Al2O3混合液配比对电射流沉积高温绝缘层的影响

2023-08-22刘志春王碧玲侯振琪孙宏毅梁军生

周 浩,刘志春,王碧玲,侯振琪,孙宏毅,李 强,赵 鑫,梁军生

(1.大连理工大学,辽宁省微纳米技术及系统重点实验室,辽宁大连 116024;2.中国航空工业空气动力研究院高超声速气动力/热重点实验室,辽宁沈阳 110034)

0 引言

高温薄膜传感器适用于航空发动机涡轮叶片和其他热端部件的温度、热流、应变等参数的测量[1-3],其具有灵敏度高、响应速度快、不影响被测构件力学特性和流场特性等优点。要实现高温薄膜传感器的可靠测量,必须依靠绝缘层结构保证传感器与导电的被测构件之间绝缘,而随着工作温度升高,绝缘层的绝缘性能会不断下降。因此,高温绝缘层的制备工艺方法是研制高温薄膜传感器的关键技术之一。

文献[4]探究了在碳化硅基底与高温合金基底上制备高温绝缘层的方法,对于碳化硅基底,先热氧化一层二氧化硅,然后在其上通过磁控溅射或电子束蒸发制备一层氧化铝,形成复合绝缘层;对于高温合金基底,则先制备一层MCrAlY涂层,M可以是Fe、Co、Ni或钴镍合金,然后析铝氧化得到一层氧化铝薄膜,再用磁控溅射或电子束蒸发制备一层更加致密的氧化铝,从而得到复合绝缘层。文献[5]探究了气体氛围对NiCoCrAlY和FeCrAlY过渡层热氧化层高温绝缘性能的影响,并通过溅射氧化铝进一步提高其绝缘性。结果表明:以NiCoCrAlY为过渡层的绝缘层在1 300 K下仍有1 MΩ的电阻值,以FeCrAlY为过渡层的绝缘层在1 300 K下的电阻值为100 kΩ。

上海交通大学的王岩磊[6]采用双离子束溅射沉积技术制备了氧化铝薄膜,其在800 ℃下的绝缘电阻值为100 kΩ。电子科技大学的刘豪等[7]对YSZ与Al2O3多层复合绝缘层进行了探究,制备出了在800 ℃下具有150 kΩ电阻值的复合绝缘层,并且利用热氧化和电子束蒸发制备了TGO/MgO双层绝缘层,其在1 000 ℃下的绝缘电阻约1.5 MΩ。

目前对用于更高温度(1 000 ℃以上)的绝缘层的制备及性能探究还存在不足,不能完全满足航空航天热端部件的测试需求。通过本课题组之前的研究[8-10],初步实现了用电射流沉积技术对Al2O3高温绝缘层的制备,但所制备的绝缘层在高温下的绝缘性能仍有待提高,需要对工艺参数进一步优化。本文研究了Al2O3混合液配比对电射流沉积制备Al2O3薄膜的影响,通过选用合适的配比参数,提高了所制备薄膜的高温绝缘性能,满足了高温薄膜传感器的高温绝缘需求。

1 溶液配制与参数测定

1.1 Al2O3溶胶的配制

(1)将50 mL的乙二醇乙醚与4.08 g的异丙醇铝在烧杯中混合,并且用磁力搅拌机在75 ℃左右的环境中搅拌1 h;

(2)将2 mL乙酰丙酮溶液加到上一步配制好的溶液中,继续用磁力搅拌机搅拌1 h,搅拌温度依然控制在75 ℃左右;

(3)将10 mL冰醋酸加到上述配制好的溶液中,继续用磁力搅拌机在75 ℃的温度下搅拌,搅拌至溶液变为澄清的状态即可。

1.2 Al2O3混合液的配制

根据本课题组先前的研究,在电射流沉积制备Al2O3薄膜时,如果只用Al2O3溶胶打印,制备的薄膜会由于Al2O3结晶过程中体积发生变化而出现裂纹,为了避免出现此类现象,本文配制的Al2O3混合液中,Al2O3溶胶与Al2O3纳米悬浮液的比例不高于1∶0.5,所用纳米悬浮液中Al2O3的质量分数为20%。不同比例Al2O3混合液的配制过程为:将Al2O3溶胶与Al2O3纳米悬浮液分别按照质量比1∶0.5、1∶0.75、1∶1、1∶1.25和1∶1.5称取并混合,并用磁力搅拌机加热75 ℃搅拌2 h。

1.3 溶液参数的测定

对制备的Al2O3溶胶和各比例Al2O3混合液的密度、表面张力、黏度和电导率进行测定,结果如表1所示。

表1 Al2O3溶胶与各比例Al2O3混合液溶液参数

由各溶液参数的测定结果可以看出,随着Al2O3混合液中纳米悬浮液比例的提高,溶液的密度增大,溶液的表面张力、黏度和电导率也在升高,通过下面的实验测试可知,这些参数的变化会影响电射流沉积过程及最终制备出的薄膜性能。

2 电射流沉积制备高温绝缘层

电射流沉积装置示意图如图1所示。电射流沉积制备Al2O3绝缘层的原理是:通过对金属针管与下极板之间施加一个高强静电场,在一定的电压和流量下,从针管中流出的溶液受静电力、表面张力、重力及黏滞力的共同作用,在针管末端会形成稳定的锥形,这种锥形称为泰勒锥,在静电场的作用下,泰勒锥顶点处产生的微射流会进一步破碎成微液滴,形成喷雾,其雾滴直径可达到μm级甚至nm级,且具有单分散性,从而制备出的薄膜均匀性较好。

图1 电射流沉积装置示意图

在沉积过程中,沉积高度、液体流量、针管内径等都会对喷雾的形成产生影响,本文采用的沉积参数如表2所示。

表2 溶液沉积参数表

泰勒锥和喷雾的形成需要施加足够的电压,形成稳定锥射流的最小电位Фm为[11]

(1)

式中:γ为溶液表面张力,N/m;D0为针管直径,m;L为沉积高度,m;ε0为真空介电常数。

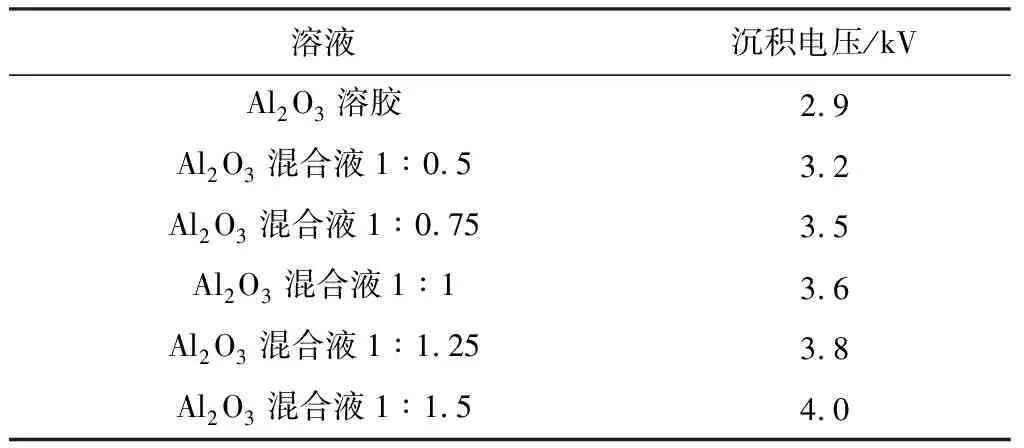

而过大的电压又会使泰勒锥不稳定,形成多射流。因此,各溶液在沉积过程中都有一个最佳的施加电压。Al2O3溶胶在不同电压下的沉积图像如图2所示。各溶液在形成稳定喷雾时所需要施加的电压值如表3所示。

图2 Al2O3溶胶在不同电压下的沉积图像

表3 溶液沉积电压

锥射流的形成过程是:液面在电场中产生表面电荷,在表面电荷的作用下,液体外部的法向场要大于液体内部的法向场,同时,切向电场加速表面液体进入锥形顶点,从而形成射流,并进一步分散成微液滴。溶液的参数会对上述过程产生重要影响,过低的电导率(小于10-8~10-10S/m)难以产生足够的切向力使锥射流雾化[12],由上文可知,所配制的Al2O3溶胶与不同比例的Al2O3混合液的电导率均满足要求。锥射流的形成需要电场力克服表面张力,因此,表面张力越大,沉积时所施加的电压就越高,这就是Al2O3混合液中悬浮液比例越高沉积电压越大的原因。溶液的密度主要通过重力影响液锥和雾化,而在针管管径小于1 mm时,电应力与表面张力起主导作用,而重力对其影响可以忽略。根据文献[13]的研究,针对溶液黏度带来的影响可以引入参数Πμ:

(2)

式中:ρ为溶液密度,kg/m3;ε为溶液介电常数;K为溶液电导率,S/m;μ为溶液黏度,Pa·s。

当Πμ远大于1时,溶液黏度对锥射流的影响可以忽略。由上述测定的溶液参数可知,所配制的各溶液的黏度影响均不需考虑。

为了避免由于固化过快而产生裂纹,每沉积一层薄膜,使其在常温固化20 min,然后在热板上80 ℃加热15 min,之后升温到150 ℃保持10 min,最后升温至300 ℃保持5 min。每沉积6层放入马弗炉中1 200 ℃烧结1次。为了保证薄膜的致密性,相邻两层薄膜的沉积方向改变90°。

3 高温绝缘层性能测试与表征分析

制备Al2O3薄膜时,先在基底上沉积制备6层Al2O3溶胶,然后在其上制备6层Al2O3混合液,最后再制备6层Al2O3溶胶,通过溶胶与混合液的复合制备,既避免了薄膜出现裂纹的问题,又提高了薄膜的均匀性。用不同比例Al2O3混合液制备多个薄膜,通过对这些薄膜的表征测试来探究Al2O3混合液配比对薄膜性能的影响。

3.1 薄膜厚度

通过台阶仪(ET4000)对制备的各薄膜进行了厚度测试,使用Al2O3溶胶与各不同比例的Al2O3混合液制备的18层薄膜厚度分别如表4所示。

表4 18层Al2O3薄膜厚度

根据表4薄膜厚度测试结果,结合程奕天[14]对磁控溅射Al2O3薄膜的研究,可以看出电射流沉积制备Al2O3薄膜的效率相当可观。另外,从表4可以看出,随着所用Al2O3混合液中纳米悬浮液比例的提高,所制备的Al2O3薄膜的厚度有明显增加,这是因为加入的悬浮液越多,其混合液中Al2O3的含量越高,在相同的进给量下,固化后形成的薄膜厚度也就增大。

3.2 物相结构

采用X射线衍射仪(D8 Advance)对制备的Al2O3薄膜的物相结构进行了测试,测试结果如图3所示。

(a)1 200 ℃热处理前的XRD图谱

通过热处理前后XRD图谱的对比可以得出,在Al2O3薄膜制备过程中,1 000 ℃烧结以后,Al2O3并未发生明显结晶,其中存在个别微弱的衍射峰主要是由于混合液中所添加的Al2O3纳米悬浮液本身就是α相的。从图3(b)可以看出,经过1 200 ℃热处理之后,所有Al2O3薄膜都结晶为α-Al2O3,而α相相比于其他Al2O3晶体结构(γ- Al2O3、θ- Al2O3等),其具有结构致密、绝缘电阻高、机械性能好等优点[15],并且在高温下不会发生相变,这对薄膜在高温下的稳定性有重要意义。

3.3 表面形貌

通过3D表面光学轮廓仪(NewView9000型)对各薄膜的表面粗糙度进行观测,测试结果如图4所示。其中,Sa为面的算数平均高度,计算方式是相对于被测表面的平均面,各点高度差绝对值的平均值;Sq为面的根均方高度,是被测面各点高度值的根均方,也就是各点高度值的标准偏差;Sz为面最大高度,是面上最大峰高与最大谷深之和。

(a)氧化铝混合液比例1∶0.5

由图4可以看出,电射流沉积制备Al2O3薄膜,虽然制备效率较高,但是制备的薄膜相比于磁控溅射的薄膜表面粗糙度较大。另外,对比图4各图可以看出,在混合液比例为1∶0.5时的粗糙度最小,随着Al2O3混合液中纳米悬浮液比例的提高,薄膜的表面粗糙度增大。产生这种现象的原因一方面是纳米悬浮液比例的提高使得电导率和表面张力增大,沉积时的雾化效果会变差;另一方面,表面张力增大使得液滴在基底上更容易发生聚集,从而固化后形成的薄膜粗糙度增大。

薄膜表面粗糙度增大会使薄膜的最小厚度降低,内部缺陷也会增多,这些都会使薄膜的最高工作温度下降,高温下的电阻值减小。

3.4 高温绝缘性能

在测试薄膜的高温绝缘性能时,将薄膜制备在溅射有电极的基底上,然后通过铂线与绝缘电阻测试仪(HPS2683A)相连,用马弗炉给薄膜加热,测出其在不同温度下的绝缘电阻值。各薄膜高温绝缘电阻值的测试结果如图5所示。

(a)氧化铝混合液比例1∶0.5

从测试结果可以看出,用电射流沉积技术制备的Al2O3薄膜在高温下的绝缘性能良好,如图5(a)所示,当混合液比例为1∶0.5时,其在1 200 ℃下的绝缘电阻值最高,可达146.7 kΩ,满足高温薄膜传感器的高温绝缘要求。

由表4可以看出:Al2O3混合液中纳米悬浮液的比例越高,制备的薄膜的厚度是增加的,但其在高温下的绝缘性大体上是下降的。并且从图5可以看出:在高温段(600~1 200 ℃),电阻值的稳定性也有所降低。结合以上的实验表征结果,可以推断出产生这种结果的主要原因是:纳米悬浮液含量升高导致溶液表面张力增大,在薄膜制备过程中会发生聚集的现象,从而使固化得到的薄膜均匀性差,厚度不一,表面粗糙度增大,薄膜最薄处限制了整体的绝缘性,并且薄的部分内部缺陷的影响更大,固化后更容易出现贯穿性的裂纹,从而导致高温下的电阻值降低。另外,在沉积过程中,悬浮液比例越高的溶液越难以形成稳定喷雾,从而雾滴直径分散性大,也会严重影响薄膜的均匀性,从而导致了薄膜绝缘电阻值的减小,稳定性下降。

4 结论

本文通过对溶液参数测定及对薄膜性能表征分析,探究了在电射流沉积制备Al2O3薄膜作为高温绝缘层的过程中,Al2O3混合液配比对所制备薄膜性能的影响。实验结果表明:随着Al2O3混合液中纳米悬浮液比例的提高,相同层数下薄膜的厚度更大,但薄膜的沉积效果、表面形貌及高温绝缘性能都有所下降,在所有配制的Al2O3混合液中,Al2O3溶胶与Al2O3纳米悬浮液的比例为1∶0.5时效果最好,其制备出的薄膜在1 200 ℃下仍有146.7 kΩ的电阻值,适合作为高温薄膜传感器的高温绝缘层。