辊道式鱼类分级机的设计与模拟仿真

2023-08-22宋协法董登攀黄志涛

赵 良,宋协法,李 贤,董登攀,黄志涛

(中国海洋大学水产学院,山东 青岛 266003)

近年来,随着中国水产养殖业规模不断扩大,养殖技术水平不断提高,水产养殖生产的全程机械化、智能化已经成为发展趋势[1-2]。养殖过程中不论是鱼苗入池,还是成品鱼上市,都需要对大量活鱼进行分级,分级工作主要依靠人工进行,费时费力[3]。

目前国内对于鱼类分级机械的应用仍处于起步阶段,对鱼类分级装置的设计和研究较少。彭永章[4]设计了一种喷水滚筒式鱼苗分级装置,该装置可以通过改变滚筒旋转方式适应机器对不同分选效率及准确率的要求,当滚筒两两逆向旋转时,分选效率较低但准确率较高,当仅中间一对滚筒逆向旋转其余滚筒正向旋转时,分选准确率会减低但效率会大大提升,分选效率能达到每小时12.6万尾。该装置在分级过程中通过滚筒对鱼体喷水从而达到提高分选效率的目的,喷水水压可能会对鱼体造成冲击。洪扬等[5-6]设计了一种回转式分级机,该机器分级效果与分级机转速具有较高的相关性,通过调整转速,可以有效提高机器分选效率和准确率,分选效率约为9 600~14 400尾/h,分选准确率约为90%,但该分级机机械设计较为复杂,控制系统不够精确,同时存在成本过高问题。王志勇等[7]设计了一种可在捕捞船上使用的辊道式分级装置,通过改变辊道间距实现鱼体分级,分级效率能达到2.1 t/h,准确率约为94.2%,但由于该装置应用场景为捕捞船,设计时并没有考虑对鱼体的保护,因此分级过程中易对鱼体造成损伤,多适用于捕捞作业。随着计算机技术的发展,利用机器视觉对鱼类进行重量估算也成为新的发展方向[8]。传统机械分级主要以鱼体宽度作为分级指标,而机器视觉可以对鱼体宽度、高度、周长和面积等多个指标进行统计,从而估算鱼体重量[9-15]。该方法一般采用摄像机采集鱼体图像,使用计算机对收集到的图像进行处理,从而达到估算鱼体重量的目的[16]。但该技术在实际应用中受到养殖环境条件的限制,且无法实现多级分选的效果,因此不适用于大量鱼体的分级工作[17]。

在分级机的设计过程中,受到物料和现场环境的制约,通常难以对设计参数进行精确计算,仅能通过对机器运行参数如辊轴转速和倾角进行适当调整,从而测试不同参数下的分级效果,浪费人力物力,且多次分级易对鱼体造成损伤。(Engineering Discrete Element Method,EDEM)是一种基于离散元的CAE软件,其可以通过计算系统内的粒子信息来模拟模型的机械运动。近年来,许多学者使用EDEM离散元软件进行模拟试验设计各类机械或优化其工作参数,其优势是通过仿真来模拟实机设计过程中的运行效果,减少了对实机试验和试验物料的需求,从而节省成本。

本研究设计了一种辊道式鱼类分级机,使用EDEM离散元软件建立鱼机耦合模型,通过模拟仿真试验对样机辊轴主要运行参数进行优化,为鱼类分级机设计和性能优化提供了新的技术支撑和思路。

1 材料与方法

1.1 辊道式鱼类分级机的结构及工作原理

设计的辊道式分级机(图1)结构主要包括鱼水分离槽和分鱼装置两部分。

图1 辊道式鱼类分级机示意图

鱼水分离槽设置两个开孔,其中进水口用于连接吸鱼泵,进水口设置为底部进水,鱼水混合物从分离槽的底部涌出,避免了侧部进水时水流的冲击对鱼体造成损伤,分离槽底部设有滤水格栅,在出水口可连接管道将水排回养殖池中。分鱼装置包含分鱼轨道,分鱼轨道上方设有可调节喷淋装置,下方设有分级辊,分级辊上方设置分级挡板,分级辊的下方为导鱼槽,导鱼槽连接有排鱼管道。

分级辊轴为辊道式鱼类分级机的核心结构,其参数直接影响到分级机的工作性能。分级辊轴为粗细均匀的圆柱状结构,两根相邻的分级辊轴成一定角度,组成一个分级辊道,通过调节分级辊轴之间的间距,在分级辊道上形成不同的分级区域,每个分级区域对应分级不同级别的鱼体。

分级辊轴为两两逆向转动,在分级过程中,鱼体可能会伴随分级辊轴的转动,掉落到两个分级辊道之间,造成分级准确率下降。在每个分级辊轴上方设置分级挡板,可以有效阻止鱼体滚落至分级辊道间。

分级过程中,通常使用吸鱼泵连接至鱼体分级机,通过吸鱼泵将待分级的鱼体吸入分级机,鱼体混合着水进入鱼水分离槽后,鱼体在水流的作用下进入分级轨道。每个分级轨道由两根逆向旋转的分级辊轴组成,且辊轴的间距不断增大,鱼体在重力的作用下向前滑动,当鱼体宽小于辊轴间距时,鱼体落入导鱼槽中,不同级别的鱼体会进入不同的导鱼槽,从而完成分级作业。

1.2 鱼机耦合仿真模型

1.2.1 鱼体模型构建

使用SolidWorks构建大泷六线鱼鱼体三维模型,受计算机性能限制,将鱼体模型尺寸较实际鱼体进行等比缩小,将模型存为stl.格式后导入EDEM软件中,采用自动填充颗粒方式填充鱼体模型,生成鱼体模型后设置模型参数,模型参数查阅相关文献设置[18-19],具体为:鱼体模型长39.75 mm,宽5.9 mm,高10.58 mm,密度1 800 kg/m3,剪切模量为1.64×106Pa,材料恢复系数为0.5,静摩擦系数为0.2,滚动摩擦系数为0.15,鱼体模型如图2所示。

图2 大泷六线鱼鱼体模型

1.2.2 样机模型构建

因只需要模拟分级过程,用一个分级辊道代替多个辊道来模拟分级过程,为提高仿真效率,将分级机进行简化处理,只保留分级挡板、分级辊道、集鱼槽3个关键核心部件,集鱼槽上方只设置1个分级辊道,由2根辊轴组成,每根辊轴上方设置分级挡板。使用SolidWorks建立分级机三维模型(图3),受计算机性能限制,模型尺寸较实机进行了几何相似处理,将模型导入EDEM软件中,分级机模型参数通过查阅文献设置[19],辊轴长度为220 mm,直径为2 mm,材料泊松比为0.31,密度为7 850 kg/m3,剪切模量为7×1010Pa,材料恢复系数为0.5,静摩擦系数为0.2,滚动摩擦系数为0.15。

图3 辊道式鱼类分级机模型

1.2.3 模拟参数设置

(1) 分级规格

样机模型分级间距为0.50~1.25 mm,共3级分级区,分别为0.50~0.75 mm、0.75~1 mm、1~1.25 mm,鱼体模型宽度约为5.9 mm,根据鱼体模型及分级间距,设置6种不同规格鱼体,宽度分别为0.590 mm、0.708 mm、0.806 mm、0.944 mm、1.062 mm、1.800 mm,每种规格所占比例分别为5%、5%、10%、20%、20%、40%,每级分级区对应两种分级规格。

(2) 接触模型

由于实际生产中鱼体表面存有部分黏液和残留水分,同时在分级轨道上方布设有喷淋装置,因此选用Hertz-Mindlin with JKR模型,即黏性接触模型,该模型多适用于模型颗粒间存在一定的黏性[20]。

(3) 其他参数

设置鱼体模型生成后具有一定的初始水平速度,以模拟水流带动鱼体前进,根据多次试验尝试,设定鱼体初始水平速度为0.4 m/s,在该速度下,鱼体模型能够较好地进入分级轨道,完成分级进程。根据设计的分级规格及比例,设置进鱼总量共计0.2 g,进鱼速度为0.014 g/s,平均约2尾/s。

1.3 仿真模拟试验

1.3.1 单因素仿真试验

通过前期预试验确定了分级辊轴转速、倾角、直径的大概适宜范围(转速为2~6 r/s,倾角为5°~9°,直径为1~3 mm),当辊轴参数值超过该范围时,会出现无法分级或分级效率过低等情况。

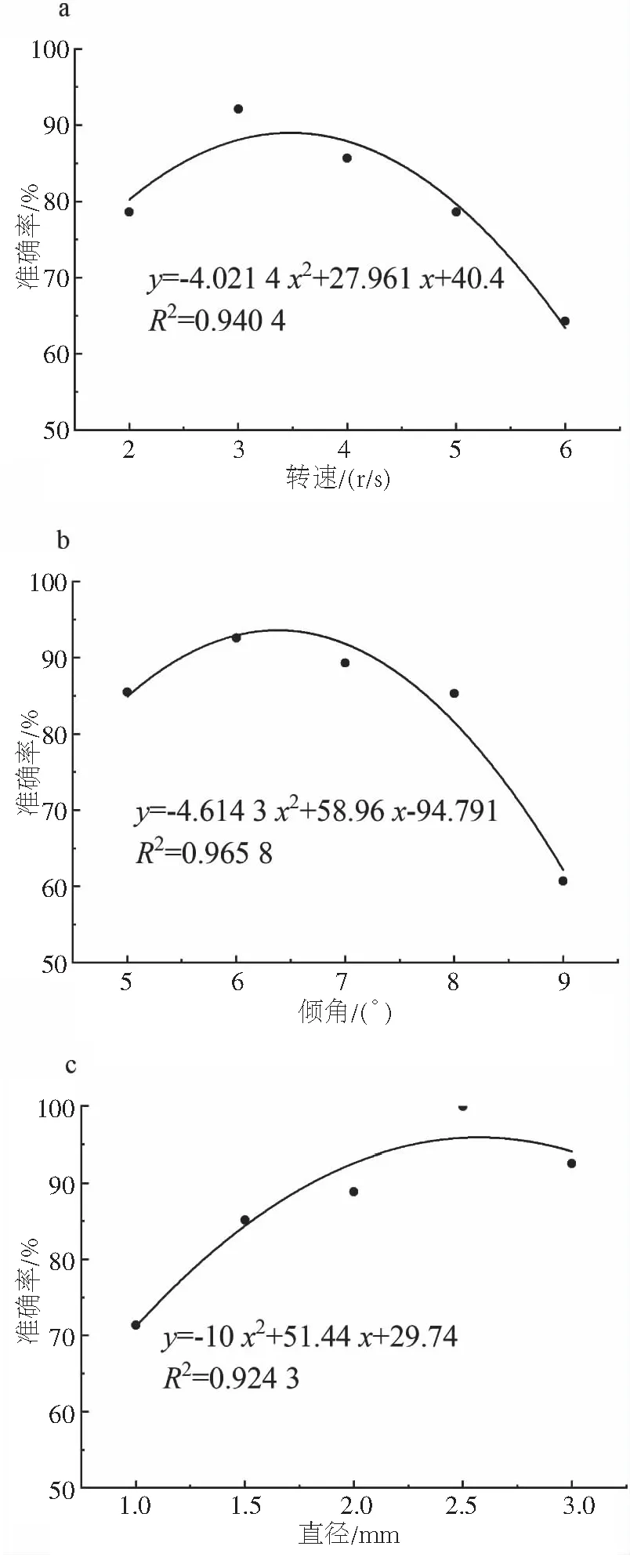

依据以上条件,分别对分级辊轴转速、倾角、直径设置三个单因素试验。试验1设置分级辊轴直径为2 mm,倾角为7°,转速分别为2、3、4、5、6 r/s,测试不同转速下分级的准确率;试验2设置分级辊轴转速为3 r/s,辊轴直径为2 mm,倾角为5、6、7、8、9°,测试不同倾角下分级的准确率;试验3设置辊轴转速为3 r/s,倾角为7°,直径为1、1.5、2、2.5、3 mm,测试不同直径下的分级准确率。

1.3.2 多因素仿真试验

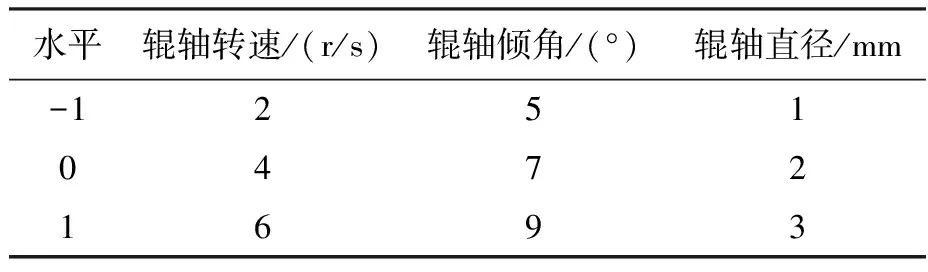

Box-Behnken响应面法可以通过连续的响应面结果来探究试验的最佳参数,考虑到3个因素对分级准确率的影响为非线性,且3个影响因素之间可能存在交互作用,为探究分级机工作最优参数组合,在Design Expert 13软件中使用响应曲面(Box-Behnken)模块设置三因素三水平组合仿真试验,各试验因素水平如表1所示。

表1 试验因素编码

1.4 数据分析处理

每组仿真试验结束后,根据鱼体量和符合分级规格的鱼量计算辊道式鱼类分级机的分级准确率。

(1)

式中:w为分级准确率;m为符合分级规格的鱼量;n为分级总量。

使用Design Expert 13对数据进行分析处理,使用Origin 2021对单因素试验和多因素响应面试验结果图进行绘制,并对试验结果进行拟合分析。

2 结果

2.1 单因素试验结果

辊道式鱼类分级机单因素试验结果如图4所示,辊轴转速、倾角和直径3个因素均对分级准确率存在影响,相对于辊轴转速和直径,倾角对准确率的影响更为明显。随着辊轴转速的增加,分级准确率呈现先上升后下降的趋势,辊轴转速在2~5 r/s时,分级准确率较高,均高于80%,其中辊轴转速为3~4 r/s时,分级准确率最高,当辊轴转速高于5 r/s时,准确率急剧下降(图4 a)。随着辊轴倾角的增加,分级准确率也呈现先上升后下降的趋势,辊轴倾角在5°~8°时,分级准确率均高于80%,当倾角约为6.5°时,分级准确率最高,当辊轴倾角大于8°时,准确率急剧下降,在9°时准确率仅为60%(图4 b)。随着辊轴直径的增加,分级准确率呈现上升的趋势但趋势逐渐变缓,在辊轴直径为2.5 mm时达到最高点,当辊轴直径超过2.5 mm后,准确率开始缓慢下降(图4 c)。综上,在改变辊轴参数时,分级机的准确率均发生变化,其中以倾角带来的准确率变化最为显著。

图4 单因素试验结果

2.2 多因素试验结果

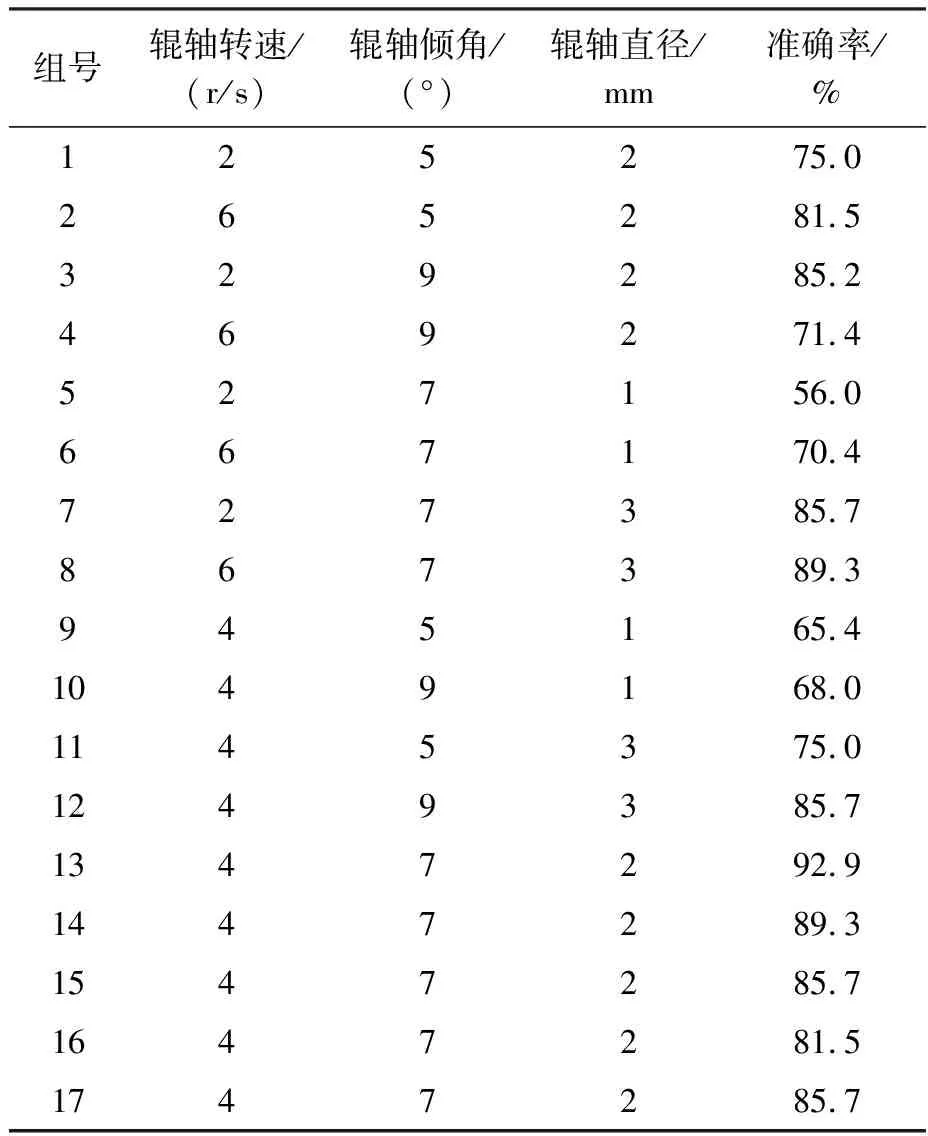

多因素试验结果如表2所示,当辊轴转速为2 r/s,倾角为7°,直径为1 mm时,分级准确率最低,为56%;当辊轴转速为4 r/s,倾角为7°,直径为2 mm时,分级准确率较高。

表2 试验结果

应用Design Expert软件对试验数据建立关于辊轴转速A、倾角B、直径C对分级准确率影响的二次多项式响应回归模型,如下式所示。

Y=87.02+1.34A+1.68B+9.49C-5.07AB-2.7AC+2.03BC-3.46A2-5.28B2-8.21C2

式中:Y是分级准确率,回归方程R2=0.857 9。

2.2.1 试验方差分析

使用Design Expert13对试验数据进行方差分析结果如表3所示,方差结果中模型P<0.05,差异显著,失拟项P>0.05,差异不显著,说明分级试验模型拟合程度较好。

表3 试验方差分析

2.2.2 多因素交互影响

辊轴多因素交互影响响应曲面结果如图5所示,响应面越陡或响应面的等高线越接近椭圆说明两种因素的交互影响越显著,反之则说明交互影响不显著。

图5 多因素试验结果(响应曲面法)

在确定辊轴直径条件下,当辊轴转速较低时,分级准确率随着倾角的增加而升高,最后趋于稳定;当辊轴转速较高时,分级准确率随着倾角的增加先升高再降低,响应面等高线呈椭圆形,说明辊轴转速和倾角交互作用明显。

在确定辊轴转速条件下,当辊轴直径较低时,随着倾角的增加,准确率呈现先上升后下降的趋势;当辊轴直径较高时,随着倾角的增加,准确率同样呈现先上升后下降的趋势,因此辊轴直径和倾角交互作用明显,且辊轴直径对分级准确率的影响高于辊轴倾角对分级准确率的影响。

在确定辊轴倾角条件下,当辊轴直径较低时,准确率随着转速的增加而增加;当辊轴直径较高时,准确率随着转速的增加而降低,响应面等高线呈椭圆形,因此辊轴直径和转速交互作用明显,且辊轴直径对分级准确率的影响高于辊轴转速对分级准确率的影响。

由多因素响应面试验可知,3个因素对分级准确率的影响排序为:直径、转速、倾角,且转速与倾角,直径与倾角,直径与转速均对分级准确率影响显著。

通过Design Expert软件中Optimization模块对试验结果进行分析,当分级辊轴转速为3.4 r/s,倾角为7.8°,直径为2.68 mm时,分级准确率最高,为90.5%。

3 讨论

3.1 辊轴参数对分级性能的影响

辊轴是辊道式鱼类分级机的核心部件,分级机的分级作业主要通过分级辊轴来完成,不同的辊轴设计对分级效果也会产生不同的影响。刘虎等[19]设计的辊道式分级机采用的是三段式辊轴,辊轴均匀地分为三段不同的直径区,每个区域对应一种分级规格,根据对分级对象的体宽测定,设计辊轴的直径,这种辊轴设计方式只能对相差一定体宽规格的鱼体进行分级,对分级对象的体型要求较严格。殷远等[21]设计的辊道式分级机是将辊轴设计成锥形,通过辊轴直径的变化产生辊轴间距变化来实现对不同规格鱼体分级,辊轴的间距固定的,无法灵活调整辊轴间距以应对不同的分级需求,因此只适用于秋刀鱼和与其体型相似的鱼体进行分级。与上述研究不同的是,本研究选取直径均匀的辊轴作为分级辊,通过调节辊轴的旋转轴来控制辊轴间距以实现分级,从而避免分级机仅能分级特定体型鱼体的问题,根据本研究结果,辊轴直径不同也会对分级性能产生影响,因此在分级机样机设计时,就应把辊轴直径作为关键因素加以考虑。

辊道式鱼类分级机的分级准确率影响因素较多,包括辊轴转速、倾角、直径、长度等,其中转速、倾角和直径对分级准确率的影响最为显著。鱼体在辊道中滑动时,与辊轴之间产生摩擦力,鱼体受到重力、辊轴压力和摩擦力的共同作用。当辊轴转速发生变化时,鱼体受到辊轴的摩擦力作用,导致鱼体沿辊轴向下的冲量改变,随着转速的增加,鱼体沿辊轴方向的运动速度也会变快。当辊轴倾角发生变化时,鱼体在辊轴上的受力情况也发生改变,随着倾角的增加,垂直方向的受力逐渐增大,因此导致鱼体在辊轴间的下滑速度加快。当辊轴直径发生变化时,鱼体与辊轴接触面积随之变化,鱼体受到的摩擦力变化,当辊轴直径增加时,鱼体更容易产生被带动离开辊轴的趋势,鱼体下滑速度变快。综上,鱼体滑动速度随着辊轴转速、倾角和直径的增加均呈现上升的趋势。

当鱼体在分级辊道中随辊轴下滑速度较低时,分级时长较长,鱼体容易出现重叠等现象,导致分级准确率较低。随着鱼体下滑速度的增加,鱼体在辊轴上的排列逐渐分散,鱼体也有足够时间完成分级,因而分级准确率随之升高。随着下滑速度的进一步增加,分级时长继续缩短,有部分鱼体尚未完成分级就进入下一级别的分级区,导致分级准确率下降。刘虎等[19]的研究发现,分级机的分级准确率随辊轴转速和倾角的增加先上升后下降,这与本研究类似,但忽略了直径对分级准确率的影响,在本研究中,辊轴直径对分级的准确率影响也较为显著,其变化趋势与辊轴转速和倾角对分级准确率的影响一致。在多因素试验中,任意两个因素产生的交互作用对分级准确率的影响较为显著,这表明在分级机的设计过程中,单一因素分析很难准确地反映辊轴参数对分级准确率的影响,应将辊轴转速、倾角和直径作为整体综合考虑,才可能得到分级准确率最高的辊轴参数。

3.2 EDEM仿真在鱼类分级机设计中的应用

3.2.1 降低实机试验对鱼体胁迫

辊道式鱼类分级机在鱼体分级过程中,由于存在鱼体与机械的碰撞摩擦,机器可能会对鱼体造成缺氧、噪声、振动和拥挤等胁迫作用[22]。在实机分级过程中,辊轴参数设置除对分级准确率产生影响外,也会对分级效率产生影响,不合理的辊轴参数设置易导致鱼体在辊道上堵塞,对鱼体产生较长时间的胁迫。分级时间过长会导致鱼类缺氧,进一步影响鱼类行为、鳃的性能、渗透压调节及生理生化指标[23-28]。也有研究表明,分级过程中长时间的噪声、振动和拥挤等物理胁迫也会对鱼体的生理指标造成影响[29-31]。通过EDEM仿真软件,对分级过程进行模拟,以测试不同辊轴参数的分级效果,通过设置适宜的辊轴参数,提高分级效率,减少鱼体在辊道上的停留时间,从而有效降低实机试验过程中对鱼体造成的损伤。

3.2.2 为实机设计提供参考

EDEM仿真试验对样机分级过程的模拟通常是较理想的情况,仿真试验时鱼体离散程度较好,仿真采用的鱼体为同一模型,不同规格鱼体之间不存在体型差异,因此仿真试验相较于实机试验仍存在不足。但通过仿真试验对辊轴参数进行初步测试,其仿真试验结果变化趋势大致可以反映样机实机试验结果变化趋势,因此仿真试验虽然与实机试验存在差异,但在样机制造前通过仿真试验可以对样机性能进行初步探究,测试不同参数产生的准确率趋势变化,为实机设计提供理论参考。

4 结论

设计了1台辊道式鱼类分级机,为探究辊轴最佳工作参数,通过EDEM仿真进行单因素试验和多因素响应面试验,得出结论如下:辊轴转速、倾角和直径均对分级准确率有显著影响,且3个因素两两之间存在交互影响,在分级机性能相关研究时,应将辊轴3个因素作为整体进行分析,在本仿真试验中,当辊轴转速为3.4 r/s,倾角为7.8°,直径为2.68 mm时,分级准确率最高,准确率为90.5%;在样机设计的实机试验前,可以通过仿真试验对分级机性能进行初步探究,以减少实机设计的工作量,将来应根据鱼种建立适应不同体型的分级参数数据库,以降低鱼类应激胁迫、提高分级效率,为实机试验提供理论参考。