基于机器学习和Modbus的超薄板微束等离子弧焊控制系统设计*

2023-08-22潘雪航何建萍

潘雪航,何建萍

(上海工程技术大学,上海 201620)

0 引言

超薄板焊接易于成型,在工业生产中的应用广泛[1-2]。超薄板的焊接质量对热输入的变化十分敏感[3]。微束等离子弧焊(MPAW)是超薄板焊接的一种方法,与其他焊接方法相比具有焊缝成型好、焊接速度快等优点[4]。

为了获得满意的焊接质量,焊接过程中需调节焊接参数。高智慧、仇凤平等结合铝合金焊接质量的控制要点,探索了MIG 焊分段焊接时对应的焊接电流、焊接电压等焊接参数[5]。传统的焊接质量控制靠经验,开发焊接控制系统可以实现焊接过程中的参数控制,实时改善焊接质量。姜哲、鲁守银等通过模糊控制算法,完成了对钢筋网焊的压力控制,提高了焊接质量[6];陈志超,谭称魁设计了旋转焊接控制系统,提高了圆形材料的焊接质量[7]。超薄板焊接控制系统中参数的调节达到微米级别,对硬件系统和控制算法提出了更高的要求。

本文设计并实现了超精细微束等离子弧焊控制系统。系统首先通过微米级视觉传感读取焊接接头图片;然后通过内部控制程序对图片做预处理和视觉测量,实时调节焊缝对中;在视觉测量的基础上,通过BP 神经网络进行机器学习,精细调节焊接电流,改变焊接热输入;最终通过Modbus 协议实现控制系统中上位机与下位机的通讯,改善焊接质量。

1 系统硬件设计

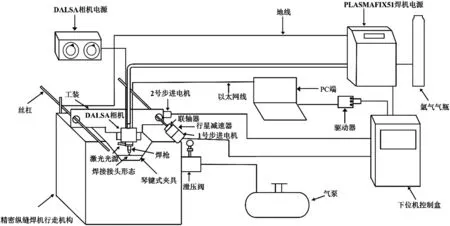

超薄板微束等离子弧焊接控制系统整体设计方案如图1 所示。该控制系统由视觉传感系统、精密纵缝行走机构、下位机和PLASMAFIX51 焊机电源等部分组成。

图1 系统整体设计方案示意图

DALSA 相机和PC 端共同组成了视觉传感系统。下位机控制盒可以对PLASMAFIX51焊机电源发送指令调节焊接电流,对1 号步进电机发送指令调节焊接速度,对2 号步进电机发送指令调节焊缝对中。DALSA 相机的相机电源为5V,所用光源为红色激光光源。相机安装在焊枪前一段距离。1 号步进电机与丝杠之间通过行星减速器和联轴器相连接,焊接速度为4mm/s。2号步进电机安装在工装上,丝杠与相机等通过工装相连接,横移速度为5mm/s。琴键式夹具的压板通过气动装置起落,气泵通过泄压阀与行走机构相连。PC端通过驱动器与下位机相连,将指令发送给下位机。PLASMAFIX 焊机电源通过气管与氩气气瓶相连。氩气气瓶用来为焊枪起弧时提供离子气和保护气。焊机电源的地线连接在行走机构的一角。

2 系统控制程序设计

超薄板微束等离子弧焊接质量控制系统的内部控制程序通过visual studio 在PC 端编写[8],包括预处理模块、视觉测量模块、电流输出模块和通讯模块。

2.1 预处理模块设计

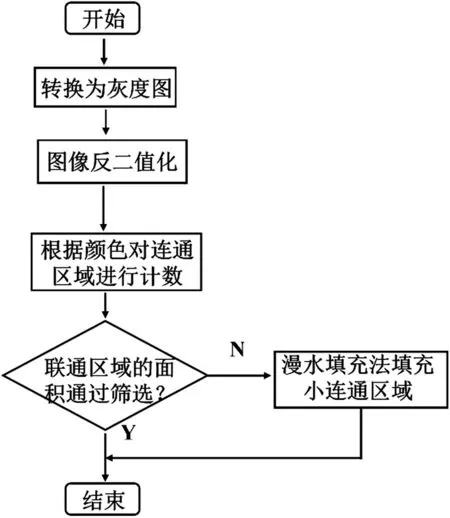

图像预处理模块配合使用了漫水填充法,其软件设计流程图如图2 所示。取一帧焊接接头图片,进行灰度处理和反二值化,计算得到联通区域的个数和面积并筛选出面积最大的三块联通区域。定位没有通过筛选的连通域中心坐标为种子坐标,用漫水填充法进行黑色填充。漫水填充的原理是找到与种子相邻且灰度值相似的像素点进行填充,直至联通区域全部被填充完毕[9]。

图2 图像预处理模块流程图

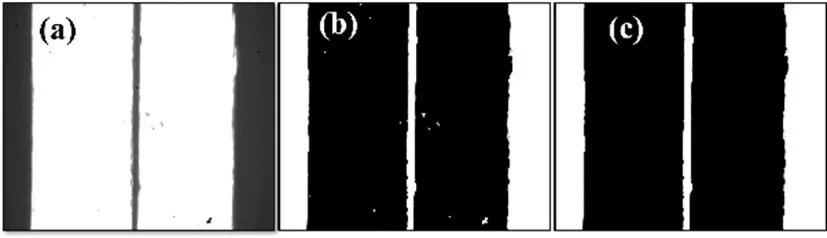

图3 所示为焊接接头图像预处理效果示意图。图3(a)为焊接现场拍到的焊接接头图像,夹具和焊接接头部分亮度较暗,不锈钢母材部分亮度较大,母材中含有部分干扰、缺陷和杂质。图3(b)为反二值化处理后的焊接接头图像,母材的杂质、干扰、焊接接头宽度等均被分割出来,可以用于后续的筛选。图3(c)为筛选和漫水填充后的焊接接头图像,漫水填充后的图像已经去掉了母材中的杂质、缺陷和干扰,分离出了完整、清晰的焊接接头形态。

图3 图像预处理效果示意图

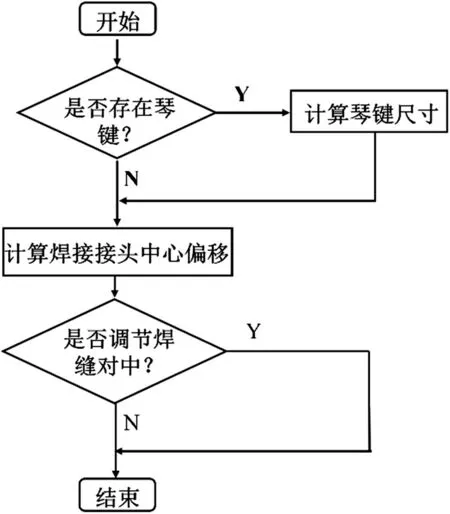

2.2 视觉测量模块设计

视觉测量模块包括焊接接头琴键尺寸的计算和焊缝对中量的计算。超薄板装配时琴键式夹具的压板错位会导致焊接缺陷的产生,对焊接质量的影响很大,需要调节焊接热输入。调节焊缝对中是指在焊接过程中调节电弧与焊接接头对中[10]。如图4 为视觉测量模块流程图。首先根据边界条件判断母材两侧是否存在琴键,如果存在计算琴键尺寸。然后计算焊接接头中心偏移,判断是否需要移动焊枪调节焊缝对中。

图4 视觉测量模块流程图

琴键存在的边界条件为:其中,n表示焊接接头图像一共有n行像素点,i表示焊接接头图像的第i 行,xi表示第i 行的像素点个数,thereshold表示判断阈值,根据经验取1400。

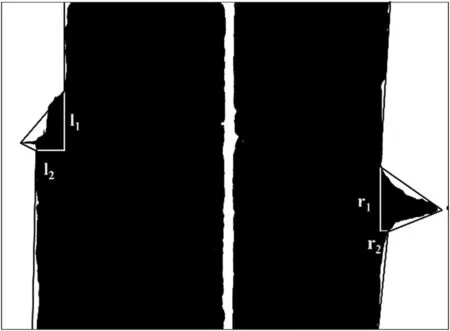

琴键尺寸示意图如图5所示。红黑线表示对母材轮廓进行直线拟合,根据拟合出直线的斜率变化找到琴键的起始位置和结束位置,琴键总尺寸的计算公式为:

图5 琴键尺寸示意图

其中,l1为左侧琴键的长度,l2为左侧琴键的宽度,r1为右侧琴键的长度,r2为右侧琴键的宽度。

每帧焊接接头图像进行一次中心偏移计算,中心偏移量大于10 微米时调节焊枪位置。中心偏移量的计算公式为:

其中,zn表示第n 行焊接接头中点的像素点列数,n 取焊接接头图像的最后一行,即2050;z0表示第0 行焊接接头中点的像素点列数;图片的比例尺为854 个像素点/mm,中心偏移量的单位为um。

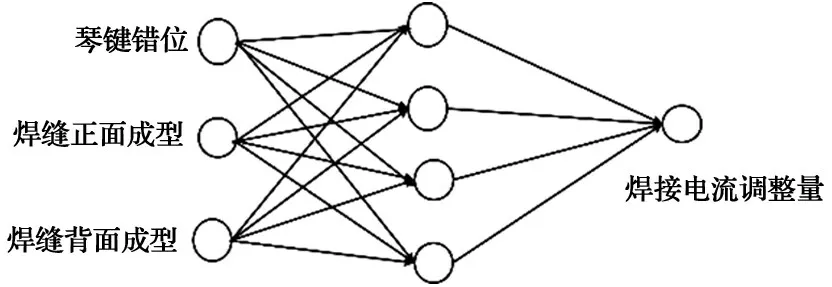

2.3 电流输出模块设计

电流输出模块通过BP神经网络实现。BP神经网络是机器学习的一种,由输入层,输出层和隐藏层组成。系统使用的神经网络如图6 所示,输入层有3 个节点,隐藏层有4个节点,输出层有1个节点。

图6 BP神经网络结构图

神经网络正向学习时的激活函数采用sigmoid函数[11]:

BP神经网络的损失函数为[12]:

其中,n 为输出节点的个数,yi为实际输出节点值的大小,为正向学习时计算出的输出节点值的大小。

BP神经网络反向调整时采用梯度下降法,迭代停止时的误差小于2e-3,最大迭代次数为1e6。输入节点中的琴键错位用琴键尺寸来表示,单位为cm;焊缝正面成型和背面成型用焊缝的正面宽度和背面宽度来表示,单位为cm。Sigmoid 函数对0~1 之间的数字比较敏感,为了提高模型精度,定义焊接电流调整量为输出节点。焊接电流调整量的计算公式为:

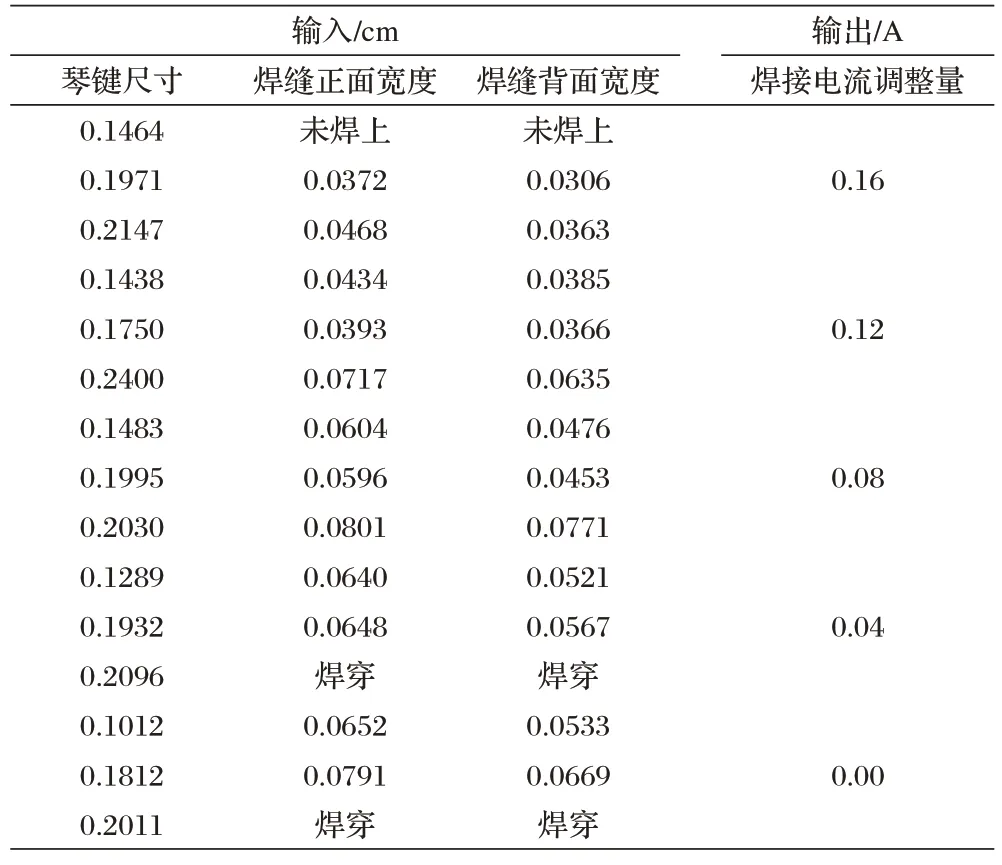

其中,Iout表示焊接电流调整量,Iweld表示对应的焊接电流。

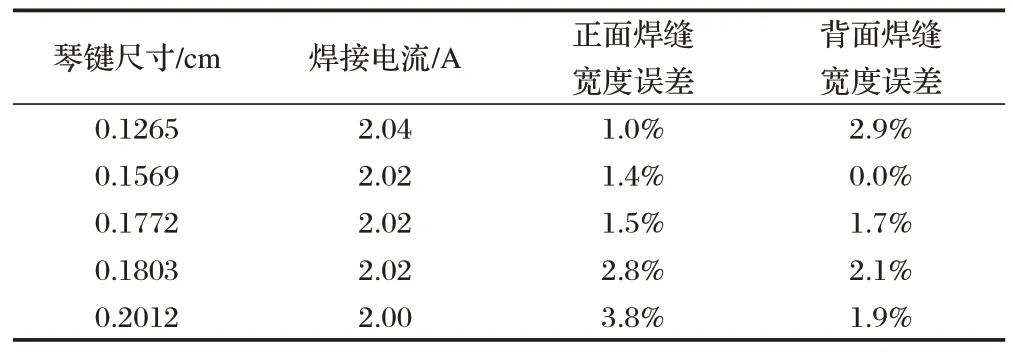

气动夹具落下时形成的琴键具有随机性,无法十分精确的控制琴键尺寸。本文取焊接电流1.92A、1.96A、2A、2.04A和2.08A,琴键总尺寸在0.1cm-0.15cm,0.15cm-0.2cm,0.2cm-0.25cm 之间的焊接接头,进行焊接,对应BP神经网络的输入和输出如表1所示。

表1 BP神经网络样本集数据

本文将焊缝成型的12 组数据放入BP 神经网络进行训练,对训练好的神经网络进行可靠性验证。验证过程取正面焊缝宽度0.08cm,背面焊缝宽度0.07cm,取5 组不同琴键尺寸输入,用输出对应的焊接电流进行微束等离子弧焊接,得到的实际焊缝宽度与预设焊缝宽度误差均在5%以下,如表2所示。

表2 焊缝宽度误差统计

系统将期望的正面焊缝宽度设为0.075cm、期望的背面焊缝宽度设为0.065cm,作为神经网络输入节点的参考量进行后续焊接电流的调节。

2.4 通讯模块设计

通讯模块基于Modbus 协议设计[13]。该模块配合libmodbus 将需要调节的焊缝对中量和焊接电流大小传给下位机[14],实现PC端和下位机之间的通讯。

通讯模块使用PC 作为上位机。上位机的通讯口为COM1,通讯带宽19200Hz。下位机ID 设为3,上位机与下位机之间数据单元的格式为[15]:

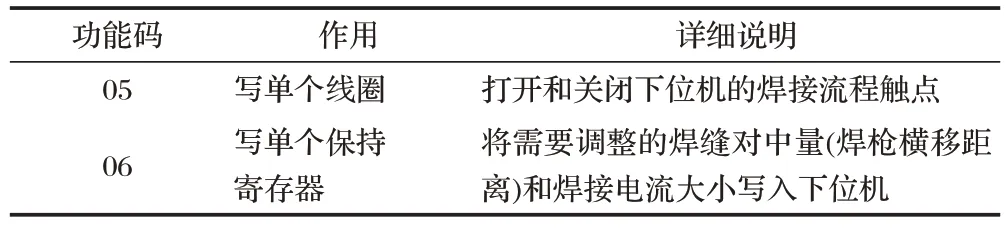

如图7 所示,通讯使用RTU 报文格式,数据单元中的校验为CRC 校验。在PC 端与下位机通讯过程中使用的功能码及其作用如表3所示。

表3 通讯中用到的功能码及作用

图7 PC端与下位机之间的数据单元格式

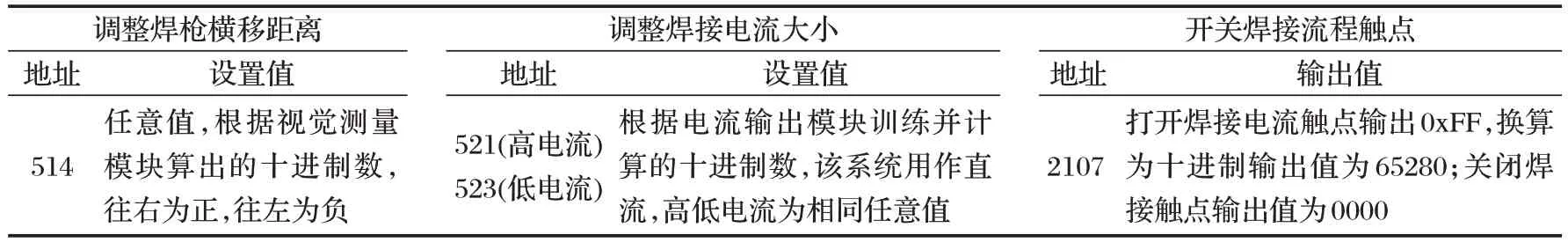

PC端对下位机控制盒发送指令的顺序是:首先打开下位机控制盒的焊接流程触点,调节焊缝对中和焊接电流;然后关闭焊接流程触点。在PC端发送指令的过程中,写入下位机控制盒的地址和值如表4所示。

表4 PC端写入下位机的地址和值

Modbus协议无法直接传递小数,在调用libmodbus的API 传递焊缝对中和焊接电流时先进行当量放大,在下位机内再进行缩小,实现超薄板位数等离子弧焊接的质量控制。

3 系统测试实验

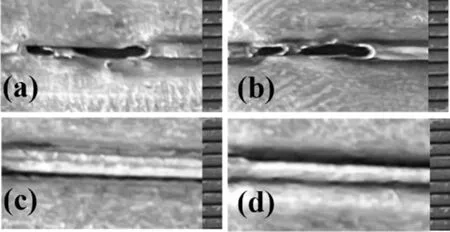

在琴键尺寸2mm-2.5mm 时,对比直流焊接和使用本文控制系统进行焊接形成的焊缝质量,效果如图8所示。

图8 控制系统使用前后焊缝质量对比

图8 比例尺间距为0.5mm,图8(a)为电流恒为2.08A 时焊缝的正面形态,图8(b)为背面形态。图8(c)为在焊接控制系统的实时调节下形成焊缝的正面形态,图8(d)为背面形态。实验表明,使用控制系统对焊接热输入和焊缝对中进行实时调节可以避免焊接时在琴键周围造成烧穿。

4 结束语

本文针对超薄板焊接对热输入大小比较敏感、对焊缝对中要求较高的特点,设计并开发了基于机器学习和Modbus 协议的超薄板微束等离子弧焊质量控制系统。系统对于焊缝对中的调节达到微米级,对焊接电流的调节精确到小数点后两位,解决了超薄板焊接系统中的精确控制问题。系统硬件设备配置齐全、程序编写逻辑清晰、实用性高、操作简单,在工程应用上有较高的实用价值。