基于切削仿真技术的废旧刀片再利用

2023-08-22薛飞黄忠张秋平王冬孙云峰王剑

薛飞,黄忠,张秋平,王冬,孙云峰,王剑

1. 上汽大众汽车有限公司 上海 201805

2. 上海电机学院 上海 200120

1 序言

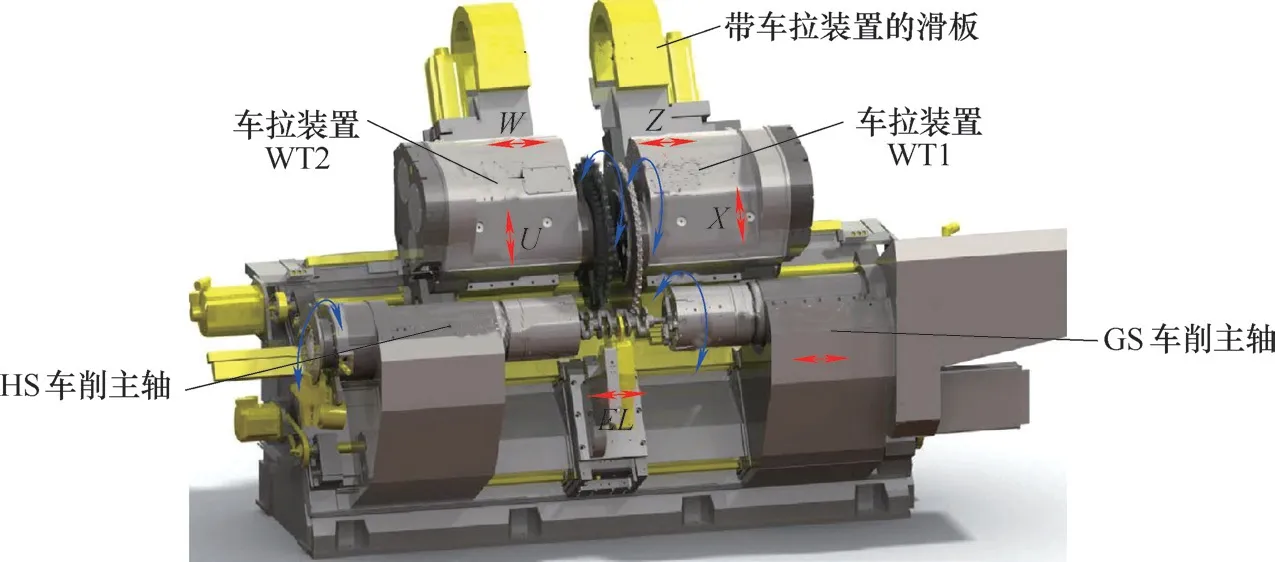

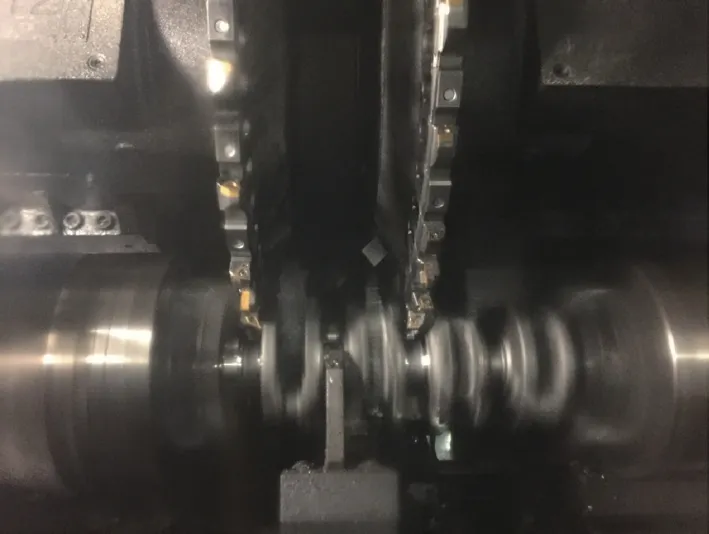

曲轴AF20(见图1)工序是粗、精车曲轴各挡主轴颈、法兰外圆、沟槽和各端面的工序。通过卡盘分别夹持曲轴的法兰端和轴头端外圆,用车刀对各个主轴颈外圆进行车削[1](见图2),具有加工效率高、柔性好的特点。

图1 曲轴“车-车拉”设备

图2 曲轴车削加工

2 背景

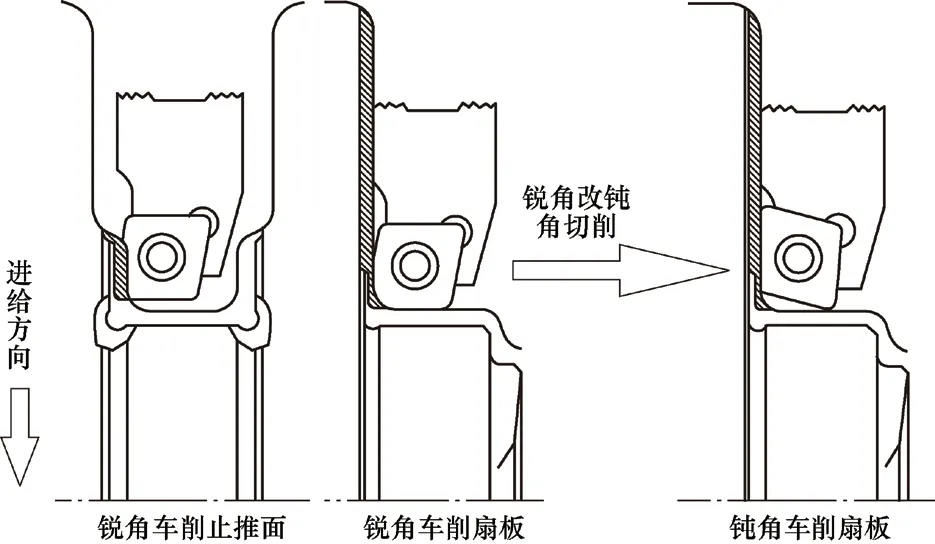

粗车主轴颈和扇板端面采用的都是CNMT120612菱形刀片。原工艺在车削曲轴止推面和扇板端面时,都只使用菱形刀片上80°刀尖(下文简称锐角刀尖)进行车削。而100°的刀尖(下文简称钝角刀尖)得不到利用,白白浪费。根据曲轴扇板的加工轮廓,钝角刀尖也能代替锐角刀尖满足加工的要求(见图3)。但由于原刀片的设计中,钝角不需要有切削功能,因此采用钝角切削存在以下几个不确定因素需要验证。

图3 曲轴扇板由锐角刀尖改用钝角刀尖切削

1)曲轴粗加工为了追求较高的加工效率,选用了较大的切削参数,背吃刀量ap=3mm、进给速度vf=0.4mm/min、切削速度v=120m/min。钝角刀尖产生的切削抗力与原锐角刀尖相比是否会明显增大,机床主轴功率、进给系统强度以及工艺系统刚性能否承受[2]。

2)在曲轴“车-车拉”刀盘上,圆周分布了40把不同的刀具,根据刀具管理器中设定的使用寿命进行换刀,采用替换刀分组切换。整个刀盘上的刀具使用寿命都相互匹配。如果使用钝角刀尖加工方式,刀具使用寿命明显低于锐角刀尖,就会造成整组刀具提前换刀,从而大大增加刀具成本。

以往的试刀方式是请刀具供应商制造实物,在机床上试验并跟踪观察实际使用效果,再根据刀具失效形式分析做针对性的改进,存在刀具优化周期长、效率低和成本高的问题。通过有限元仿真手段可分别对CNMT120612菱形刀片锐角和钝角刀尖的加工过程进行模拟,得出切削力、温度和刀具磨损的对比结果,研究钝角刀尖切削扇板的工艺性。

3 仿真过程

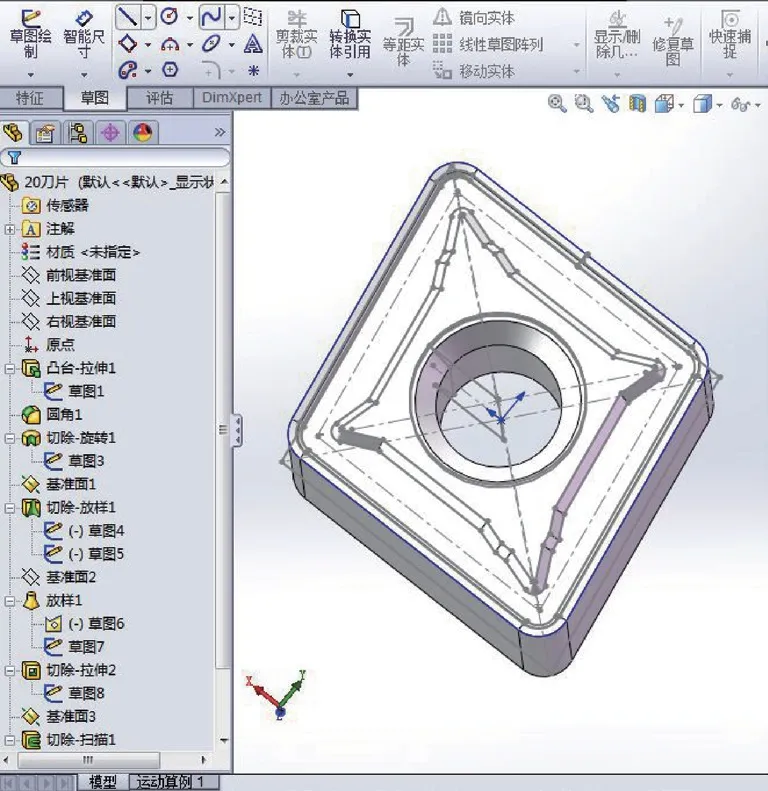

测绘刀片并建模(见图4、图5)。CNMT120612菱形刀片法后角为0°,其长宽高等尺寸可以通过外径千分尺测得。前角及断屑槽相关角度和长度尺寸可将刀片沿正交平面用线切割剖开后,通过电子放大镜测量。在三维设计软件中,通过拉伸及放样功能实现建模,模型以STL格式保存。

图4 CNMT120612刀片实物

图5 CNMT120612刀片建模

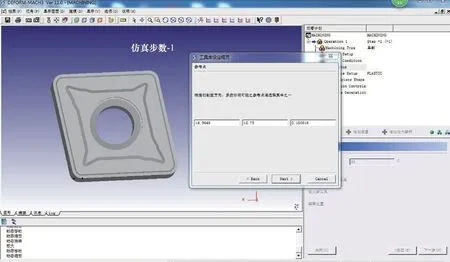

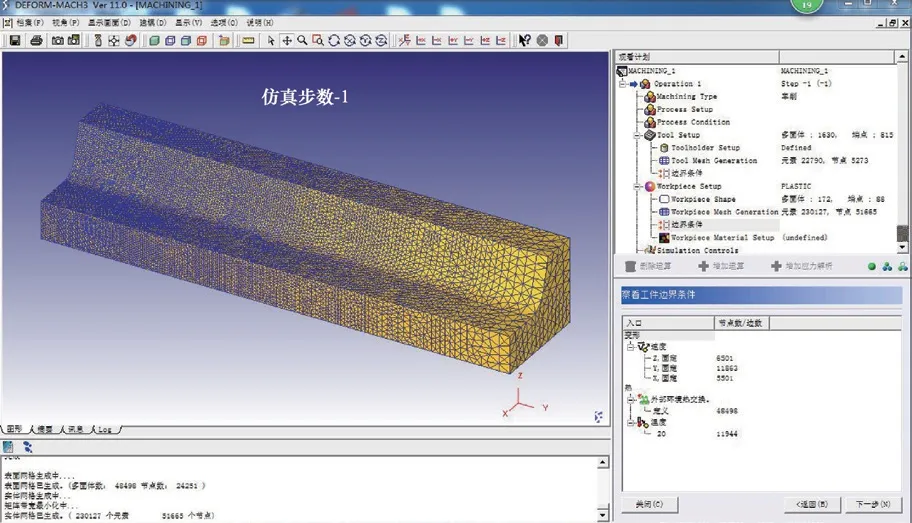

采用Deform-3D软件中的车削仿真模块。按实际加工参数设定切削条件及初始环境温度、热传导率和摩擦因子等边界条件(见图6)。

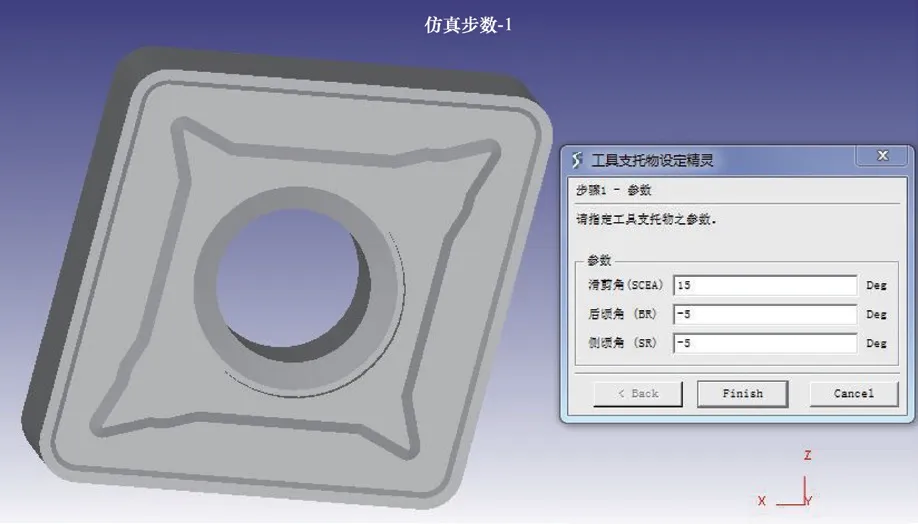

导入刀片模型并选择刀片的主运动方向及刀尖点(见图7),再设定“工具支托参数”。其中“滑前角”表示刀具绕刀尖点的旋转角度,该角度与刀具的主偏角有关;“后倾角”表示刀具的主后角;“侧倾角”表示刀具的副后角(见图8)。可以对钝角刀尖设定不同的刀片工作角度,模拟出切削负载等需要验证的数据,并依据模拟结果逐步优化刀具角度[3]。其中与主偏角有关的要素有切削刃与工件轮廓的干涉情况、主切削力沿轴向和径向分力的比例以及切屑厚度等。较小的主偏角能提高刀尖强度和散热能力,延长刀具使用寿命。综合扇板的实际加工情况,将主偏角设为75°。由于刀尖角已经确定,因此刀具副偏角为5°。与主后角有关的要素有切削刃的强度与后刀面的磨损情况。由于采用机夹式刀片,因此在切削刃楔角已经确定的情况下,后角增大将会使前角减小。考虑到扇板加工属于断续切削,存在较大的冲击,同时曲轴材质为非调质钢,有一定的韧性,由于已加工表面金属回弹,因此会加剧后刀面与已加工表面的磨损。综合实际加工情况,将主后角设定为5°。

图7 选择刀尖点

图8 设定刀具角度

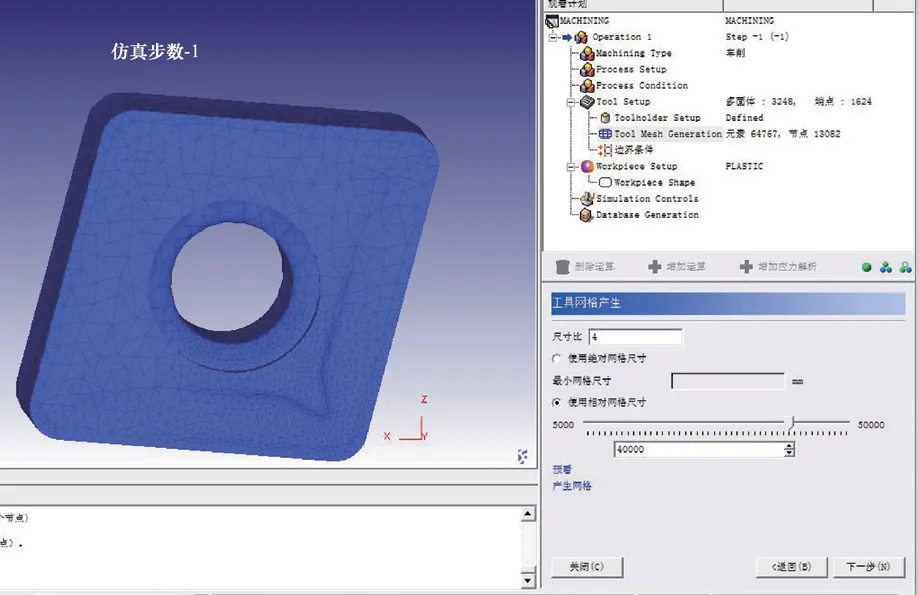

定义刀具材质和涂层厚度。综合刀具的模拟精度与运算速度,将刀具划分为4万个网格(见图9)。采用简化的切削模型,设置模拟切削长度30mm,并采用相对网格划分方式,以进给量的40%设定工件网格大小。由于曲轴材质为非调质钢,其力学性能与45钢类似。可在材料数据库中选取45钢定义工件材质,并将非加工面添加约束,所有工件表面定义为热传导面(见图10)。

图9 刀具网格划分

图10 定义工件

4 仿真结果

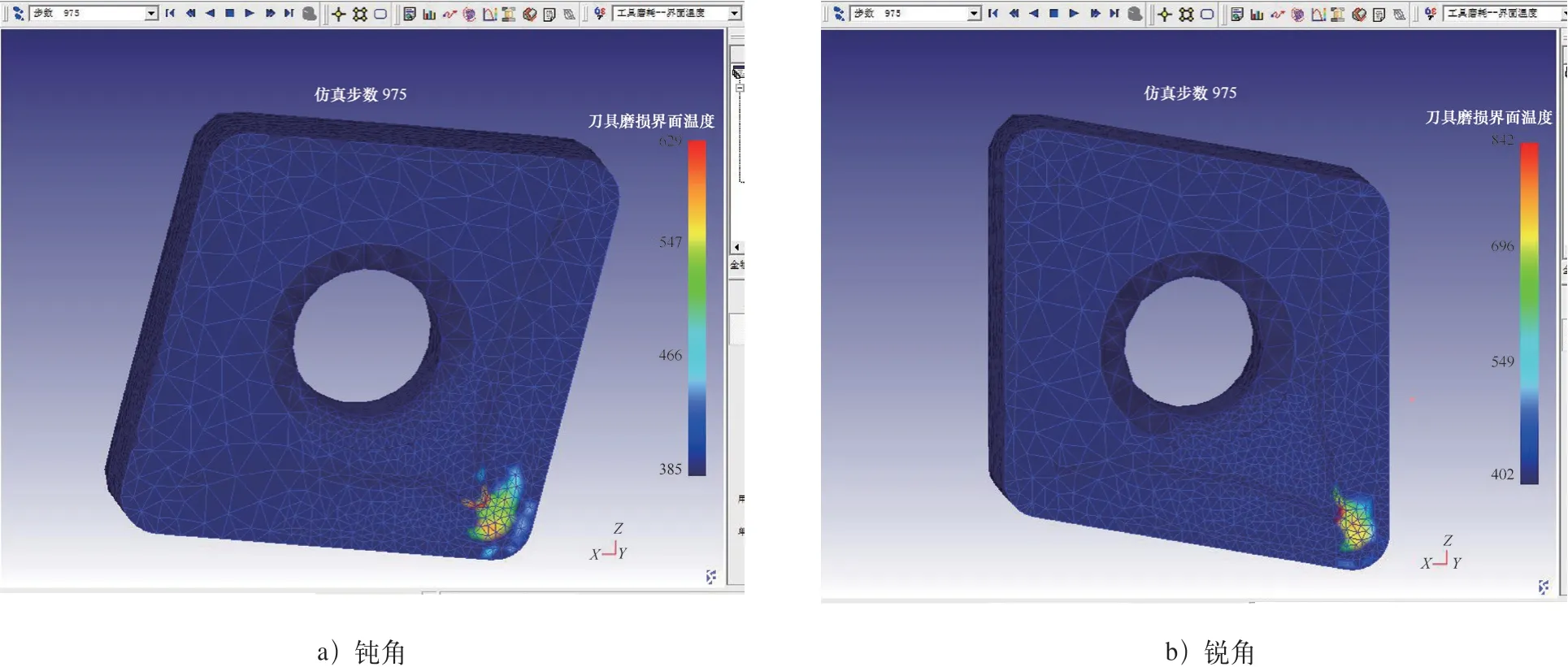

(1)刀具磨损分析 由刀具切削仿真温度分布云图(见图11)可知,最高切削温度出现在靠近刀尖的切屑表面。其中钝角刀尖最高切削温度为1010℃,而锐角刀尖最高切削温度为1130℃。采用钝角刀尖后,最高切削温度下降10.6%。由温度曲线(见图12)也可知,钝角刀尖切削的平均温度约900℃,而锐角刀尖切削的平均温度约1080℃,采用钝角刀尖后,平均切削温度下降约16%。由刀具界面温度分布云图(见图13)可知,钝角刀尖界面最高温度为629℃,锐角刀尖界面最高温度为842℃,且钝角刀尖的温度分布面积更大。由于刀具使用寿命与温度成反比,因此可推论采用钝角刀尖切削,刀具使用寿命将比原工艺有所提升。

图11 钝角刀尖与锐角刀尖切削温度分布云图对比

图12 钝角刀尖与锐角刀尖切削温度曲线

图13 钝角刀尖与锐角刀尖刀具界面温度分布云图对比

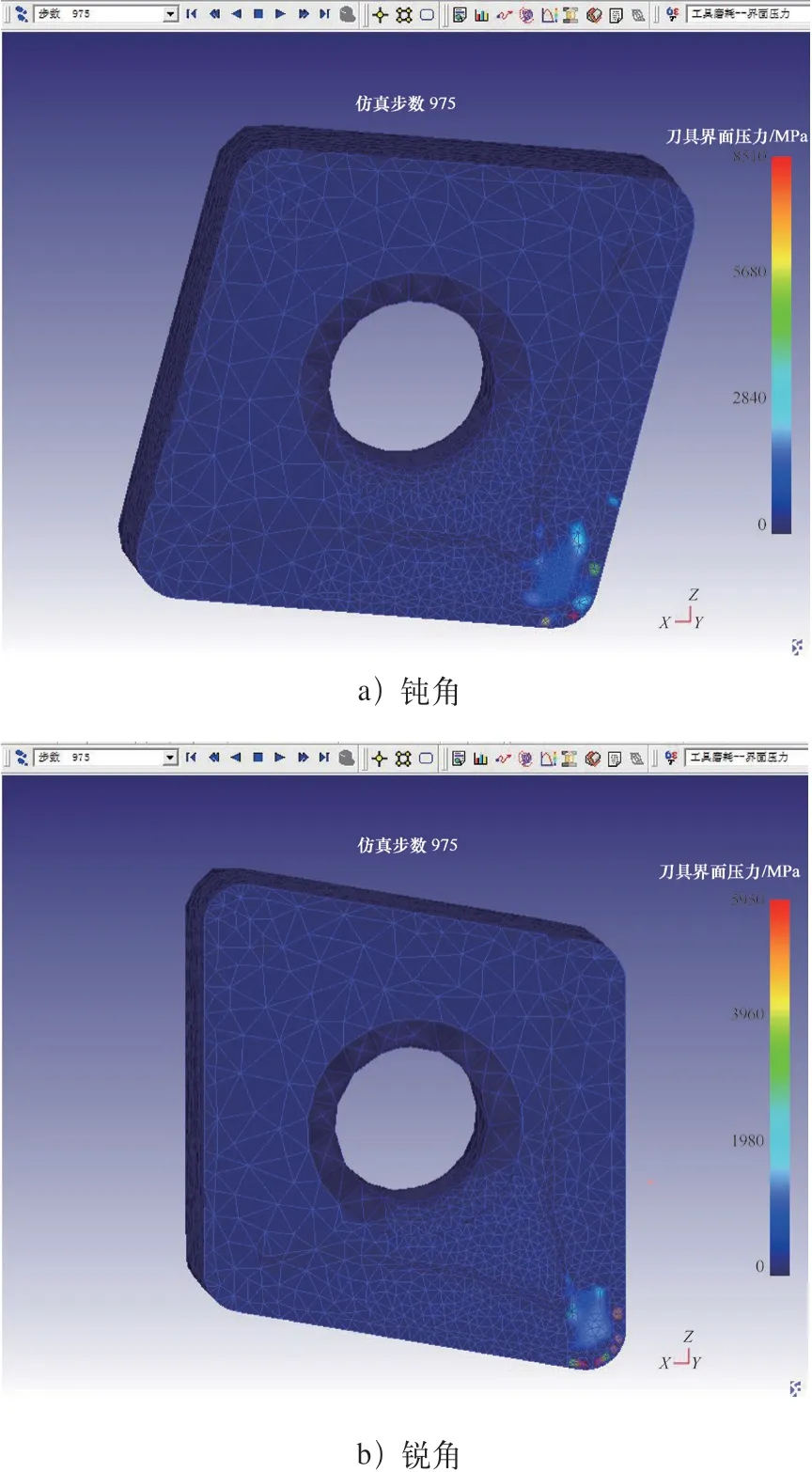

(2)切削力分析 分别选取两种刀尖模拟的第975步时的刀具界面压力云图进行对比(见图14),可知钝角刀片的切削负荷分布在切削刃及靠近刀尖点的较大区域内,锐角刀片的切削负荷主要集中在刀尖点附近。因此可推论锐角刀尖相对崩刀的风险较高。

图14 钝角刀尖与锐角刀尖刀具界面压力云图对比

在模拟坐标系中,Y轴对应刀具主运动方向。由钝角刀尖与锐角刀尖Y轴负载曲线(见图15)可知,钝角刀尖的主切削力稳定值为7000N,锐角刀尖的主切削力为6220N。即钝角刀尖的主切削力相较锐角刀尖增加了12.5%。观察锐角刀尖实际加工时机床主轴功率利用率在35%,因此虽然切削负载增加,但尚在可以承受的范围。

图15 钝角刀尖与锐角刀尖Y轴负载曲线

在模拟坐标系中,X轴对应曲轴径向方向。由钝角刀尖与锐角刀尖X轴负载曲线(见图16)可知,钝角刀尖的径向力稳定值为1500N,锐角刀尖的径向力为1460N。即钝角刀尖的径向力相较锐角刀尖增加了3%,变化不大,可忽略不计。

图16 钝角刀尖与锐角刀尖X轴负载曲线

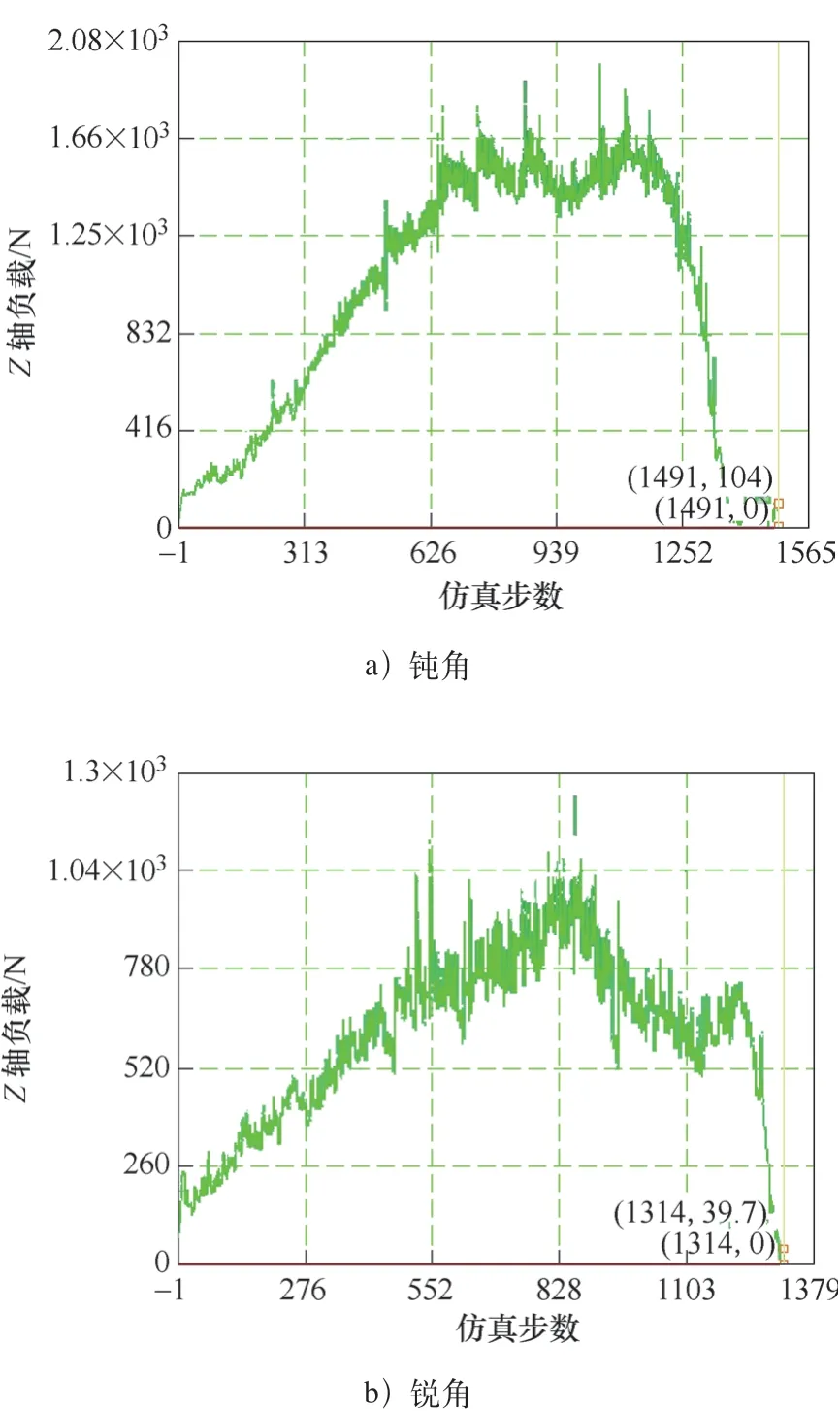

在模拟坐标系中,Z轴对应曲轴轴向方向。由钝角刀尖与锐角刀尖Z轴负载曲线(见图17)可知,钝角刀尖的轴向力稳定值为1450N,锐角刀尖的轴向力为910N。即钝角刀尖的轴向力相较锐角刀尖增加了59%。要减小轴向分力,则需要增大主偏角。在刀尖角为100°时,考虑到还要留有一定的副偏角,因此75°已经是允许取值最大的主偏角。同时考虑到轴向是曲轴刚性较好的方向,尚在可以承受的范围。

图17 钝角刀尖与锐角刀尖Z轴负载曲线

综上,使用钝角刀尖相较于原锐角刀尖方案,推测刀具的切削温度有所下降,刀具使用寿命增加。但是切削负载会有所增加,尤其是曲轴轴向力会有明显增大,但尚在可以承受的范围,需进一步试验。

5 刀座设计

依据有限元仿真的主偏角、主后角和副后角等角度设计钝角刀座(见图18),并委托刀具供应商制造。

图18 设计钝角刀座

6 结束语

利用对切削过程的有限元仿真技术对CNMT120612菱形刀片锐角和钝角刀尖的切削力和切削温度进行模拟,研究了在车削主轴颈止推面工步上使用菱形刀片的80°锐角切削,待锐角刀尖磨损后换至车削扇板工步,用钝角切削的工艺可行性。充分利用废旧刀片,不仅可以节省刀具成本,而且减少了环境污染。