橡皮囊压力机典型液压系统故障分析

2023-08-22江智轩黄典

江智轩,黄典

昌河飞机工业(集团)有限责任公司 江西景德镇 333002

1 序言

橡皮囊压力机设备一般用于钣金零件的液压成形,已经广泛运用于汽车、航空行业[1]。我公司使用的是1台77000t橡皮囊压力机,具有左右深压及浅压两个工作台,最高压力为1000b a r(1bar=0.1MPa,下同)。自动循环压一次零件需要按步骤顺序执行以下几个动作:在工作台面摆放好零件后移动至压力机筒体内部,液压系统开始向安装在筒体内部的橡皮囊内执行充油、加压、保压、泄压和抽真空等动作,抽真空达到一定数值后工作台移出,一次加压循环结束。液压系统作为液压机设备的核心组成,其稳定性直接关系设备是否正常运行。

2 液压泵压力异常故障

2.1 故障现象

橡皮囊压力机在运行过程中,液压泵突发出现压力异常故障,执行任何动作(移动工作台、充油等)液压泵输出压力均只有不到30bar,如图1所示,设备无法正常运行。

图1 主泵异常压力显示

2.2 故障原因分析

该设备主液压泵使用的是轴向变量柱塞泵,控制方式为DRG遥控恒压模式,通过比例溢流阀V103及调压阀弹簧力平衡高压侧负载压力[2],控制原理如图2所示。在前期新泵更换调试过程中,按照设备液压系统的使用要求已将调压阀的弹簧力调节至30bar左右,故障中主泵的输出压力正好为调压阀的弹簧力,说明控制系统未起到作用。液压泵运行无异常声音,首先可以排除泵体本身损坏的可能,初步判断可能故障原因有以下几点。

图2 液压泵控制原理

1)V103比例溢流阀异常,溢流阀本身损坏或者控制系统没有输出控制电压,导致未起到比例溢流作用。

2)调压阀状态异常,控制油没有办法到达溢流阀。

2.3 故障处理

1)首先排除V103比例溢流阀故障的可能。通过测量伺服阀接头电压,当触摸屏显示33%时,使用万用表测量出3V左右的直流电压,说明控制系统无异常,同时更换溢流阀进行测试,故障现象依旧。

2)更换调压阀,主泵输出压力正常,确定故障原因是由于调压阀异常引起。对故障调压阀进行拆解,如图3、图4所示。进一步检查发现在控制阀芯处有一小孔(通往溢流阀),被结晶蓖麻油堵塞,导致负载侧的油液无法流经溢流阀,控制无法起作用。将堵塞小孔的结晶蓖麻油取出,重新安装阀芯,安装调压阀测试无异常,此故障解决。

图3 调压阀弹簧

3 抽真空故障

3.1 故障现象

该设备在抽真空阶段偶发异常状态,主液压泵输出压力正常(150bar左右),但“BP425”抽真空压力传感器数值一直显示0.3bar,如图5所示,无法达到-0.6bar的抽真空要求,长时间后设备出现“Long evacuation time抽真空时间超长”报警,设备无法执行下一步(工作台移出)步骤,此时关闭主液压泵重新起动后,设备又能恢复正常使用。

图5 抽真空阶段故障

3.2 故障原因分析

对橡皮囊抽真空工作原理进行分析:在抽真空阶段,主液压泵输出油液至伺服换向阀,驱动液压马达带动双向螺杆泵反转将橡皮囊内剩余油液抽至油箱。真空泵液压控制原理如图6所示,V412伺服阀控制压力及转动方向,V411减压阀控制最大压力,防止压力过大造成液压马达损坏。在抽真空阶段初期,PLC系统模拟量输出模块输出6V的电压至V412伺服阀进行控制,囊内真空度达到-0.4bar以后,随真空度的提高输出电压逐渐降低至2V,保持囊内-0.8~-0.6bar的真空度。当“BP425”压力传感器检测囊内压力达到-0.6bar以下时,抽真空阶段结束,自动循环执行工作台移出步骤。

图6 真空泵液压控制原理

在进一步观察抽真空系统异常时设备各部件的动作情况后,发现真空泵并没有转动,所以才导致真空值无法下降,分析可能原因有以下几点。

1)V412伺服阀偶发出现卡滞现象,阀芯在中位无法移动。

2)液压马达偶发出现卡滞现象,无法转动。

3)控制系统输出电压异常,或控制线路异常。

4)主液压泵输出油液未到真空泵液压马达,导致真空泵无法转动。

3.3 故障处理

1)针对V412液压阀、液压马达件自身异常的可能,直接对液压阀、液压马达逐一进行了更换,设备投入运行进行试验,仍会出现相同情况,排除部件自身的因素。

2)针对控制系统输出电压异常的可能,在出现异常状态的情况下(真空度为+0.3bar,触摸屏显示输出60%,对应6V输出)检查伺服阀电压。通过查找电气图样,使用万用表直流电压档测量X3线排中33、34端子(见图7),连接伺服阀输入端电压为6V,检查线路无破损,伺服阀接头良好无松动,排除控制系统异常输出的可能。

图7 V412伺服阀输入电压测量

3)针对主液压泵输出油液未到真空泵液压马达的可能,使用压力测试表检查液压马达测试点压力值,显示为0(见图8),进一步排查发现,主泵输出油液能否到达真空泵液压马达由一个插装阀进行控制。插装阀如图9所示,油路控制如图10所示,插装阀未得电打开,导致高压油液无法进入到液压马达内进行驱动。

图8 液压马达压力数值测试

图9 电控插装阀

图10 油路控制示意

查找电气图样发现,该插装阀信号由PLC数字量模块通过中间继电器输出24V控制。查看PLC信号状态,Q3.3(控制插装阀)显示正常输出,但在中间继电器后端没有检测到电压,故确定中间继电器损坏(见图11),更换后试运行(见图12),设备无异常状态出现。更换后的中间继电器输出模块是西门子推出的一种基于PLC的全模块化连接(SIMATIC TOP CONNECT)产品,产品升级后,接线也方便了很多,同时配有LED指示,在任何时刻模块动作状态一目了然。

图11 原中间继电器

图12 更换后的中间继电器模块

4 泄压慢故障

4.1 故障现象

橡皮囊压力机在保压结束后进入泄压阶段时,泄压速率异常缓慢,500bar泄压至5bar需要200s(见图13),而正常时间为5s内,因此导致整体工作效率降低了60%左右。

图13 泄压异常示意

4.2 故障分析

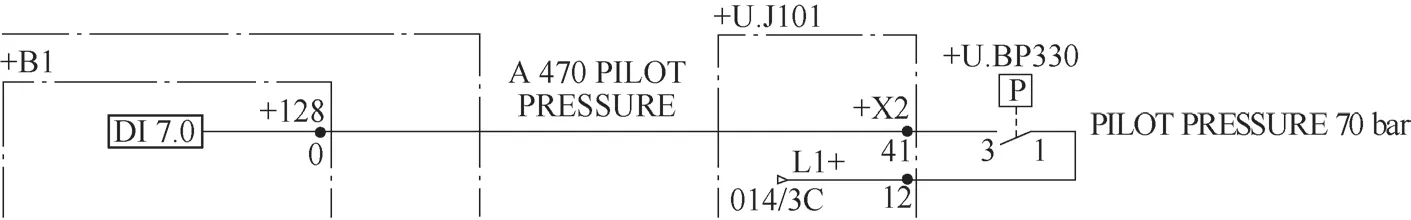

橡皮囊压力机泄压工作原理如图14所示,由阀V332控制阀V164/165进行泄压。V332是一个二位四通电控液压阀,用于控制液动单向阀V164、V165的开启闭合[3]。V331是一个溢流阀,用于超压泄油保护。BP330则是一个压力继电器,当进油压力高于调定值70bar时,触点切换,发出一个24V的电信号至PLC的输入端(见图15),用于其他逻辑控制或安全保护。

图14 泄压工作原理

图15 BP330信号输入至PLC

首先设备能够进行泄压动作,其次在现场观察,设备在泄压阶段V332失电,控制信号正常,排除电信号控制异常的可能,其他导致泄压速率异常可能的原因主要如下。

1)V332电控液压阀自身异常,或V331溢流阀自身异常,导致输出至液控单向阀V164/V165的压力不足。

2)V164/V165液控单向阀异常。

4.3 故障处理

1)针对V332及V331液压阀异常的可能,在其出油压力测试点+U.MP334连接压力测试仪表进行测试,出油压力为105bar左右无异常,排除控制阀组异常的可能。

2)针对超高压液控单向阀V164/V165(见图16),对其进行拆解发现其内部存在大量的异物(见图17),如断裂的螺钉、破损的橡胶皮等,均是以往在维修拆解筒内橡皮囊部件时发现却未找到的异物,影响了单向阀的正常动作。清理后重新安装此单向阀,设备恢复正常泄压。

图16 超高压液控单向阀

图17 拆解发现的异物

5 结束语

对于液压系统的故障排查来说,通常要结合电气信号排查、系统压力点测试同步进行,逻辑性非常强,对维修人员的技能水平要求较高,要求能熟练看懂设备图样,了解液压部件的动作特性。同时也能发现液压系统内存在的异物是导致液压系统故障出现的高发原因,油液的洁净度对液压系统的稳定运行是至关重要的。较为复杂的大型液压设备可以考虑加装油液质量在线检测系统,利用一些先进精密的传感器实时监控油液黏度、水分和颗粒度等指标,以便及时发现油液劣化趋势,及时处理,保证液压系统的稳定运行,减少设备故障率。