凝汽器钛管-板密封焊缝自动焊修复工艺研究

2023-08-22赵永明方江徐忠峰鲁立查萌薛新才李世伟陶钧杨佳

赵永明,方江,徐忠峰,鲁立,查萌,薛新才,李世伟,陶钧,杨佳

1.中核核电运行管理有限公司 浙江嘉兴 314300

2.苏州热工研究院有限公司 江苏苏州 215004

1 序言

在核能发电中,凝汽器为核电站二回路中关键敏感设备,主要起冷却作用,其运行状态直接影响核电机组的可靠性。凝汽器管-板一般采用爆炸焊成形的复合钛钢板与钛传热管连接的结构,使用胀管加自熔氩弧焊的方法形成密封焊缝[1-5],以保证密封效果。

由于冷却水所携带的泥沙长期外力冲刷、二次滤网组件脱落造成的撞击、上游设备脱落的小部件造成的冲击,以及焊缝原始内部缺陷等因素,在长时间运行后,管-板密封焊缝出现了焊缝余高磨损、焊缝磕伤、焊缝裂纹及焊缝腐蚀等缺陷[6-8],会严重影响凝汽器的安全运行,甚至造成整个机组停运。目前,凝汽器钛管-板密封焊缝的现场修复一般采用手工氩弧焊修补的方式,普遍存在着修复过程二次污染、可靠性差及效率低等问题。随着自动焊控制技术和焊接工艺技术的不断进步和完善,自动焊现场维修技术逐步得到应用。

本文采用自动氩弧焊技术,对凝汽器钛管-板密封焊缝进行了自熔焊和填丝焊修复,通过无损检测、宏观形貌观察及微观组织分析等手段,评价了焊缝修复的质量,形成了一整套凝汽器钛管-板密封焊缝自动修复工艺,为推动自动氩弧焊技术在凝汽器钛管-板密封焊缝现场修复中的应用提供了借鉴。

2 试验材料与方法

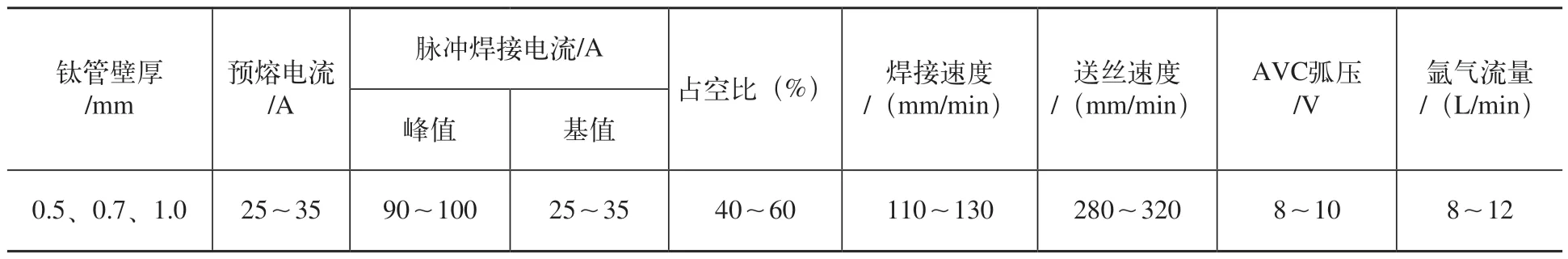

采用ASTM B265 Gr.1/ A516 Gr.70钛复合板、ASTM B338 Gr.2钛管作为试验材料,钛管-板的化学成分见表1,钛管外径为25mm,长度为100mm,壁厚分别为0.5mm、0.7mm和1.0mm共3种规格。填丝焊修复填充材料采用直径为0.8mm的ERTi-2焊丝,化学成分见表1。修复焊接位置为5F,采用直流正接法。

表1 钛管-板及焊丝的化学成分(质量分数) (%)

焊接试验使用中核核电运行管理有限公司和苏州热工研究院有限公司联合开发的管-板自动焊设备完成,自动焊设备采用1套控制系统(含电源)和2种机头的组合模式,机头Model 1000实现钛管-板密封焊缝模拟件制作和自熔焊修复,机头Model 2000实现钛管-板密封焊缝自动填丝焊修复。

首先按照DL/T 1097—2008《火电厂凝汽器管-板焊接技术规程》完成模拟件的制作,其次在模拟件基础上对钛管-板密封焊缝进行自动自熔焊和自动填丝焊修复。

2.1 模拟件制作

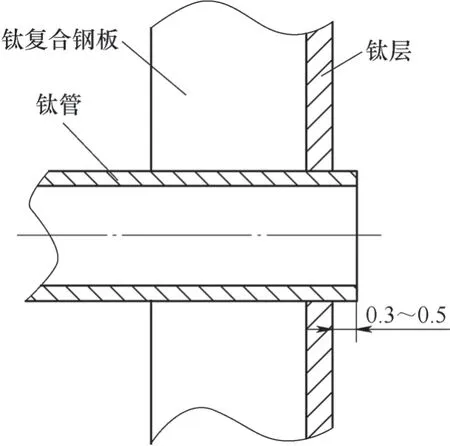

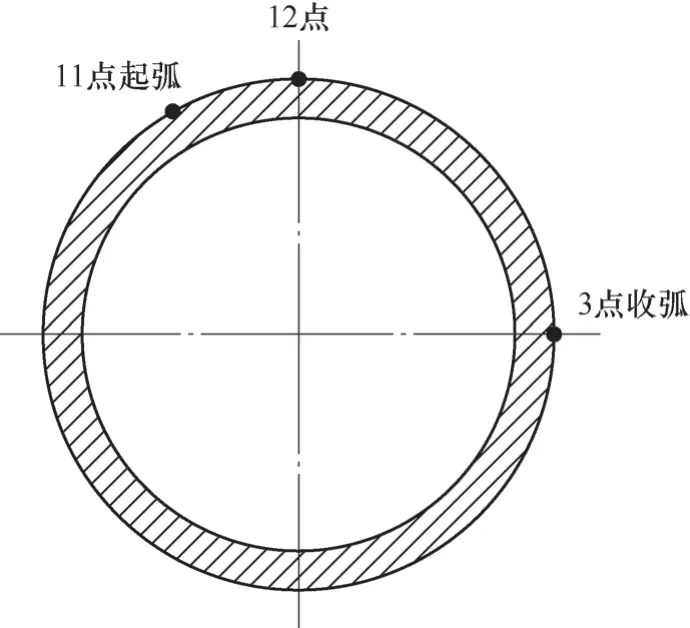

按照DL/T 1097—2008《火电厂凝汽器管-板焊接技术规程》,使用自动化焊接装备对钛管-板进行密封焊接,管-板组对如图1所示,钛管-板密封焊缝模拟件焊接参数见表2。引弧从11点位置开始,顺时针旋转一周后在12点位置开始衰减,最后在3点位置收弧,如图2所示。管-板清洗洁净,胀管及焊接按照标准执行。

图1 管-板组对示意

图2 起弧和收弧位置示意

表2 钛管-板密封焊缝模拟件焊接参数

焊接完成后,对密封焊缝进行渗透检测,抽取部分焊缝进行金相宏观检测和角焊缝厚度测定,以确定焊缝成形是否满足标准要求。

2.2 自熔焊修复

在已焊接合格的钛管-板密封焊模拟件上,使用硬质合金磨头对原始焊缝整圈打磨,打磨后余高控制在0~0.1mm,渗透检测合格后,对接头进行清洁,然后使用管-板自熔焊机头对密封焊缝进行自熔焊修复,焊接参数见表3。为了增加熔深,可适当调高焊接电流,但是在焊接将要完成阶段可适当降低焊接电流,防止过度熔化。

表3 钛管-板密封焊缝自动自熔焊修复焊接参数

2.3 填丝焊修复

在已焊接合格的钛管-板密封焊模拟件上,使用硬质合金磨头对原始焊缝整圈打磨,直至完全清除原始密封焊缝。渗透检测合格后,用白绸布沾浓度>95%的酒精或丙酮擦洗接头,管口清洁度以白绸布蘸酒精擦拭不染色为合格,然后使用管-板自动填丝焊机头对密封焊缝进行自动填丝焊修复,焊接参数见表4。为了增加熔深,可适当调高焊接电流,但是在焊接将要完成阶段可适当降低焊接电流,防止过度熔化。

表4 钛管-板密封焊缝自动填丝焊修复焊接参数

3 试验结果

3.1 无损检测

焊接完成后,对焊缝进行外观目视检测和渗透检测。

1)目视检测按照NB/T 47013.7—2015《承压设备无损检测 第7部分:目视检测》执行,结果表明,焊缝表面颜色为银白色,焊缝表面成形均匀,无裂纹、气孔、未熔合、焊偏及管翻边等缺陷,焊缝与母材圆滑过渡;模拟件焊缝余高为0.2~0.3mm,自熔焊修复后的焊缝余高为0.1~0.2mm,填丝焊修复后的焊缝余高为0.4~0.6mm;模拟件和自熔焊修复后的焊缝宽度为1.8~1.9mm,填丝焊修复后的焊缝宽度为2.6~2.9mm。

2)渗透检测按照NB/T 47013.5—2015《承压设备无损检测 第5部分:渗透检测》执行,结果无缺陷显示。

3.2 宏观金相

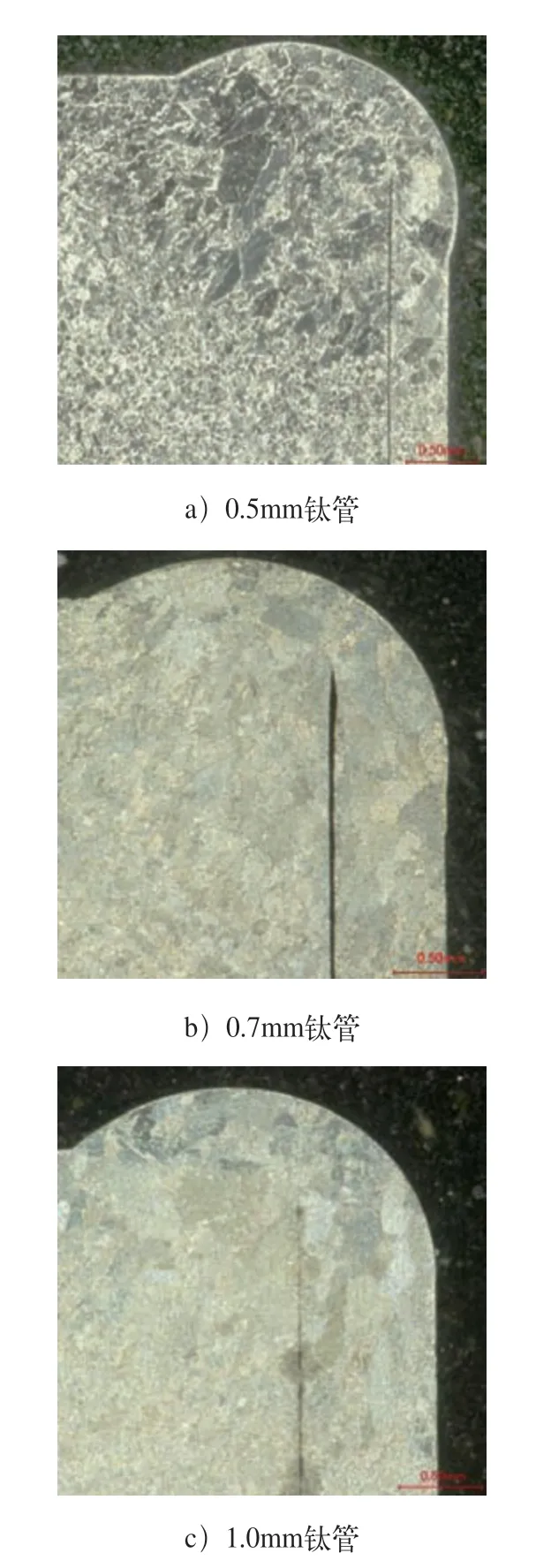

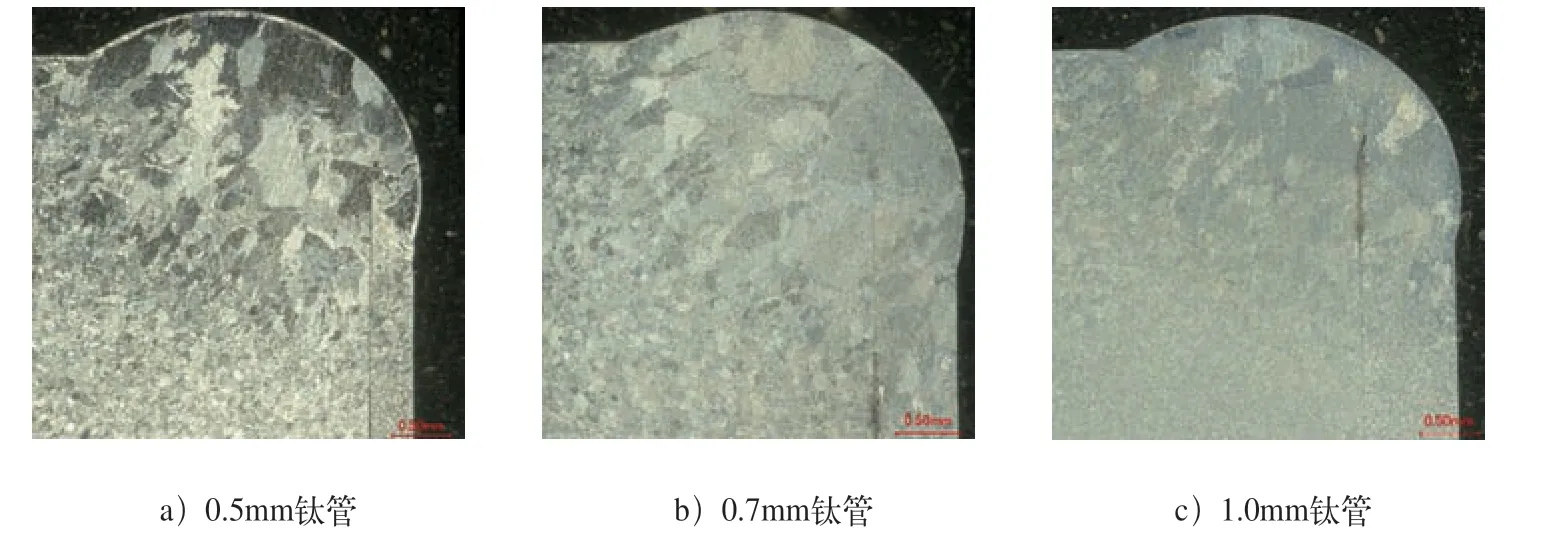

使用线切割方式,对钛管-板模拟件焊缝、自熔焊修复焊缝和自动填丝焊修复焊缝制取金相试样,每个焊缝从起弧点位置顺时针呈90°切取4个试样。使用HF∶HNO3∶H2O=2∶1∶17腐蚀液对金相试样进行腐蚀,然后采用VHX-1000E超景深三维显微镜对试样进行宏观观察,并对角焊缝厚度进行测量。结果表明,所有焊缝无裂纹、未熔合、夹杂及气孔等缺陷,如图3~图5所示。各类焊缝的角焊缝厚度值都均>2/3的钛管公称壁厚,数据统计见表5。

图3 模拟件焊缝宏观金相照片

图4 自熔焊修复焊缝宏观金相照片

图5 自动填丝焊修复焊缝宏观金相照片

表5 钛管-板密封焊缝角焊缝厚度

3.3 显微组织

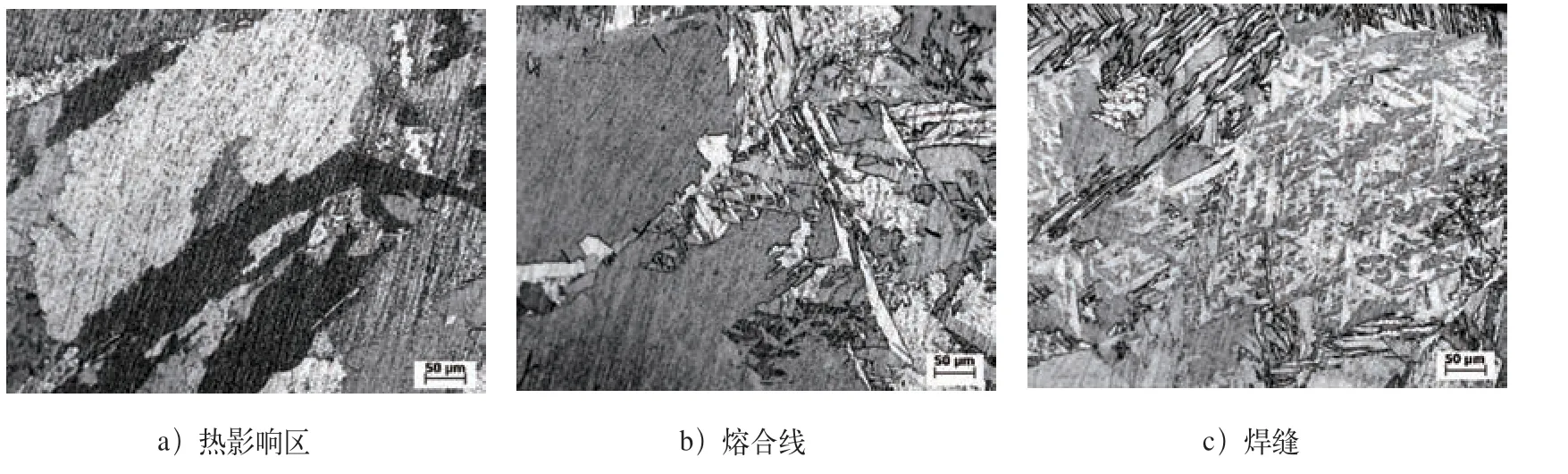

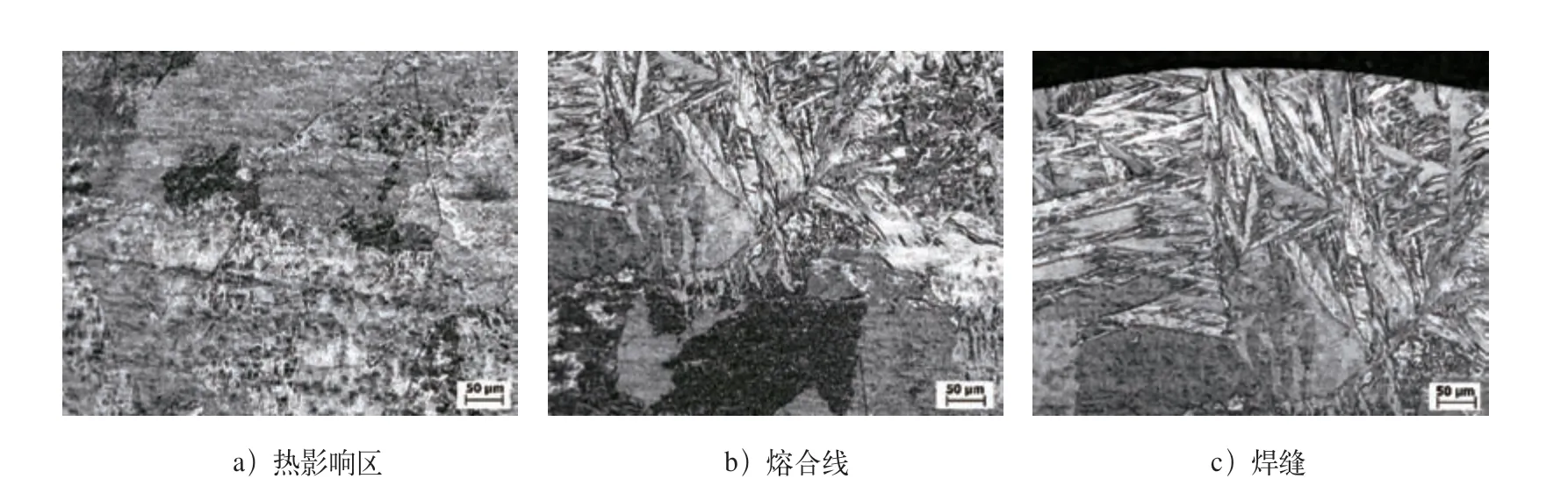

使用金相显微镜,对钛管-板模拟件焊缝、自熔焊修复焊缝和自动填丝焊修复焊缝典型金相试样进行显微组织观察,焊接接头的金相组织如图6~图8所示。结果表明,所有焊缝无裂纹、未熔合、夹杂、气孔及氧化组织等缺陷。

图6 0.5mm钛管-板模拟件修复焊缝显微金相组织

钛管和钛板母材为再结晶等轴α组织[9]。管-板焊接时,晶粒变粗,如图6a、图7a和图8a所示;熔合线模糊,热影响区与母材的交界线比较清晰,管-板热影响区为粗大的锯齿α晶粒和板条α晶粒,如图6b、图7b和图8b所示。钛管-板模拟件焊缝和自熔焊修复焊缝为锯齿状α组织和少量针状α'组织,如图6c和图7c所示,在焊接过程中小的热输入能控制α'组织的生成量,提高焊接接头的质量,另外焊缝中允许存在少量针状α'组织。图8c所示为0.5mm钛管-板自动填丝焊修复后的焊缝组织,由于填丝的缘故,组织为粗大的α组织。

图7 0.5mm钛管-板自熔焊修复焊缝显微金相组织

图8 0.5mm钛管-板自动填丝焊修复焊缝显微金相组织

4 结束语

采用管-板自动焊工艺,对钛管-板模拟件焊缝进行了自熔焊修复和自动填丝焊修复,通过分析焊接接头的无损检测结果、宏观金相、角焊缝高度和显微组织,可得出以下结论。

1)焊缝表面颜色为银白色,焊缝表面成形均匀,未发现焊接缺陷;自熔焊和自动填丝焊修复后的焊缝余高和焊缝宽度满足标准要求。

2)宏观金相、微观组织中无焊接缺陷和氧化组织,各类焊缝的角焊缝厚度值均>2/3的钛管公称壁厚,满足标准要求。

3)针对现场钛管-板密封焊缝受损状况,对于焊缝轻微磨损、磕伤和腐蚀等缺陷,建议采用自动自熔焊修复方式对原始焊缝进行自熔补强;对于焊缝严重磨损、磕伤和腐蚀等缺陷,建议采用自动填丝焊修复方式对原始焊缝进行填丝补强。

4)开发的一整套凝汽器钛管-板密封焊缝自动修复工艺能够满足现场检修的需求。

综上所述,采用自动自熔焊和自动填丝焊修复工艺得到的钛管-板密封焊接头成形良好,组织中无焊接缺陷,角焊缝厚度值满足要求,解决了手工修复过程中二次污染、可靠性差、效率低等问题。