核电插管接头带压堵漏工艺及接头强度分析

2023-08-22张蕾

张蕾

大亚湾核电运营管理有限责任公司 广东深圳 518124

1 序言

核电机组中流体冲蚀、介质腐蚀等长期作用于阀门密封焊缝及管道焊缝(对接焊缝、插套焊缝),容易引起微裂纹扩展、腐蚀穿孔等缺陷,使管道发生泄漏。常规的修复措施需要将管道排空,然后进行更换。由于核电站的特殊性,往往需要待机组停机大修才能有时间窗口进行更换。因此,采取临时带压堵漏工艺确保泄漏问题得到控制[1],待大修期间再进行更换是有必要的。

带压堵漏工艺常用于石油、化工及电力等行业的压力管道修复,是一种在不改变泄漏介质的工况条件下对泄漏位置进行快速再密封的作业过程[2]。不停机带压封堵、管道在役焊接修复、注剂式带压堵漏、粘接带压堵漏、紧固式带压堵漏、管道内衬修复,以及管内高压智能封堵器等,是管道泄漏事故应急维护抢修的主要手段[3,4]。直接在役焊接修复方法采用逆焊法,利用焊接过程产生的横向收缩逐步使得裂纹闭合,从而实现带压堵漏。间接在役焊接修复一般首先采用錾堵法、钉锚法、注胶法对泄漏位置进行封堵,然后将堵漏盒或堵漏盖板焊接到封堵位置,从而实现双重封堵[5-7]。

核电站系统及设备数量繁多,容易发生的泄漏部位较多,如二回路管道、法兰、阀门及各种连接接头等[1,8],带压堵漏经常用到注胶带压堵漏、金属捻缝法,并形成了一系列的专用夹具,如直管夹具、法兰夹具、帽形夹具及局部夹具等,帽形夹具、局部夹具都需要采用焊接方法与母管相连[9]。因此,堵漏效果不仅取决于注胶堵漏、捻缝效果,帽形夹具、局部夹具与母管的焊接接头的强度,也会对堵漏效果产生间接影响。

然而,直接在役焊接修复方法采用逆焊法形成的焊缝厚度较小,只能达到40%~60%壁厚[4],仍然存在的剩余原始裂纹尖端将产生强烈的应力集中效应,致使逆焊法焊缝的安全性较差。为了进一步提高堵漏的安全性,可在逆焊法堵漏位置增加一个贴片,将贴片与母管焊接起来,起到补强的作用[4]。

针对核电机组检修时,在一个插套接头焊缝中因应力腐蚀而产生线性缺陷,缺陷扩展存在贯穿性的泄漏风险,因此专门开发了插套接头泄漏的带压堵漏工艺、夹具设计及模拟台架,为保证带压堵漏接头的安全性,进行了水压试验,并采用数值模拟方法对带压堵漏焊接接头的承载能力进行了分析,为带压堵漏的工程实践提供数据支撑。

2 焊接带压堵漏工艺

2.1 焊接带压堵漏工艺过程

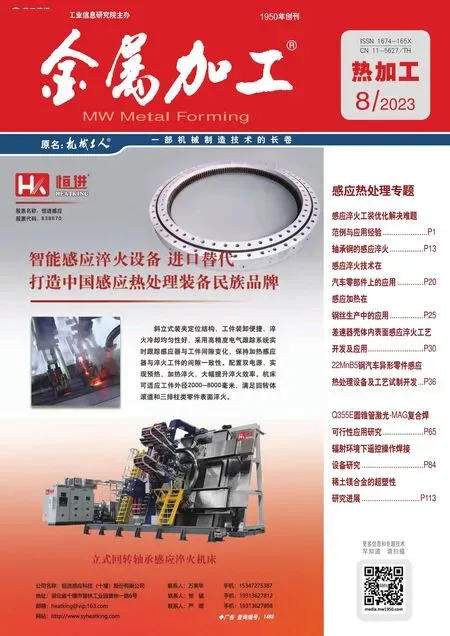

存在泄漏缺陷的是一个材质为Z2CN18.10、规格为φ33.4mm×3.05mm的插套接头焊缝,本文针对该规格的插套接头中的穿孔缺陷(人工预制的φ5mm穿孔缺陷,见图1),开展带压堵漏工艺开发、夹具设计及模拟台架开发。

图1 插套焊缝处穿孔缺陷

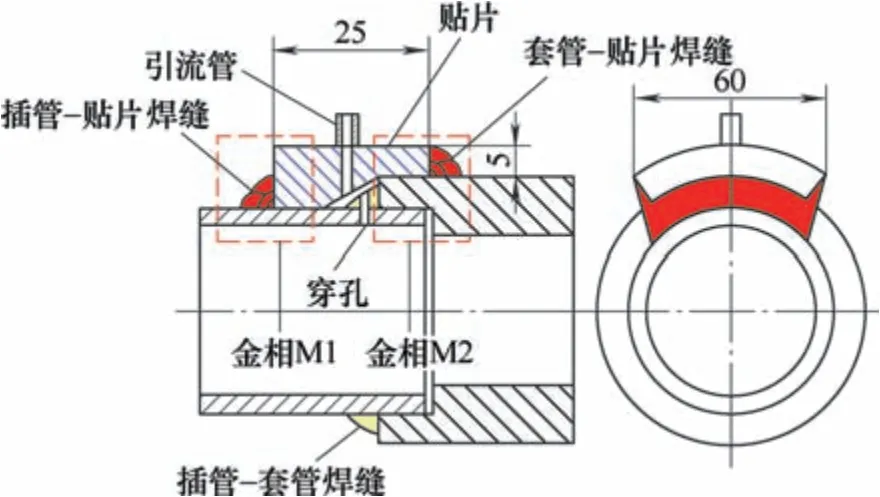

为模拟现场带压堵漏工况,设计的模拟焊接带压堵漏工作台架如图2所示。其中,发生泄漏的焊接接头位于横向位置,采用增压泵和稳压罐保持带压堵漏过程中管道内部的压力,同时用压力表将压力控制在10MPa。

图2 模拟焊接带压堵漏工作台架

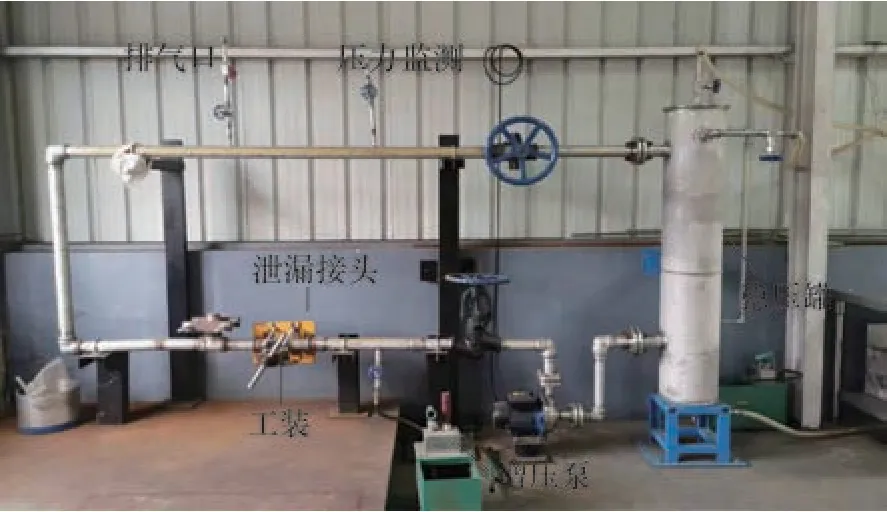

为方便带压堵漏过程的实施,开发了如图3所示的专用贴片,其中贴片本体为一个弧形结构,其环向宽度为60mm,轴向长度为25mm,与套管连接处的壁厚为5mm,材质与插管、套管保持一致,为06Cr19Ni10不锈钢。贴片覆盖在插套焊缝外表面,其内表面的弧度分别与插管、套管外表面保持一致。为防止泄露介质对焊接过程造成影响,贴片上设置了引流管,通过引流管将泄露介质导出焊接区域。贴片本体与引流管、引流支管之间采用焊接方式连接,贴片内部配备了四聚氟乙烯密封垫片,在压力作用下使贴片能够紧密贴合在泄漏位置。

图3 插套接头专用密封贴片

封堵时将该专用贴片覆盖到插套穿孔泄漏处,采用如图4所示的专用固定轭架,将其固定于插套接头上。利用轭架的液压千斤顶产生合适的压力,将专用贴片紧密地压至插套接头表面,通过引流管将泄漏介质导出焊接区域。装配完成后采用钨极氩弧焊焊接贴片周边焊缝,焊接完成后通过引流管帽与引流管之间的螺纹联接截断经引流管、引流支管流出的介质,完成带压堵漏。为验证插套堵漏工艺的可靠性,制备了一个堵漏接头进行验证。

图4 插套接头带压堵漏专用固定轭架

2.2 贴片焊接工艺

贴片材料与插管、套管一致,均为18-8型奥氏体不锈钢,牌号为06Cr19Ni10,其四周密封焊缝采用钨极氩弧焊进行焊接,焊接材料为A W S ER316L,规格为φ1.6mm,06Cr19Ni10钢与ER316L的化学成分见表1,其常规力学性能见表2,均满足相关规范要求。

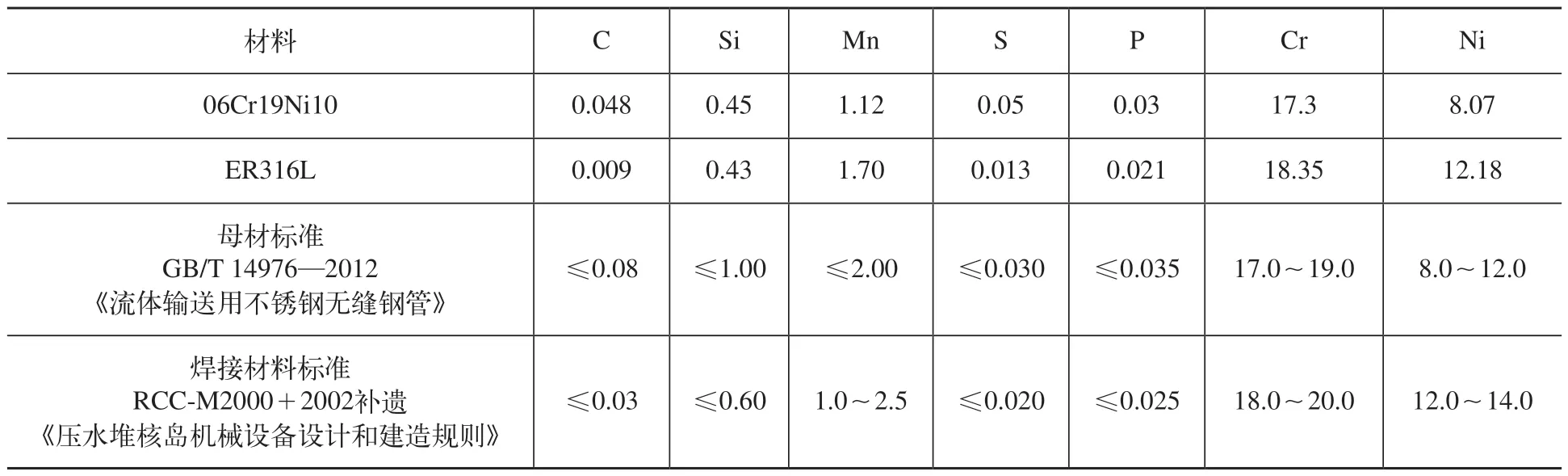

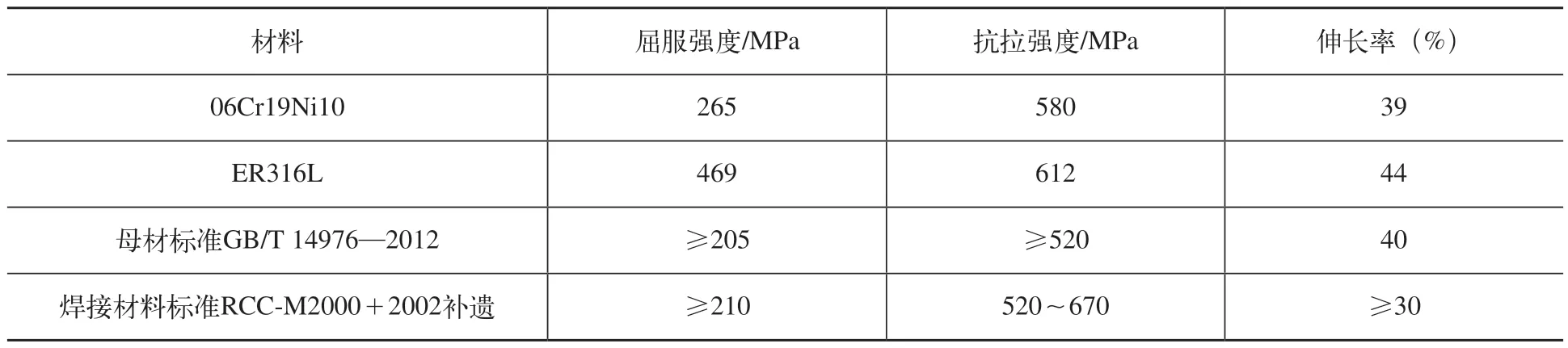

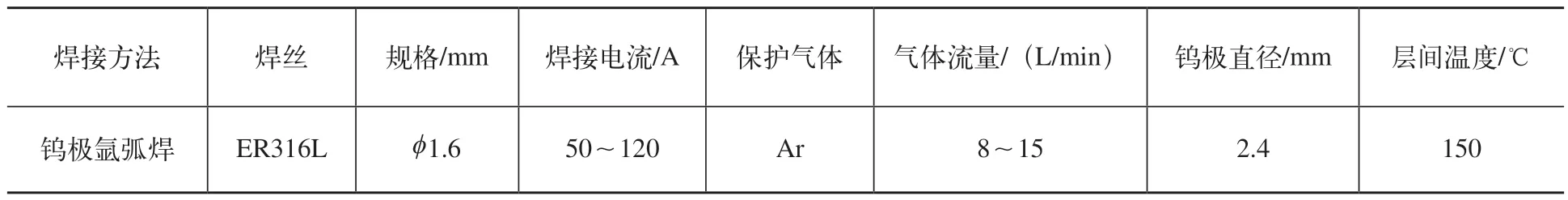

表1 母管及焊接材料化学成分(质量分数) (%)

表2 母管及焊接材料熔敷金属的力学性能

贴片密封焊缝为不开坡口的角焊缝,焊脚尺寸为5mm。焊前采用角磨机、钢丝刷对贴片侧面、母管外表面进行打磨清理,去除氧化层,并采用酒精、丙酮对焊接位置进行清洗,去除表面的油污。钨极氩弧焊为直流正接,焊接电流为50~120A,层间温度控制在150℃以下,焊接参数见表3,焊接时保持管道内部压力为10MPa。

表3 贴片密封焊焊接参数

3 带压堵漏接头完整性及金相检查

3.1 完整性检查及水压试验

焊接完成后进行了焊缝外观目视检测,并按照NB/T 20479.3—2018《核电厂结构模块和机械模块焊缝无损检测 第3部分:渗透检测》 进行了液体渗透检测,均未发现缺陷。按照GB/T 50235—2019《工业金属管道工程施工规范》进行了15MPa水压试验,压力恒定时间>15min,结果未发生泄漏。因此,带压堵漏接头密封性满足要求。

3.2 接头金相检查

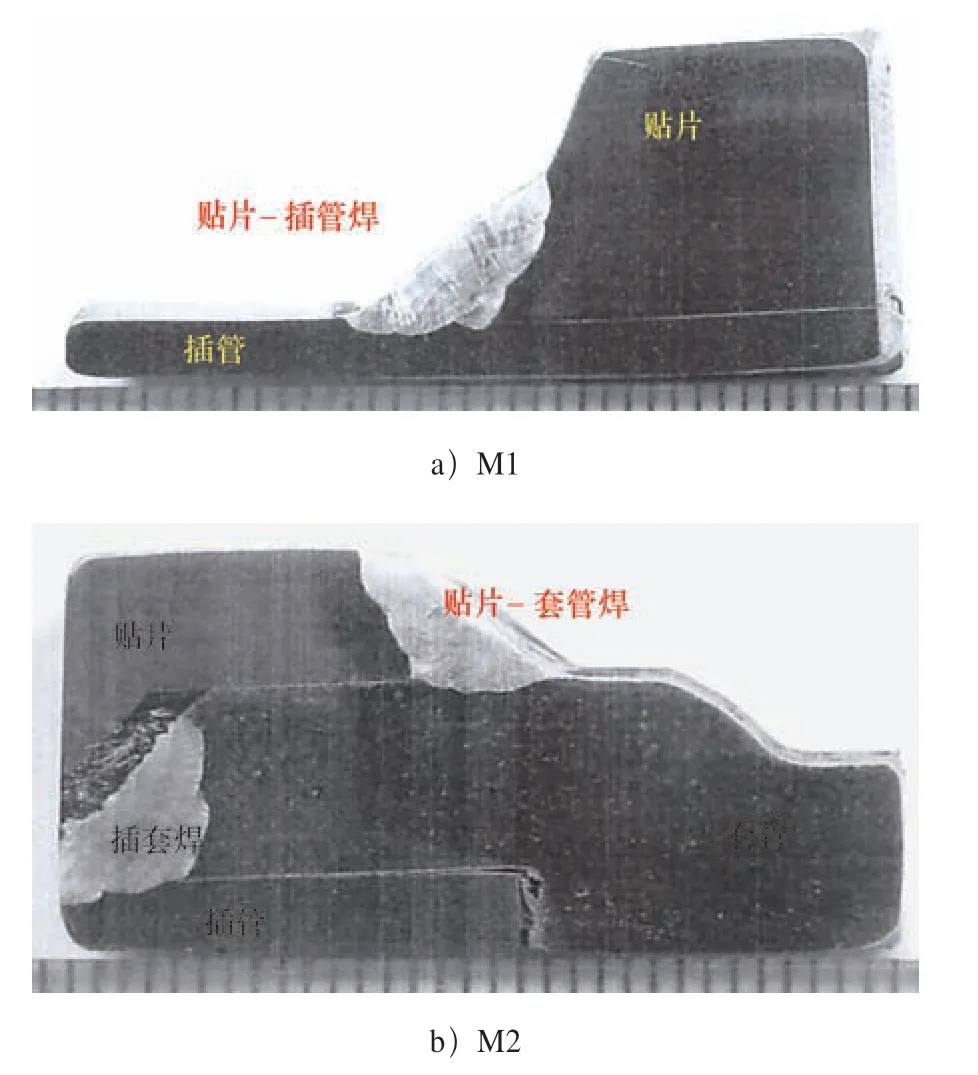

将接头从试验台架上切割下来,采用线切割方式按照图1所示的金相分析位置切取金相分析试样M1、M2,采用10倍体视显微镜观察接头的宏观金相,采用AXIO -VERT405M金相显微镜观察接头的显微组织特征。接头宏观金相如图5所示。通过图5可观察到,贴片、原插套焊缝、贴片四周的密封焊角焊缝、贴片角焊缝的热影响区,以及原插套焊缝的热影响区,均无裂纹、未熔合、未焊透、夹渣和气孔等低倍焊接缺陷。

图5 插套堵漏接头宏观金相

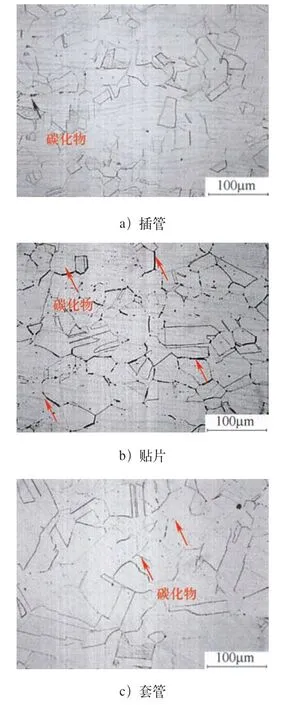

插管、套管及贴片材质均为18-8型奥氏体材料,其组织如图6所示,均为等轴奥氏体组织,晶粒度基本一致。但是三者的碳化物析出相的状态有明显差异,插管的颗粒状碳化物析出量少,且分布在相晶界处;套管的颗粒状碳化物析出相较多,分布在晶内特定方向;而贴片中存在大量颗粒状碳化物析出相,且多数以串珠状分布在晶界处。

图6 插管、套管及贴片的微观组织

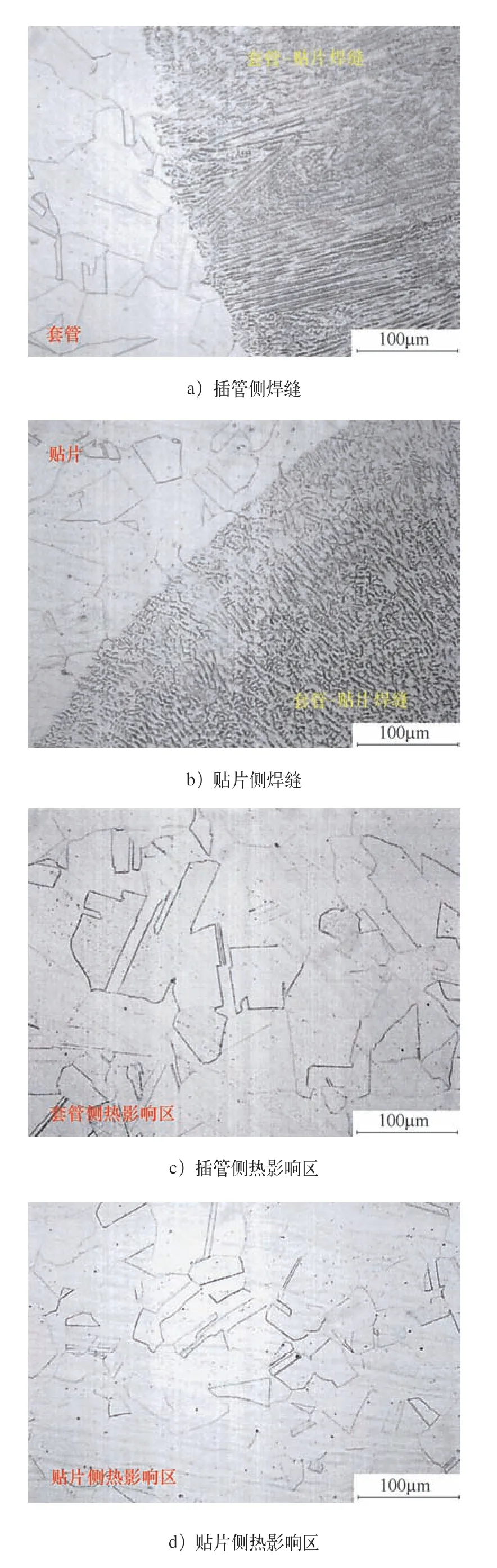

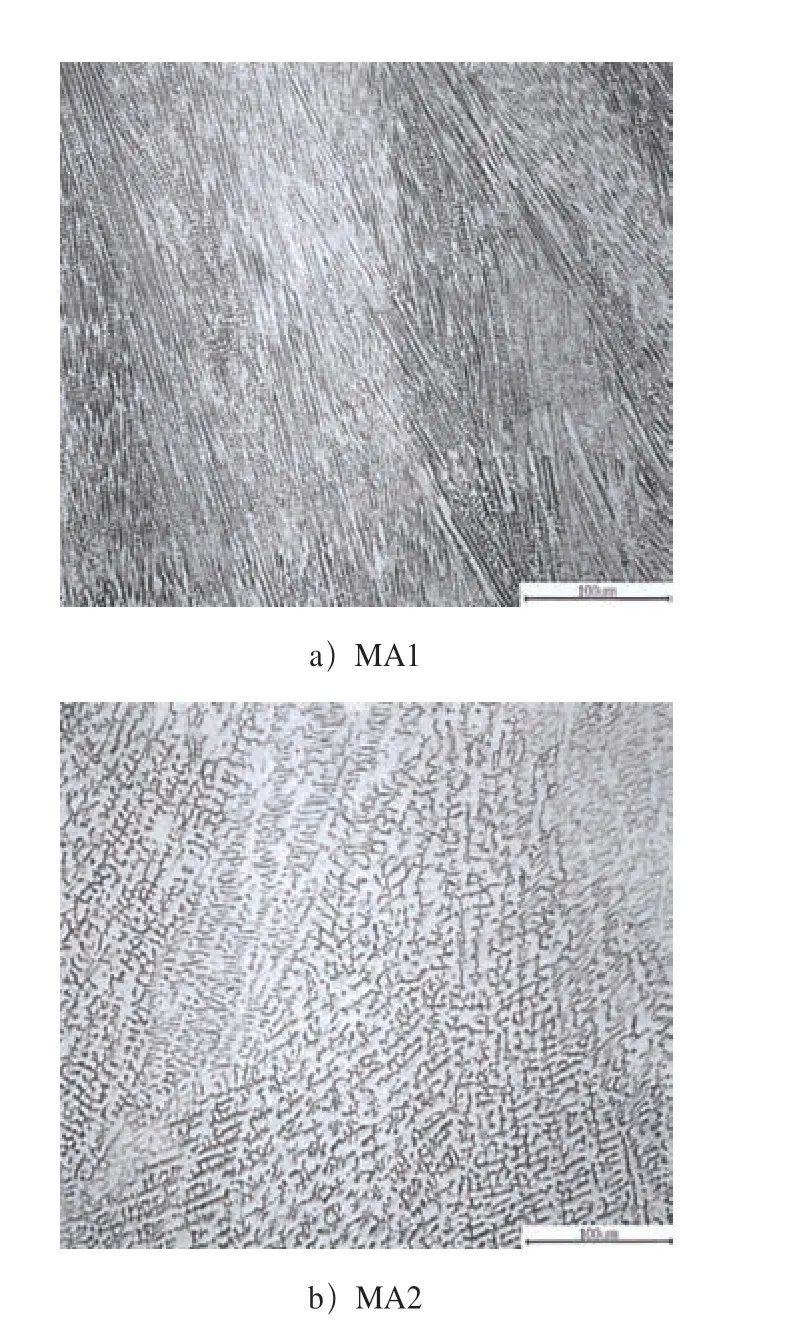

插管与贴片、套管与贴片的密封角焊缝熔合区及热影响区组织状态分别如图7、图8所示,热影响区均为等轴晶、焊缝均为柱状晶。热影响区中的碳化物析出均比其原始状态少,特别是贴片原始晶界处存在大量串珠状析出相(见图6b),但在焊接热量的作用下碳化物发生了分解,晶界较为纯净。贴片封焊的角焊缝组织如图9所示,主要为柱状奥氏体晶粒,在奥氏体晶界上存在部分铁素体。

图7 插管-贴片密封焊缝热影响区组织状态

图8 套管-贴片密封焊缝热影响区组织状态

图9 贴片封焊角焊缝组织

4 带压堵漏接头承载能力数值模拟

接头承载能力分析模型如图10所示,由于该接头为回转结构,根据其对称性取1/2进行分析。为消除边界条件的影响取管体长度为其直径的10倍。插管、套管、贴板及ER316L的力学性能指标按表2给出的数据进行设置,管道两端固定,内部施加内压。

图10 接头承载能力分析模型

接头在15MPa内压作用下的应力分布如图11所示。图11a所示为管道中等效应力的分布状态,峰值等效应力为130MPa,位于接头位置,其他区域的应力水平均较低。图11b所示为接头处插管、套管、贴片中的应力分布,观察发现峰值应力130MPa出现在插管中,位于插管与贴板之间角焊缝的拐角位置。图11c所示为贴片密封焊缝中的应力分布状态,峰值应力出现在插套焊缝处的贴片封焊焊缝中,幅值为118MPa,低于整个管段中的峰值应力。计算结果显示,15MPa内压作用下在贴板封焊焊缝拐角处的插管外壁存在明显应力集中现象,但应力峰值远小于材料的屈服强度(见表2),因此,接头在15MPa内压作用下可以安全工作。

图11 插套接头在15MPa内压作用下的应力分布

5 结束语

本文针对材质为Z2CN18.10、规格为φ33.4mm×3.05mm的插套焊缝的穿孔缺陷设计了带压堵漏工艺、专用贴片及夹具、模拟焊接及试压台架,并在10MPa内压下进行了带压堵漏试验,进行了15MPa水压试验和内压作用下的应力分布状态数值模拟。

1)采用本文开发的专用贴片密封性良好,能够将泄漏介质导出焊接区域,为贴片的封焊提供了良好的工作条件。带压堵漏后接头的渗透检查结果合格,在15MPa水压试验中能够使压力稳定15min,满足水压试验的要求。接头承载能力的分析结果显示应力集中现象存在,但应力集中程度最高的位置位于插管中,且其幅值远低于插管的屈服强度,因此带压堵漏接头在15MPa内压作用下是安全的。

2)利用本文开发的带压堵漏工艺、专用贴片及夹具、模拟焊接试验台架能够完成插套的带压堵漏工作。