基于计算流体力学的等离子-电弧复合焊数值模拟

2023-08-22郭强军金成

郭强军,金成

1.中车青岛四方机车车辆股份有限公司 山东青岛 266111 2.大连交通大学材料科学与工程学院 辽宁大连 116028

1 序言

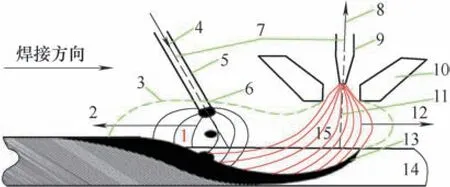

复合热源焊接是由两种或以上的热源通过合理的组合来完成焊接过程的焊接技术,其优势在于发挥不同热源的优点,达到取长补短的效果[1]。等离子弧焊具有熔深大、焊接效率高的优点;而金属极惰性气体保护焊(MIG)的特点在于熔敷效率高、焊缝成形好。等离子-MIG复合焊可以将两者结合,发挥各自特点,具有稳定高效、焊丝熔化速度快、气孔少及接头质量高等优点[2,3]。根据等离子弧与MIG电弧的相对位置不同,可将等离子-MIG复合焊分为旁轴式和同轴式[4]。同轴式等离子-MIG复合焊方法出现的较早,在同轴式等离子-MIG复合焊接中,等离子弧与MIG电弧处于同一轴线上,MIG电弧被等离子弧所包围,尽管具备一般复合焊的优点,然而过大的MIG电流依然会影响复合电弧的稳定性[5,6]。在旁轴式等离子-MIG复合焊中(见图1),等离子弧与MIG电弧前后放置,在高速焊接过程中尾随焊枪轴线[7],等离子弧凭借高温和电弧压力在工件内产生匙孔,MIG电弧熔化焊丝填充焊缝。在焊接过程中等离子极和MIG电极间产生的电磁力,可有效地保持等离子弧的稳定性和挺度,增加了等离子弧的熔深,且在MIG焊填充焊缝前对母材有很好的预热作用,而随后的MIG电弧主要起到熔敷作用,高效地填充焊缝,与单一MIG焊相比,熔深更好更稳定,且保证了焊接速度的提升。

图1 旁轴式等离子-MIG复合焊示意[7]

SUN等[8]基于旁轴式等离子-MIG复合焊热输入及熔滴过渡特性,建立了复合焊热源模型,并对复合焊温度场进行了模拟计算。HAN等[9]通过分析复合电弧形态、电弧伏安特性以及焊接接头成形等因素研究了旁轴式等离子-MIG复合焊中复合电弧的作用机制,结果表明,等离子弧对于MIG电弧有压缩作用。由于在等离子-MIG焊中,等离子弧与MIG电弧处于同一个电磁空间及导电气氛中,其电弧间相互作用机制复杂,难以通过试验进行直接测试。

本文针对等离子-MIG复合热源,将等离子弧与MIG电弧看作导电磁流体,创建等离子-MIG复合焊电弧的三维模型,依托计算流体力学及麦克斯韦方程组,在流体力学范畴内,对电弧之间产生的电磁场相互作用进行计算,分析对比不同焊接参数对复合焊接电弧的等离子体运动速度和电弧温度场等的影响,为制定和优化复合焊接工艺,以及研究耦合电弧相互作用行为提供理论依据。

2 等离子-MIG复合焊数学模型

2.1 基本假设

对等离子-M I G复合焊的数学模型提出以下假设。

1)电弧等离子体是光学薄的,浮力、重力忽略不计。

2)等离子体处于局部热平衡状态。

3)电弧为层流状态。

4)不考虑焊丝熔化和熔滴过渡。

在进行假设后,能够运用以下基本方程对复合电弧进行描述[10]。

2.2 控制方程

基于上述假设,可将复合电弧看作一种导电磁流体,其能量守恒方程满足以下关系,即

式中ρ——流体密度(kg/m3);

cP——流体比热(J/(kg·K));

T——温度(K);

k——热传导系数(W/mK);

SH——能量源项(W)。

对于电弧能量方程的能量源项SH,在忽略等离子体重力、浮力所做功及黏性耗散条件下,其包括欧姆热PO、辐射能量PR以及带电粒子所携带的能量PE,即

焊接时,电子由阴极区进入弧柱等离子区,而将电子所携带的这部分能量表示为

式中KB——波尔兹曼常数(1.38×10-23J/K);

e——电子电量(1.6×10-19C);——电流密度(A/m2);

Te——电子温度(K)。

电弧的质量守恒方程为

式中t——时间(s);

对于不可压缩流体,其动量守恒方程为

式中——流体所受单位体力(N/m3);

——静压(Pa);

μ——流体黏性(m2/s)。

电弧等离子体由自由带电粒子构成,带电粒子在电磁场中的运动会受到电磁力(洛伦兹力)的影响,其关系为

2.3 计算模型与边界条件

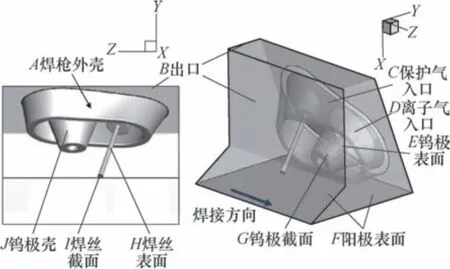

选用带坡口角接头形式,采用Hypermesh软件进行复合焊一体化焊枪及角接头的几何建模与网格划分。考虑到等离子-MIG复合焊的电极相对位置,简化的轴对称模型并不符合实际工况,故以焊枪三维模型和实际焊接位置为基础建立计算模型。模型计算域尺寸约为56mm×32mm×72mm。钨极约束喷嘴内径为3mm,内缩量为3mm。焊丝与钨极所在轴线水平距离约为6mm。划分网格时采用分步划分方法,先划分复杂形状的区域,再划分形状简单的区域。由于电弧区域温度高且变化大,故采用较细密的网格,以能够计算出更准确的温度梯度;为了提高计算效率,在远离电弧的区域采用尺寸大的网格。根据一体化焊枪实际尺寸建立的几何模型及网格划分分别如图2、图3所示。

图2 几何模型

图3 等离子-MIG计算模型网格划分

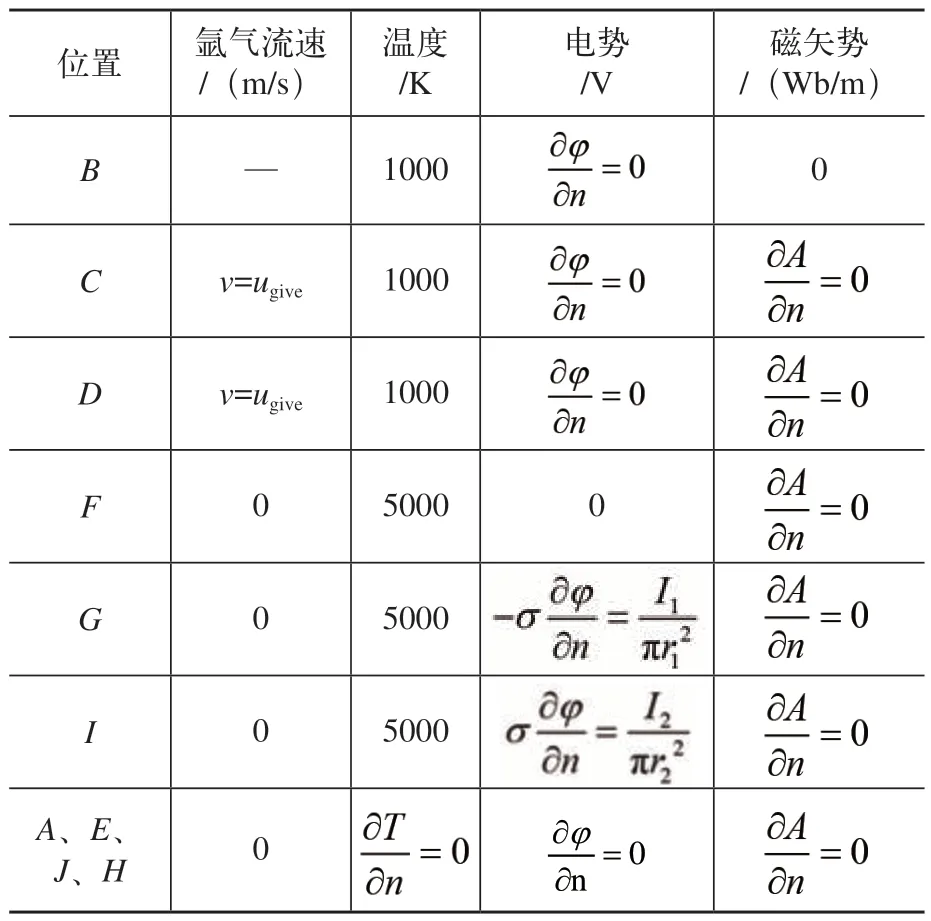

在计算过程中,设定焊丝截面电流密度为正,钨极截面电流密度为负,两截面温度恒定不变;保护气体入口流速恒定不变,介质为氩气;为保证顺利引弧,焊接母材表面为零电势,温度为5000K。氩气性质参数取自相关文献[11]。模型边界参数设定见表1。

表1 模型边界参数设定

3 模拟结果与分析

3.1 复合电弧温度场

采用建立的模型,计算中的主要工艺参数包括等离子电流、MIG电流、离子气流量和保护气流量,具体数值见表2。通过计算得出电弧区域的温度场和流场等重要结果。

表2 等离子-MIG复合焊焊接参数

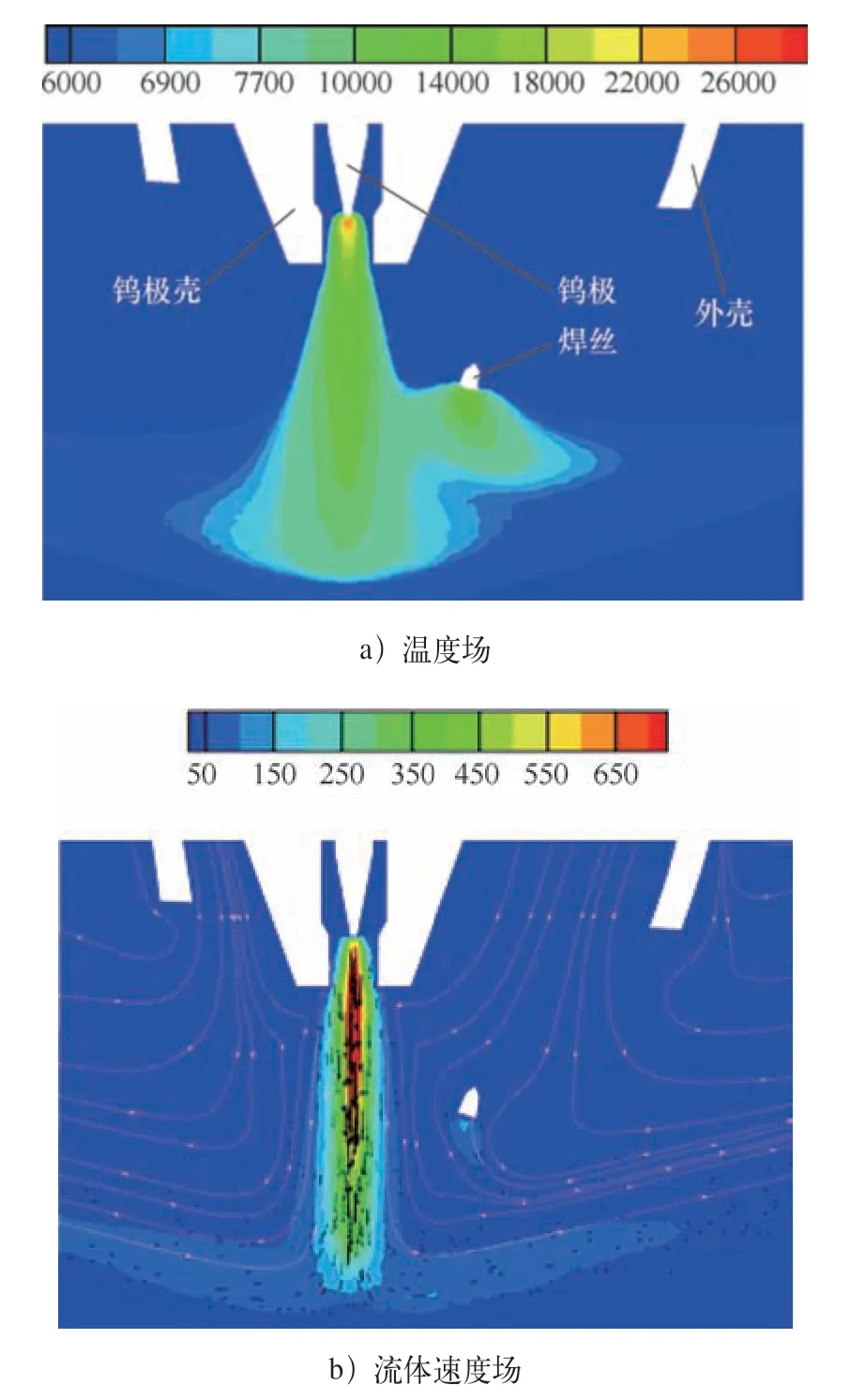

翼板夹角为20°,且通过钨极轴线平面的截面温度场和流体速度场分布如图4所示。从图4可看出,等离子-MIG复合焊的复合电弧状态稳定,最高温度超过28000K,流体最大速度达到690m/s。等离子流高速运动的主要能量来自于电磁力F,根据式(5)可知电磁力是由磁场强度和电流密度决定,由于喷嘴的压缩和氩气的冷却隔离作用,使等离子弧的电流密度增大,而磁场强度也与电流密度相关,因此在压缩等离子弧的同时,增大等离子流速,使之对母材的冲击力更大、穿透能力更强,可以达到增大焊接熔深的目的。

图4 截面温度场和流体速度场分布

3.2 等离子电流的影响

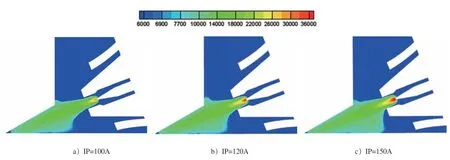

通过改变等离子电流进行数值求解,得到等离子电流对温度场的影响,如图5所示。通过计算结果可看出,电流的变化导致了复合电弧温度分布变化,最高温度也上升至37000K。根据式(2)可知电弧热源项由欧姆热、电子焓和热辐射损失组成,增大电流会最终导致电弧热源的增大。

图5 等离子电流对温度场的影响

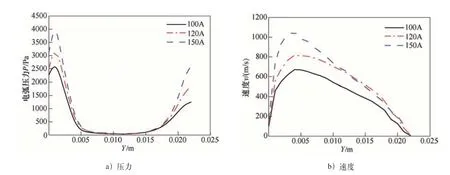

采用不同等离子电流时,等离子极轴线上的电弧压力和等离子速度曲线如图6所示。增大等离子电流后,轴线上的速度峰值增大,但是变化趋势依然为先快速增大到峰值后下降;电弧压力的最大值和工件表面压力也随电流增加而增大。

图6 等离子极轴线上的压力和速度

电弧压力分布曲线如图7a所示,从曲线中可看出等离子极正下方(Z=0.027m)电弧压力最大,且随等离子电流增加而增大;在MIG极下方无明显的弧压波峰。电流密度分布曲线如图7b所示,在等离子电流增大后,双极下方的电流密度同时变大,验证了双弧之间有着密切的耦合关系。

图7 焊缝纵向压力和电流密度

3.3 等离子极气体对焊接电弧的影响

在其他工艺参数不变的条件下,改变等离子气体流量,得到复合电弧温度分布云图,如图8所示。由图8可知,等离子气体流量增加后,钨极附近等离子弧被冷却压缩,能量更加聚集,向四周扩散减弱,导致温度分布变化;母材附近的温度升高,高温分布区间增大。当流量达6L/min后,复合电弧被等离子气体隔断成独立的等离子电弧与MIG电弧。

图8 等离子气体流量对温度场的影响

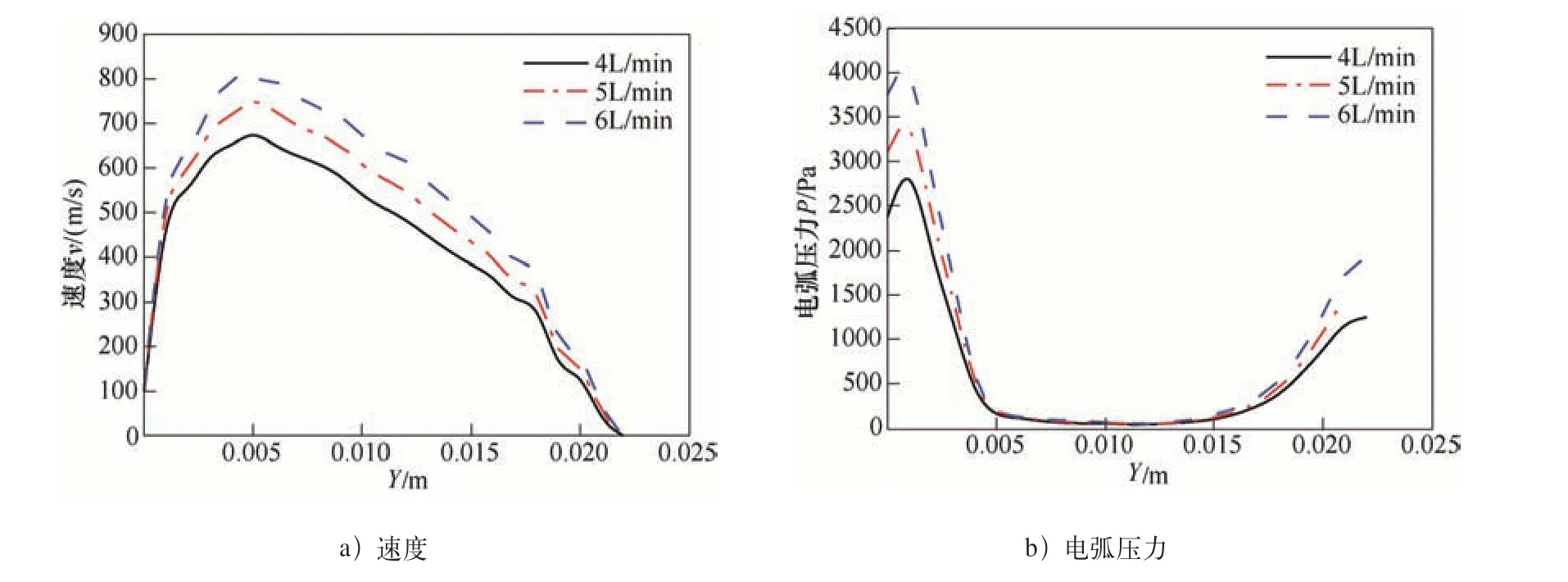

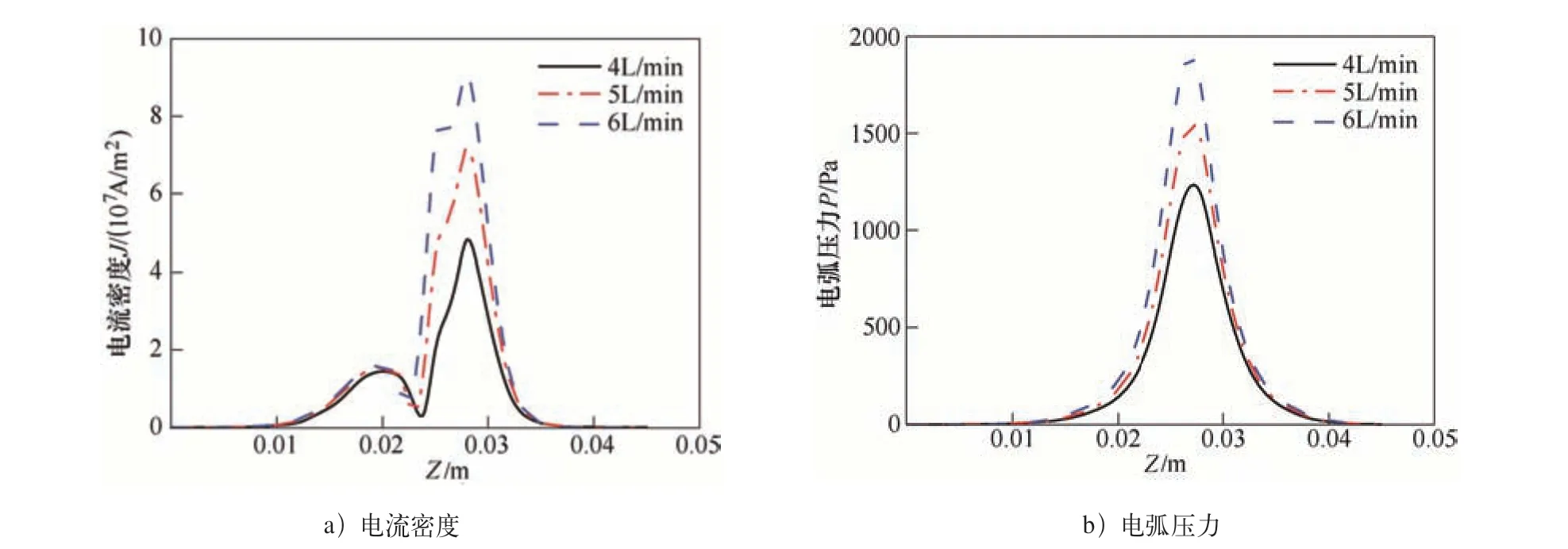

不同等离子气体流量对应的等离子极轴线上的等离子运动速度和电弧压力曲线如图9所示。由图9可知,等离子速度随等离子气流量的增加而有所增大,但依然为先快速增大到峰值后迅速下降,与增大等离子电流效果相似。通过等离子气体冷却压缩效果,最终增大电磁力和电弧压力。焊缝纵向的电流密度和电弧压力曲线如图10所示。由图10可知,随着等离子气体流量的增大,等离子极(Z=0.027m)的电流密度值增大,而MIG极的电流密度不变,由此证明了离子气体流量只影响等离子电弧的分布。

图9 等离子极轴线上的速度和电弧压力

图10 焊缝纵向电流密度和电弧压力

4 结束语

针对等离子-MIG复合电弧,运用FLUENT流体模拟软件和力学方程组对电磁场进行建模和描述,并对三维模型进行计算。模拟结果显示,复合电弧模型区域的温度分布、等离子的运动速度以及电弧压力受等离子电流和气体流量等工艺参数的影响,并得到以下结论。

1)旁轴一体式等离子-MIG焊枪在适合的焊接参数下可以形成一个耦合良好的电弧。

2)等离子电流增大使电弧温度、电弧压力、等离子流速和焊缝根部电流密度也随之增加。

3)随等离子气体流量增加,电弧压力、等离子流速和电流密度随之增加,但当流量过大时会影响复合电弧形态,甚至形成双弧。