智能巡检机器人在地铁检修库内的可行性应用

2023-08-21周治宇杨松丽夏密秘

曹 巍,周治宇,刘 辉,杨松丽,徐 淼,夏密秘,朱 冬

(成都川哈工机器人及智能装备产业技术研究院有限公司,成都 610095)

轨道交通运营里程和车辆配置数量急剧增加,以成都地铁为例,开通运营12 年,运营13 条轨道交通线路,累计运营里程558 km,日均客运量超500 万乘次,最高单日客流量722.43 万乘次。巨大的运营量必然需要有同样巨大的日常维护工作量才能保证车辆的安全运行。

但既有车辆段检修能力逐渐饱和,地铁车辆检修需求与检修库实际检修能力不匹配。检修作业包含日检、双周检、三月检、年检、定修和架修等[1];列车组成部件结构复杂度高,检修范围大、零部件数量多,多采取人工目视等传统检修方法。具有周期频繁、劳动强度大等问题,导致在检修效率、安全性、可靠性和人员健康等方面均存在明显不足,因此采用智能巡检机器人辅助人工进行列检已势在必行。

智能巡检机器人基于图像特征分析识别、深度学习、导航调度和机器人控制等技术,可自主对入库停放车辆的可视范围内的检查项点进行采集、分析与识别,对于疑似故障点反馈给作业人员进行人工复检与处理。可减少人工列检作业的工作量,优化列检作业人员配置,对于提升车辆的运维水平、降低人力成本具有重要的意义[2]。

1 智能巡检机器人

1.1 整体架构

整套系统主要分为智能巡检机器人主体和服务器。智能巡检机器人作为检修任务的执行端,按照检修人员下达的任务进行各类检修任务;服务器作为控制端,包含对智能巡检机器人的控制、图像识别、数据存储和数据管理等功能。整套系统依靠无线网络进行连接,其整体架构如图1 所示。

图1 智能巡检机器人整体架构图

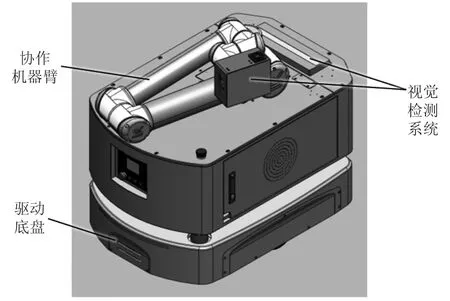

智能巡检机器人主体包含驱动底盘、协作机器臂、视觉检测系统等(图2),附属设备包含后台服务器、升降平台、无线网络和充电桩等。检修人员通过服务器或手持终端下达检修任务后,巡检机器人自动导航到指定站点,机器臂移动相机到被检测目标,通过相机对每个检测点进行图像采集,服务器对采集到的图片与原始图片数据对比分析,检测到故障会自动报警并将信息发给检修人员进行复检。

图2 智能巡检机器人

1.2 驱动底盘

驱动底盘主要包含SLAM 激光雷达、无线网络设备、LED 指示灯带、自动充电站、舵轮和电池等,最大行驶速度1.5 m/s,满电续航超8 h,为整个智能巡检机器人提供电源、导航、避障、定位、自动充电和灯光指示等功能,满足检修任务的要求。

1.3 协作机械臂

采用6 轴协作机械臂,动作灵活,可对关键位置进行多角度拍摄。每个关节均配置力反馈模组,受到一定的外部力量后会自动停止,避免损伤人员或设备。

1.4 视觉检测系统

视觉检测系统由线阵相机和2D/3D 相机共同构成:线阵相机采用双激光光源匹配的方式,进行交叉补光,从而避免单光源造成的阴影,能够更好地对地铁车辆底部进行成像;2D/3D 相机采用面阵光源对彩色摄像头进行补光,光亮均匀、光场色度变化小,双目红外摄像头则使用激光散斑模组进行打光,通过对返回的激光散斑点云图进行解析,从而得到拍摄目标的3D结构。2D/3D 相机可同时对检测目标进行2D 和3D 的图像采集任务,缩短了检测时间。

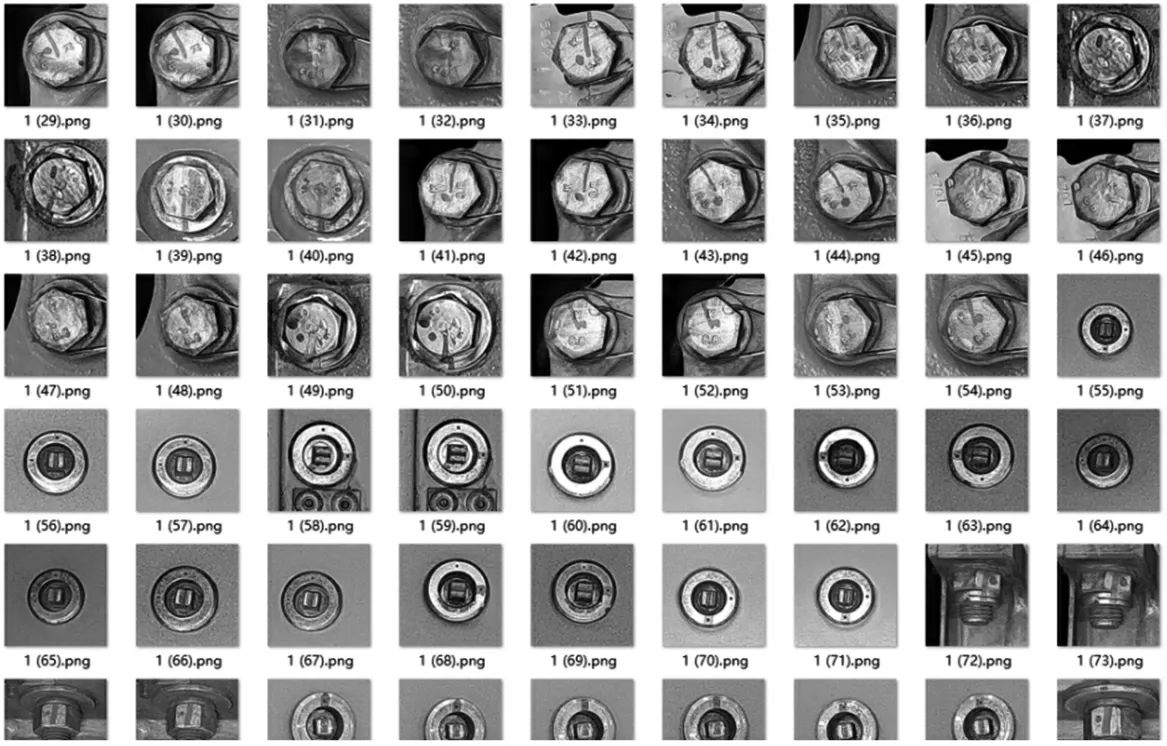

因为地铁车辆需要检测的零部件多、种类杂,现阶段对各部件的检测主要依靠人工经验来判断是否异常,没有量化参考的指标。而往往在车辆实际运行中还伴随着涂油、脏污、遮挡和生锈等问题,传统的机器视觉算法在面对部件特征不断变化时,无法满足实际应用的需求。所以本系统采用了深度学习的方式,建立含有大量训练样本(图3)的数据集,模拟人的视觉系统的认知机理,使用神经网络对多维矩阵数据进行运算训练,通过不断迭代学习优化模型后实现对正常和异常零部件的分析识别,达到正确检测各个零部件的目的。

图3 部分训练样本

1.5 后台服务器

后台服务器可对采集到的图像进行分析处理,并通过与原始图片、3D 尺寸测量值、油位低限刻度和温度色标等对比,从而达到检测地铁车辆故障的目的。考虑到车辆实际运营中检测数据量大、时间跨度久,为实现被检车辆的可追溯性,方便管理人员操作等因素,还开发部署了一套云后台管理系统,可供管理人员通过网络远程实时查看、管理车辆的检测结果,能够追溯到每次报警的具体原因和位置(图4),并且自动对数据进行归纳整理,生成可视化的统计数据(图5),并可导出生成Excel 表。

图4 异常螺栓的具体位置和历史对比

图5 分析统计

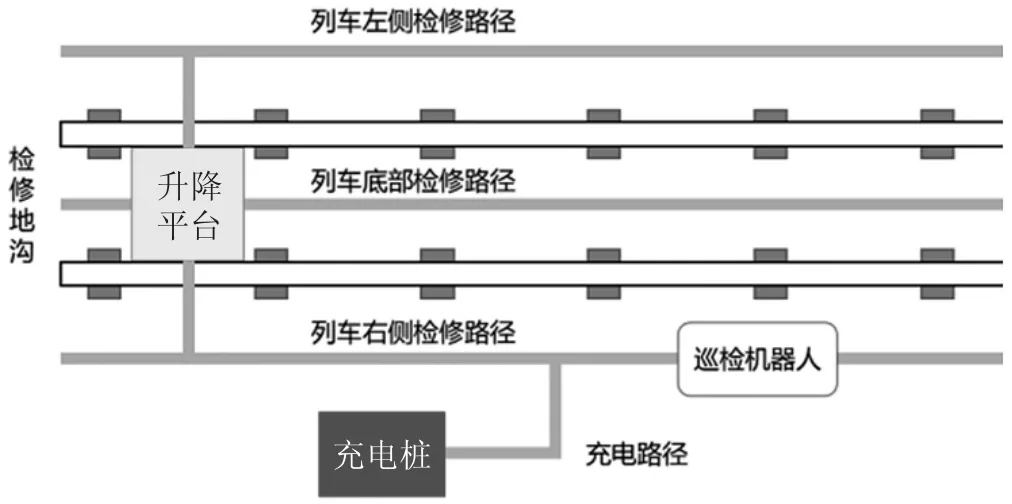

1.6 升降平台

由于车辆轨道中间有一条地沟,造成智能巡检机器人不能直接行驶到列车底部地沟或另一侧。为实现智能巡检机器人在地沟和车辆左右两侧巡检线路的行驶过渡,并尽量减小对现有的轨道结构和人员日常检修的影响,设计了一款占地面积小、嵌入式的升降平台(图6)。

图6 升降平台

设计上采用绝对值伺服电机驱动,多级减速,确保运行平稳精确;设有防护性安全检测光电和断电抱闸,防止巡检机器人未运行到位就进行升降动作造成安全事故的问题;内设三平面高度数据,断电保持,易于修改;选择嵌入式安装,既减少了外部空间的占用,又满足了智能巡检机器人的通过性。

2 检测流程

智能巡检机器人在收到检修任务后,会自动开始对列车各个检测点进行检测,流程如下。

1)扫描定位地铁车辆在检修股道的准确停靠位置,识别列车编号。

2)依次到达列车左侧、右侧、车底地沟的检测站点,对转向架、逆变器箱、蓄电池箱等关键设备的螺栓、螺母、线缆、刹车片和油位等进行图像采集,如图7 所示。

图7 机器人巡检线路

3)机器人将检测原始数据实时通过5G 无线网络传输至后台服务器。

4)后台服务器通过图像识别算法对采集的图片进行处理,再与原始图片、3D 尺寸测量值、油位低限刻度和温度色标等进行比对,从而判断是否有异常。并通过云后台管理系统将采集数据信息进行统计汇总,生成检测报告。

5)检修人员根据检测报告,对异常位置进行复检。

3 实践结果

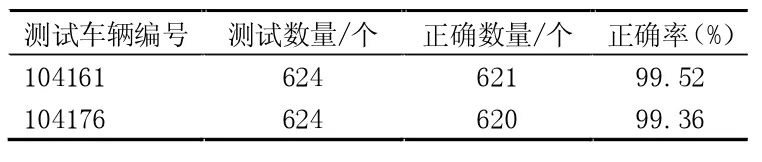

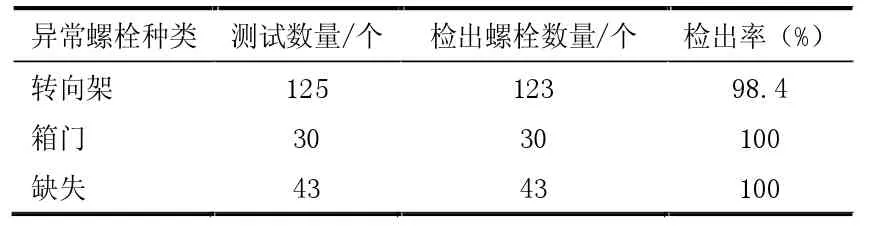

为验证智能巡检机器人在地铁检修库内的实际检修情况,进行了正确率和检出率的测试,其中对关键部件(转向架受力螺栓和箱门闭锁螺栓)检测的测试结果如下。

1)正确率测试:即对全部正常的螺栓进行自动巡检,正常的螺栓如果报异常,则视为误报,用总数减去误报数量从而得出智能巡检机器人正确检测的数量。

本次测试选用104161 车和104176 车为检测目标,2 列车总共1 248 颗正常的被检测螺栓,智能巡检机器人通过将实时采集的螺栓图片与数据库中的标准图片进行比对得出结果(表1)。

表1 智能巡检机器人正确率测试

2)检出率测试:即对全部异常的螺栓进行测试,异常的螺栓如果被正确检出为异常,则视为成功检出,从而得出智能巡检机器人对异常螺栓的检出率(表2)。

表2 智能巡检机器人检出率测试

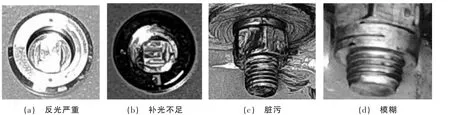

以深度学习图像识别算法为核心的检测方式,其检测结果的准确性必然受制于图像的质量和图像的复杂程度,通过对图像进行分析可得出造成检测失败的原因,如图8 所示。

图8 检测失败的图像

图像质量问题可通过改进补光、增加偏光镜片等方式提高成像质量,少量脏污可通过对算法进行优化,如果脏污比较严重需要进行清洁才能保证识别的准确率。

通过在地铁检修库进行试运行得出,智能巡检机器人具有检测准确率高、自动完成巡检和减少人员劳动量等优点,在实际运用中已经满足大部分地铁日常检修工作的需求。

4 结束语

轨道车辆的智能检修已经成为一种趋势。目前该智能巡检机器人已经在部分车辆段进行使用,能够完成大部分日常检修任务。随着技术的发展和实际运用中的技术改进,下一阶段将向着5G 云技术、机器学习知识迁移和车辆全寿命周期系统管理等方向发展,在检修效率、人工成本、安全风险和管理成本等方面起到积极作用,智能检修必将在未来轨道车辆检修中发挥出更大的优势。