装配式钢栈桥体系绿色施工技术在深基坑中的应用

2023-08-21张云

1 装配式钢栈桥体系绿色施工技术在深基坑中的应用概述

在我国城市建设快速发展的新形势背景下, 我国城市土地资源的利用逐渐呈现出紧缺的状态, 并且城市建设愈发趋于高层结构与地下空间建设, 由此导致大部分城市建设项目的基坑工程存在形状复杂、开挖难度大的问题。 为提高用地红线内的面积使用率,通常需要将地下室范围贴近于红线布置,从而使得红线内可用于材料堆积与施工通道的场地越来越少,无形中加大了基坑土方挖运与地下结构施工的难度[1]。 在复杂的城市中心区域环境中, 基坑场地周边还分布着密集的道路市政管线, 且周边大部分建筑物都有着严格的环境保护要求,因此,在深基坑工程建设项目中通常需要利用钢栈桥体系设置相应的围护结构,在扩展材料堆场空间的同时,优化土方运输路线,切实提高施工效率以及围护结构的稳定性,进一步缩短施工工期,严格把控工程造价。

深基坑工程中的钢栈桥体系主要用于地下结构施工阶段,在后期阶段还需要完成相应的拆除工作,其不仅会产生较高的工程费用,还可能产生严重的材料浪费问题。 基于此,在深基坑工程中通常需要严格把控钢栈桥体系施工的成本,在减少资源浪费的同时提高工程施工的环保性与便利性。 在我国建筑工业化发展水平不断提高的背景下, 建筑构件的预制化程度越来越深入, 我国大部分深基坑工程项目正尝试运用预制装配式钢栈桥体系, 但其中运用的钢栈桥体系主要为现浇钢筋混凝土构件,其原本就存在施工周期长、造价成本高、环境污染问题严重、材料损耗加剧等方面的问题。

2 装配式钢栈桥体系设计及应用

2.1 体系构成

装配式钢栈桥体系主要包括栈桥板系统、支撑次梁系统,其中栈桥板又由H 型钢梁、成品花纹钢板等构件组成,钢材等级均以Q345B 为主。 在工程项目施工中使用固定的模数6 000 mm×1 524×mm×244 mm、单块2.7 t、标准承载力50 kN/m2,表面板材以凹凸纹路的形式存在。 在装配式钢栈桥体系设计中,通常需要在上、下底面间隔布置多道H 型钢,并在每根H型钢两侧间隔15 m 处设置加肋板,而上、下底面钢板则需要预设护栏孔及吊装孔。

2.2 设计要点

2.2.1 栈桥布置

本工程项目中的装配式钢栈桥替换面积达到2 000 m2左右, 若想在东西向形成对撑的状态, 可以设置3 个混凝土板撑,同时调整支撑梁配筋。 当混凝土板撑位置确定后,整个钢栈桥体系用钢量需控制在58 322 t 左右。

在深基坑施工中需要将栈桥板搭接在支撑次梁上, 结合单向板、 简支条件分别计算平均荷载与集中荷载下的力学特性。 当平均荷载达到35 kPa 时,栈桥板最大正应力71.92 MPa、剪应力14.64 MPa,最大变形也符合建筑结构荷载规范、钢结构设计标准。 对于施工中可能涉及的车辆类型、满载质量,应确保满载不超过70t, 根据当前现行的规范标准进行计算,将最大应力、剪应力分别控制在112.03 MPa、16.59 MPa,并确保最大挠度符合实际施工规范。

2.2.2 节点设计

在节点设计中通常需要考虑以下两方面的设计要点:第一,两侧挡墙节点设计。 在装配式钢栈桥安装过程中必须做好限位处理,选用连接件限位、侧边挡墙限位等多种常见的限位方式,本工程项目以侧边挡墙限位方式为主。 在装配式钢栈桥两侧挡墙施工方案制订过程中, 通常需要同时浇筑挡墙与混凝土栈桥支撑梁,首次浇筑12 cm 后,待装配式钢栈桥安装完毕后再利用素混凝土填缝剩余的3 cm。第二,装配式钢栈桥与钢筋混凝土栈桥交叉处的连接节点。 由于钢栈桥标高普遍高于混凝土栈桥标高, 因此, 应适当提高混凝土栈桥的局部标高,确保混凝土栈桥板与钢栈桥板齐平,以此为行车的顺利通行提供良好保障。 其中,混凝土栈桥标高的提高区域与未提高区域之间的高度差为250 mm,因此,需要设置斜坡来连接具有高低差的混凝土栈桥板[2]。

2.3 施工方案设计

2.3.1 施工平面布置

在施工平面布置过程中应有意识地优化交通运输组织,分别设置两个出入口,以供空载车辆、满载车辆运输。 在现场施工中还可以将临时道路建为环形, 以此为车辆运输提供便利。 在构件堆放和拼装过程中,还需要充分考虑工程特点、钢栈桥及配件临时堆场的现场布置情况。 在地下室施工的影响下, 钢栈桥等构件堆场主要布置在栈桥或基坑外部附近的安装位置处。

2.3.2 钢栈桥安拆方案

当基坑首道支撑达到设计强度的80%后, 即可安装装配式钢栈桥板,严格按照由近及远的基坑移交顺序进行安装,其中钢栈桥的拆除顺序应与安装顺序相反。 在吊装环节,通常需要对已完成的钢栈桥梁进行测量放线, 并将钢栈桥梁平面控制在同一标高上,同时保证每块栈桥板铺设的合理性。 在此基础上还需要运用汽车式起重机, 按照由近及远的顺序依次吊装,将卸扣与栈桥板吊装孔固定后,即可进行四点起吊。 对局部不平整的位置,还需要使用橡胶垫做好找平处理。 对于钢栈桥与控位混凝土中间的缝隙, 可以利用素混凝土进行填充处理,并确保填充的素混凝土比钢栈桥表面更低。 最后,对钢栈桥的整体结构做好验收工作。 在拆除环节,应优先对定位混凝土进行凿除处理,以此保证钢栈桥移动的灵活性。 与此同时,利用汽车式起重机按照由远及近的顺序进行吊装、装车,确保拆除的顺序与安装的顺序相反。 由于装配式钢栈桥构件的体积和质量相对较大,因此,必须通过汽车式起重机运输的方式将其输送到施工现场,但在运输过程中应做好防护工作,避免崎岖不平的道路运输对钢栈桥板造成损坏, 同时采取相应的加固和防护措施。 此外,在构件堆叠放置过程中,还可以在中间放置垫块或隔板,以免构件在堆放过程中产生额外应力。 除此之外,相关施工人员还需要及时整理施工场地,以此为车辆运输出场的顺利进行奠定良好基础[3]。

3 装配式钢栈桥体系绿色施工技术在深基坑中的应用效果

3.1 环保性

对装配式钢栈桥体系的环保性能进行评估时, 可以选用碳排量指标作为定性标准。 对建筑工程中的碳排量进行计算时,通常需要用的输入-输出分析方法、基于过程的评估方法等。 其中,输入-输出分析方法本质上属于宏观性质的分析方法,主要用于评估建筑行业在某一段时期内的碳排放量,这种方法可以综合提高单个建筑碳排放量的计算精度。 而基于过程的评估方法可以将工程项目中的钢栈桥方案与原计划规定的混凝土栈桥方案的碳排放量指标进行对比, 从而定量分析钢栈桥体系的环保性能。 基于过程的评估方法主要涉及碳排放量、工程量及其对应的单位碳排放量,因此,可将工程项目的碳排放量计算划分成3 个阶段,即材料生产、运输、建造3 个阶段。 由于大部分工程项目的碳排放量主要集中在材料生产阶段,因此,可以通过材料生产阶段的碳排放量来评估工程项目整体的碳排放量与环保性能。

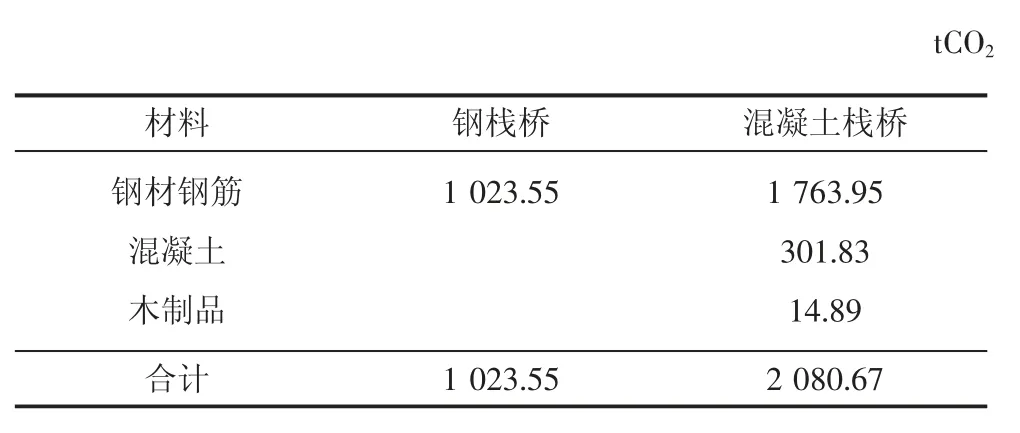

根据表1 中的碳排放量数据分析结果可知, 钢栈桥碳排放量远比现浇混凝土栈桥的碳排放量更低, 仅达到其碳排放量的49.19%。 由于钢栈桥构件可以循环利用,因此,其碳排放量可以进一步降低。 将钢栈桥构件周转3 次后,其单次使用的碳排放量只有现浇混凝土栈桥碳排放量的16.40%,这也意味着钢栈桥体系的环保性能远比混凝土栈桥的环保性能更优异。 最重要的是,装配式钢栈桥还能有效减少水泥和钢筋等材料损耗,究其主要原因在于钢栈桥构件可循环使用,有助于大幅度提高构件及材料的利用率。 在装配式钢栈桥施工中无须过多的完成现场湿作业, 这也在一定程度上节约了工程用水量,在减少现场废弃物与粉尘排放量的同时,还能为工程项目整体的环境清洁度提供良好保障, 同时有效避免大气污染问题。 由于城市建设项目周边涉及大量居民区,因此,需要通过装配式钢栈桥施工省去混凝土凿除等工序, 在减缓噪声污染的同时, 最大限度地降低工程施工对居民的正常生活造成的不利影响,真正将绿色建筑施工理念落到实处。

表1 两种栈桥生产阶段的碳排放量对比

3.2 经济性

将混凝土栈桥体系与优化后的钢栈桥体系成本构成进行对比可以发现, 装配式钢栈桥体系中的栈桥板周转一次后,其成本相比于混凝土栈桥体系降低了53.86%左右,即便栈桥板不周转也能降低7.7%左右的成本,真正为建筑企业减少了大量不必要的成本支出。与此同时,钢栈桥板的质量只有291.61 kg/m2,在同等条件下只有现浇混凝土栈桥板质量的36.45%, 在减少栈桥板支撑柱尺寸的同时,还能严格把控工程材料成本。

3.3 施工便利性

装配式钢栈桥体系与现浇混凝土栈桥体系相比, 前者在施工方面有着良好的便利性, 特别是钢栈桥构件主要由专业工厂进行预制,不仅能保证构件本身的质量,钢栈桥板的承载力也远比标准化程度更高, 有助于严格把控整个施工过程中可能产生的安全隐患。 与此同时,提前预制钢栈桥构件后,将其运输到工程施工现场后即可进行拼接安装, 省去了焊接切割、支模拆模、钢筋绑扎、混凝土养护、凿除等工序,通过这种方式减少现场湿作业的工作量,有效缩短施工工期,真正为整个施工过程的便利性提供良好保障。 在软土地区开展深基坑工程施工时,运用装配式钢栈桥体系可以有效缩短施工工期,进一步缩短基坑暴露的时间,从根本上避免基坑隆起、突涌等稳定性风险, 最大限度地降低其对基坑周边建筑物造成的不利影响[4]。

3.4 局限性

装配式钢栈桥不仅具有环保性、 经济性、 便利性强的优点,但其在实际应用过程中也存在多个方面的局限性,如装配式钢栈桥体系的配套钢管桩穿楼板区域必须经过特殊处理,无形中加剧了整个施工操作的难度。 钢栈桥板的周转效率同样会对成本造成一定的影响,一旦周转效率过低,就会使得经济优势无法全面体现出来, 同时无法取得理想的项目施工管理效果。 最重要的是,装配式钢栈桥体系主要适用于深基坑项目,在浅大基坑项目中很难满足相应的经济适用性要求。

4 结语