复杂地质下深基坑内支撑桩锚联合支护施工技术

2023-08-21刘世安,鲁海涛,李克建

1 引言

近几年,随着我国城市建设速度的加快,对地下空间的开发与利用提出了更高的要求[1]。由于基坑开挖深度和周边环境的复杂性,支锚式支护结构已被越来越多地采用。 支锚式排桩支护结构的支点形式有内支承和锚杆两种类型, 适合于土质较差、对周边环境有较高要求的基坑,而桩锚固法主要用于在允许设置锚杆、不受周边建筑(构)围岩的情况下,以及具有可靠锚固力的岩层[2]。 通过大量的工程实践和资料的积累,目前的内支承和桩锚支护技术已经发展得比较成熟、标准化,区域的设计和施工也有一定的借鉴意义,但是在某些特定情况下,必须采取内支承桩锚支护的组合形式。 基于此,本文将以某工程项目为例, 开展对其深基坑内支撑桩锚联合支护施工技术研究。

2 工程概况

依托工程项目主体结构包括两层地下结构, 没有上部结构,将筏板加抗浮桩作为结构基础。 该工程项目为典型的地下空间开发项目。 项目施工区域地质条件复杂,本工程的相对标高为-0.60~3.40 m,而基坑的设计基本标高为-13.30~-14.30 m,深13.90~17.70 m。 本项目选址位置优越,地处闹市区,西侧、南侧、北侧紧邻城区主干道,东侧紧邻居民小区,共18 层筏式居民楼和26 层桩基单元[3]。根据上述情况,确定了基坑侧墙的安全级别。 拟建设的场地地貌单元为江淮山地, 微地貌为山冈、洼地,地势北高南低,表1 为该工程所在区域地质层结构自上而下记录表。

表1 工程所在区域地质层结构自上而下记录表

从表1 可以看出, 该工程项目所在区域地质条件十分复杂,对此,为实现对上层建筑的施工,需要对其深基坑进行支护,采用内支撑桩锚联合支护施工技术,下述将对这一施工技术的具体应用进行详细的设计说明。

3 复杂地质下深基坑内支撑桩锚联合支护施工

3.1 深基坑内支撑桩锚联合支护结构设计

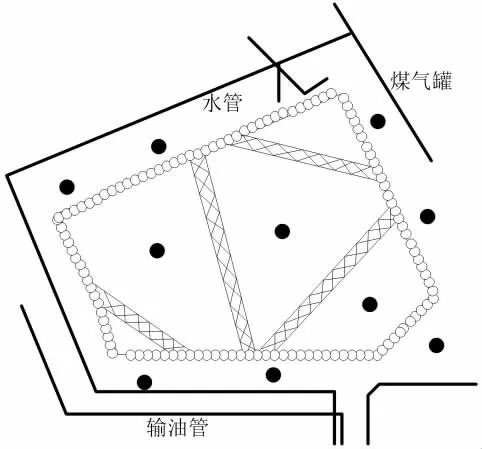

根据该基坑的开挖深度,当地多采用桩锚支护,但由于施工场地四面都是用地红线,外围又是城市道路、居民小区,若采用桩锚支护难以达到变形控制的要求, 而且锚索为隐蔽工程,施工质量较难把控,另外,市建委新出台的文件中也明确指出,锚杆(索)的施工不能超过建筑规划红线,因此,将支护方案定为排桩内支护体系[4]。 围护桩为φ1 000 mm 旋挖桩基,基坑为2 层钢筋混凝土桁架,包括角撑桁架、对撑桁架和侧桁架,共3 个大开口,并在桁架和桁架之间预留16 m 宽的栈桥,供物料搬运和处理。 按施工单位的要求,将63 型起重机安装在栈桥上,并将其架设在一根临时的柱子上。 临时柱全部为钢格板。 图1 为该工程项目深基坑支护结构平面图。

图1 深基坑支护整体结构平面图

根据排桩内支整体支护方案,本项目还设计了若干锚索,并与内支承系统进行了两种组合。 第一种,平面组合:在基坑南侧北端的中段,因角拉索网架不易覆盖,采取桩锚支撑;第二种,垂直结合:由于两层的地下室都是作为商业使用,所以有很高的层高[5]。 由于竖向跨度大,为了降低护桩的弯矩,在北、东、南三侧二层支撑下方各设一列——3 列预应力锚索,如图2 所示。

图2 3 列预应力锚索结构剖面图

通过该结构的支撑能够进一步提升深基坑的承载力,并实现对支护结构变形的有效控制。

3.2 降水、止水处理

根据该工程项目所在区域的地下水条件, 在基坑开挖过程中,采取了不设封闭挡水帷幕的排水方案,只对东侧进行了压密注浆,从而降低了相邻硬化路面和地面结构的开裂。 现场地下水位偏低, 根据周围条件采取了高压旋喷桩+ 管井+ 明排法进行止水。 为了减少地下水的影响,在基坑区设置双管高压旋喷桩,在基坑区安装了两根高压旋喷桩,在-13 m 的粉砂层和-21 m 高的细沙层之间进行,桩径600 mm,弯角90°,桩长7 m。 基坑周边降水井30 个,基坑内降水井3 个。 在基坑开挖后,在基坑的底部设一道排水渠。该排水渠与基坑边缘50 cm,深度30 cm,宽40 cm,在施工期间,对积水坑的涌水量进行严密监控,并根据勘察报告,确定了具体的含水层,在不设旋喷桩的情况下,在-4.5 m 以下设置泄水孔。

3.3 土方均匀对撑开挖与桩结构施工

本项目在西北方向只有一处出土孔, 土方从南到北退台开挖,东西方向为中央和两侧的盆状开挖,以保证两侧的土方均匀地对撑。 在开挖之前,要对原有地形进行重新测量,上报监理工程师审批,并按设计图纸要求,完成围堰附近的排水工程。 在建筑物周围布置必要的水平面标点, 并与固定标线连接,组成一条完整的水平线。 在不会受到施工影响的坚固地面或结构上,以便于在施工过程中对管道标高进行监控,并注意保护标点并做好记录。 北桁架和东北角支撑等南边的土方基本完成后再进行封堵,北侧的土方斜坡与东边的栈桥相连。 预应力锚索孔径150 mm,用螺旋钻机进行干钻钻孔。 由于东面临混二区和居民区,在围护桩后部用两排压密注浆堵漏,灌浆孔的深度不低于0.5 m。 围护桩、立柱桩和工程桩都是在自然条件下进行的。 施工工序为:施工放验线—绘制桩位编号图—确定施工路径—钻机就位与整平—钻机成孔—测孔—清孔—安放桩结构—成孔、回填。在钻孔前,钻头要抬高50~80 cm,启动泥浆泵,让清洗液循环2~3 min,再缓慢转动钻机,缓慢地把钻头放入孔底,缓慢地按压,直到钻杆的底部,再逐步加大钻压,加速钻速。 严格按照设计要求进行喷射、搅拌、提升速率的控制。 为了保证施工质量,提高工作效率,降低水泥消耗,必须做到连续作业。 在输送过程中,应确保输送压力充分、持续输送。 一旦出现停浆现象,为了避免出现断桩、漏浆现象,必须使搅拌头下沉至停浆0.55 m 以内,等浆料恢复后,才能进行注浆搅拌;如果停机超过30 min,应马上进行彻底的清洁,避免水泥在设备、管路中凝结,从而影响工程的正常进行。

4 施工效果分析

在上述论述基础上, 完成施工后为实现对支护效果的检验,按照图3 所示,在支护结构中设置各个监测点。

图3 支护结构平面监测点布置

图3 中黑色实心圆为设置的监测点,为方便论述,对各个监测点依次编号为JC-01#~JC-10#。 针对各个监测点,对其施工后30 d 最大水平位移量进行测定。 根据该工程项目的质量要求,各个点位上的最大水平位移量不得超过20 mm,否则认定工程质量不合格。基于这一要求,对10 个监测点的30 d 最大水平位移量进行测定,并记录如表2 所示。

表2 10 个监测点30 d 最大水平位移量

从表2 中记录的数据可以看出, 由于设置的监测点在支护结构的不同分区当中, 因此每个测点在30 d 时间中最大水平位移量差异较大, 但所有测点上的30 d 最大水平位移量均没有超过规定要求的20 mm 以内范围。 因此, 通过上述实例可以进一步验证, 本文提出的内支撑桩锚联合支护施工技术可以应用于实际工程项目当中, 并且能够有效提高深基坑的支护性能,确保后续上部建筑的顺利施工与使用。

5 结语