轻型装配式房屋构配件开发及快速组装关键技术

2023-08-21陈安生,孙涛

1 引言

装配式建筑最主要的特点是将大量的现场施工和质量控制流程转移到标准化的工厂中完成[1],既有利于建筑整体质量的提高又促进建设效率的提升。 新型轻质高强材料的应用,相对于传统材料具有一定优势, 弥补了传统材料性能方面的不足,对于装配式建筑质量的提升具有推动意义。 我国竹材资源丰富,利用可再生竹材资源以及竹子本身强度高、韧性好的特性,开发性能稳定、耐久性好的新型竹质复合材料、构件及其部品,并通过模块化装配连接技术应用于绿色、健康和节能建筑是未来竹质工程材料和建筑产业重要的发展方向之一[2]。本项目通过型钢结构与竹质复合板式墙体的结合, 开发配套标准化构配件,解决此类小型建筑快速组装关键技术,可实现方便运输、简便拆装、重复使用功能。

2 标准化设计

2.1 整体设计

装配式房屋结构类型通常有型板式、框式与箱式3 种。 其中框式结构具有承载能力均衡、组装灵活、不易变形等特点,适用于可重复使用的临用房搭建。 为达到轻质高强、 运输方便、快速组装以及可重复拆装的目的,同时使房屋具备保温隔热,防水防渗,隔音吸声的使用功能,结构安全可靠,可经受余震、暴风雨等自然环境灾害的影响,设计采用轻钢结构体系和以轻质竹材为基材的复合墙板、顶板和地板围护体系。

对原始的建筑类型进行功能分解开发系列标准化功能单元。 为实现构件标准化目标,减少构件类型,在满足使用要求的前提下,遵循平面布置以简洁、开间与进深尽可能一致的原则,减少不同平面设计的开发,通过标准单元与变体模块的灵活组合,在保证模块通用性组合的前提下,实现不同功能的使用需求[3]。

2.2 模块单元标准化

轻型装配式房屋总体分为钢框架模块和板件类模块。 两大模块分别进行单元化拆分, 其中钢框架模块可细分为地框构件、柱体构件和梁体构件;板件类模块则分为地板、墙板、顶板3 类构件。 如图1 所示。

图1 单元化模块组成图

由于墙体模数化及预制构件标准化受户型整面墙体尺寸的影响,实际应用时会形成标准构件与非标准构件。 墙体模数也受到材料产品的制约,设计墙体的长、宽尺寸以100 mm 作为基本模数,因目前市场供应板材大部分规格为1 220 mm×2 440 mm,考虑最大利用材料,减少浪费因素,将标准化墙体长宽设计为1 200 mm×2 400 mm,厚度则以实际使用场景,兼具性能要求来决定。

3 模块单元

3.1 钢框架模块

钢框架模块由柱、梁、地框等刚性部件组成,其中,柱、梁是核心。钢材Q235B,各部件成型需焊接的部位根据实际施工条件可采用手工焊、自动焊或半自动焊,其材料和施工质量均应符合现行国家标准的规定。

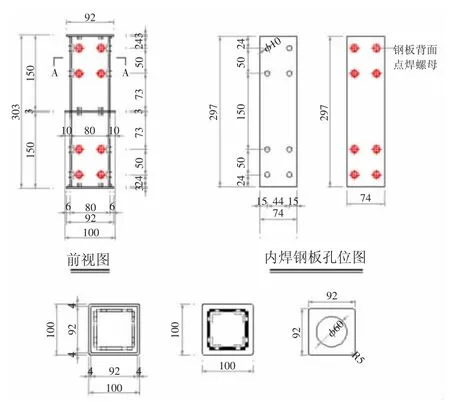

3.1.1 柱

作为钢框架模块的竖向承重构件,柱既要满足承载力、稳定性要求,又要符合方便运输、快速装拆、重复使用的需要。 为利于生产、组装,构件相对统一,经反复计算比选,标准件中将柱分为单柱与组合柱两种, 组合柱皆以两根单柱通过焊接连接件组合而成。如图2 所示,单柱选用壁厚3 mm 截面100 mm×100 mm 方管,预留适合各标高处各向连接孔位,即下端部分孔位与地框固定连接,中部孔位与梁通过连接件连接,顶部孔位通过连接件与屋顶钢框连接。

图2 单柱尺寸孔位图

3.1.2 梁

横梁位于两柱之间, 如图3 所示。 为实现与柱身快速连接,通过设置梁端连接件与杆件焊接而成,在端部连接件上下设有45°角的加劲肋加强,端头钢板上预留螺孔在现场安装对位后与柱身通过螺栓紧固。

图3 横梁组合件

3.2 板件类模块

利用竹束单层板积材及复合板制造的轻质墙体, 不仅具有轻质、高强、保温性能良好的优点,还可以通过对其进行合理的设计与加工,使其结构体系、物理性能满足不同使用功能的要求[4]。板件类模块主材均采用国际竹藤中心研发并取得国家科技成果的竹质工程复合材料,具有竹纹清晰、板面美观、色泽自然,质感高雅的外观。 抗拉强度约为木材的2.0~2.5 倍,抗压强度为木材的1.2~2.0 倍,具有良好的弹性、韧性和顺纹抗压、抗拉能力,为装配式结构用竹质工程材料的可靠性设计提供技术保障[5]。

板件类模块复合结构由木框架、填充芯层、封闭层、面层等构造合成。 对板件模块进行模数化设计,把各个板块划分为不同的单元板件。 优先采用标准化部件,当建筑空间不满足装配化模数要求时, 可通过在模数中断区设置异形构件调节措施达到布设要求,异形构件单独标记设计即可。

3.2.1 顶板

为具备保温、隔热、防水、隔音等功能,顶板采用如图4 所示构造。 木框架层是墙板主受力框架,采用CCA 防腐剂浸泡处理的75 mm×50 mm 俄罗斯樟子松, 填充芯层选用PVC 膜包裹的50 mm 厚玻璃纤维棉, 封闭层使用3 mm 硬质纳米气凝胶填充材料,内面层采用18 mm 竹质装饰面板,外面层则采用10 mm 厚水泥纤维板;封边口条处理用阻燃橡胶;屋顶上部覆盖ABA 合成树脂瓦,在工厂生产完成后即可运输到工地一次安装,无须二次施工。

图4 顶板复合材料构造

3.2.2 墙板

集成墙板构造采用与顶板类似的模块化复合型结构。 内部面层采用18 mm 厚竹质装饰面板,外部面层改用10 mm 厚竹质装饰面板,保留竹材的装饰纹理,并做防水处理;其余包括木框架、填充芯层、封闭层、内面层及边部封口条等构造与顶板相同。

任意抽取3 组墙板材料进行保温性能指标测试, 热惰性指标为0.97~1.4,导热系数不高于0.08 W/(m·K),表明此集成墙板具备良好的保温性能。

3.2.3 地板

根据地板所需的防水防潮、吸音缓冲、抗振动以及耐磨功能,在保持板材模块材料相对一致性的基础上进行改进。 地板木框架层仍采用CCA 防腐剂浸泡处理的60 mm×50 mm 俄罗斯樟子松, 填充芯层选用PVC 膜包裹的30 mm 厚玻璃纤维棉,起隔音吸声,隔湿隔热的效果,封闭层仍使用3 mm 硬质纳米气凝胶填充材料。 内面层采用5 mm 竹质装饰面板或者9 mm厚OSB 板,外层采用9 mm 厚的水泥纤维板,作防水处理。 用阻燃橡胶条进行封边。

4 连接节点

4.1 钢框架连接节点

连接构造是装配式建筑的关键, 尤其是要开发这种适于重复装拆的钢框架,对连接节点提出了更高的要求。为满足既要连接稳固又要便于现场装拆的双重要求, 标准设计将轻钢结构现场连接构件均采用连接片或连接插件过渡并通过螺栓连接,螺栓采用4.6 级与4.8 级普通螺栓(C 级螺栓)及5.6 级与8.8 级普通螺栓(A 级或B 级螺栓),其质量应符合现行国家标准的规定。

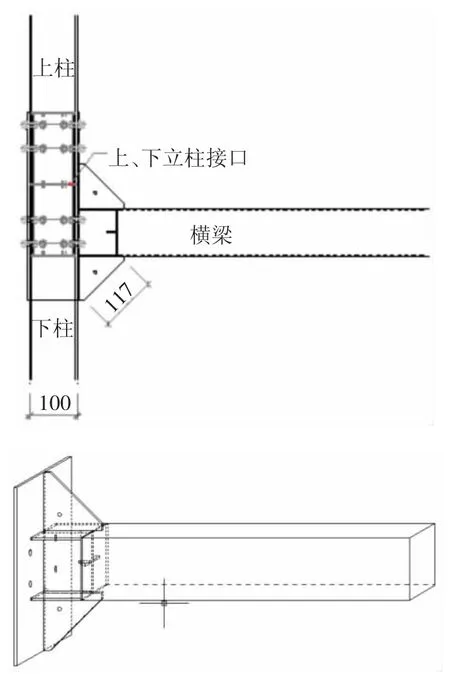

4.1.1 柱的接长

柱纵向采用如图5 所示的连接套管接长, 套管钢板背面点焊螺母,套管上下设置钢肋板以支撑立柱内壁,保护在螺栓拧紧过程中不致造成柱壁变形, 中部设置限位钢肋板实现螺孔准确对位目的。 安装时将上下两根柱段分别套在连接套管外部,端部顶住限位肋板完成定位后,通过相互预留的双排孔位用螺栓紧固完成柱子纵向接长。

图5 柱纵向接长连接件

4.1.2 梁的接长

梁的接长与柱的纵向接长类似。 如图6 所示,设置长度为800 mm 的接长管, 其管外边尺寸与接长梁内腔尺寸吻合,在接长管中部设限位肋条, 安装时先将接长管两端分别套入待接长梁内,再通过预留孔位螺栓连接固定,实现准确快速安装。

图6 梁接长连接件

4.1.3 梁与柱的连接

梁与柱的连接也是通过连接件加螺栓连接的思路实现。如图7 所示,在梁端设方形连接件。 预先将该连接件与梁杆件焊接成一体, 待梁吊装就位后在端部与柱身通过预留螺孔位螺栓连接紧固。

图7 梁与柱连接节点

4.1.4 柱脚固定

柱脚固定也是这类快速装配式建筑的关键技术之一。 为实现快速准确对位,吊装合一,本标准设计在柱脚设置了如图8 所示脚座卡套,将脚座卡套底板上预留孔位通过螺栓与基顶固定,吊装时将柱脚套入脚座卡套内,就位后将卡套侧板上预留的孔位用螺栓与柱身紧固即完成连接。

图8 脚座卡套(单侧)

4.2 板块间的连接

本设计的板块连接重点是墙板。 同样,为实现稳定且快速装拆目标,基本件的设计构造采用类似榫卯结构连接,外加连接卡片或角件固定,并在连接端口均包覆一层橡胶层,起缓冲及防水作用。 为适应不同部位的连接需要,墙板设置成如图9所示的3 种型号。 墙板与墙板间采用在侧端部设置特定凹凸的型号1,在墙板与柱子连接一侧则按型号2、型号3 所示做缺角处理。

图9 墙板连接

5 结语