叉车结构件焊接机器人柔性生产线的设计与研究

2023-08-21吴鹏

1 引言

浙江尤恩叉车股份有限公司(以下简称“公司”)是工业车辆制造企业,产品种类主要为三向堆垛叉车、电动叉车、内燃叉车。 其中,叉车结构件产品原材料主要包括钢材与型材,主要通过剪板、折弯、冲压、气割、焊割、下料、加工、焊接、喷涂等工艺流程,生产出半成品叉车结构件,并根据不同产品的具体配置要求组装相应结构件系统,完成不同型号产品的生产。

车架、门架、护顶架作为叉车关键核心承重部件,其焊接质量、加工精度和外观质量至关重要。 特别是叉车对车架焊接质量的要求达到一级焊缝,从而对焊接工人的焊接技术、设备性能、设备稳定性等都提出了更高的要求。 因为车架是叉车关键的受力承载基体, 叉车上所有的零部件都直接或间接与之产生装配关系,是门架、货叉、护顶架、驾驶室、发动机、驱动桥、变速箱等零部件的承重载体,叉车车架结构是叉车的主要作业承重机构, 车架焊缝的焊接质量和由焊接引起的变形直接关系到叉车的性能和作业可靠性,因此,对叉车车架的焊接要求越来越高。

公司开展了叉车结构件机器人焊接生产线的改造升级,并解决了机器人焊接结构形式及工艺流程优化、生产线控制、焊接误差检测等关键技术难题,实现叉车的门架、车架、护顶架、货叉架等关键结构件使用焊接机器人完成焊接工作。

2 技术解决方案

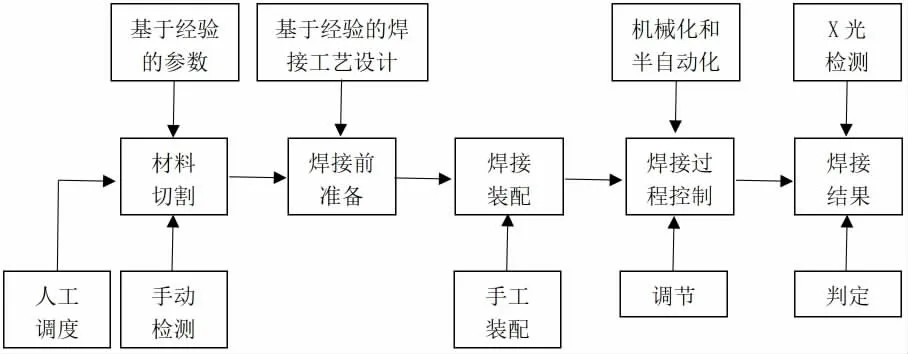

公司焊接生产线改造前的焊接工艺如图1 所示, 主要基于焊接工人的经验,其自动化、机械化程度较低,基本只能满足产量较少或质量要求不高的市场需求, 为适应公司的可持续发展需要,有必要进行生产工艺改造与更新。

图1 焊接生产线改造前的生产工艺

传统叉车结构件焊接车间主要存在以下问题:

1)传统手工焊接的缺点很大,如质量不稳定、生产效率不高、管理成本高、用工成本高、安全隐患较大,焊工患尘肺病的概率较大。

2)工艺设计和产品可制造性分析仍然依赖个人的知识和经验,产品焊接制造缺乏灵活性,生产线快速复制能力不强,因此,要实现可行的工艺计划,必须不断地“试错”。 提高产品一致性、提高制造灵活性、提高制造效率,是从传统叉车焊接车间向叉车焊接柔性车间转变的重要做法。

在工业发达国家,信息、机器人、自动化、传感器等技术被广泛应用于工程机械、汽车、飞机等制造领域,生产过程逐渐数字化和智能化。

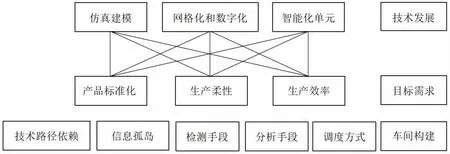

通过比较国内传统叉车结构件焊接车间与国外工程机械典型柔性化车间,形成如图2 所示的生产要素图谱。 结构件焊接车间充分利用先进成熟的技术手段,如仿真建模、网格化和数字化、智能化制造单元等,实现产品标准化生产,提高生产柔性和生产效率。 叉车结构件焊接车间需满足技术发展、目标需求、车间构建等维度要素。

图2 叉车结构件机器人焊接车间生产要素图谱

叉车结构件的焊接自动化及焊接精度的提升是整个工程机械行业乃至重工业的困难点。 同时,实现叉车结构件研发设计与制造的协同,减少样机试制成本,缩短新产品研制周期也是整个行业追求的目标。

为了攻克叉车结构件加工制造过程中的业务痛点, 公司决定实施“叉车结构件机器人焊接柔性生产线改造”项目,实现“提效降本”的目的。

近年来,公司积极推进叉车结构件自动化率提升,大力推广焊接机器人应用于叉车的后桥、油箱、门架、车架、货叉架等结构件焊接,以确保结构件焊缝质量稳定可靠。 公司采用的生产方案如下。

2.1 生产纲领要求

应满足以下年均生产目标:月产结构件3 000 件(按3 145 mm×1 650 mm×1 785 mm 结构件计算)。

2.2 适应结构件规格

结构件材质:Q345、Q460、Q550、Q690、Q800、Q890、Q960。

结构件(车架、门架、护顶架)最大外形尺寸:3 145 mm×1 650 mm×1 785 mm(长×宽×高)。

结构件最大质量:1 040 kg。

2.3 物流和工艺要求

结构件焊接生产线初步方案不考虑智能物流系统,通过行车实现焊接结构件的转运及装卸, 即可完成对车架、门架、护顶架的焊接。 工艺特点是两次拼装、加热,两次焊接成型。

2.4 主要设备

公司采用的设备用于以上所提到的结构件的自动化焊接,设备主要由弧焊机器人、焊接电源、焊接变位机、清枪剪丝站、控制系统等组成。 操作人员只需将组对点固好的结构件放到变位机上,利用挡块定位,螺栓压板压紧后,直接调用相关程序即可完成自动化焊接。

焊接机器人由于具有生产过程自动化、劳动强度小、生产效率高、产品焊接质量稳定、可持续作业等优点,在工程机械系统中得到了广泛应用[1]。

2.5 工装夹具

夹具设计是叉车结构件柔性化生产中的重要环节, 考虑到叉车型号的繁杂多样,其结构件零部件必然也非常多。 在综合考虑生产成本及生产效率等因素后, 公司设计可适用不同叉车结构件焊件的工装夹具。

工装夹具主要基于硬件与软件进行生产防错,硬件方面是因为对应的夹具头只能装夹对应的叉车结构件焊件,软件是通过焊接机器人的触觉来确认所选的示教程序是否对应相应的焊件,其主要原理是基于焊件产品的大小、结构外形及焊缝分布的不同,焊接机器人在感知、识别时其行走的方向、距离、位置也不同。按照焊接工艺和叉车结构件的技术要求,公司自制了多套工装夹具,其主要特点为:(1)降低焊接应力, 减小焊接变形;(2) 可实现多种叉车结构件的焊接生产, 一套夹具就可完成几个产品或几十个产品的需求[2];(3)更换不同工装夹具,能自动调用相应的焊接程序;(4)降低劳动强度。

2.6 焊接监控系统

叉车结构件机器人焊接柔性生产线采用先进的信息化管理技术实现车间焊接设备联网,进行工艺管理、生产管理、成本管理、设备管理、品质管理,具备焊接过程管理和数据统计分析等功能,可详细记录焊接工艺、作业者信息、工时信息、耗材消耗等生产信息, 实现了焊接过程、 焊接质量等的追踪溯源,具体如图3 所示。

图3 焊接车间监控系统

3 机器人焊接生产工艺总结

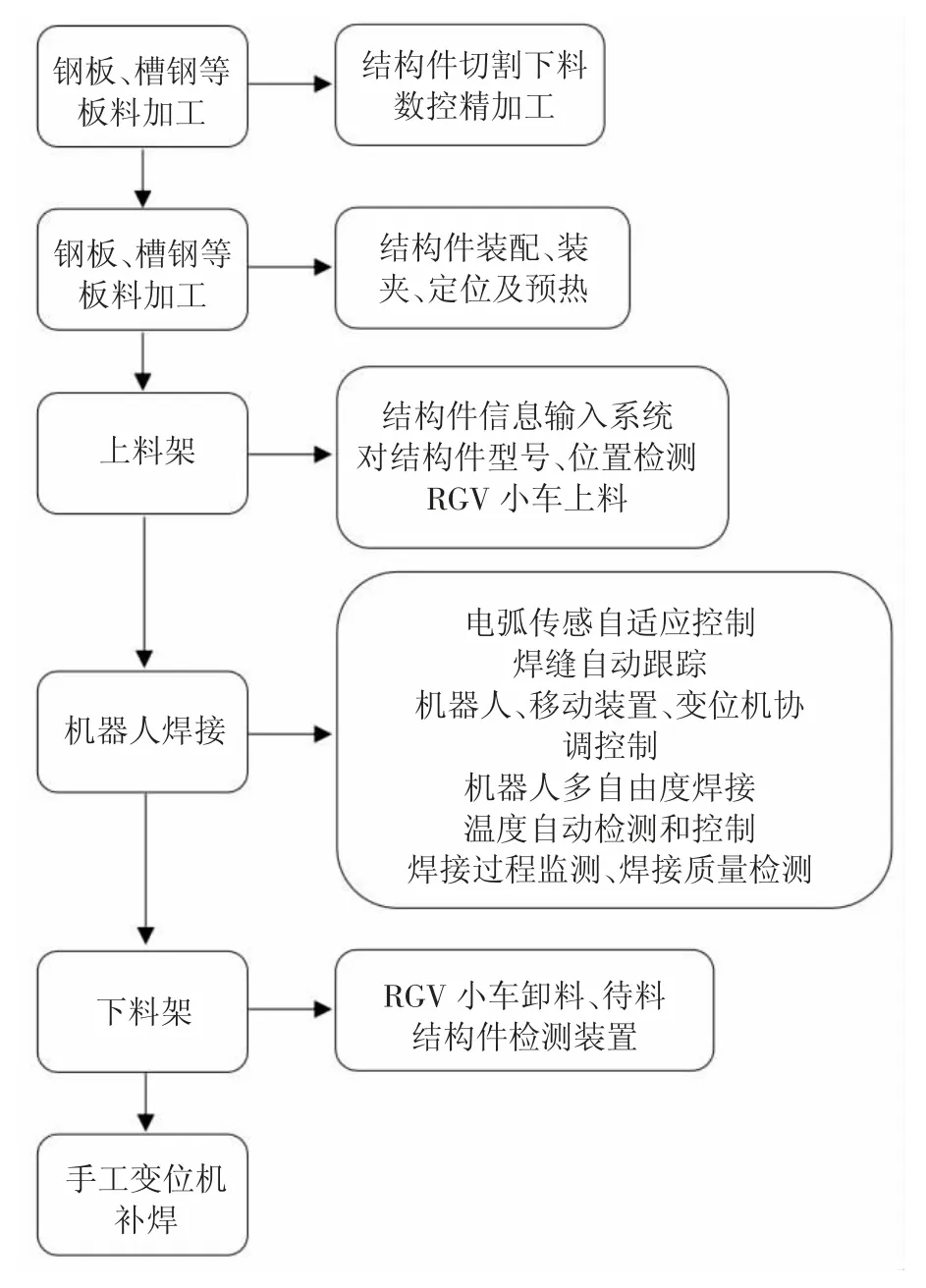

机器人焊接自动化和柔性化程度高, 通过改变焊接机器人的示教程序与更换相应的工装夹具, 可完成不同叉车焊件产品的焊接,满足叉车不同结构件焊接生产的实际需要。 叉车关键结构件通过应用机器人焊接后, 产品的外观和质量大大提高了。 该生产线自经过一年多的试运行,累计完成叉车的门架、车架、护顶架、货叉架等结构件焊接共计10 000 余件,生产效率提升40%,焊接操作工人缩减30%。叉车结构件机器人焊接柔性生产线如图4 所示, 能够适应多种规格焊件的柔性化焊接。

图4 叉车结构件机器人焊接柔性生产线流程

叉车结构件机器人焊接柔性生产线关键技术的突破及自动化车间的建设, 是智能制造技术在传统叉车工业产品生产中的重要应用,改变了传统手工焊接生产模式,形成了以机器人焊接为主、人工修复焊接为辅的自动化焊接线模式。

总之,在设计叉车结构件机器人焊接生产线时,必须考虑不同焊接机器人的性能不同,其实际应用效果也会有所不同。但必要的基本选择要求则需考虑以下原则。

1)选择焊接控制系统时,除考虑焊件所需的焊接工艺外,焊接控制系统与机器人的连接通信也尤为关键, 以此确保叉车焊件产品质量的一致性或稳定性。

2) 设计该机器人焊接生产线的目的是提高生产效率、生产质量和安全,在叉车结构焊接生产线的设计之初,就要充分考虑如何确保人、机器和材料的安全。

3)在焊接生产线正式投产前必须进行生产调试,提前发现并解决潜在的问题,确保满足叉车焊接生产的需要。

4 预期目标

1)实现叉车结构件机器人焊接生产管理数字化、控制管理实时化,实现叉车结构件进出工位、工装及智能机器人的快速稳定柔性化生产,完成叉车结构件复杂轨迹的自动焊接,实现柔性化、自动化的焊接制造。

2)针对不同规格、不同材质叉车结构件在不同环境中机器人柔性化焊接的加工方法及其加工工艺, 建立叉车结构件焊接工艺企业标准和数据库, 使公司在叉车结构件机器人焊接领域达到国内领先水平。

3)通过研究、使用机器人对叉车结构件的焊接,积累对叉车结构件机器人焊接使用经验, 提高叉车结构件焊接的柔性化、智能化焊接水平,推动叉车结构件机器人焊接柔性生产线的普及。

4)通过设计、试制、加工生产、组装调试、试验到使用这一系列过程,公司要达到可独立设计、研制、建设标准叉车结构件机器人焊接柔性生产线的能力。

5)新产品研制周期缩短10%、生产效率提升40%,焊接操作工人缩减30%、产品不良品率下降35%。

5 项目成效

随着叉车制造对产品性能、产品可靠性、生产效率、生产成本等的要求越来越高, 以信息技术为牵引的柔性化焊接制造,不仅大大减少了对人力物力的依赖,还可以大幅度提升焊接质量与效率,确保了叉车结构件焊接生产的质量和安全性。通过建造叉车结构件机器人焊接柔性生产线, 掌握了叉车结构件柔性装配、智能焊接和自动物流等共性关键技术,已在公司叉车关键结构件产品上进行了生产应用, 得到市场的普遍认可和好评,项目主要实际成效如下。

1)经过一年的实际生产证明:叉车结构件采用机器人焊接生产线进行批量生产是完全可行的。

2) 运用机器人能提升叉车焊接生产线的柔性化程度,以及能够提高工业车辆关键零部件焊接质量, 值得在叉车制造行业大规模推广应用。

3)焊接机器人在叉车制造工艺中的应用,不仅可以提高叉车制造的生产效率,还能在提升叉车的制造质量。