基于远控技术的岸边集装箱起重机

2023-08-21姚宇宏

姚宇宏

上海振华重工(集团)股份有限公司 上海 200125

0 引言

目前,国内岸边集装箱起重机(以下简称岸桥)的位置控制精度相对比较差,特别是大小车均采用编码器定位,必然会造成较大累计位置误差。在大小车的全行程中,通常只配置一个同步点,位置的校准效果也很差,完全依靠起重机司机的操作技能手动调整大车、小车、起升机构的位置完成对箱作业。随着科技的进步和创新,岸桥作为集装箱码头关键装卸设备,性能得到了快速提升,逐渐变得简单化、精准化、智能化。岸桥司机室内的作业环境较差,噪声大,作业空间狭窄,极易得职业病。基于此,国内集装箱码头正在寻求一种新的解决方案,于是近年来国内外港口领域已相继涌现了一些配备远程控制技术的岸桥的自动化码头,而且一些码头开始将老旧岸桥改造成远程控制岸桥。

1 岸桥的远程控制流程

岸桥的远程控制是将司机从岸桥司机室内解放出来,将岸桥操控台放在地面的远程控制室内。该方案不仅解决了岸桥控制精度差的问题,同时还配备有电子防摇、防扭、前大梁防撞和大车防撞、高清视觉CCTV等系统。远程控制方式由司机在远程控制室内选择地面集卡车道或贝位,并发出Pick Up 或Set Down 指令,岸桥PLC 根据收到的指令确定大车、小车、起升等的目标位置,以及吊具的姿态信息,并将这些信息发送给岸桥,岸桥即可根据指令逐一定位目标位置 ,并经岸桥防摇和防扭后完成装卸。岸桥远程控制流程图如图1所示。

图1 岸桥远程控制流程图

图2 大车BTG 的系统图

2 大小车位置精准定位的硬件组成及测量原理

2.1 大车位置精准定位

通常岸桥在大车车轮上安装一个绝对值编码器以测量大车的位置,但在长距离运行后编码器的累计误差通常会很大。大车位置只能作为参考,仍需依靠司机室手动调整大车来匹配集卡或贝位;而远程控制岸桥采用了位置测量精度很高的BTG 测量系统,其精度可达到毫米级别。

大车位置BTG 测量系统由BTG 天线、若干磁钉和车轮增量编码器(HTL)组成。这套系统采用RFID 射频技术,每个磁钉用于存储磁钉所在的绝对位置,当天线经过磁钉的上方时就能读出磁钉的绝对位置信息,大车的位置即可由该磁钉的绝对位置和磁钉相对天线的中心位置信息计算出来。

在国内某远程控制的岸桥上就采用了BTG 测量系统装置,其中包括RFM100 天线、磁钉和车轮器编码器,定位精度为2 mm。当RFM100 系统天线编码经过磁钉上方时,可对测量范围内的磁钉充电,读出磁钉里面存储的绝对位置编码,并计算出相对天线中心的位置以及计算出大车的绝对位置。同时,岸桥PLC 通过将大车绝对位置写入大车车轮增量编码器以同步位置信息。这套BTG 系统通过多次位置同步大车位置信息,从而提高了位置测量的精度,而普通岸桥在大车全行程中通常只同步1 次,导致位置校准效果较差。BTG 系统组成如图 2 所示。

2.2 小车位置精准定位

小车位置定位与大车位置定位相似,小车运行速度快且行程较短。BTG 测量系统由BTG 天线RFM050、若干磁钉和小车车轮编码器组成。天线安装在小车结构上,并跟随小车一起运行,磁钉安装在黑色支架上,每根支架配有2 个磁钉,并固定在大梁结构的内测。图3是BTG RFM050 安装实物图。

图3 小车上BTG 的安装实物图

2.3 小车BTG 的调试原理

国外某HCT 项目的BTG 系统天线采用RFM050 型号,通讯采用Profinet 方式,岸桥电控为ABB 的电控系统。打开ABB 的工程软件Automation Builder,并切换到Profinet 页,通过SCAN 到未知设备,分别配置设备名称和设备IP 地址。

1)测量磁钉在大梁上的实际位置

如图4 所示,先测量磁钉的物理位置数据,从后大梁缓冲器开始测量,分别为Buffer-01、Buffer-02、Buffer-03、……,并记录测量数值,如表1 所示。

表1 磁钉测量数值表

图4 磁钉测量位置示意图

2)打开BTG Programming Tool,将测量数值转化为表2 所示磁钉位置编码,并编码工具将编码写入对应的磁钉。

表2 磁钉编码信息

当小车前后运行时,BTG 天线每经过一个磁钉就会读出磁钉内的位置编码,并解码成位置信息。然后,岸桥PLC再计算出小车的绝对位置,并写入车轮编码器。小车BTG 系统天线每经过一个磁钉就同步1 次小车车轮编码器的位置信息。岸桥PLC 计算出小车位置的公式为

式中:ABS_POStransponder为BTG 天线的中心位置,依靠绝对值编码器读数;REL_POStransponder为检测到的测定磁钉相对于天线中的偏移位置。

3 起升高度的精确定位以及吊具姿态定位

3.1 起升高度目标位置的精准定位

HCT 岸桥采用了ABB 的船型扫描仪,该船型扫描仪由1 个带有激光测距的摄像机TPS unit 组成,安装在小车海侧的中心线上,其功能是通过摄像机扫描船上的集装箱外形,形成一条集装箱的轮廓线。岸桥PLC 控制系统根据这条轮廓线设定起升目标高度并完成集装箱装卸,进而设定防撞保护以限制小车速度防止碰撞。图5 为船型扫描安装方式示意图。

图5 船型扫描安装方式示意图

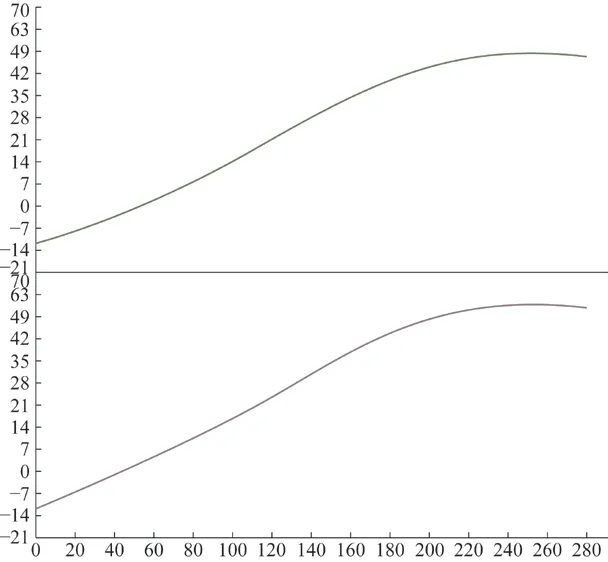

1)船型扫描仪(SPS)计算船舱上集装箱高度

当小车初次经过船上时,先定义起升高度的安全运行路径,即通过检测吊具到集装箱顶部的距离,以确定小车可以运行的安全路径,如图6 所示。小车每次经过船舱都会扫描测量船上集装箱的轮廓,在集装箱装卸过程中,只要岸桥的吊具发生开锁或闭锁动作,SPS 会立即更新船舱上现有集装箱的高度,如图7 所示。

图6 设定安全轨迹

图7 小车运行过程中测试集装箱的高度

当吊具在集装箱之间或船舱内时,SPS 会根据集装箱的高度设置防撞保护,小车自动减速,避免发生碰撞。

2)集卡扫描(VAS)计算集卡上集装箱高度

HCT 岸桥采用了ABB 的集卡扫描仪,该集卡扫描仪(VAS)由1 个带有激光测距的摄像机TPS unit 组成,原理与船型扫描仪(SPS)相同。集卡扫描仪通常安装在中梁的右侧,能精确扫描出集卡上集装箱的高度轮廓,岸桥PLC 即可根据集装箱的轮廓计算出起升的目标高度。

3.2 吊具在小车方向的位置定位及吊具姿态

1)吊具的位置通常用LPS 系统测量

如图8 所示,HCT 岸桥上的LPS 由安装于小车架的红外测距摄像机LPSX11 和安装于上架红外反射板LMH100 组成。小车架的摄像机通过坐标转换将反射板的物理坐标系转换为相机的坐标系,从而测出吊具相对小车位置的偏移量,故岸桥PLC 能根据小车位置和吊具相对小车的偏移量计算出吊具在小车方向的位置。

图8 LPS 元件组成图

2)吊具姿态

岸桥在装卸集装箱过程中,LPS 摄像机可测量T1、T2、L1、L2、S1、S2等变化值,计算出吊具的倾斜和旋转角度,如图9 所示。

图9 吊具的倾转角度

①Trim 角度的计算公式为

式中:T3为吊具长度方向2 个锁销中心线之间的距离。

②List 角度的计算公式为

式中:L3为吊具宽度方向2 个锁销中心线之间的距离。

③Skew 角度的计算公式为

式中:S3为吊具长度方向2 个吊具锁销中心线之间的距离。

当吊具在海测船舱上装卸集装箱时,岸桥PLC 将记忆吊具的倾转角度。每当吊具回到海测时,吊具会自动回到吊具记忆的倾转角度,从而大大地提高了作业效率。

4 远程控制岸桥实际作业效果分析

4.1 远程岸桥司机操作情况

1)岸桥司机不能像传统作业模式随时了解岸桥周边的整体环境信息,而要通过远控操控台上方的多面显示器通过反复切换界面了解全部情况,会出现感知上的滞后效果。

2)建议可以优化显示界面,集成同屏显示多角度现场画面,模拟岸桥司机室现场感知。另外,增加远控司机室的远控操作技能。

4.2 远程控制岸桥的效率分析

远控控制系统不仅增加了岸桥的定位精度,同时也要考虑提高作业的效率和安全。提高作业效率主要从以下2 方面改进。

1)吊具防摇功能的作用

影响集装箱岸桥装卸效率的主要因素有小车运行及停车后,吊具和集装箱会在一定范围内摆动,等待吊具稳定会延长单箱作业时间。为了提高岸桥生产效率,电子防摇LPS 就能解决这一难题。主控PLC 通过LPS 系统获得吊具的位置,控制小车的运行速度以便跟随吊具的速度而达到同步运行、同步停车,从而有效地控制吊具的摆动幅度,且无需考虑传统作业模式下岸桥司机因防摇启动时眩晕的情况。

HCT 岸桥采用了ABB 的LPS 防摇系统,该系统由安装在小车架上的红外测距摄像机LPSX11 和安装在上架上红外反射板LMH100 组成。

2)吊具的防扭功能的作用

当起升吊具较低而钢丝绳较长时,岸桥吊具通常会发生晃动,影响作业效率。若增加防扭机构就能提高效率,该机构可通过逆向作用力使吊具快速稳定,从而提高作业效率。目前,使用较多的前大梁头部增加防扭装置,每套装置由电动机、减速器、螺杆驱动机构、限位等部件组成,这种装置具有反应时间短、定位精准等特点。

另一种防扭方式是将小车架上的固定滑轮组变更为滑移模式,滑轮组的移动由变频电动机控制,这方式的缺点是滑轮滑动时产生的摩擦力很大,增加了维修次数和成本。目前,远控岸桥的平均作业效率还不是很高,远控司机需要加强作业培训。然而,随着远控技术和其他自动化技术(如信息物理系统CPS 和光学字符识别OCR)的成熟,远程岸桥作业效率有望赶上并超越传统作业也效率。

5 远程系统控制中的难点以及解决办法

5.1 大小车定位精度的提高增加维修难度

HCT 岸桥PLC 设置了常规的BTG 故障检测,实时监控BTG 磁钉的状态。当检测到丢失一个磁钉信号时会报预警,丢失2 个磁钉信号才会显示故障。因此,当有预警出现时,需要安排维修检查,而小车BTG 系统安装在振动的小车结构上,经常会出现这类故障。

1)BTG 故障检查和解决方案

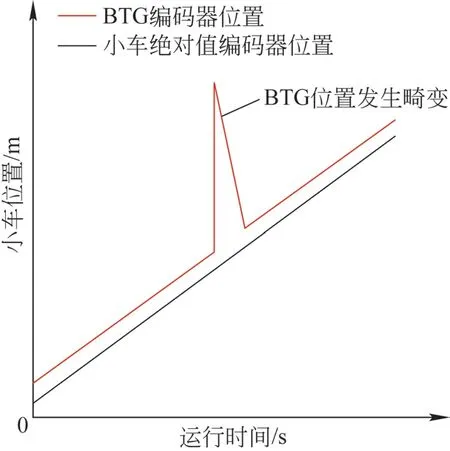

首先检查磁钉和BTG 天线之间的检测距离是否发生变化并超出了允许范围,然后检查磁钉是否已经损坏和失效。如图10 所示,可通过CMS 波形记录功能同时记录和比较小车BTG 编码器位置和小车卷筒编码器位置,通过对比判断BTG 编码器波形是否连续和发生畸变来判断磁钉信号丢失和损坏。

图10 小车BTG 监控图

如图11 所示,ABB 的功能软件Automation Builder可记录变量的波形,图中的绿色曲线表示BTG 位置,红色曲线表示小车卷筒编码器位置。小车卷筒编码器的位置一直是连续的,可通过检测BTG 编码器的位置是否连续来判定磁钉是否丢失。如果发生畸变,这可以确定该位置的磁钉没有检测到。

图11 BTG 和绝对值编码器位置对比

5.2 激光测距摄像机镜头易污染

船型扫描仪SPS、集卡扫描仪VAS、LPS 都采用激光测距摄像机,摄像机镜头容易污染,需要定期的清洁摄像机镜头。船舶在装卸作业过程中,船舶水平漂移量和垂直高度都会发生变化。如果不做调整,就增加了作业难度。解决方法是SPS 船型扫描仪通过实时测量集装的高度的方式来捕捉这些外部变化因素。另外,只要大车位置变动,就会使老旧的安全路径全部失效,需要重新扫描船舱上集装箱的轮廓并设定安全路径。

6 远程控制系统中的视觉辅助系统

远程控制系统中司机远离现场岸桥,必须借助强大的CCTV 系统代替人眼观察场地和集装箱周围环境。HCT 岸桥上最重要监控点是安装于小车架的3 个摄像机具有自动变焦功能,能自动跟随吊具并实时显示画面。如图12 所示,摄像机62 监控吊具的陆侧面,摄像机63 监控吊具的海侧面,摄像机61 自动跟随吊具运行。HCT 岸桥上的摄像机监控还包括监控大梁俯仰功能的摄像机、大车轨道摄像机以及监控整个岸桥下整个作业面的摄像机。随着远控岸桥的不断发展,有些岸桥还增加了监控吊具开闭锁的摄像机。

图12 HCT 岸桥监控吊具摄像机

远程控制系统具有强大的视觉监视系统,不仅能辅助司机操作吊具装卸船,还可根据需要自由切换到俯仰和大车运行的画面,且只需发送简单的指令即可完成集装箱的装卸。图13 为 某自动化项目的远程控制台。

图13 某自动化项目远程控制台

7 结语

随着集装箱码头自动化和智能化的发展,RIFD 射频TG 位置测量、LPS 和TPS 激光测距摄像机、高清CCTV 视觉系统正广泛应用于岸桥,远程控制岸桥技术也将迎来更广阔的市场,近年来已有越来越多的港口采用了远控岸桥作为集装箱装卸设备。