电信5G 定制网+工业PON 双千兆在化工厂区应用的研究

2023-08-19卢国伟牟鸣

[卢国伟 牟鸣]

1 引言

化工厂区属于石化企业生产区域环境,包括各种金属管线、罐塔装置、复杂钢结构、化学燃料运输车辆,各类在厂区内防爆区域部署和使用的设备都要求具有国家防爆认证,且能工作长期稳定,故障率低[1]。而传统的交换机以太网不够灵活,覆盖距离受限,且对高低温、湿度、防尘、供电的抗干扰能力难以达到化工保障要求,网络调整、升级、扩展受限。

为此,传统化工厂区网络亟需变革,要构建面向工业互联网应用场景的高品质网络,实现电信大数据、互联网数据、视频监控数据与石化产业大数据有机整合。

2 化工厂区通信网络亟需解决

(1)网络割裂,能力单一。五类线易干扰、多类型工业协议不互通。网络部署复杂,网络层级随着接入设备增加而增加,网络管控和维护比较困难。

(2)信号盲区多,屏蔽严重化。工厂区面积大,生产区域和办公区域分离,室外部分区域内罐体装置多,室内部分密闭空间多,导致无线信号覆盖盲区多。

(3)人员体系庞大,管理追溯难。易燃易爆区域多,人员巡检路径、是否进出防爆区等往往靠员工的自觉性,没有形成对危化品全生命周期数据以及各部门监管所需数据进行集成和存储的一体化全生命周期管理手段[2]。

(4)布线复杂,缺乏云网规划。化工厂区网路缺乏云网规划的能力,只解决了工厂内的网络部署,但缺乏对厂区外网连接和石化上云业务的考虑,不满足发展工业互联网的需求。

3 电信“双千兆”在化工厂区应用方案概述

3.1 设计思想

2016 年10 月,国家工信部出台《石化和化学工业发展规划(2016~2020 年)》,提出科技创新集成化、安全环保生态化的发展原则[3],重点打造石化国家级石化绿色工厂、两化融合示范企业。2021 年3 月,工信部印发《“双千兆”网络协同发展行动计划(2021-2023 年)》通知,在重点行业要加大千兆光网和5G 网络建设力度,丰富应用场景,进一步发挥“双千兆”网络在拉动有效投资、促进信息消费和助力制造业数字化转型等方面的重要作用,加快推动构建新发展格局[4]。

中国电信以5G 定制网和工业PON 为代表的“双千兆”方案,因其抗干扰、无源、可覆盖距离远等优势,可以从石化厂区局部内网、信号盲点与传统以太交换网络形成衔接,加强网络覆盖,节省全网更换的大规模投资。

其次,“双千兆”网络能向厂区数据采集点提供千兆接入能力,具有超大带宽、超低时延、抗干扰、无源节能等特征,先进可靠[5]。

第三,“双千兆”+云网融合技术,助力打造“石化智云”工业互联网平台,最大发挥云边协同的优势,实现过程控制层、生产营运层、经营管理层的纵向集成,促进智能化工厂区新一代生产营运指挥模式。

第四,提升企业的全面感知能力、优化协同能力、预测预警能力和科学决策能力,聚焦生产管控、安全、环保等核心业务领域应用,以摄像头、音视频记录仪、无人机、AGV(Automated Guided Vehicle,自动导引运输车)、传感器等为智能应用设备,打造以下应用场景,如表1 所示。

表1 应用场景与关键技术

3.2 方案架构

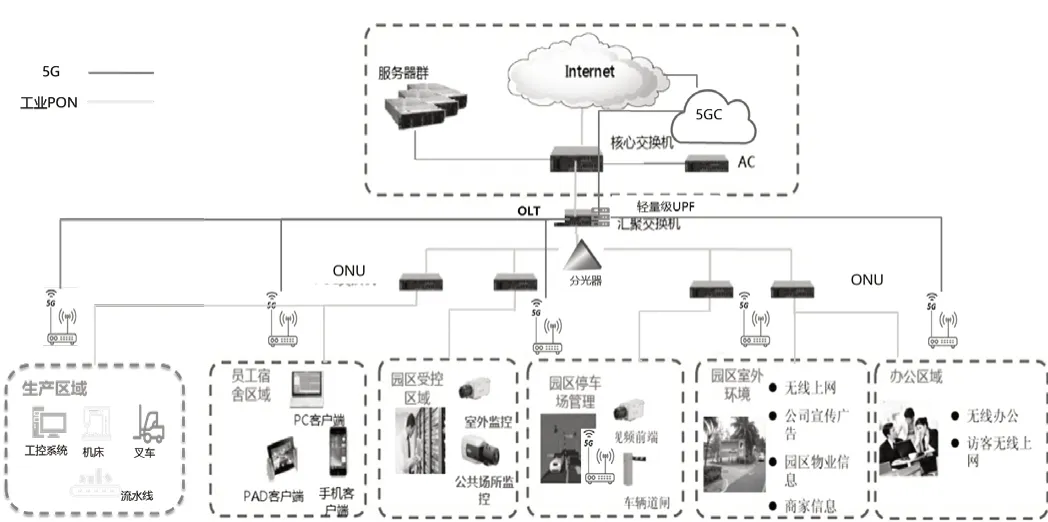

通信涉及总体架构如图1 所示。

应用层:分析应用数据,利用工业大数据分析平台,连接工业应用系统,通过云网融合和能力开放,打造包括工作台、三维数字工厂模型、6 大功能模块的工业数据指挥中心,实现智能生产指挥。

平台层:集中收集上报数据,保存数据,为上层应用提供数据,并提供建立数据关联模型,解决了企业信息孤岛的痛点,并最终实现数据互通。

网络层:其中,5G 定制网采用比邻模式,本地处理,云边协同,其优势如图2 所示。

图2 电信5G 比邻模式定制专网拓扑与优势

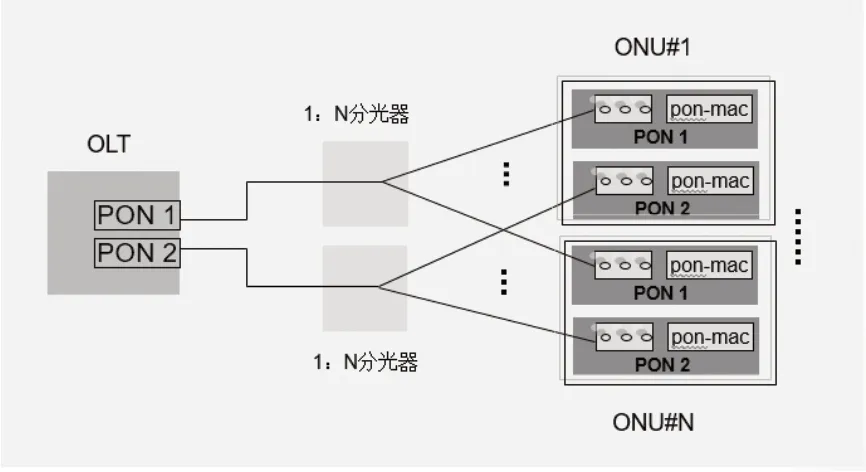

而工业PON 光网的部署优势如图3 所示[6]。

图3 电信工业PON 优势

接入层:厂区终端设备统一接入,实现工业设备及管理互联。

4 应用案例

广州电信采用“双千兆”网络方案,如图4 所示,联合中兴通讯股份有限公司、石化盈科信息技术有限责任公司,共同打造高质量网络与石化算力平台,创新广州石化5G 工业应用。

图4 广州石化厂区“双千兆”网络方案

4.1 现场-消防-应急三位一体融合通讯调度平台

统一接入调度平台的数据传输必须确保高可靠性、高稳定性、高安全性,因此采用工业PON 作平台侧的接入段必不可少:当一路ONU 设备端口故障中断时,快速进行主备链路切换和业务恢复,同时PON 网络设置ONU安全注册机制,下行数据传送天然加密,上行数据传送时分机制隔离,实现高安全性保障。对于下沉至厂区的OLT 设备,主、备用的 OLT PON 端口均处于工作状态,光分路器采用 2 个1∶N 光分路器,可以满足 TYPE D 倒换机制保护的部署要求[6],如图5 所示。正是内网接入的PON高可靠性,确保平台7*24 小时高可用在线营运,如图6所示。

图5 PON 的TYPE D 保护倒换机制

图6 广州石化“现场-消防-应急指挥中心”融合通信平台

4.2 智能生产异常实时监管

智能生产异常监管在传输网络主要依赖5G 专网的安全性和应用匹配能力:厂区用户共享内部同一个DNN(Data Network Name,数据网络名称),UPF 下沉专属广州石化通道,并与其他用户5G 外网隔离通道对接,保证客户业务端到端安全隔离。其空口侧GBR(Guranteed Bit Rate,保证比特速率)保障基站侧配置切片与TAC(Tracking Area Code,跟踪区码)映射,达到不同应用不同QOS 保障[7]。

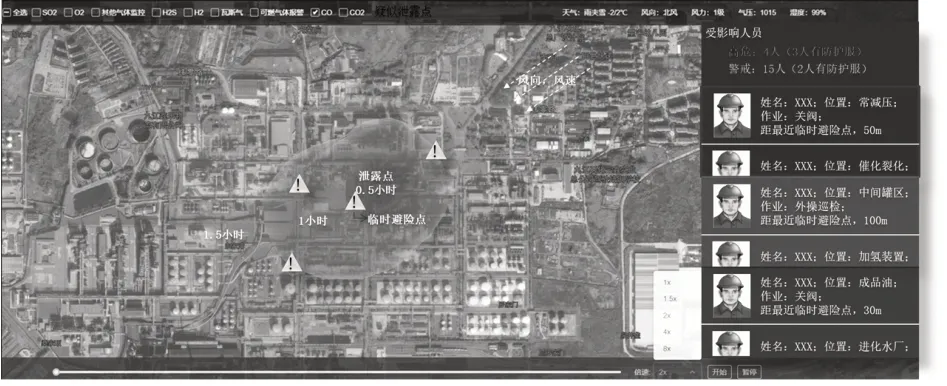

基于生产数据识别模型及规则,通过5G 防爆智能移动巡检终端,在可视化场景中实现现场巡检人员的巡检内容和巡检轨迹的实时回传;基于5G 音视频记录仪的实时记录内容,通过AI 智能分析,实现现场表数据识别。识别现场异常,自动生成异常记录。如图7 试验可燃性气体泄露后调度避险的示例场景。

图7 生产数据实时监督示例

4.3 现场作业安全智能监管

国家出台的智能装备标准协议如图8 所示,主要用于规定智能传感器、智能仪表等智能装备的数据字典、通信协议、接口、集成和互联互通、优化等技术要求,解决生产过程智能装备之间,智能装备与物流系统、检测系统、工业软件、工业云平台之间数据共享和互联互通问题[8]。

图8 智能装备标准子协议

图9 现场作业安全监控大屏

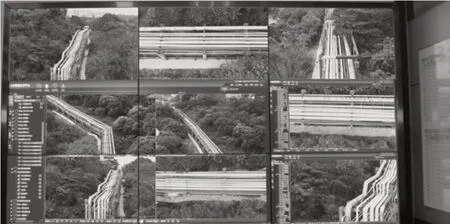

图10 5G 无人机+AI 管线巡检

而石化因其生产流程复杂性、生态多样性,使得厂区现场设备种类繁多,接口和总线协议不统一,多数生产设备并非符合上述智能是非标总线接口和非标总线协议。为了实现设备的互联互通和监管,实现设备数据采集,PON数据采集网关终端,支持内置 OPC-UA 服务器,MQTT client/server,支持 HTTP 通信及 web server,解析现场总线及实时以太网协议实现数据采集;最终实现通过协议转换实现异构通信协议到统一协议的映射,实现现场通信协议的统一,降低设备组网的难度,实现访问统一性通过协议兼容将不同的网络和通信协议统一映射成统一协议[6]。混合定位、人工智能、射频识别技术,实现人机具数字化管理和现场直接作业不安全行为自动识别,变革现场作业票管理模式和流程,实现现场作业智能管控,提升企业本质安全能力。

4.4 空地一体化无人机管线巡检

石化厂区的管线覆盖面积广,纵深距离远,而且环境敏感,传统的有线网络无法覆盖风险盲点。无人机5G 在线摄像头实时回传的影像及图像,识别现场异常,自动生成异常记录。整合激光雷达、云台视觉、红外等对障碍物的识别以及地形定位侦测技术,利用AI 技术,建立典型移动作业监护场景,对利用5G 传输的低时延的现场监控视频流进行计算分析,及时发现偏离作业管理规范的不安全行为,形成现场异常信息(包括管线泄漏、温度异常、施工作业等)的自动采集、识别、分析、在线监测预警、统一管控治理等功能的一体巡检机制。

4.5 大数据辅助智能VOCs 溯源

在双千兆网+石化智云平台基础上,广州石化开发“点、面、域”多源融合VOCs 立体监测预警溯源应用软件,用5G 机器人、AGV 等工具,对挥发性有机物(VOCs)进行全方位、全天候、全时段的监测管控与精准治理,如图11 所示,极大地提升厂区环境保护能力和绩效。

图11 VOCs 监测溯源示例

4.6 泵群智能化诊断

泵群通过传感器采集设备的振动、温度、电流数据,以双千兆网络全面覆盖厂区的能力,将数据传输至网关,利用WAN 接口将数据传输至石化智云平台服务器,平台应用AI 分析能力建立的比照标准阈值或模型进行匹配,以此进行潜在风险分析、预判。该架构能实现本地化或远程对数据的监测和诊断,推进设备运行维护智能化、机泵房值守无人化、设备全生命周期数字化,实现设备运行本质安全[10]。

图12 泵群智能化诊断

5 创新效果与经济效益

创新点一:统一数据采集接口标准,提升网络覆盖和传输能力。

本项目满足化工设备具备的RS232/485、以太口、光口等多类型接口连接要求,提供可靠、稳定的网络传输能力,使得海量化工设备能够实现快速联网的需求。项目实施后,数据采集和监测点的数据传输效率提升30%,靠近基站区域上行速率提升20~60%,偏远弱覆盖区域可提升最高300%[11]。

创新点二:网络运维便捷高效,释放人力风险和降低风险损失

本项目用于企业内网建设和改造,实现对工厂内各种设备运行数据、生产数据的采集与传输:无人机巡检,释放人力5 人/班次,巡检质量得到提升,减少损失500 万元/年;智能生产异常实时监管,减少全年加工损失196.9 万元/年。此外按每年避免两次非计划停车,减少损失500 万元/年[11]。

创新点三:打造实现AI 算力的石化智云工业互联网平台

结合石化集团总部的集约化建设的目标,与广州石化工厂企业个性化建设的诉求,搭建石化集团-企业工业互联网平台分级部署架构,实现各领域单位共享协同分配资源。充分发挥工业互联网平台AI 使能能力,构建基于机理+人工智能的炼化模型,支撑炼化业务应用的智慧化[12]。

创新点四:全面贯彻安全、绿色、智慧的原则,造福于民

厂区生产设备可视化、信息系统互通化产品质量可溯化,有效提高产品质量、提高生产效率、延长设备使用寿命。在环境保护方面,通过“点、面、域”多源融合立体监测预警溯源体系,实现环保预警次数同比2020 年下降10%,污染物排放总量同比2020下降10%[11]。

6 结束语

根据《关于“十四五”推动石化化工行业高质量发展的指导意见》(简称“指导意见”),推动数字化转型,石化、煤化工等重点领域企业须建成30 个左右智能制造示范工厂、50家左右智慧化工示范园区[13]。

截止到2022 年11 月底,全国各地共认定化工园区近700 家。中国电信“双千兆”绿色安全高质量发展的石化行业网络解决方案,“网定制、边智能、云协同、应用随选”融合协同,已在广州石化、茂名石化、山东汇丰石化等项目得到现场实施验证,实施流程和应用场景均可快速复制落地,具备规模化发展前景。本论文的探索与实践,将有助于推动如传统石化厂区最后一公里通信如何实现更低成本光网迁转、如何让PON 具备交换机更高智能功能等课题的深入研究,为加速石化行业数智质量变革、效率变革、动力变革,抛砖引玉。