钻爆法施工隧道超挖对工程造价影响及管控措施

2023-08-18马守珍

马守珍

(甘肃顺达路桥建设有限公司,甘肃 兰州 730000)

0 引 言

目前,山岭隧道开挖由于施工成本、运输条件限制,仍然很大比例采用传统钻爆法施工,机械开挖所占比例还很小[1]。钻爆法所需设备小巧、炸药成本相对较低,掘进速度尚能接受,在未来一段时间内仍然是山岭隧道开挖的主流工法[2-3]。但是,传统钻爆法施工隧道过程中,超挖现象普遍存在,施工成本及材料消耗增加较大[4],施工过程需采取有效措施,控制开挖精度,减少超挖损失。

1 隧道开挖轮廓现状

据大量钻爆法施工的山岭隧道数据统计,隧道平均超挖值约为35 cm,加上特殊岩层,如水平岩层、煤系地层等,超挖值能达1 m以上[5]。在采用控制爆破技术后,隧道开挖平均超挖值可以减小到16~20 cm,隧道开挖轮廓线也较为圆顺[6]。在对引起隧道超挖的各种因素分析中,归纳出主要几个因素:(1)钻孔精度;(2)爆破技术;(3)施工组织管理;(4)测量划线;(5)围岩变化。而在以上5个主要因素中,影响程度分别为:钻孔精度占比44.2%,爆破技术占比20.3%,施工管理占比17.6%。仅此三项,已影响隧道超挖达82%[7]。因此控制超挖的重点是控制钻孔精度、爆破和施工管理。

2 隧道超挖对开挖各工序成本影响分析

公路隧道施工规范规定,隧道开挖原则上不允许欠挖,当满足一定条件时,允许少量欠挖,拱脚、拱墙以上1 m范围内等位置严禁欠挖[8]。因此,隧道施工中,为避免二次衬砌厚度检测不过关,往往形成了“宁超勿欠”的“传统”,这就导致隧道超挖问题更为突出[9]。

通过对大量隧道开挖数据采集、归纳,以两车道公路隧道Ⅳa级围岩上导坑开挖为例,从隧道开挖各道工序对施工成本影响逐一进行分析。

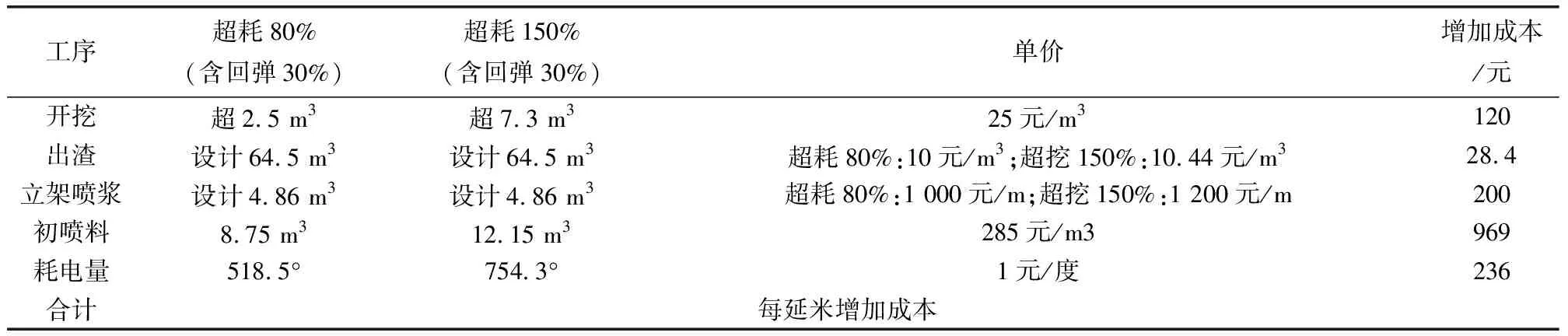

(1)开挖。对于采取控制爆破施工的隧道,Ⅳa级围岩合理超挖量可控制在2.5 m3/延米左右,未采取控制爆破的隧道超挖量平均在7.3 m3/延米左右。开挖单价平均25元/m3,则超挖引起成本增加120元/延米(扣除合理超挖量2.5 m3)。

(2)出渣。合理超挖标准下(初喷料超耗80%,含30%回弹量)出渣单价为10元/m3。未采取控制爆破的隧道(初喷料超耗150%情况下),则每延米比合理超挖标准增加4.8 m3紧方,合7.3 m3松方,每延米增加0.6次运输,燃油费用合计29元,每设计立方增加0.44元。

(3)立架喷浆。隧道立架初喷料单价在合理超挖标准下(80%,含30%回弹量)为1000~1 050元/m,150%超耗标准下初喷料单价为1 100~1 200元/m,每延米单价增加100~150元。

(4)初喷料。Ⅳa级围岩设计初喷料4.86 m3/延米,合理超挖标准下(80%,含30%回弹量)需喷射8.75 m3;150%超耗情况下,需喷射12.15 m3。比合理超挖标准增加初喷料3.4 m3,初喷料成本约为285元/m3,则每延米增加成本969元。

(5)电量消耗。Ⅳa级围岩每循环进尺3.5 m,在合理超挖标准下(80%,含30%回弹量)喷浆所需时间为5.5 h,150%超耗情况下,喷浆时间为8 h,喷浆时间增加2.5 h。单洞掌子面喷浆时需启动空压机3台,功率为110~132 kW,以3台110 kW为例,喷浆时间增加2.5 h,多耗电825°,按1元/度计,则电费增加825元,折算每延米耗电量增加236元。

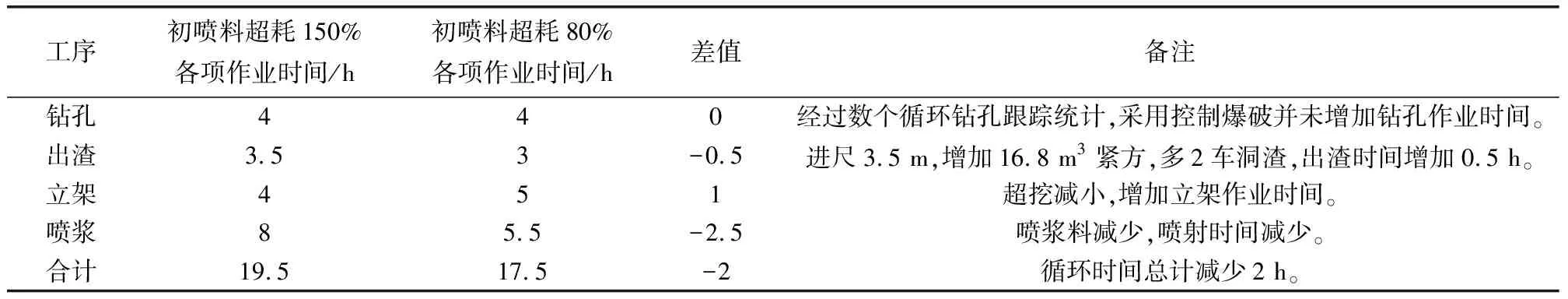

(6)循环时间。隧道开挖循环时间对比表见表1。从表1看出,初喷料超耗80%时每循环作业时间可以减少约2 h,以隧道总计500循环为例,则可节约1 000 h作业时间,按3.5 m进尺计,可多掘进200 m。

表1 隧道开挖循环时间对比表

如隧道合理超挖标准控制在初喷料超耗80%以内(含30%回弹),则可节约工程造价1 553.4元/延米(见表2),不含节约循环时间2 h。

表2 隧道超挖每延米增加成本分析表

3 隧道超挖控制对策

3.1 钻孔精度要求

引起隧道超挖的各种因素中,钻孔精度影响最大[10],要控制隧道超挖,就要控制隧道的开挖轮廓,即首先要控制住周边眼的钻孔精度,钻孔精度得到控制,超挖现象就能控制在合理标准之内。控制钻孔精度的基本要求有以下几方面。

(1)周边眼:所有钻完的周边眼沿隧道外轮廓应在一个平面内,不允许相邻炮眼在纵向出现角度差,即出现“剪刀眼”[11]。

(2)辅助眼:除掏槽眼外,所有辅助眼孔底应在一个平面内,不允许出现长短不一现象,否则爆后掌子面会出现凹凸不平现象。

(3)掏槽眼:由于掏槽眼是创造临空面的最先爆破的炮眼,眼底会受到一定夹制作用,所以掏槽眼需比其他炮眼深20 cm,这样爆破后掌子面才能保证平齐。

3.2 开孔位置及角度

(1)Ⅳ级围岩开眼位置及角度

以Ⅳ级围岩条件下单循环进尺3.5 m为例,研究周边眼开孔位置及外插角度,以达到最小超挖目标,辅助眼、掏槽眼按照爆破设计图司钻即可。

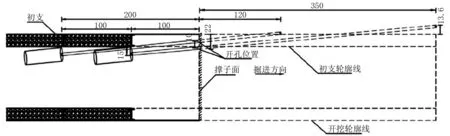

如图1所示,由于Ⅳ级围岩有型钢支架,风枪无法与开挖轮廓线密贴,中间隔着型钢,这就导致炮钎与开挖轮廓线夹角不能再小,因此,炮眼开孔位置应在初支内轮廓线往里收2 cm左右。外插角度在现场司钻过程中用多少度控制不切实际,外插角度利用炮钎与初支内轮廓线(距掌子面1 m位置)的距离为15 cm控制较为合适,按此控制的炮眼司钻完毕后,眼底超出设计开挖轮廓线大约13.6 cm。

图1 Ⅳ级围岩周边眼炮钎控制图(单位cm)

由图1也可以看出,炮眼和设计开挖轮廓线的交点将炮眼分为两段,前半段会出现欠挖现象,后半段为超挖。为解决前半段欠挖,采用补打短眼的方式将该欠挖部分爆除,短眼开孔位置较长眼往围岩里收10 cm,炮钎在掌子面往后1 m位置紧贴初支内轮廓司钻即可,炮眼长度1.2 m,这样就可解决前半部分欠挖问题,后半部分超挖定义为合理超挖。

(2)Ⅲ级围岩开眼位置及角度

Ⅲ级围岩由于没有型钢支架,炮钎与设计开挖轮廓线夹角可以更小,同样以3.5 m进尺为例,炮眼开孔位置为紧贴初支内轮廓线即可,外插角度控制同样也采用距掌子面1 m位置处炮钎与初支内轮廓线距离为15 cm控制。

3.3 司钻过程中控制措施

(1)测量放样要求。开挖轮廓线放样:测量人员在放开挖轮廓线时应放初支内轮廓线,用红油漆在掌子面上间隔50 cm左右做标记,还应在隧道中轴线上放出一点,作为引炮线[12]。

(2)钻孔角度及深度检查。司钻时,司钻人员应先钻一个标准眼,然后插入导向杆,作为下一炮眼司钻参照,防止钻偏钻斜。拱顶处周边眼,司钻人员按放出的引炮线钻设第一个标准眼。钻好一个周边眼后,技术人员应用4 m长测量用花杆插入炮孔,在离开开孔位置后退1 m位置,检查花杆与初支内轮廓之间距离,拱顶120°范围内,要求这一距离≯15 cm,周边眼其余位置,这一距离≯10 cm,且每孔深度应一致。

(3)爆破后效果检查及调整。爆破后质量检验标准,Ⅳ级围岩允许超挖值分部位进行控制,且标准比规范要求更高,其中拱部在10~150 mm以内,边墙及隧底在50 mm以内,Ⅲ级围岩整体控制在50 mm以内。

研究分析爆破后实测断面图,调整开孔位置及钻杆外插角度等参数,使超欠挖值达到最佳数值。

3.4 提高钻孔精度后爆破效果

Ⅳ级围岩上台阶开挖断面约为65 m2,该循环进尺3.9 m设计开挖方量为259.935 m3,实测开挖量为270.504 m3,超挖10.569 m3;设计喷射混凝土为16.45 m3,实测喷射混凝土为30.62 m3,喷射混凝土超耗比例为86%。如前所述,若喷射混凝土超耗控制在80%以内,则每延米可节约成本1 554元,并且缩短每循环作业时间2 h,因此,采用仅提高钻孔精度一项的工程经济意义已非常突出。

3.5 强化施工控制和技术管理

施工管理对隧道超挖的影响也较大,因此,除了提高钻孔精度外,必须强化施工过程中的管理。通过推广控制爆破一段时间以来,结合现场管理情况,应从以下几方面作出要求。

(1)测量要求。隧道项目均应配备隧道断面仪(实测开挖轮廓线),直观反映开挖环节的优劣;开挖轮廓线放样,目前多由隧道班组实施,为便于精确控制放样,实测开挖轮廓断面,应由项目部统筹隧道测量人员。

(2)管理人员配置要求。隧道开挖环节每工作面配置一名技术人员对轮廓线放样、掌子面红油漆标记、开孔位置、成孔进行检查,对不满足要求的炮眼必须废弃,重新司钻。

(3)定期开展培训。重视提升各级管理人员,尤其是一线作业人员的业务水平,根据现场存在的不足,通过定期培训和观摩学习,开展开挖工人业务技能培训,明确培训目标、标准、操作流程及注意事项,保证培训效果,提升业务水平。

4 结 语

隧道开挖轮廓及超挖量可以通过提高钻孔精度、强化施工管理得到较好控制,能够将隧道超挖控制在一个合理范围内。研究经对大量隧道控制爆破开挖的测量数据加以研究分析,提出两车道公路隧道Ⅳ级围岩情况下,初喷料超耗合理标准可控制在80%以内,每延米可节约工程造价上千元,经济效益非常显著,并且还可缩短循环时间,提高施工效率。