基于UHPC的疲劳开裂桥梁横隔板加固技术研究

2023-08-18马振忠宋振浩马振芳

马振忠,宋振浩,余 鹏,马振芳,陈 峻

(湖北楚天联发路桥养护有限公司,湖北 武汉 430000)

1 疲劳开裂桥梁横隔板加固技术设计

桥梁横隔板属于桥梁结构的直接受力磨损部分,它不仅会受到车辆荷载摩擦的影响,还会受到外部自然环境,如雨水冲刷和热胀冷缩等因素的影响。桥梁横隔板裂缝产生的原因主要是结构受力问题,比如超载重车荷载、结构构造、车桥耦合或施工建设及外部环境等原因所导致。由于横隔板自身会传递梁间弯矩及剪力,在超重荷载作用下时,其下缘部位会产生较大拉应力而导致下缘混凝土产生拉裂,随着混凝土的开裂便造成抗剪截面的作用削弱,在剪力及弯矩的双重作用下横隔板便会发生弯剪破坏[1],所以重点要对桥梁的横隔板进行耐久性加固及结构补强加固。其中,耐久性加固是为了提高结构的耐久性能,包括裂缝处理、混凝土破损修补和钢筋除锈阻锈处理等;而结构补强加固是对横隔板裂缝采取横隔板扩大截面或在横隔板下缘两侧粘贴钢板的粘锚结合方式进行加固处理,有效抑制病害的继续发展。

1.1 钢格栅构件预制与安装

设计一种由钢格栅构件、波形钢板、超高性能混凝土层、钢筋网、磨耗层构成的钢格栅-UHPC组合横隔板加固桥面板,通过桥面铺装加固法实现疲劳开裂桥梁横隔板加固处理。其中波形钢板主要用于充当施工模板,钢筋网用于加强界面抗剪能力[2],而磨耗层则铺筑在超高性能混凝土层上作为最后的收尾工作。

通过焊接角钢与丄形钢的方式形成钢格栅构件,角钢的作用是连接丄形钢并形成格栅骨架,便于运输安装钢格栅构件,选用的角钢为成品热轧角钢。丄形钢选用的是热轧剖分成品T型钢,选取的间距范围为400~600 mm。在钢格栅构件中丄形钢的腹板上,通过火焰切割、等离子或激光的方式设置“L”形孔与圆孔,加强横隔板加固桥面板应用时的抗剪连接,使超高性能混凝土与预制钢格栅构件能够真正形成共同受力[3]。并在腹板上错开布置“L”形孔与圆孔。其中“L”形孔主要用于对钢筋网进行布置,圆孔主要用于进行剪力对抗,“L”形孔与圆孔的设计参数是相同的,二者的直径计算公式如公式(1)

R=0.4×H

(1)

式中:R为“L”形孔与圆孔的直径;H为二者的高度。

“L”形孔与圆孔的开孔间距计算公式如公式(2)

D=4×R

(2)

式中:D为二者的开孔间距。

在桥梁横隔板之间与两侧悬臂端对预制的钢格栅构件进行安装,使钢格栅构件横向、纵向相互连接。在连接前于桥梁横隔板的上翼缘板处对抗剪栓钉进行焊接,在上翼缘的外部两侧处分别加焊角钢。分别在加焊的角钢上对钢挡板进行焊接,防止浇筑超高性能混凝土层时发生漏浆现象。实施钢格栅构件的连接时,要在加焊角钢上安装钢格栅构件,利用高强螺栓对丄形钢进行横向连接,在相邻构件上的丄形钢间分别放置波形钢板,再使用角钢焊接对钢板进行纵向拼接。

1.2 UHPC制备与浇筑

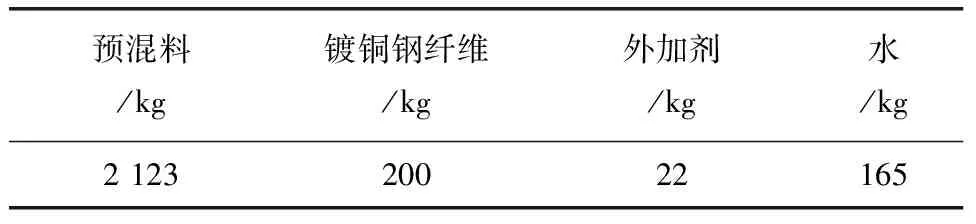

超高性能混凝土(UHPC)是从混凝土力学性能和耐久性能方面发展起来的最具创新性的水泥基结构工程材料,由于其具有的非常优异的力学性能和耐久性能,在改善各类桥梁构件接缝的连接完整性并减少桥面铺装变形和裂缝等方面起到重要加固效果,切实提高了桥梁的承载能力。UHPC的搅拌流程为:预混料搅拌(3 min)→加水搅拌(3 min)→钢纤维添加搅拌(3 min),现场施工时根据到场UHPC的状态由工程人员再进行适时调整[4]。干混料投料前要使用清水润湿搅拌机搅拌仓,排尽余水后即投入预混料。预混料采用计量包装的形式进行,再由提升料斗送人搅拌机搅拌仓,搅拌1 min后加入钢纤维,干混合大约5~8 min之后再添加水,湿混合同样需要5~8 min,UHPC材料搅拌配合比参数如表1所示。

表1 UHPC搅拌配合比

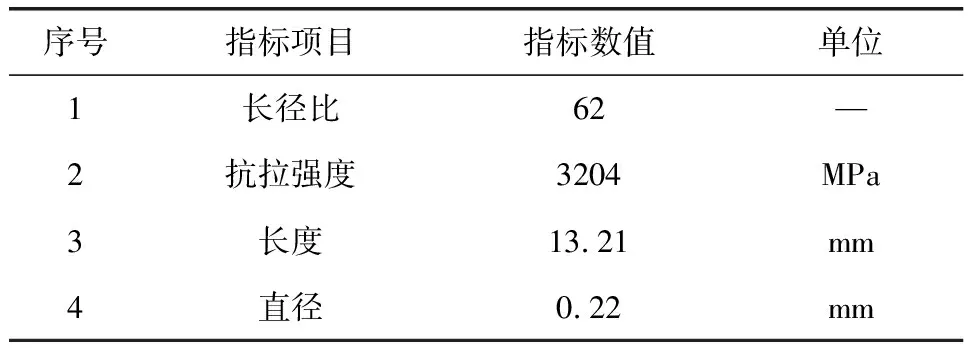

在拌合料坍落度与扩展度指标验收合格的前提下,采用UHPC摊铺机开展浇筑施工。整个浇筑过程可分为摊铺—整平—收面。利用“L”形孔将钢筋网铺设在钢格栅构件上并使其被包裹在超高性能混凝土层,进一步加强超高性能混凝土与钢格栅构件间的连接,使横隔板加固桥面板的受力更加均匀。透过钢筋网将波形钢板直接固定在钢格栅构件底部,充当超高性能混凝土浇筑时的施工模板,波形钢板厚度尺寸为1.0 mm左右并在两端头进行压脚处理[5]。布置完钢筋网与波形钢板后,通过UHPC的浇筑施工将钢筋网、钢格栅构件等包裹成一体。制备UHPC使用的原材料包括硅酸盐水泥、快硬硫铝酸盐水泥、矿物掺合料、骨料、外加剂以及纤维等,再加水将其搅拌至标准稠度[6]。矿物掺合料选用的是石膏、粉煤灰、矿粉以及硅灰,其中粉煤灰选用的是Ⅰ级粉煤灰,纤维选用的是镀铜短切钢纤维,参数指标如表2所示。

表2 镀铜短切钢纤维参数指标

外加剂中的减水剂选用的是粉剂的聚羧酸高性能减水剂,增稠剂选用的是麦芽糊精、黄原胶等多种增稠剂,早强剂选用的是碳酸锂,调凝剂选用的是葡萄糖酸钠。通过试验确定各种材料的最佳配比,首先混合前五种原料,接着通过抖筛装置分批次加入镀铜短切钢纤维并以钢纤维掺量为依据适当调整实际搅拌时间,使钢纤维能够均匀地分布于混合材料中。其次对超高性能混凝土进行人工浇筑,在浇筑时需要进行轻微振捣并使用水泥刮刀以保持浇筑后的平整度。布置薄膜后进行28 d的养护,使超高性能混凝土层达到足够强度。在浇筑时需要将厚度控制在60~100 mm之间,避免横隔板加固桥面板厚度过大给桥梁横隔板增加自重。

1.3 铺设沥青磨耗层

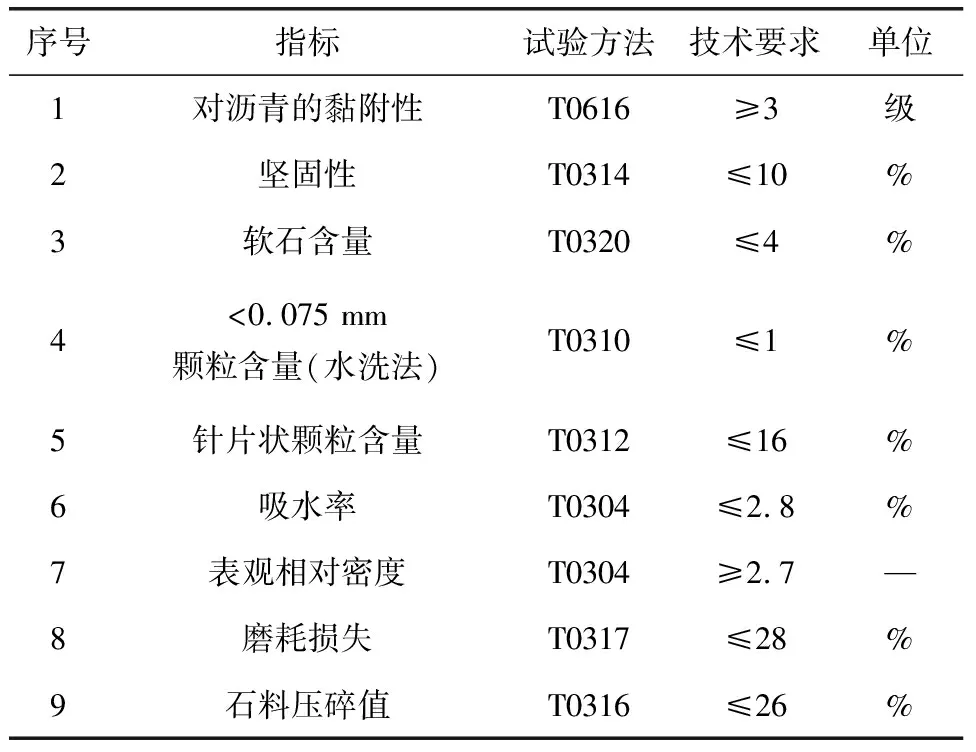

在超高性能混凝土层上铺设沥青磨耗层,要将其厚度控制在60~100 mm之间。在沥青磨耗层的制备中将原材料定为稳定型橡胶沥青、细集料、填料以及粗集料,其中稳定型橡胶沥青的制备选用70#道路专用石油沥青作为基本原料并添加橡胶改性添加剂,在混合粗集料前要检测其质量指标检测以挑选更符合要求的粗集料[7]。检测的质量指标如表3所示。

表3 粗集料检测的质量指标

同样对细集料进行质量指标检测,挑选更适合配置沥青磨耗层的细集料。选择含水量小于1%的填料,通过试验确定混合料配比后采用2台同步摊铺机对其进行摊铺。

2 加固效果测试分析

2.1 测试项目

对于设计的基于UHPC的疲劳开裂桥梁横隔板加固技术,利用其对某疲劳开裂桥梁进行横隔板加固施工后,测试其实际加固效果。实验中的桥梁是一个正交异性钢桥,已经投入使用五年且存在一定疲劳开裂问题。测试项目具体包括后续的裂纹扩展情况、刚度退化速度以及疲劳抗剪S-N曲线,将未加固前的裂纹扩展情况、刚度退化速度以及疲劳寿命作为对比数据。

2.2 裂纹扩展情况测试结果

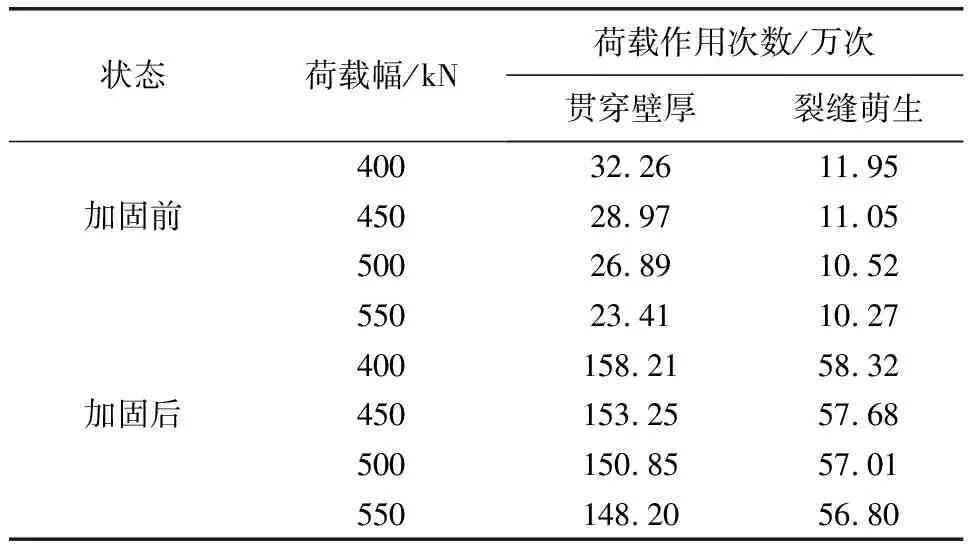

首先测试加固前与加固后不同荷载幅作用下贯穿壁厚以及裂缝萌生的荷载作用次数,测试结果如表4所示。

表4 贯穿壁厚以及裂缝萌生的荷载作用次数测试结果

根据表4数据可知,利用设计技术进行横隔板加固施工后,在同等荷载幅下其横隔板贯穿壁厚以及裂缝萌生的荷载作用次数均大幅增加,也就是横隔板的疲劳性能获得了明显提升。

2.3 刚度退化速度测试结果

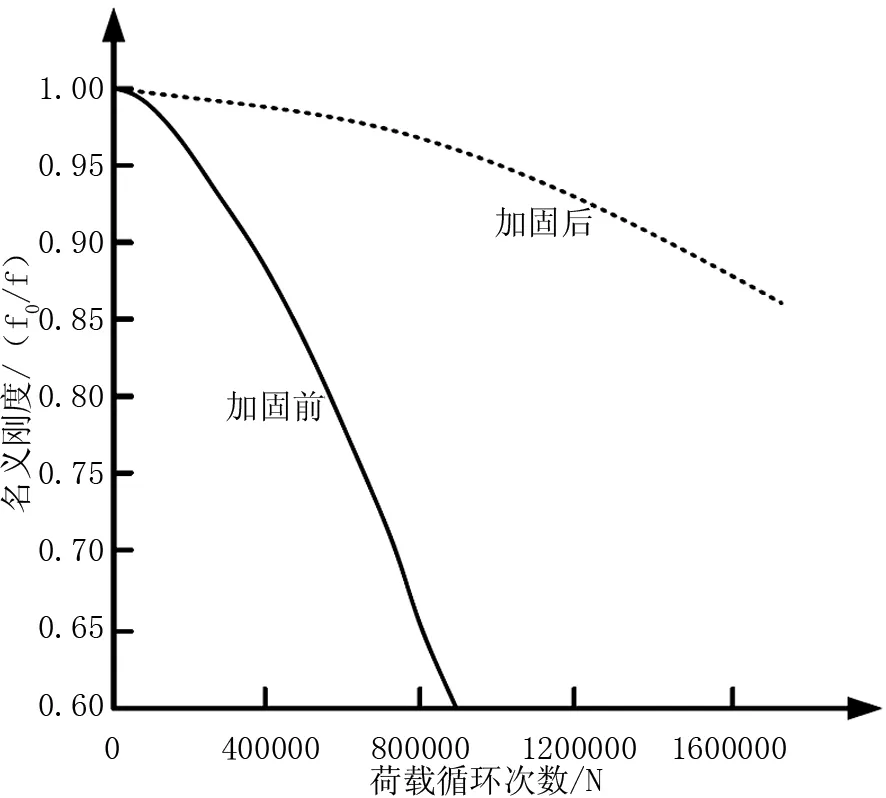

接着测试加固前与加固后不同荷载循环次数下的横隔板的名义刚度,观察加固前后的刚度退化速度,测试结果如图1所示。

图1 不同荷载循环次数下的名义刚度测试结果

根据图1测试数据,横隔板的名义刚度退化速度明显降低,同样说明加固后其疲劳性能获得了提升。

2.4 疲劳抗剪S-N曲线测试结果

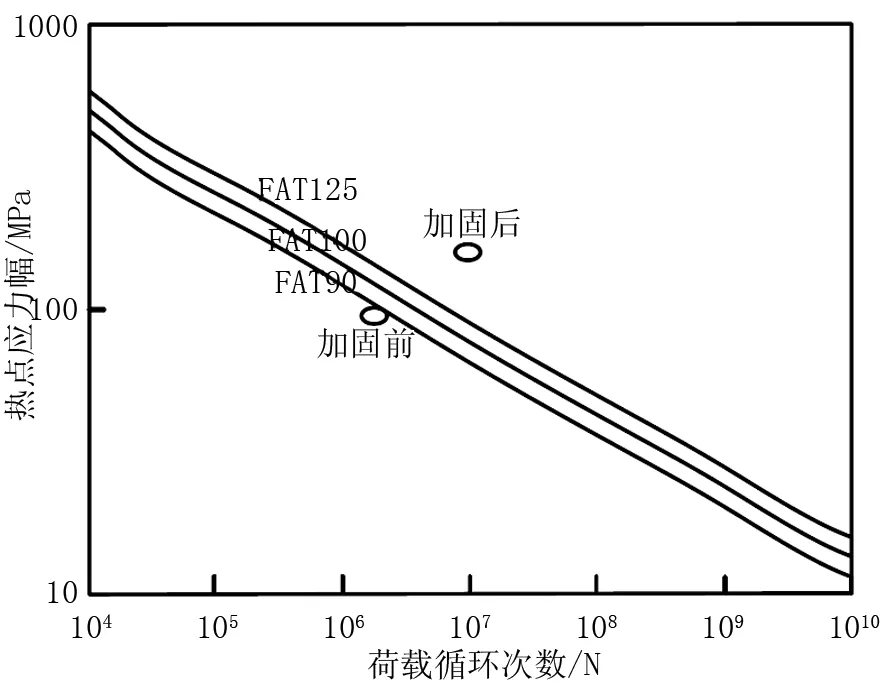

最后测试加固前与加固后横隔板的疲劳抗剪S-N曲线,在测试中将测得的疲劳抗剪S-N曲线与国际焊接协会推荐的三条S-N设计曲线进行对比,分别为FAT125、FAT100、FAT90,以观察加固前后横隔板的疲劳寿命评估结果。具体对比情况如图2所示。

图2 S-N曲线对比情况

根据图2测试结果,加固后横隔板的疲劳抗剪S-N曲线在三条S-N设计曲线以上,说明其疲劳寿命评估结果在规范要求的安全范围内。而加固前横隔板的疲劳抗剪S-N曲线在三条设计曲线以下,说明其疲劳寿命评估结果不在安全范围内。

3 结束语

在疲劳开裂桥梁加固问题的研究中,设计了基于UHPC的疲劳开裂桥梁横隔板加固技术。从材料自身特点看,与普通混凝土材料铺装层相比,UHPC材料所具有的优良力学性能和耐久性能,对桥梁横隔板的受力更加有利;从工程施工测试看,利用UHPC材料处理后的桥梁横隔板,较长时间未再出现裂缝等相关病害,验证了UHPC材料对桥梁结构的加固维修具有可靠的实用价值,对延长疲劳开裂桥梁的使用寿命具有重要作用。