装配式轻钢-尾砂微晶发泡板组合墙抗震性能试验研究

2023-08-18边瑾靓曹万林武争艳

边瑾靓,曹万林,武争艳

(1. 天津城建大学 天津市土木建筑结构防护与加固重点实验室,天津 300384; 2.北京工业大学 城市建设学部,北京100124;3. 中建六局建设发展有限公司,天津 300450)

0 引言

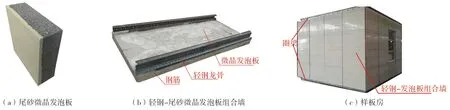

尾砂微晶发泡板是将尾砂配料后,在特定热工艺条件下晶化、发泡以及烧结成型的无机发泡板体,具有高强、轻质、耐火、保温和装饰等特点[1],见图1(a)。国内外学者针对该类材料的制备进行了相关研究[2-4],FRANCIS等[5]研究了制备温度、反应时间和发泡剂用量等因素对微晶泡沫玻璃密度、吸水率等性能的影响。研究表明:微晶泡沫玻璃最大吸水率为71.34%,最小密度为0.61 g/cm3;ZHANG等[6]将粉煤灰和页岩灰渣作为原料制备微晶玻璃。研究了两种材料不同配比和烧结温度等因素对微晶玻璃的晶相组成、显微结构、力学性能等特性的影响;DING等[7]采用不同掺量发泡剂分别在750℃、850℃和950℃条件下使用凝胶法制备微晶泡沫玻璃。研究表明:发泡剂影响了材料的孔隙率、微观结构以及力学强度;涂欣[8]对泡沫玻璃和微晶泡沫玻璃的材料性能进行了研究,试验发现废玻璃与硼泥最佳配比为8∶2,MnO2最佳掺量为6%;冯宗玉等[9]利用油页岩渣,通过烧结法制备微晶泡沫玻璃,给出了材料制备所需的化学成分和温度。

图1 轻钢-尾砂微晶发泡板组合墙结构Fig. 1 Cold-formed steel-tailings microcrystal foamed plate composite wall structure

综上所述,国内外学者对微晶发泡板材料的制备进行了较为广泛的研究,而针对该材料的应用研究较少。将尾砂微晶发泡板作为建筑外墙材料时,可实现绿色、保温和装饰一体化墙体,具有广阔的应用前景。尾砂微晶发泡板自身具有脆性的特征,课题组将钢筋、轻钢龙骨与微晶发泡板进行组合,用以提高板材的受力性能,提出了轻钢-尾砂微晶发泡板组合墙(简称“轻钢-发泡板组合墙”)。轻钢-发泡板组合墙主要受力构件为轻钢龙骨,与上下圈梁进行连接后,可实现快速装配施工,形成轻钢-尾砂微晶发泡板组合墙结构体系。轻钢-发泡板组合墙具有围护、保温、装饰和隔音等功能,组合墙和样板房如图1(b)和图1(c)所示。为研究轻钢-发泡板组合墙的抗震性能,对组合墙体进行了低周反复荷载试验并进行有限元模拟建模,为其工程应用提供参考。

1 试验概况

1.1 试件设计

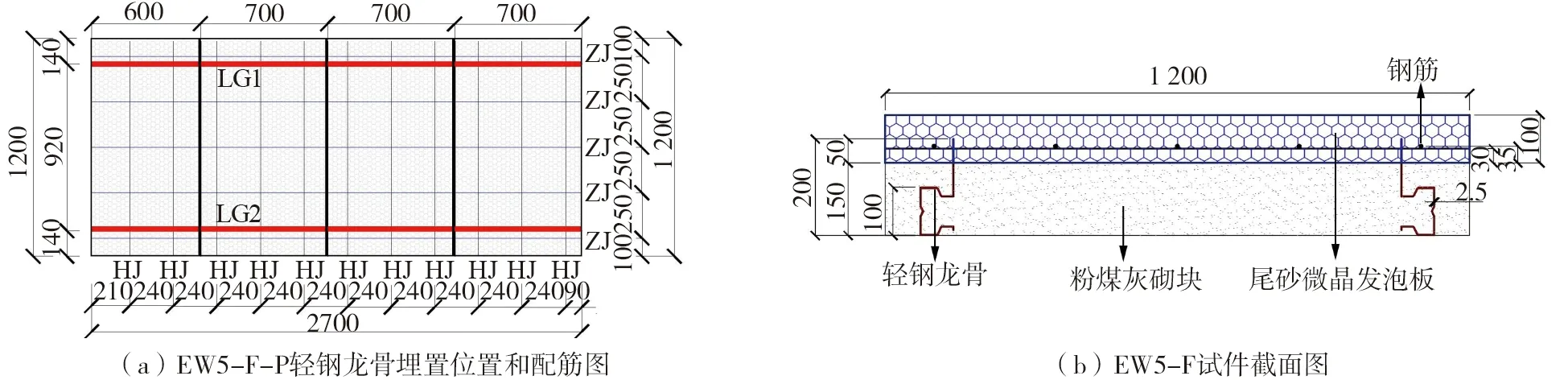

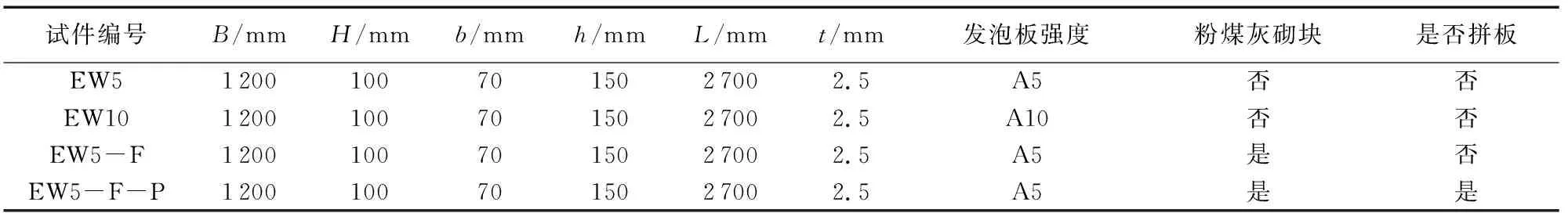

为研究不同微晶发泡板强度、不同截面构造和不同微晶发泡板构造对组合墙抗震性能的影响,共设计了4个足尺组合墙试件。试件设计参数包括:1)不同微晶发泡板强度。分别设计了发泡板强度为A5和A10两种不同材料强度的EW5和EW10试件。2)不同截面构造。将粉煤灰砌块作为填充物嵌入两个轻钢龙骨之间,形成EW5-F试件。采用砂浆将粉煤灰砌块与微晶发泡板进行黏结,形成轻钢龙骨、微晶发泡板和粉煤灰砌块共同工作的组合墙体,目的旨在增加组合墙保温性能的同时提高组合墙的抗震性能。3)不同微晶发泡板构造。设计拼板试件EW5-F-P,拼板是指尾砂微晶发泡板由多块小尺寸发泡板拼接而成。试件EW5-F-P采用3块250 mm ×1 200 mm×700 mm和一块250 mm ×1 200 mm×600 mm尾砂微晶发泡板组成,如图2(a)所示。拼板相对于整板更加适用于工业化生产,能根据不同需求拼接成所需尺寸的板材。

图2 构件尺寸及截面图Fig. 2 Dimension and section of specimen

4个试件尺寸均设计为250 mm ×1 200 mm×2 700 mm,龙骨厚度均为2.5 mm,钢筋直径均为 5 mm。试件详细设计参数见表1,试件编号规则示例如下:EW(拟静力试验组合墙)5(微晶发泡板出厂设计强度)-F(填充粉煤灰砌块)-P(拼板)。

表1 试件设计参数Table 1 Details of specimens

试件详细尺寸如图2所示。图2(a):LG代表轻钢龙骨,HJ代表横向钢筋,ZJ代表纵向钢筋。图2(b)为组合墙截面图,微晶发泡板厚度为100 mm,龙骨截面高度为200 mm,龙骨嵌入微晶发泡板50 mm,外露截面高度为150 mm。轻钢-发泡板组合墙制作过程为[10]:1)将微晶发泡板进行开槽,包括龙骨槽(50 mm),横向钢筋槽(30 mm),纵向钢筋槽(35 mm)。2)将纵向钢筋与轻钢龙骨嵌入微晶发泡板,再将横向钢筋嵌入微晶发泡板,并穿过轻钢龙骨上预留的圆孔。3)将板上凹槽使用砂浆进行灌浆,形成钢筋、轻钢龙骨与尾砂微晶发泡板共同工作的连接构造。实测微晶发泡板和粉煤灰砌块力学性能见表2[11],钢材力学性能见表3。

表2 尾砂微晶发泡板及粉煤灰砌块的力学性能Table 2 Mechanical properties of TMFG slab and fly ash block

表3 实测钢材的力学性能Table 3 Mechanical properties of steel

1.2 加载装置和测试方案

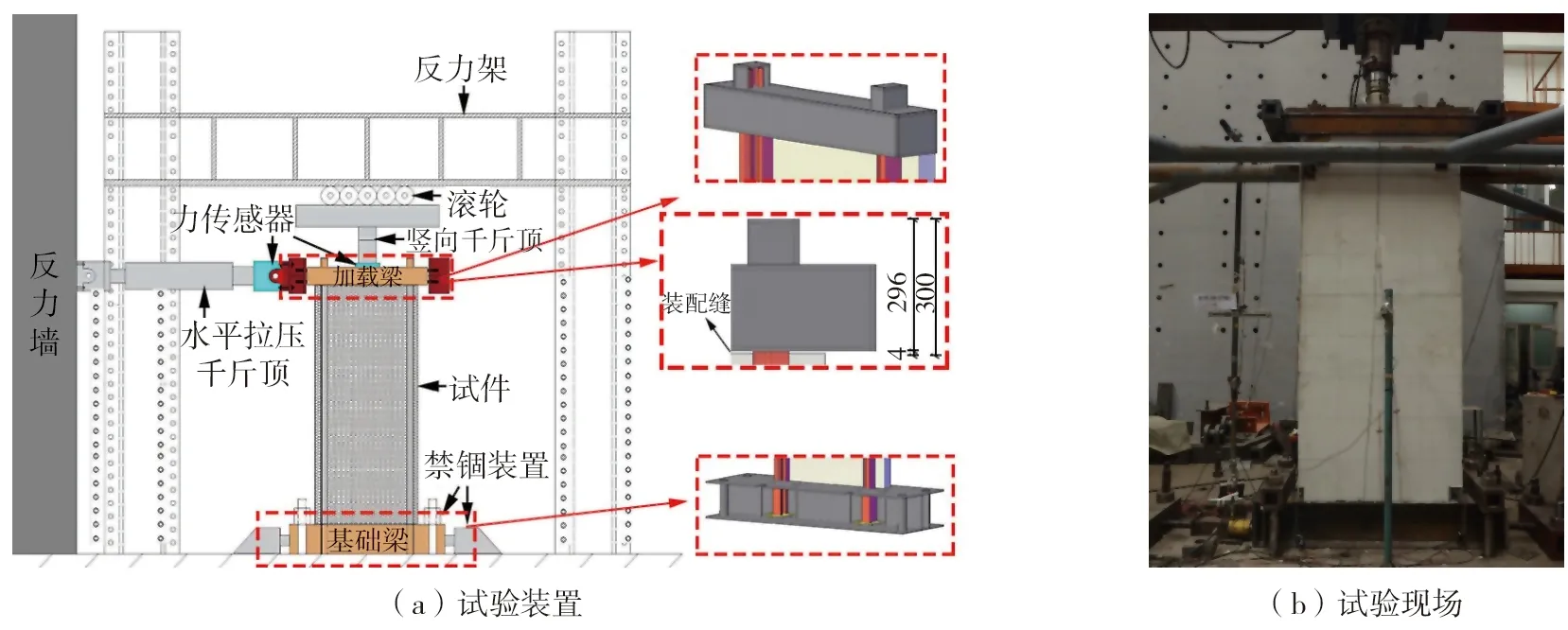

轻钢-尾砂微晶发泡板组合墙结构中,墙体通过轻钢龙骨与上下圈梁进行装配安装,微晶发泡板与上下圈梁预留有4 mm装配缝,竖向荷载通过轻钢龙骨进行传递。为模拟组合墙实际受力状态,试验将竖向荷载通过加载梁施加于轻钢龙骨上。加载梁为钢板焊接而成的箱体,在龙骨位置掏洞并焊接略大于龙骨截面尺寸的小箱体。通过对龙骨长度进行设计,加载梁可避免与微晶发泡板接触,将试验荷载作用于轻钢龙骨上。竖向千斤顶安装在反力架上,并对轻钢-发泡板组合墙龙骨施加120 kN竖向荷载并保持恒定。在反力墙上安装水平推拉千斤顶并作用在加载梁中心处,用于水平往复荷载的施加。竖向千斤顶和水平推拉千斤顶均设置力传感器,用以记录试验荷载。组合墙下部龙骨跟基础梁进行螺栓连接,并通过紧固装置将基础梁固定,使基础梁在试验中不出现滑移和倾覆。设置水平侧向限位装置,以防止试件出现平面外失稳,加载装置如图3所示。

图3 加载装置Fig. 3 Test device

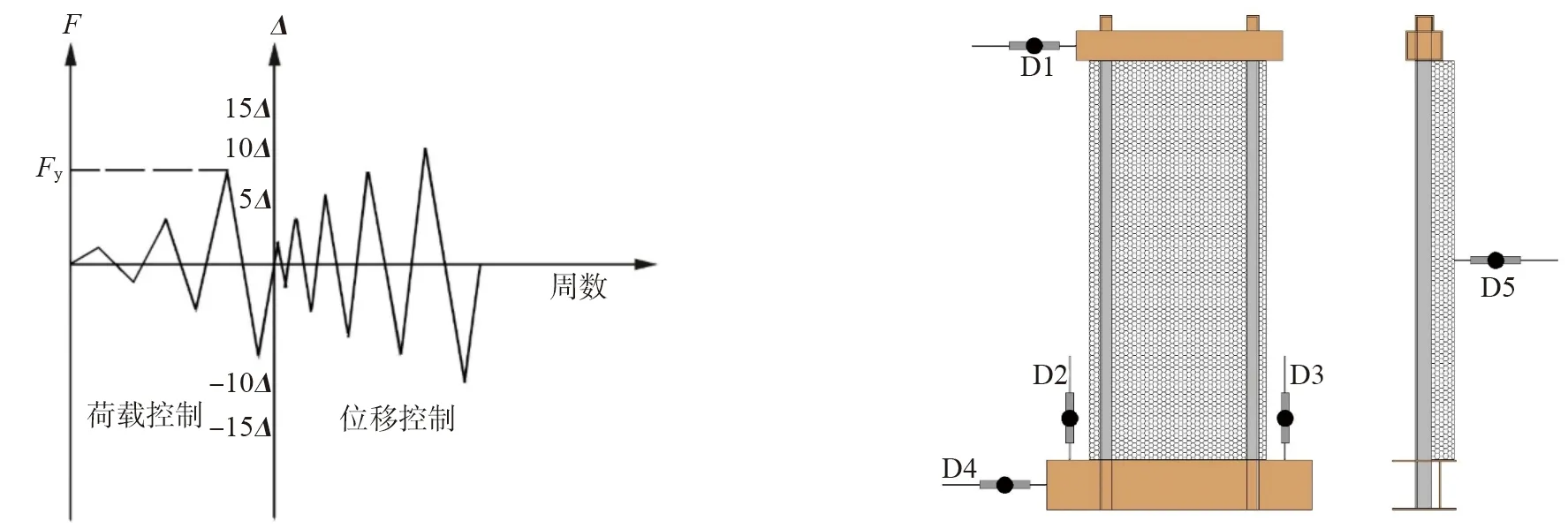

参考《建筑抗震试验规程》(JGJ/T101—2015)[12],采用荷载-变形加载制度,如图4所示。试件加载屈服前,采用荷载控制并分级加载。试件屈服后采用变形控制,变形值取试件屈服最大位移值,并以该位移值的倍数为级差进行控制加载。尾砂微晶发泡材料强度较低,为观察组合墙大变形时破坏形态,每级荷载往复加载一次,防止尾砂微晶发泡板组合墙过早出现疲劳破坏。

图4 加载制度 图5 加载装置及位移计布置图Fig. 4 Loading protocol Fig. 5 Arrangement of displacement meters

1.3 测点布置

1)位移计布置

共布置5个位移计用于记录试件位移变化(D1~D5)。在加载梁中部布置位移计D1,用于记录试件水平加载位移变化;基础梁垂直方向布置D2和D3位移计,用于记录基础梁的竖向位移变化;基础梁水平方向布置位移计D4,用于记录基础梁在加载过程中的滑动;在尾砂微晶发泡板中部布置位移计D5,用于记录试件平面外变形,试件位移计布置如图5所示。

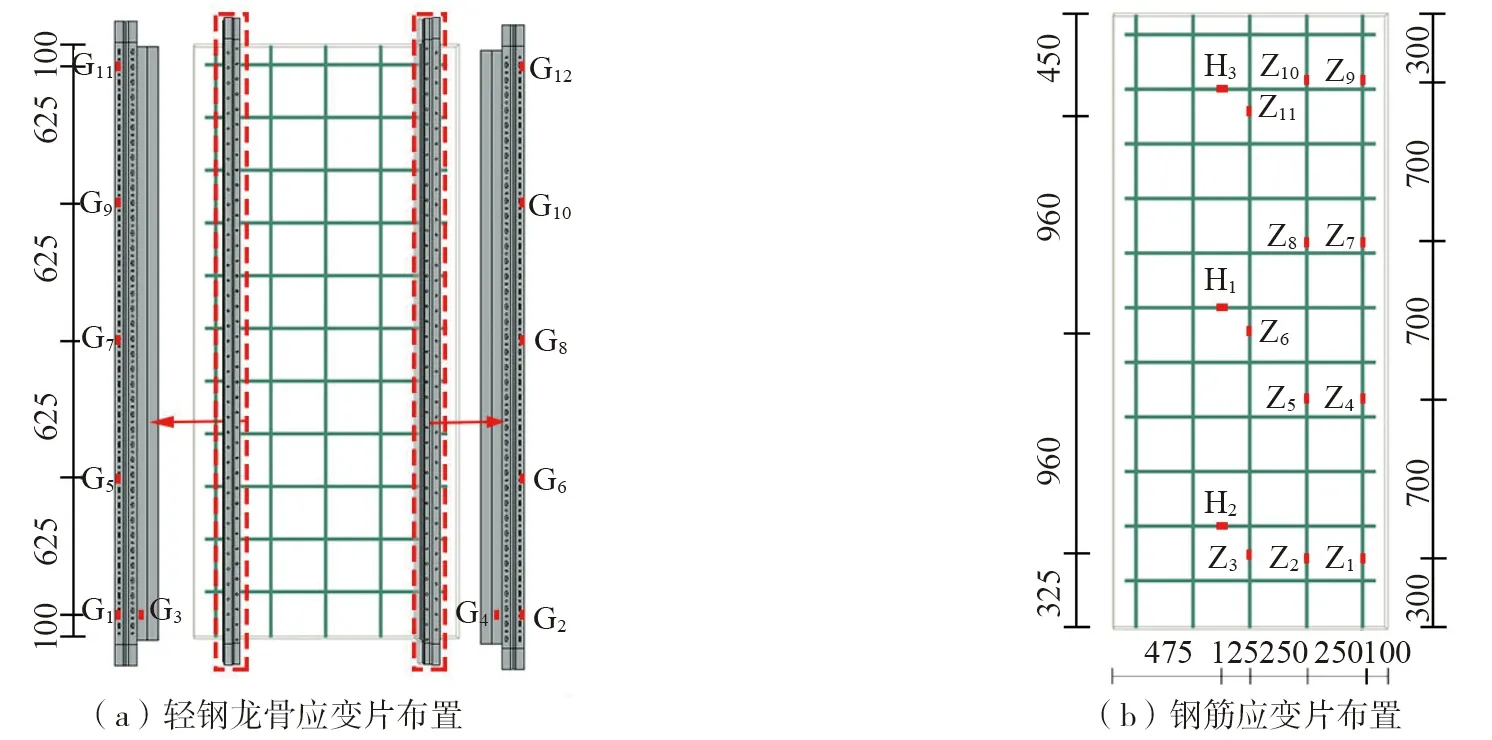

2)应变片布置

应变片主要布置于轻钢龙骨和纵向钢筋上,龙骨上共布置12个应变片,如图6(a)所示。组合墙纵向钢筋共布置11个应变片(Z1~Z11),横向钢筋上布置3个应变片(H1~H3),钢筋应变布置如图6(b)所示。后文中轻钢龙骨选取柱脚应变片G1、G2和G3进行分析;纵向钢筋应变片选取Z1、Z2和Z3进行分析;横向钢筋应变片选取H1和H2进行分析。

图6 试件应变测点Fig. 6 Arrangement of strain gauges

2 试验现象及破坏形态

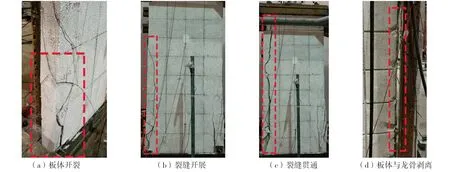

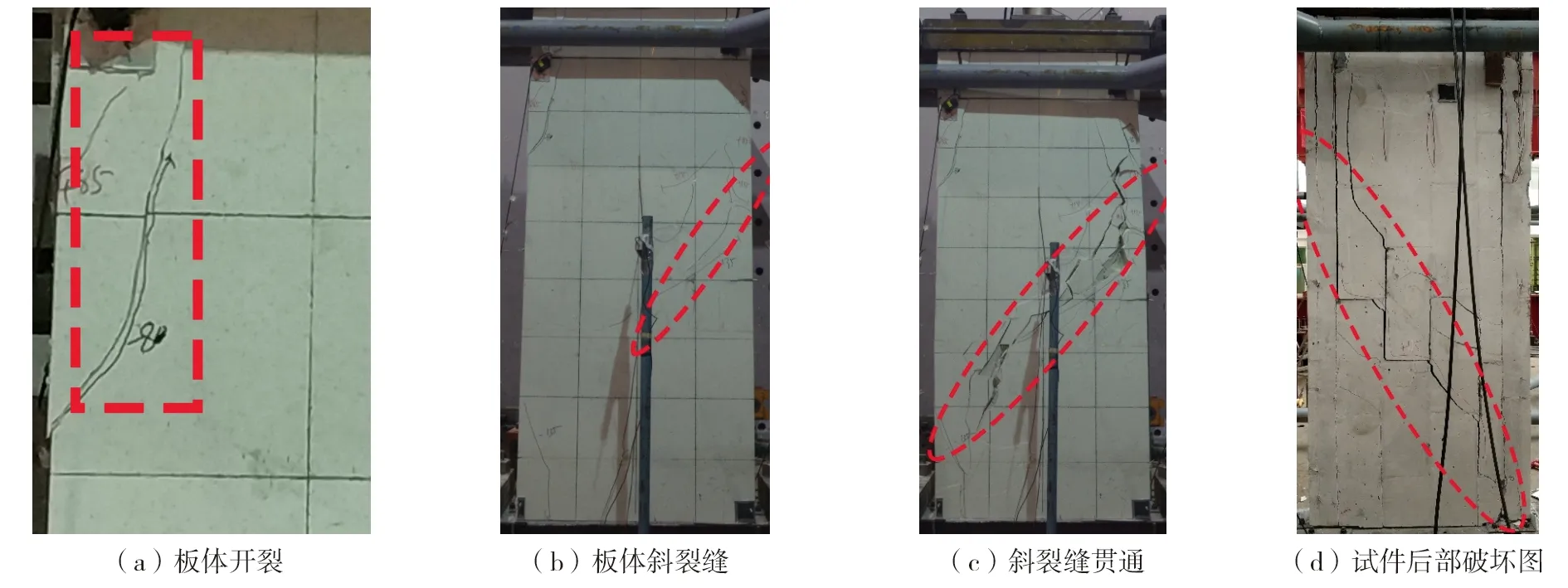

试件EW5加载初期无明显现象。当水平荷载加载到25 kN时,微晶发泡板出现轻微响声。随着荷载的增加,微晶发泡板响声逐渐明显。当加载到35 kN时,微晶发泡板底部在龙骨嵌入处出现裂缝,如图7(a)所示。随着水平荷载的增加,龙骨嵌入处裂缝逐渐开展,如图7(b)所示。当达到峰值荷载时,微晶发泡板出现竖向通缝,微晶发泡板与龙骨出现剥离,如图7(c)和图7(d)所示。

图7 EW5试件破坏现象Fig. 7 Failure characteristics of the EW5

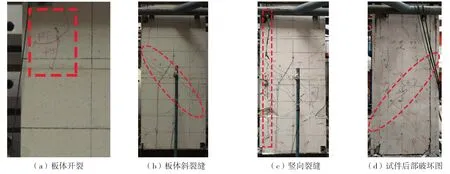

试件EW10加载初期无明显损伤现象。当水平荷载为30 kN时,微晶发泡板出现轻微的响声。当水平荷载为40 kN时,微晶发泡板底部龙骨嵌入处出现裂缝,如图8(a)所示。随着水平荷载的增加,微晶发泡板破坏声响逐渐增大,嵌入处裂缝逐渐开展,如图8(b)所示。当水平荷载到达峰值荷载时,微晶发泡板两侧龙骨嵌入处墙体开裂贯通,轻钢龙骨与微晶发泡板出现剥离,试件承载力下降,如图8(c)和图8(d)所示。试件EW10破坏过程与EW5相似,但是由于微晶发泡板强度的提高,开裂荷载高于EW5。

图8 EW10试件破坏现象Fig. 8 Failure characteristics of the EW10

试件EW5-F加载初期无明显的损伤现象。当水平荷载为25 kN时,微晶发泡板出现轻微的响声。随着水平荷载的增加,微晶发泡板损伤声响逐渐增大。当水平荷载为50 kN时,微晶发泡板上部龙骨嵌入处出现裂缝,如图9(a)所示。当水平荷载为80 kN时,微晶发泡板逐渐由上向下出现剪切斜裂缝,如图9(b)所示。随着荷载的增加,斜裂缝逐渐开展。当达到峰值荷载时,试件出现剪切裂缝破坏,试件承载力下降,如图9(c)和图9(d)所示。

图9 EW5-F试件破坏现象Fig. 9 Failure characteristics of the EW5-F

试件EW5-F-P加载初期无明显损伤现象。当水平荷载为15 kN时,微晶发泡板出现轻微的响声。当水平荷载为25 kN时,微晶发泡板上部龙骨嵌入处出现裂缝,如图10(a)所示。随着荷载增加,裂缝向下发展。当水平荷载为45 kN时,裂缝由竖向裂缝向斜裂缝发展,如图10(b)所示。随着水平荷载的增加,竖向裂缝继续向下发展,剪切斜裂缝也逐渐增多。当达到峰值荷载时,微晶发泡板在龙骨嵌入处出现贯通竖向裂缝,试件承载力下降,如图10(c)和图10(d)所示。

图10 EW5-F-P试件破坏现象Fig. 10 Failure characteristics of the EW5-F-P

3 试验结果及分析

3.1 荷载-位移曲线

实测4个轻钢-尾砂微晶发泡板组合墙试件的“荷载F-水平位移Δ”滞回曲线和骨架曲线如图11所示。图中:F为水平荷载,Δ为水平位移,θ为位移角,加载点距离基础高度为2 810 mm。

图11 滞回曲线和骨架曲线Fig. 11 Hysteretic and skeleton curve of specimens

由图11可知:当尾砂微晶发泡板强度提高时,对轻钢龙骨的约束作用增强,有益于组合墙承载力以及滞回性能。EW10滞回曲线较EW5滞回曲线饱满。

当尾砂微晶发泡板附加粉煤灰砌块后,粉煤灰砌块、尾砂微晶发泡板和轻钢龙骨协同工作性能较好,粉煤灰砌块增加了对轻钢龙骨的约束,显著提升了组合墙的试件承载力,滞回曲线较为饱满。EW5-F试件破坏现象由尾砂微晶发泡板竖向开裂破坏转变为剪切斜裂缝破坏。

当尾砂微晶发泡板采用拼板时,试件EW5-F-P的尾砂微晶发泡板整体性较差,受力后各拼板在轻钢龙骨嵌入处逐渐受力破坏,破坏处粉煤灰与尾砂微晶发泡板协同工作性能减弱,试件滞回曲线捏拢现象较其他试件明显。试件出现竖向裂缝,并最终破坏由竖向裂缝控制,承载力远低于整板试件(EW5-F),可见尾砂微晶发泡板整体性对于组合墙抗震性能影响较大。

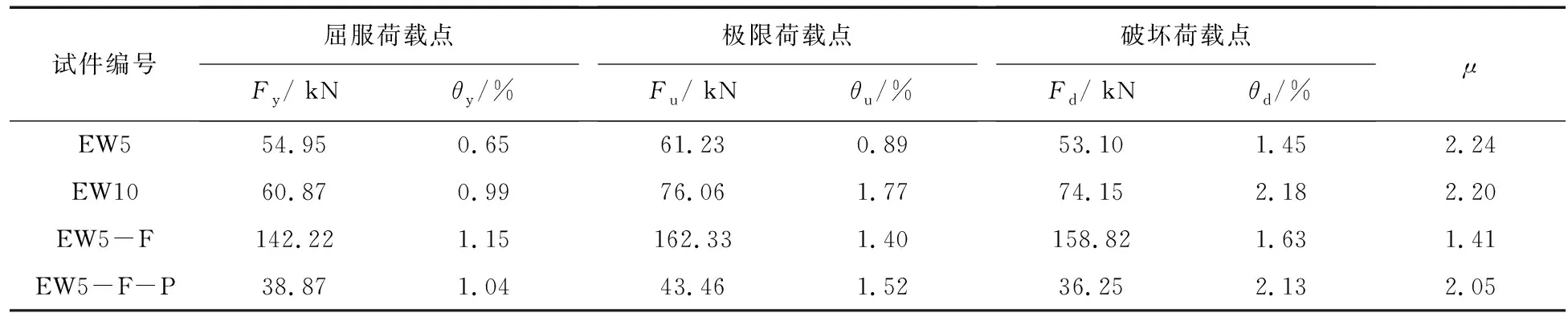

3.2 承载力

将试验承载力特征值进行分析,包括试件屈服荷载Fy;屈服位移角θy;极限荷载Fu;极限位移角θu;破坏荷载Fd;破坏位移角θd,见表4。试件屈服荷载Fy采用能量等值法进行计算[13],计算方法如图12所示。当面积SOAB=SACD时,C点垂线与骨架曲线相交点为屈服荷载。表4中:μ为试件延性系数,计算公式如式(1)所示。

表4 试验特征荷载Table 4 Measured characteristic values of test

图12 名义屈服位移计算示意

(1)

式中:+Δd为正向破坏荷载所对应的破坏位移, -Δd为负向破坏荷载所对应的破坏位移,+Δy为正向屈服荷载所对应的屈服位移,-Δy为负向屈服荷载所对应的屈服位移。

由表4可知:尾砂微晶发泡板强度的提升,提高了组合墙承载力,极限荷载提高约为24.22%。当组合墙附加粉煤灰砌块后,组合墙承载力提高较为显著,EW5-F的极限荷载较EW5试件提高约为165.14%,但试件延性系数小于EW5。尾砂微晶发泡板采用拼板时,由于微晶发泡板整体性减弱,对轻钢龙骨约束能力减弱,组合墙承载力降低,EW5-F-P的极限承载力较EW5试件下降29.02%。

3.3 刚度退化

采用平均割线刚度对试件刚度退化进行分析,如图13所示。平均割线刚度计算公式如式(2)所示。

图13 刚度退化

(2)

EW5、EW10、EW5-F以及EW5-F-P初始刚度分别为11.69 kN/mm、21.80 kN/mm、31.92 kN/mm及3.22 kN/mm。尾砂微晶发泡板强度的增大可以提高试件的初始刚度,减缓其刚度退化。当组合墙轻钢龙骨间填充粉煤灰砌块后,试件初始刚度得到明显提升,刚度退化得到较大改善,其初始刚度分别为EW5、EW10和EW5-F-P的2.73、1.46以及9.91倍。拼缝影响尾砂微晶发泡板整体性,减弱了尾砂微晶发泡对轻钢龙骨的约束能力,降低了组合墙的初始刚度。

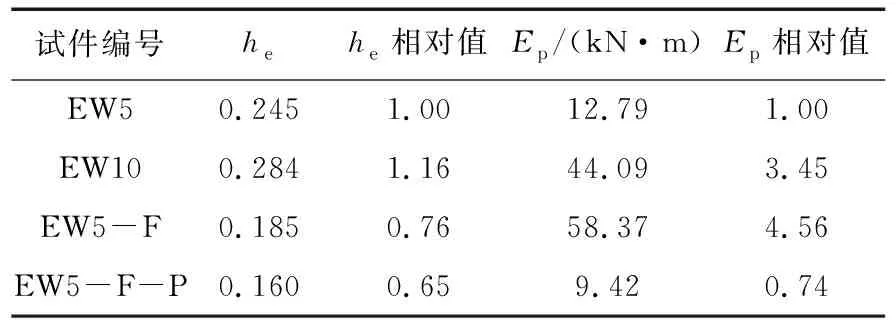

3.4 耗能

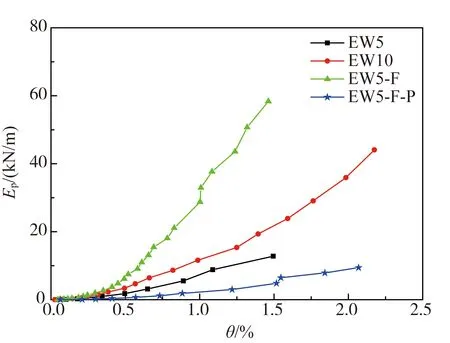

采用等效黏滞阻尼系数he和累计耗能值Ep对试验试件耗能能力进行分析。等效黏滞阻尼系数he计算公式如式(3)和图14所示,对试件极限荷载点时的等效黏滞阻尼系数he进行对比分析。累计耗能值Ep是由每一循环滞回环的包络面积进行叠加计算,对试件最终累计耗能进行计算并绘制Ep随位移角的变化曲线,见图15。各试件等效黏滞阻尼系数he和累计耗能值Ep的对比分析见表5。表5中he相对值和Et相对值分别是其他试件与EW5试件的比值。

表5 耗能分析Table 5 Energy dissipation analysis

图14 等效黏滞阻尼系数计算方法

图15 Ep - θ曲线

(3)

由表5和图15可知:EW5、EW10、EW5-F以及EW5-F-P最终累计耗能分别为12.79 kN·m、44.09 kN·m、58.37 kN·m和9.42 kN·m,等效黏滞阻尼系数分别为0.245、0.284、0.185和0.160。尾砂微晶发泡板强度的提高,增加了板体对轻钢龙骨的约束作用,提高了组合墙的抗震耗能能力,EW10试件累计耗能约为EW5试件的3.45倍,等效黏滞阻尼系数为EW5的1.16倍。当组合墙附加粉煤灰砌块后,尾砂微晶发泡板、轻钢龙骨和粉煤灰砌块协同工作较好,显著提高了组合墙的耗能能力,EW5-F耗能能力约为EW5试件的4.56倍。但附加粉煤灰砌块后,组合墙破坏形态转变,峰值荷载时EW5-F的等效黏滞阻尼系数约为EW5试件的0.76倍。EW5-F-P试件虽然附加了粉煤灰砌块,但尾砂微晶发泡板采用拼板组成,整体性能差,对轻钢龙骨约束效果差,耗能能力低于整板试件,累计耗能值约为EW5的0.74倍,等效黏滞阻尼系数约为0.65倍。

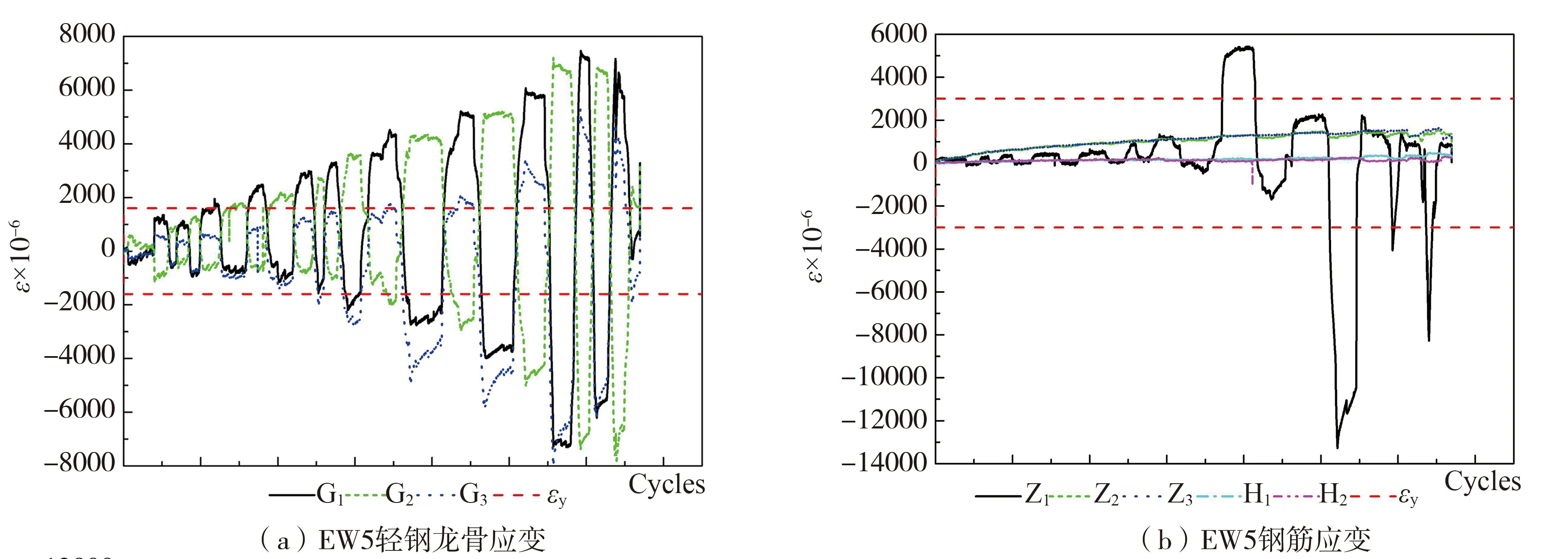

3.5 应变分析

采用应变加载历程曲线,对组合墙中轻钢龙骨以及钢筋受力状态进行分析,轻钢龙骨主要对柱脚应变G1、G2和G3进行分析。纵向钢筋对Z1、Z2和Z3进行分析,横向钢筋对H1和H2进行分析,应变片分布位置如图6所示,试件轻钢龙骨以及钢筋应变分析如图16(a)-图16(h)所示,图中纵轴为试件应变值,横轴为试件加载级,红色虚线分别为钢筋与轻钢龙骨屈服应变值。

图16 应变分析Fig. 16 Strain analysis of specimens

由图16可知:轻钢龙骨作为主要受力构件,EW5、EW10、EW5-F以及EW5-F-P的柱脚应变G1、G2和G3均达到了屈服应变。EW5-F-P试件为拼板试件,由于微晶发泡板整体性不好,拼板逐一出现破坏并退出工作,组合墙试件应力进行重分配,因此EW5-F-P轻钢龙骨应变相较于其他试件,存在应力突变现象。

EW5和EW10试件轻钢龙骨嵌入处微晶发泡板出现破坏后,微晶发泡板外侧纵筋Z1由于应力重分配,应变存在突变并均较快达到了屈服应变。EW5试件轻钢龙骨间未形成剪切斜裂缝,因此中部纵向钢筋受力较小,Z2和Z3并未达到屈服应变。EW10试件提高了尾砂微晶发泡板的强度,板材参与受力程度高于EW5试件,Z2在加载后期接近屈服应变,Z3未达到屈服应变。EW5和EW10试件破坏均为竖向裂缝贯通破坏,横向钢筋参与受力较小,因此H1和H2均未达到屈服应变。

EW5-F试件轻钢龙骨间填充了粉煤灰砌块,增强了对轻钢龙骨的约束,其主要破坏形式为剪切斜裂缝破坏,轻钢龙骨之间钢筋参与受力较为充分,Z2、Z3、H1和H2加载后期均达到了屈服状态。由于剪切破坏为脆性破坏,微晶发泡板较快退出工作,横向钢筋H1和H2应变在加载后期存在突变现象。EW5-F-P试件破坏时主要以竖向裂缝破坏为主,外侧底部纵筋Z1加载后期达到屈服状态。由于试件填充了粉煤灰砌块,加载过程中出现剪切斜裂缝,轻钢龙骨间钢筋参与受力,Z2、H1和H2达到屈服应变。

4 数值模拟

运用abaqus有限元软件对轻钢-发泡板组合墙进行数值模拟,为组合墙建模、弹塑性分析和工程应用提供参考。有限元模型采用推覆分析,由于拼板试件EW5-F-P不利于组合墙抗震,有限元分析中不包括EW5-F-P试件。

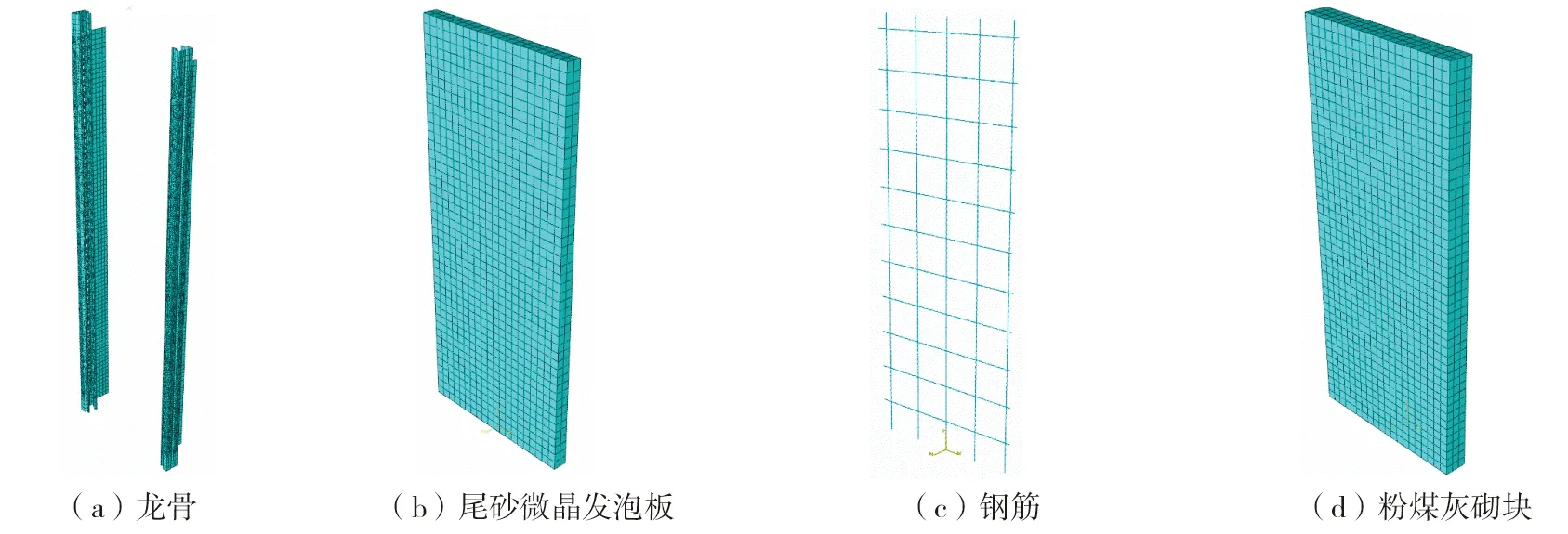

4.1 单元选取和网格划分

有限元模型中尾砂微晶发泡板以及粉煤灰砌块选用C3D8R实体单元建模;轻钢龙骨采用S4R壳单元建立,并参照实际模型进行开孔;钢筋选用T3D2三维桁架单元进行建立。轻钢-发泡板组合墙各部件网格划分如图17所示。

图17 部件网格划分Fig. 17 Mesh generation

4.2 材料本构模型

(1)尾砂微晶发泡板材料本构关系

基于尾砂微晶发泡板受压应力-应变关系以及三折线模型[11],对有限元模型中尾砂微晶发泡板受压材料属性进行设置,尾砂微晶发泡板材料受压本构模型如图18(a)所示。

图18 材料本构关系Fig. 18 Material constitutive model

尾砂微晶发泡板材料受拉强度较低,破坏呈脆性性质,轴心抗拉强度较难通过试验得到。尾砂微晶发泡板材料受拉破坏特性与混凝土和砌块等脆性材料破坏特性相近,本文参考郑妮娜[14]提出的修正模型,并根据尾砂微晶发泡板材料劈裂抗拉强度对模型进行修改,模型公式如式(4)所示,材料本构模型如图18(b)所示。

(4)

式中:σ为受拉应力值,ε为受拉应变值,fts为尾砂微晶泡沫玻璃劈裂抗拉强度,εts为fts对应的应变。

2)粉煤灰砌块材料本构关系

粉煤灰砌块材料受压本构模型采用杨卫忠[15]砌体受压本构模型,材料本构模型如图18(c)所示。该模型应力-应变关系表达式如式(5)所示。

(5)

式中:η取1.633,σ为应力值,ε为应变值,fm为砌体轴心受压强度,εm为fm对应的应变。

粉煤灰砌块材料受拉本构模型采用郑妮娜提出的修正模型,该本构模型表达公式如式(6)所示,材料本构模型如图18(b)所示。

(6)

3)钢材材料本构关系

钢材本构模型采用二折线的弹性强化模型,如图18(d)所示,弹性强化模型中E′s=0.01Es[16]。

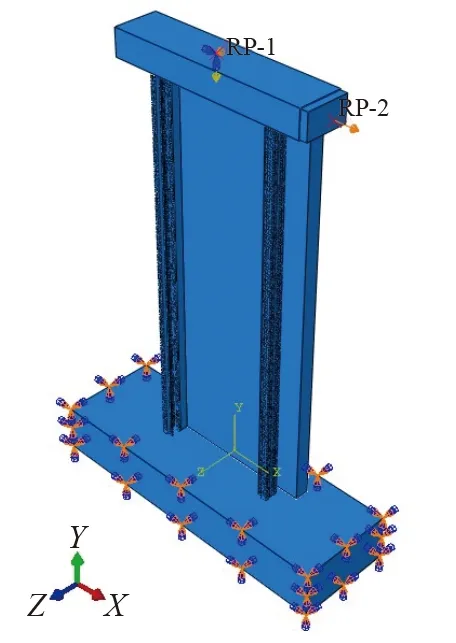

4.3 边界条件、加载方式和相互作用

在初始分析步中,将基础施加完全固定的边界条件,如图19所示。第一个分析步用于施加竖向荷载,将竖向荷载 120 kN 施加于加载梁竖向控制点RP-1;第二个分析步用于施加水平荷载,加载梁水平控制点RP-2采用位移控制。

图19 有限元模型Fig. 19 Finite element model

轻钢龙骨与尾砂微晶发泡板之间通过内置进行相互作用。钢筋内置于尾砂微晶发泡板中并与轻钢龙骨进行绑定约束。粉煤灰砌块与尾砂微晶发泡板进行绑定约束。加载梁、基础和尾砂微晶发泡板之间存在装配缝,尾砂微晶发泡板上、下面与加载梁和基础的相互作用采用接触进行模拟,接触定义为表面接触,法向行为采用硬接触,切向行为的摩擦公式采用罚函数,摩擦系数设置为0.2。

4.4 有限元模拟结果

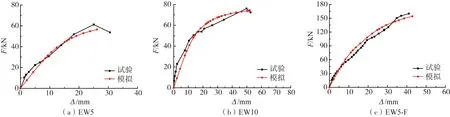

将有限元模拟所得水平荷载(F)-位移(Δ)曲线与试验曲线进行比较,如图20所示。模拟结果与试验结果的比较见表6,表中:Np为试验峰值荷载,NF为模拟峰值荷载。

表6 数值模拟结果与试验结果对比Table 6 Comparisons between numerical simulation results and experimental results

图20 荷载-位移曲线比较 Fig. 20 Comparison of load-displacement curves

由图20和表6可以看出:有限元软件模拟结果与试件结果吻合较好,模拟峰值荷载误差介于2.22%~7.76%,平均误差为4.99%,验证了建模的合理性,文中建模方式可用于轻钢-发泡板组合墙推覆分析。

5 结论

轻钢-尾砂微晶发泡板组合墙是集装配、绿色、保温和装饰一体化高性能外墙,结构体系受力明确,施工便捷,具有较为广阔的市场前景。对不同参数轻钢-发泡板组合墙进行了低周反复荷载试验,研究其抗震性能,主要结论如下:

1)轻钢-尾砂微晶发泡板组合墙中轻钢龙骨、钢筋和尾砂微晶发泡板具有良好的共同工作性能,轻钢龙骨与尾砂微晶发泡板相互作用,破坏发生在轻钢龙骨嵌入微晶发泡板的竖向缝槽位置。尾砂微晶发泡板强度的提升,增强了对轻钢龙骨的约束作用,提高了组合墙承载力、刚度以及耗能能力。EW10的极限荷载、初始刚度以及累计耗能分别是EW5试件的1.24倍、1.86倍以及3.45倍。

2)在龙骨间填充粉煤灰砌块后,粉煤灰砌块增强了对龙骨的约束作用,破坏形态由竖向贯通裂缝破坏转变为剪切斜裂缝破坏。组合墙填充粉煤灰砌块后,粉煤灰砌块、轻钢龙骨和尾砂微晶发泡板协同工作,增强了对轻钢龙骨的约束作用,显著提高了试件承载力、刚度以及耗能能力。EW5-F的极限荷载、初始刚度以及累计耗能分别是EW5试件的2.65倍、2.73倍以及4.56倍。

3)当尾砂微晶发泡板采用拼板时,微晶发泡板整体性较差,对轻钢龙骨约束能力减弱,组合墙承载力、刚度以及耗能能力均较其他试件减弱。EW5-F-P的极限荷载、初始刚度以及累计耗能分别是EW5试件的0.71倍、0.26倍以及0.74倍。拼板构造形式不利于组合墙的抗震性能,当组合墙作为受力构件参与抗震设计时,不宜采用拼板的构造形式。

4)有限元数模拟荷载-位移曲线与试验曲线吻合较好,平均误差为4.99%,文中有限元建模方式可用于轻钢-尾砂微晶发泡板组合墙推覆分析。