LD2 铝合金与不锈钢惯性摩擦焊及高低温循环试验

2023-08-18赵衍华张丽娜蔡菁青王炜郭盛斌沈岩

赵衍华,张丽娜,蔡菁青,王炜,郭盛斌,沈岩

(首都航天机械有限公司,北京,100076)

0 序言

铝/钢异性焊接头可充分发挥铝合金轻质和不锈钢高强的性能优势,实现结构件的节能减重.目前铝/钢异种金属接头广泛应用于航空航天、石油、天然气、汽车等领域[1-3],然而铁与铝的物化性能差异巨大,采用熔焊方法焊接的铝/钢异种金属焊接接头容易形成厚且脆的金属间化合物(intermetallic compounds,IMCs) 过渡层,导致接头性能的降低,甚至出现接头失效现象.

摩擦焊是一种固相焊接技术,在摩擦热的作用下,通过材料的塑性变形和原子扩散实现构件的冶金连接,具有焊接热输入量低、效率高和金属间化合物可控等特点[1].目前适用于回转体构件的摩擦焊技术主要有惯性摩擦焊和连续驱动摩擦焊,相比连续驱动摩擦焊,惯性摩擦焊工艺控制参数少,热输入量精确可控的特点更适应于铝/钢异种金属的连接.Liu 等人[4]采用惯性摩擦焊和连续驱动摩擦焊进行了6061-T6 铝合金与304 不锈钢的焊接,结果表明由于惯性摩擦焊的铝/钢接头界面金属间化合物的厚度更小,其接头强度大于连续驱动摩擦焊的铝/钢接头;山东大学秦国梁团队[5]采用惯性摩擦焊技术系统开展了6061 铝合金与不锈钢异种金属的连接,对其微观组织、力学性能、焊前预热工艺及接头耐蚀性等均进行了系统研究,结果表明采用优化工艺可获得理想力学性能和耐蚀性能的铝/钢异种金属接头,6061 铝合金与不锈钢惯性摩擦焊接头最大拉伸性能可达到铝合金母材强度94%;首都航天机械有限公司赵衍华等人[6-7]采用惯性摩擦焊技术实现了铝/钢异种金属接头在输送管路上的应用.因此针对铝/钢异种金属回转体构件的连接,惯性摩擦焊技术是一种理想连接技术.

IMCs 同样是表征铝/钢惯性摩擦焊接头冶金结合的标志,其层厚及分布特征对接头性能起到关键作用.Lee 等人[8]指出,采用优化的焊接工艺和接头结构设计可控制界面IMCs 的生成厚度,获得性能良好的铝/钢异种金属接头;Zhang 和Kimura 等人[9-10]也通过试验分析得知IMCs 层厚对铝/钢接头的拉伸强度的变化影响较大,界面IMCs 层薄且均匀时,强度较高,随着层厚的增加,拉伸强度降低,为获得高强度的铝/钢接头,IMCs 层厚应控制小于1 μm;Zhang 等人[9]通过试验分析认为,对于圆棒结构形式,在铝/钢异种金属惯性摩擦焊接头1/2R位置,即接头中部的位置受热力耦合作用最充分,可实现有效连接,而接头外侧受摩擦流动效应,焊接温度低,IMCs 层厚小且不均匀分布.由此应通过焊接工艺合理控制铝/钢惯性摩擦焊接头的IMCs 层厚.

目前国内外学者针对铝/钢惯性摩擦焊金相、力学、耐蚀性等基础性能进行了系统研究,而针对高低温试验对铝/钢惯性摩擦焊接头性能的影响研究尚未见相关报道.文中采用LD2 铝合金和0Cr18Ni9 不锈钢进行惯性摩擦焊,并对其焊接接头进行高温循环和低温循环试验,探讨高低温循环试验对焊接接头性能的影响,为工程化应用提供数据支撑.

1 试验方法

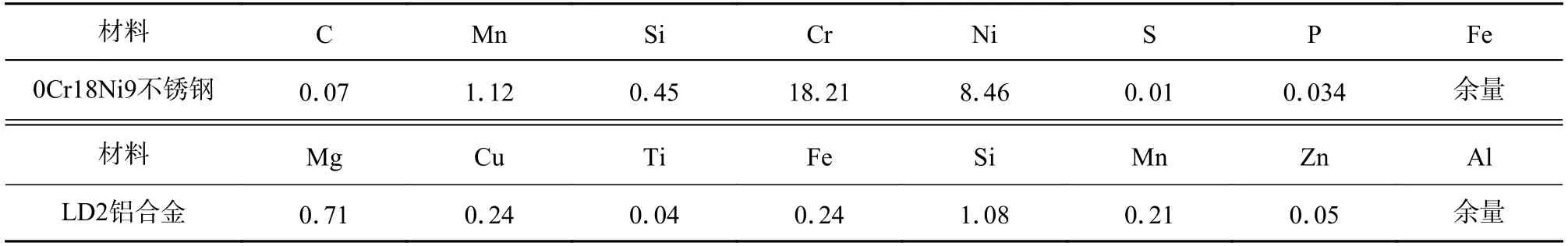

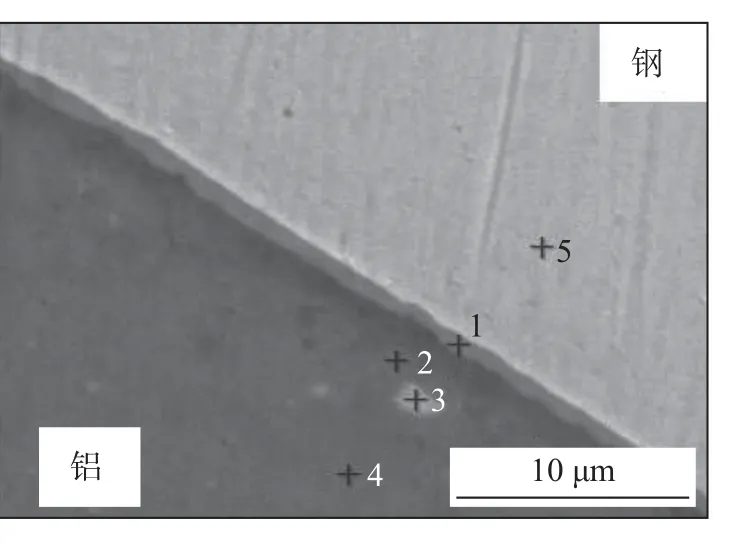

试验材料采用LD2 铝合金和0Cr18Ni9 不锈钢,LD2 铝合金为Al-Mg-Si-Cu 系铝合金,焊接性和耐蚀性较好;0Cr18Ni9 不锈钢为常用不锈钢材料,其耐蚀性、力学性能及低温性能良好,材料成分及主要物理性能参数见表1 和表2 所示.LD2 铝合金热处理状态为H112 态,0Cr18Ni9 不锈钢热处理为固溶态.

表1 不锈钢0Cr18Ni9 与LD2 铝合金的化学成分(质量分数,%)Table 1 Chemical composition of 0Cr18Ni9 stainless steel and LD2 Al alloy

表2 铝和钢的物理性能与力学性能Table 2 Physical and mechanical properties of LD2 Al alloy and 0Cr18Ni9stainless steel

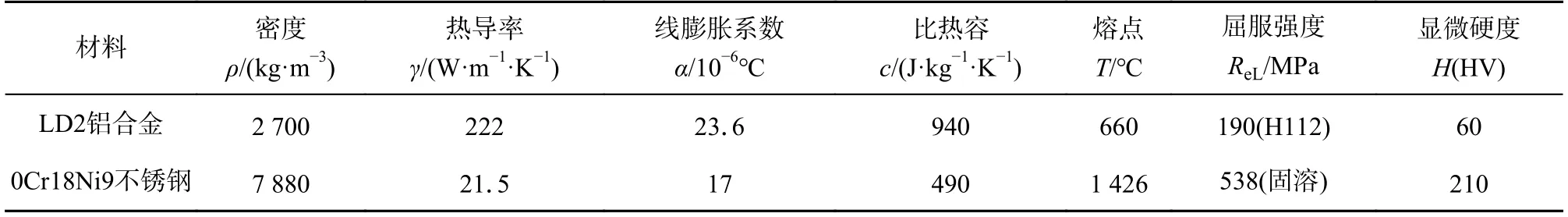

产品的最终尺寸为内径100 m、壁厚5 mm 的筒形件,焊接采用国产200 t 惯性摩擦焊接设备,为了适应设备需求,焊接接头部位的尺寸适当增厚,在产品最终状态接头尺寸的基础上,两侧各预留焊接余量,焊后加工去除,如图1 接头结构示意图所示.焊接采用优化工艺参数进行,焊接接头形式采用90°斜接铝包钢结构,焊接转速1 200 r/min,焊接压力6 MPa,转动惯量32 kg/m2,轴向缩短量15 mm.为了测试接头的低温和高温性能,结合使用工况,分别进行了低温循环和高温循环试验,试验参数具体见表3.

图1 焊接结构示意图Fig.1 Schematic diagram of welding structure

表3 高低温试验参数Table 3 Parameters of high and low temperature tests

针对LD2 铝合金/0Cr18Ni9 不锈钢惯性摩擦焊接头,采用S-3700N 扫描电子显微镜对界面IMCs分布及元素扩散进行分析;对接头进行腐蚀后,采用蔡司Axio Observer Z1m 光学显微镜观察金相组织;通过60 t CMT5605 电子万能拉伸试验机检测接头整体拉伸强度;采用RG-B2000-Q350 液压爆破测试设备对内径100 mm、壁厚5 mm 的LD2 铝合金/0Cr18Ni9 不锈钢惯性摩擦焊接头进行室温液压爆破测试;采用HLD MR15 氦质谱检漏设备进行氦质谱检漏测试.

2 试验结果及分析

2.1 高低温试验前接头分析

2.1.1 界面IMCs 分布

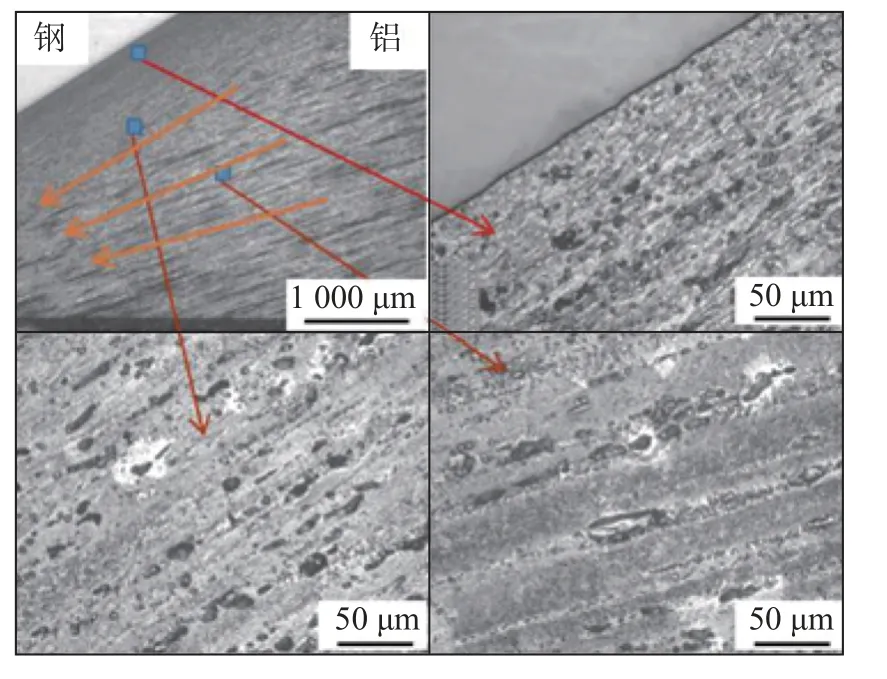

焊接完成后,将焊接试件沿厚度方向均匀去除余量,最终加工至壁厚5 mm,采用线切割的方式将焊接接头沿轴向取样,无腐蚀情况下电镜观察焊缝内部质量,如图2 所示,整个焊接接头位置均未发现未焊合、开裂等缺陷,在高倍电镜下可以观察到铝/钢界面形成了一层厚度约为500~ 600 nm 的IMCs 层,这是铝/钢惯性摩擦焊过程中塑性变形与热量耦合作用的结果,从图中还可以发现,IMCs 层厚度相对均匀,且分布连续,实现了充分的冶金结合.试验中采用的斜接接头结构形式使铝合金接头的氧化膜及部分IMCs 通过塑性流动从界面挤出,使界面IMCs 的层厚分布相对合理,同时可改善接头质量;采用的管接头结构形式,接头内外侧由于摩擦塑性流变作用,热量散失较多,导致焊接热输入不足,冶金反应不充分,同时受铝合金侧飞边挤出后应力释放作用,容易形成开裂缺陷,从而影响焊接接头的质量,基于此采用焊后加工的方式将管接头内外侧易发生缺陷的薄弱区域金属去除,获得IMCs 最优分布的接头.

图2 铝/钢惯性摩擦焊接头显微组织Fig.2 Microstructure of the Al/steel inertial friction welded joint

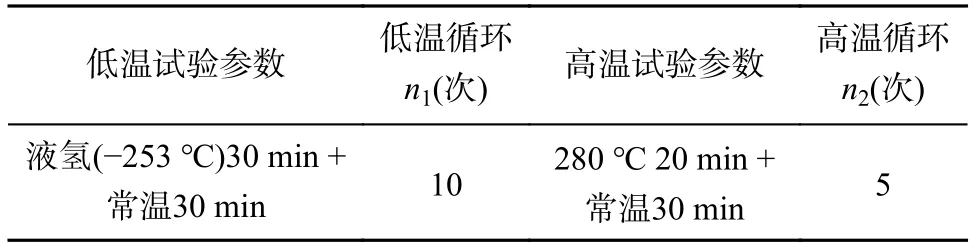

2.1.2 界面元素扩散

铝/钢异种金属惯性摩擦焊过程经历了复杂的热力耦合过程,界面发生了塑性变形和元素的扩散,图3 为界面元素线扫描及能谱分析点对应图,线扫描结果表明,界面发生了Fe 和Al 等元素的互扩散,表4 为图3 中不同位置点扫描元素分布.点4和点5 为铝合金、不锈钢母材元素分布,从点1 的元素分布可看出界面发生了Fe,Al,Si,Cr 和Ni 等元素的扩散,但Si,Cr 和Ni 等元素含量较少,因此主要发生了Fe 和Al 元素的扩散,推测生成了FeAlx相[11];点2 和点3 位于近焊缝区域,该处发生了Fe 元素向铝基体中的扩散迁移及Si 元素的聚集,形成了富硅的FeAlx相IMCs,表现为白色块状.基于此分析可知,LD2 铝合金与不锈钢惯性摩擦焊主要发生了Fe,Al 和Si 元素的扩散,形成了富硅的FeAlx相IMCs.

图3 界面元素线扫描及点扫描位置图Fig.3 Line scan of interface and the location of the point scan

表4 图3 不同位置点扫描元素分布(原子分数,%)Table 4 Element distributions of point scan of different locations in Fig.3

2.1.3 界面金相组织

相对不锈钢而言,LD2 铝合金的热导系数大、屈服应力低,因此LD2 铝合金与不锈钢惯性摩擦焊过程中LD2 铝合金发生了的明显的塑性变形,不锈钢侧不产生肉眼可见的塑性变形,文中重点对铝合金侧的组织进行了观察分析,如图4 所示.

图4 铝合金侧金相组织Fig.4 Metallographic structure of Al alloy

图4 左上图为低倍铝合金侧组织形貌,可以看出铝合金一侧受热力影响,金属流线明显,表现为单向流动.关于分区,赵衍华等人[6]从晶粒变形角度分为细晶区、拉长晶区和母材区,Ma 等人[11]则从热力影响角度分为动态再结晶区、热力影响区及母材区,但两者本质相同.细晶区是较大的轴向压力和热输入的作用下,铝合金组织发生了动态再结晶形成的等轴细晶区域,图4 右上图,细晶区宽度约50 μm,相对热力影响区组织,该区域组织分布无方向性;拉长晶区则是由于热力耦合作用,铝合金发生塑性流动后形成的区域,该区域较宽,可达数毫米,组织沿塑性变形方向呈流线分布,晶粒被拉长,随着远离界面区,金属流线逐渐与铝合金棒材拉拔成形方向趋于一致.

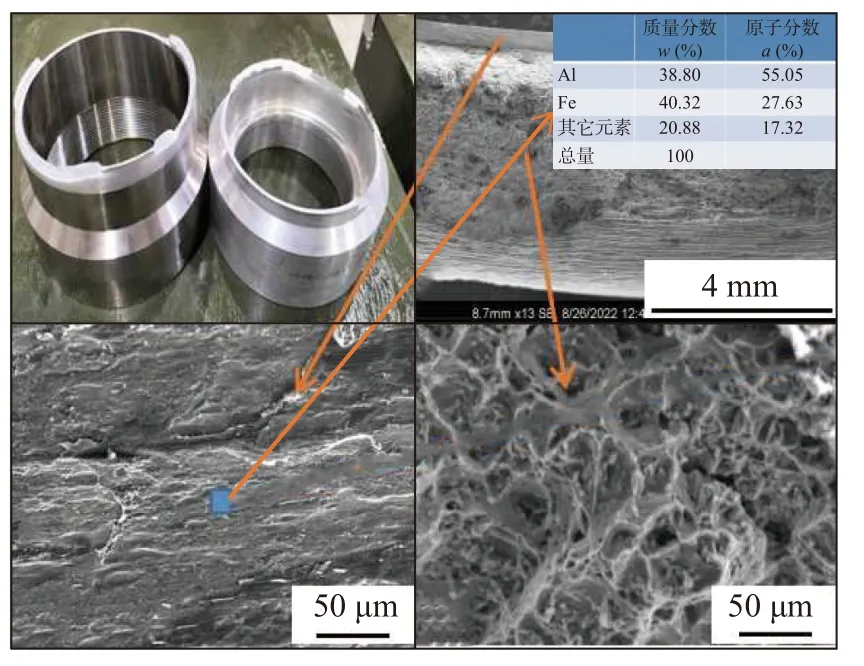

2.1.4 整体拉伸性能及断口形貌

采用整体拉伸的方式进行了接头力学性能测试,5 组试件的抗拉强度均为182 MPa,达到铝合金母材强度的96%,断裂大部分从铝合金处拉脱,距离铝/钢界面0~ 10 mm,如图5 左上图.通过电镜进一步分析断口,发现界面90% 以上断裂发生在铝合金内部,如图5 右上图,放大可见深且多的韧窝,如图5 右下图;在接头内侧有小面积断裂发生在铝/钢界面处,如图5 左下图,能谱分析表明界面从铝/钢IMCs 处发生开裂.因此认为LD2 铝合金与不锈钢惯性摩擦焊接头发生了韧性断裂为主的混合断裂.

图5 整体拉伸断口及断口组织形貌Fig.5 Overall tensile fracture and fractography

2.1.5 氦质谱检漏及爆破测试

通过氦质谱检漏,漏率小于1 × 10−7Pa·m3/s,证实铝/钢异种金属接头处的密封性良好.采用液压爆破的方式测试接头的承压能力,在6 MPa 和10 min 保压下未发生泄露;继续打爆至接头破坏,压力值为13.87 MPa,从铝/钢惯性焊接头处开裂,如图6 所示;该爆破值可达到设计指标的2 倍以上.对断口进行分析,接头内侧从界面IMCs 处断开,外侧从铝合金内部开裂,这是因为爆破测试承受内压,界面在持续动态液压压力作用下,首先从界面内侧薄弱处开裂.

图6 爆破测试断口Fig.6 Blast test fracture

2.2 高低温试验后接头性能

铝合金与不锈钢热物理性能的差异会导致铝/钢异种金属接头在高低温环境下承受较大的应力和变形,为了考核LD2 铝合金与不锈钢惯性摩擦焊接头的高低温循环使用性能,结合使用工况,对铝/钢惯性摩擦焊接头进行高低温循环试验,对接头进行了性能测试,与温度循环试验前的数据进行对比,分析高低温循环试验对其影响.

2.2.1 界面IMCs 分布

采用线切割取样,电镜观察高低温循环试验后界面IMCs 的分布情况,如图7 所示,界面IMCs 层厚控制在500~ 700 nm,与高低温试验前的厚度基本一致,且分布均匀连续,未见IMCs 层增厚,也未出现界面开裂现象.分析认为,IMCs 的形成受界面处热输入及元素扩散制约,而低温循环试验环境不具备IMCs 生成的温度条件,斜接铝包钢的结构形式在低温环境下接头受压应力为主,同时接头的力学性能与铝合金母材性能相当,恢复到常温后的接头虽然发生了1 mm 的径向变形,但未发生界面切向滑移带来的开裂.高温循环试验温度为280 ℃,温度低,不利于IMCs 的生成,且时间短,不具备IMCs 快速生长的条件[8,12-13],致使界面处的IMCs分布与试验前基本无差异.

图7 高低温循环试验后的界面IMCs 分布Fig.7 Distribution of IMCs at interface after high and low temperature cycling tests

2.2.2 界面金相组织

对高低温循环试验后的铝/钢惯性摩擦焊接头进行了金相观察,如图8 所示,与试验前的组织相比,未发生明显变化,铝合金侧塑性变形流线清晰,组织未受高温影响发生粗化,因此高低温循环试验环境未造成接头组织发生变化.

图8 高低温循环试验后的接头金相组织Fig.8 Microstructures of the joints after high and low temperature cycling test

2.2.3 氦质谱检漏及爆破测试

高低温循环试验后,再次对接头进行了氦质谱检漏,漏率达到1 × 10−9Pa·m3/s,密封性良好;对其进行的爆破测试结果为10 MPa 和10 min 保压未泄露,继续打爆至接头破坏,压力值为13.95 MPa,从铝/钢惯性焊接头处开裂,断裂形式与高低温循试验前基本一致.测试结果表明,高低温循环试验未对接头密封性及承压能力造成影响.

2.2.4 焊合区显微硬度对比

分别对初始铝/钢异种金属接头和经过高低温循环试验的接头进行了显微硬度测试,如图9 所示,可以发现,界面附近的硬度明显高于铝合金侧,与铝合金母材硬度相比,提高约50%,不锈钢侧靠近焊缝处的硬度也略高于不锈钢基体值,分析认为界面附近铝合金在摩擦顶锻的作用下,发生了变形程度较大的挤压效应,在热输入的作用下实现了界面处组织的动态再结晶,形成了一层细晶组织,起到了细晶强化的作用,造成界面附近金属硬度的提高;不锈钢受摩擦焊温度影响较小,未发生明显塑性变形,但文献[12] 指出,不锈钢近界面处会形成位错亚结构和滑移带,阻碍材料的塑性变形,提升界面处不锈钢的强度.此外相比原始状态和低温状态,高温循环试验后,铝合金侧的硬度提升了10%,分析认为高温循环试验温度为280 ℃,该温度超过了LD2 铝合金的时效处理温度区间(150~ 165 ℃),尚未达到其快速退火温度区间(350~ 370 ℃),时间较短,促使铝合金发生了不完全时效强化,从而使铝合金一侧的硬度略有提升,由此可知低温循环试验未引起接头硬度的变化,高温循环试验仅使铝合金一侧及界面附近的硬度提升了约10%,结合温度循环试验后的密封及爆破性能测试,该硬度变化未对接头造成本质影响.

图9 硬度检测Fig.9 Micro-hardness test.(a) distribution of hardness test point at interface;(b) hardness distribution at interface in different states

3 结论

(1) LD2 铝合金和0Cr18Ni9 不锈钢惯性摩擦焊界面形成了一层厚度约为500~ 600 nm,且分布连续的IMCs 层,采用工艺控制及焊后加工的方式可实现铝/钢接头界面IMCs 的最优分布;接头界面发生Fe 和Al 元素的扩散迁移及Si 元素聚集现象,形成富硅的FeAlx相;接头分为细晶区和拉长晶区,由于铝合金组织受塑性变形的影响远大于受热量的影响,铝合金侧晶粒组织长大不明显.

(2) 整体拉伸测试结果表明,接头形成了以韧性断裂为主的混合断裂;铝/钢界面在持续动态液压压力作用下,爆破首先从界面内侧薄弱处开裂.

(3) 高低温循环试验结果表明,界面IMCs 层厚无变化、未造成接头组织改变、未对接头密封性和承压能力造成影响;铝合金侧发生不完全时效强化,导致铝合金侧的硬度较初始和低温状态提升约10%.

(4) LD2 铝合金和0Cr18Ni9 不锈钢惯性摩擦焊接头可经受高温循环(25~ 280 ℃) 和低温循环(−253~ 25 ℃) 的考验.