微压休闲舱加强筋布局优化及轻量化研究

2023-08-18胡彪彪李家春阳启航

胡彪彪,李家春,罗 珊,阳启航

(1.贵州大学机械工程学院,贵州贵阳 550025;2.贵州大学外国语学院,贵州贵阳 550025)

1 前言

微压休闲舱是近年来针对国民身体健康和体力恢复等问题从压力舱的基础上诞生的一种休闲体验设备。通过三相风机对舱内环境的加、减压来创造相对压力为56kPa的正、负微压环境,可以为体验者提供多种不同压力、氧浓度的环境来进行治疗、锻炼和养生。资料显示,低压低氧环境对于三高、哮喘和肥胖等疾病的治疗有非常明显的效果[1];同时高压氧环境在卒中后抑郁(PSD)、疗突发性聋(SSNHL)等医学疾病的治疗和护理方面有着非常关键的作用[2−3]。

近些年,国内外不少学者致力于舱体结构优化分析方面的研究,文献[4]使用CAE软件对工况下的舱体进行模态和瞬态响应分析,并以底板体积作为目标函数对底板体积进行了拓扑优化分析;文献[5]提出一种带有弧形外挂保护壳的救生舱结构,其抗变形能力相比于传统舱体结构更加优越;文献[6]研究了正交加强筋壳构件在轴压和外压作用下的优化设计问题,利用四种不同算法确保最优设计准确对应于全局最小值;文献[7]提出采用几何背景网格法进行薄壁结构加强筋布局优化,能够使其分布更加合理化;文献[8]采用Pareto/Min−Max多目标优化方法对水下加筋壳体结构进行优化设计,得到加强筋的最佳布局和参数方案;但在压力舱体结构优化设计方面,公开的研究报道非常少见,因此针对微压休闲舱舱体结构进行优化设计研究。本研究涉及某企业微压休闲舱的一种结构优化设计,利用SolidWorks 建立其三维模型,在休闲舱结构满足实况所需的刚度和强度条件下,采用多目标优化方法,通过使用HyperMesh/OptiStruct 软件并结合有限元分析的功能,对休闲舱舱体进行结构和尺寸参数优化,为该设备的设计生产提供一些理论依据。

2 休闲舱体结构设计

2.1 休闲舱体工作情况分析

微压休闲舱工作时,舱内处于恒温模式,且舱体内壁使用一层聚氨酯材料用来保温,因此钢板基本不承受温差变化,故不考虑热力学工况。休闲舱主要模拟低压低氧、低压富氧和高压富氧等环境状况,所以舱体在正常运行中,主要经历静力学和动力学工况。

静力学工况:主要是指休闲舱在模拟低压环境时,舱体受到内外的压差载荷,舱内气压为44.84kPa,舱外为标准大气压,进行有限元分析时,舱体表面应该模拟承受56kPa的均布压力。

动力学工况:主要是指舱体在模拟压力环境时,舱体壁面受到来自大气的均布压力,同时受风机振动等外部激励影响,可能导致舱体结构产生振动。为保证舱体结构的稳定性,应尽可能提高其低阶固有频率,避免共振现象的产生。

2.2 休闲舱体加强筋选择和分析

舱体模拟压力环境时,内外压力差环境产生的压力垂直均布于壳体表面,所以加强筋一般为弯曲变形,为方便比较选择,应针对抗弯截面系数进行比较。在舱体结构加强方面应用最多的加强筋是:T型加强筋和I型加强筋,如图1所示。

图1 2种不同截面形状的加强筋Fig.1 Two Kinds of Ribs with Different Cross−Sectional Shapes

当I型加强筋和T型加强筋具有相同的抗弯截面系数时,前者需要的尺寸关系为h=8.83b[9],意味着在相同承受强度下,I型比T型加强筋会更多地占用舱内空间。虽然使用T型加强筋会增加焊接工作量,但相同参数下的I型和T型加强筋,后者具有更好的抗弯曲变形效果,故选择使用T型加强筋。

2.3 休闲舱舱体结构设计及三维建模

舱体工作时,会承受内外压差所形成的均布压力,故保证舱体结构的强度和刚度是必要的。按照设计参数,休闲舱体整体尺寸为(4000×2400×2400)mm,加强筋放置于舱体内侧,壳体采用薄壳结构。因为休闲舱属于民用体验舱,故应在保证设计要求的前提下尽可能增加舱内空间,故采用方舱结构,并通过设置横向和纵向加强筋来减少变形量,提高安全性。为提高分析效率和精度,需要对舱体模型的部分非关键部位进行简化处理。为保证舱体结构的可靠性,在舱体内侧焊接T型加强筋,提高抗变形能力,选择初始参数:壳体选择厚度为10mm的钢板,为增加舱体结构的稳定性,舱体方向设置16排环向T型加强筋,倆侧面、以及上下面各有9排纵向T型加强筋,T型加强筋高度h1=60mm,b1=10mm,h2=10mm,b2=50mm。舱体三维模型,如图2所示。

图2 舱体三维模型Fig.2 Three−Dimensional Model of Cabin

图3 拓扑优化过程Fig.3 Topology Optimization Process

2.4 休闲舱体材料

舱体在恒温状态下工作,且舱内外温差不大,所以材料对温度的要求不高。舱体工作时承受内外压力差的均布载荷,故要求材料具有良好的力学性能。综合考虑材料力学性能和性价比等因素,壳体采用Q345R钢板。特性参数,如表1所示。

表1 材料特性参数Tab.1 Material Characteristic Parameters

3 舱体结构分析与优化

3.1 多目标拓扑优化方法

休闲舱的工况主要是模拟不同的压力环境,所以其结构设计必须要保证满足刚度和强度需求,而在此类拓扑问题中,往往把刚度设置为响应去求解,由于柔度的可定义性,从而把最大刚度转变为最小柔度问题,强度则通过最大等效应力来考虑。为提高舱体优化的精准度,同时避免线性加权法的缺点,固采用折衷规划法[10]创建多工况最小柔度目标函数:

式中:p—工况数目;

α—单元密度;

μ—惩罚因子,μ≥2;

wi—工况i的权值;

Ri(α)—来自结构工况i的柔度函数;

Rimax、Rimin—来自结构工况i下,总柔度的最大值、最小值。

在过渡壁和舱体结构柔度拓扑优化中,考虑到舱体结构内外、主舱与过渡舱之间所承受的压差作用力大小不同,考虑工况如下:(1)舱体外壁面承受56kPa压差载荷,过度室壁面受40kP压力载荷;(2)舱体外壁面和过度室壁面同时受到56kPa压力载荷;两种工况权值wi应相等。

在进行舱体的动态频率拓扑优化时,为了避免分析舱段结构产生共振现象,通常将结构的前三阶频率最大化作为目标函数。但在优化过程中,当某阶固有频率提高时,其他阶固有频率会相应的降低,同时邻近几阶频率之间的顺序可能会对调,会导致目标函数振荡现象的发生。因此,为避免此类问题的出现,固采用平均频率公式[11]来建立低阶固有频率拓扑优化的目标函数:

式中:φ(α)—平均频率;

γi—第i阶频率;

γ0、σ—给定数值,作用是修正函数;

wi—i阶频率所占权值,此处取wi=1/5;

m—需提高固有频率的阶数,此处取m=5。

为确保工况下,分析舱段能达到最大刚度和低阶固有频率,结合折衷规划法和平均频率公式,构建出舱体多目标拓扑优化的综合目标函数:

式中:δ—柔度目标函数的权重,此处取δ= 0.6;

在信息技术快速发展的背景下,高中数学教学迎来了革命性变革,如何更好地利用信息技术开展高中化学正是当前实现教育现代化的重要举措。对此,相关教学工作人员应该重视信息化对高中数学教学的作用,并且立足于新课程改革、立足于学生的学习需要、立足于我国教育现代化的需求整合信息技术、掌握信息技术、利用信息技术,不断实现高中数学教学的创新,进一步促进高中数学教学工作的深入有效开展。

φmax、φmin—频率目标函数的最大值、最小值。

为便于分析,选择简化分析舱段作为拓扑优化的模型。把舱壳与加强筋作为整体来分析,选择底面作为非设计区域,而剩余外壁面和过渡舱壁面作为设计区域。基于单元的相对密度作为拓扑设计变量,约束条件:设定体积分数上限0.3,设计区域变形最大不能超过2.5mm,同时必须符合结构强度要求,设计区域内最大等效应力不得超过需用应力189MPa。

3.2 休闲舱拓扑优化成果与研究

本次优化采用Hypermesh中OptiStruct模块的自定义函数功能,输入上述推导的综合目标函数,定义不同工况下的响应,并与函数相关联,最后进行拓扑优化分析。

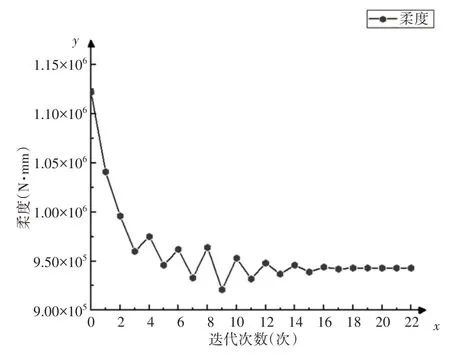

分析得到,休闲舱结构在静态工况下,柔度迭代收敛过程,如图4所示。

图4 柔度迭代收敛曲线Fig.4 Convergence Curve of Flexibility Iteration

由迭代曲线可知,柔度在前三次迭代中迅速下降,之后小范围内波动,最后平稳收敛;舱体结构柔度从1.12×106下降到0.943×106,减少了15.81%,刚度有了一定幅度的提升。在满足约束条件下,对结构的前三阶固有频率进行分析,历经22次迭代计算,休闲舱结构频率优化迭代曲线,如图5所示。

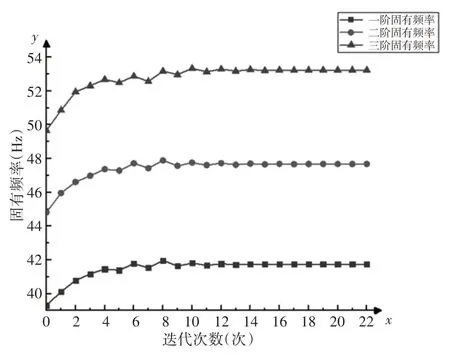

图5 频率迭代曲线Fig.5 Frequency Iteration Curve

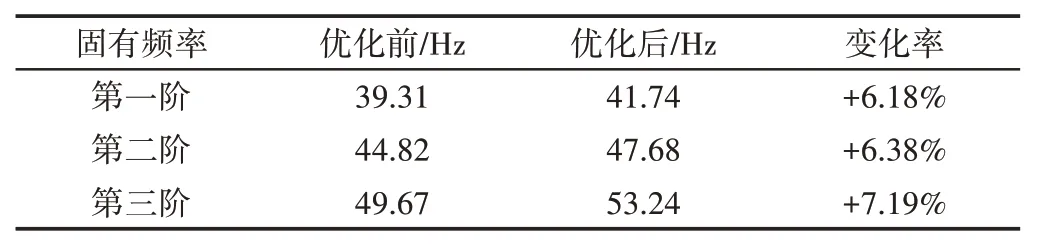

由曲线变化可得知,迭代次数达到15次时,前三阶固有频率基本达到收敛。前三阶频率均有提高,且没有出现邻近频率对调引发的震荡现象,具体频率变化,如表2所示。

表2 频率拓扑优化前后对比Tab.2 Comparison Before and After Frequency Topology Optimization

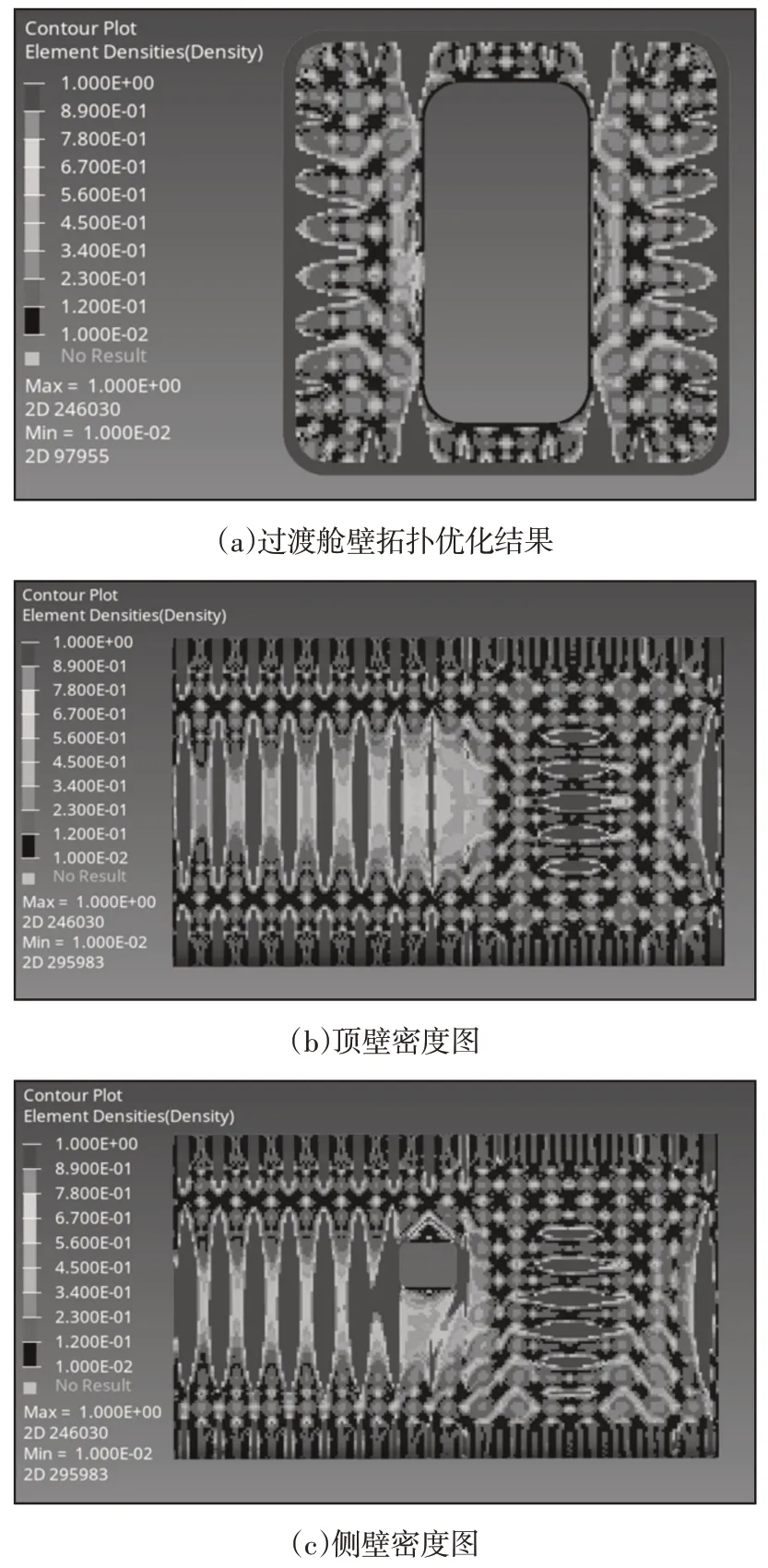

在满足刚强度等约束条件下,得到过渡舱壁拓扑优化密度图、分析舱段拓扑优化密度图,如图6所示。

图6 分析舱段拓扑优化结果图Fig.6 Analysis of the Results of the Optimization of the Cabin Topology

在拓扑优化密度云图中,单元密度高的区域(值趋近于1),需进行保持或强化;单元密度低的区域(值趋近于0),可合理进行减少或消除。参考图6、图7的密度云图可知,需重新对舱体加强筋结构进行布局,为方便过渡舱壁面加强筋与舱体加强筋的焊接,舱内纵向加强筋的数目应与过渡舱壁面加强筋的数目相同,都由9根减少为8根,环向加强筋由16根变换为15根;同时,为避免局部区域变形严重,合理加装辅助筋,满足其设计要求。

图7 过渡壁拓扑优化前后典型云图Fig.7 Typical Cloud Images Before and After Transition Wall Topology Optimization

3.3 休闲舱拓扑优化前后参数对比

图8 分析舱段拓扑优化前后典型云图Fig.8 Analysis of Typical Cloud Diagrams Before and After Optimization of Cabin Topology

从过渡壁和分析舱段拓扑优化前后的典型云图可知,变形主要分布于过渡舱和主舱壳体的中段位置,而优化之后的结构变形位置较分散些,同时变形量减小。优化后分析舱段的最大变形从2.872mm减小到2.002mm,过渡壁的最大变形从2.552mm减小到2.082mm,都达到舱体结构局部变形小于2.5mm的要求。主舱的最大应力主要分布于舱壁的中段位置和四周圆角处的加强筋上,优化后主舱的最大应力从174.4MPa减小为143.4MPa;而过渡壁的最大应力主要分布在与舱体连接的区域,优化后其最大应力从160.0MPa 减小为145.9MPa,都小于舱体结构的许用应力189MPa,所以休闲舱的结构符合刚强度设计要求。但拓扑优化后舱体质量从0.725t减少到0.717t,优化了1.1%,舱体结构轻量化效果不够理想,固需要对舱体的参数进行优化。

4 休闲舱结构参数优化

4.1 尺寸参数优化

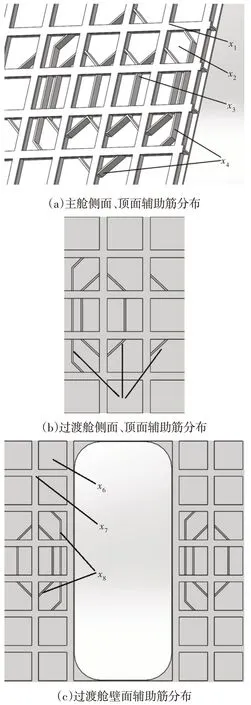

为实现舱体的轻量化,优化后的分析舱段模型作为尺寸优化模型,通过多目标尺寸优化的方法,分别对主舱、过渡舱和过渡室壁面以及各加强筋尺寸进行设计,从而得到尺寸的最优值,定义变量,如图9所示。

图9 分析舱段加强筋分布和变量定义Fig.9 Analyze the Distribution of Stiffeners and Variable Definitions

图中:x1—舱体加强助筋的厚度;

x2—舱体壁面的厚度;

x3—主舱环形辅助筋的厚度;

x4—主舱肋板辅助筋的厚度;

x5—过渡舱辅助筋的厚度;

x6—过渡壁面的厚度;

x7—过渡壁加强筋的厚度;

x8—过渡壁辅助筋的厚度。

整个优化过程中,在满足分析舱体实际工况下,将结构质量和变形最小作为目标,同时设置约束:

(1)结构最大等效应力小于许用应力189MPa;

(2)结构固有频率大于fmin=40Hz;

(3)自变量有合理约束值。

归纳得到本次优化的数学模型为:

式中:m1(x)—分析舱段质量;

m2(x)—分析舱段变形量;

wq—q项子目标函数的加权数值;

xk—厚度变量;

σ—等效应力最大值;

f—固有频率。

通过使用HyperMesh 中面抽取功能,提取拓扑后的舱体模型中面,并将不同属性赋予舱体各加强筋和壁面,且设置为设计变量。同时在OptiStruct 模块中使用函数输入功能,来定义尺寸优化中的目标函数,设置边界约束及函数输出响应,最后通过求解器进行目标函数的计算并收敛,从而解决尺寸优化的问题。

4.2 优化结果与讨论

设计变量为舱体壁面和各加强筋的厚度xk,尺寸优化过程中各变量最优值和求解区间,如表3所示。

表3 各变量最优值、求解区间范围(mm)Tab.3 he Optimal Value of Each Variable and the Range of Solution Interval(mm)

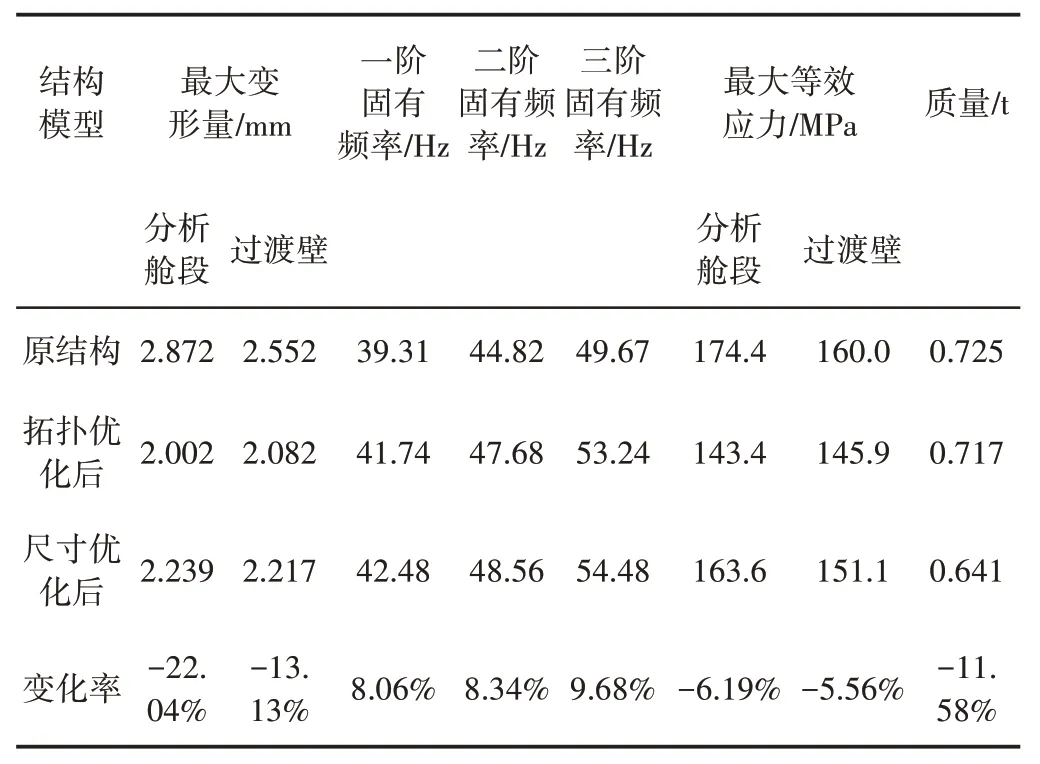

利用优化得到的最优值,对舱体的各壁面和各加强筋厚度进行修改,然后通过有限元仿真来对比验证前后结构性能,如表4所示。

表4 优化前后结果比较Tab.4 Comparison of Results Before and After Optimization

由表4 可知,舱体在经历拓扑和尺寸优化后,对比原结构,优化后分析舱段的最大变形从2.872mm 减小到2.239mm,过渡壁的最大变形从2.552mm 减小到2.217mm,分别减少了22.04%和13.13%;一阶、二阶、三阶结构固有频率分别从原结构的39.31Hz 优化到42.48Hz,44.82Hz 优化到48.56Hz,49.67Hz 优化到54.48Hz,各自提高了8.06%、8.34%、9.68%;分析舱段的最大等效应力从174.4MPa变化到163.6MPa,减小了6.19%,过渡壁的最大等效应力从160.0MPa变化到151.1MPa,降低了5.56%;原舱体质量为0.725t,优化后变换为0.641t,相比减小了11.58%。

5 结论

(1)采用折衷规划法和平均频率法进行静动态多目标函数的构建,以此来进行拓扑优化,获取了同时符合刚度最大和提高低阶固有频率要求的休闲舱结构拓扑,克服了单目标拓扑优化的局限性;依据拓扑优化结果,重新合理安排加强筋的位置和数量,分析后发现虽满足舱体性能的设计要求,但轻量化结果不太理想。

(2)为使得舱体轻量化结果理想,需要以变形量和质量最小为前提,对结构参数进行优化,从而获取最优尺寸。分析结果可知,优化后结构质量减轻了11.58%,满足了舱体结构的轻量化需求。

(3)仿真分析的结果验证了多目标拓扑优化设计方法在舱体结构设计中的合理可行性,给予同类舱体装备的优化设计一些理论参考。