电动汽车低温续航里程影响研究

2023-08-18邬立波何剑飞刘沛

邬立波 何剑飞 刘沛

摘 要:针对电动汽车低温续航痛点,基于不同热管理系统对市场主流电动汽车进行分类,并阐述了各类系统的优劣。选取6款主流电动汽车进行了低温续航测试,并应用能量流的分解方式,结合测试数据对影响低温续航的五大因素进行深度剖析,发现高压负载即整车热管理系统是影响低温续航优劣的首要因素,最终针对热泵系统,为进一步挖掘热泵系统潜能,从构型和策略两方面提出了7条建议,可作为参考以缓解电动汽车低温续航的痛点。

关键词:电动汽车;能量流;低温续航;热管理;电池加热策略

中图分类号:U467 文献标识码:A 文章编号:1005-2550(2023)04-0052-06

Research on the Influence of Low Temperature Range on Electric Vehicle

WU Li-bo, HE Jian-fei, LIU Pei

( Pan Asia Technical Automotive Center, Shanghai 201201, China)

Abstract: In response to the pain points of low temperature driving range, mainstream electric vehicles in the market were classified based on different thermal management systems, and the advantages and disadvantages of each system were elaborated. Six mainstream electric vehicles were selected for low-temperature range testing, and an energy flow decomposition method was applied to conduct a deep analysis of the five major factors affecting low-temperature range based on test data. It was found that the high-voltage load, i.e. the vehicle thermal management system, is the primary factor affecting low-temperature range. Finally, for the heat pump system, in order to further explore the potential, seven suggestions were proposed from both configuration and strategy aspects, this can be used as a reference to alleviate the pain points of low temperature driving range for electric vehicles.

Key words: Electric Vehicle; Energy Flow; Low Temperature Range; Thermal Management; Battery Heating Strategy

前 言

隨着电动汽车的蓬勃发展,截至2022年,电动汽车的渗透率已经达到约27.6%,而电动汽车由于当前技术条件以及充电设施的限制,里程焦虑问题一直困扰着电动汽车车主,特别是在寒冷的北方,一到冬天就可以看到电动汽车排队充电的场景,车主们戏称为“电动爹”。

为了解决这一困扰车主的重要痛点,各厂家都进行相关领域的研究,从能量流的角度分析不同组成部分的影响差异[1-2],从仿真角度研究不同热泵系统构型的影响[3],从试验角度寻求能量流的高效测试方法[4-7],共同为这一痛点的改善出谋划策,而本文将从不同热管理系统入手,从更为细致的能量流角度通过定量分析,基于系统思维来思考和研究低温续航里程的改善策略。

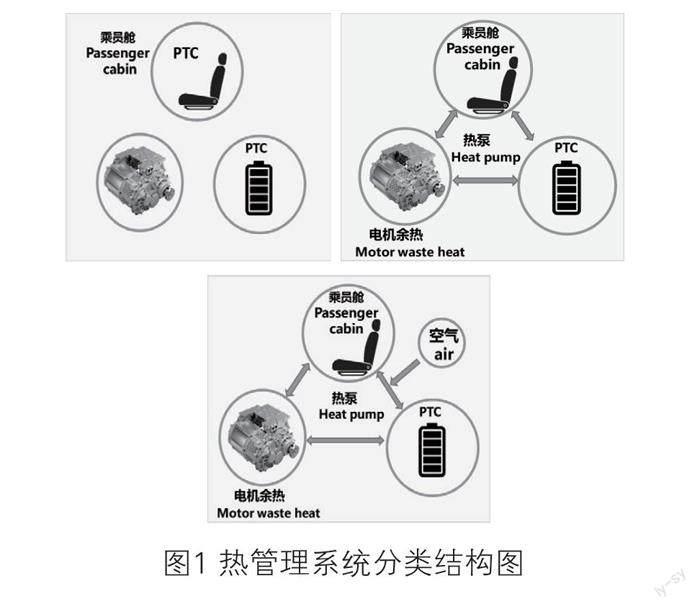

1 热管理系统分类

为了更好地进行低温续航影响研究,将现有主流热管理系统分类如下,图1(从左到右分别是:高压电加热系统,水源热泵和双源热泵系统):

第一类:高压电加热系统(PTC)。该系统的特点是乘客舱和电池在低温下的加热均依靠PTC,因此理论上该系统能耗较大,同时具备结构简单和价格相对较低的优势。

第二类:水源热泵系统。该系统的特点是引入热泵,通过水路将电池和驱动系统串联,实现电驱系统的余热回收,并通过热泵串联乘客舱和电池的热需求,相比高压电加热系统,增加了余热回收,但系统更为复杂,对热管理控制和能量管理提出了更高要求,成本更高。但是该系统仍需要PTC用以应对-10℃以下的极寒天气(传统热泵的工作温度通常≥-10℃),同时部分主机厂采用电机堵转发热的方式可以有效降低PTC的匹配功率,达到降本的作用。

第三类:空气源+水源双热泵系统。与水源热泵系统相比,因为引入了空气源该系统更为复杂,但其带来的收益也是相当可观,因为在低温下电机余热有限,而空气侧的热量则属于免费热,借助空气侧和余热回收可以在满足乘客舱和电池热需求的前提下极大降低PTC的运行功率,达到节能和提升低温续航里程的效果,介于此该系统的控制更为复杂,需要从系统能耗最优的思维进行控制策略的开发和执行。

2 试验车辆及规程介绍

为了探寻不同厂家应用不同热管理系统后低温续航的差异并探寻电动汽车低温续航衰减的深层次原因,本次试验选取了行业内主流的电动汽车,并基于上述分类,每一类车型选择2辆进行低温能耗试验,将其编号为:高压电加热系统:1A,1B,水源热泵系统:2A,2B,空气源水源热泵系统:3A,3B。

试验规则及评估对比逻辑如下:

常温续航试验参照纯电动汽车续驶里程及经济性测试规范《GBT18386.1- 2021电动汽车能量消耗量和续驶里程实验方法》[8],在转毂台架进行试验,试验条件为23℃,空调不开启,测试获得常温续航里程R1(转毂台架试验由于存在驾驶员及设备运行差异,试验结果存在~2%的误差)。

低温续航试验参照EV Test要求,试验条件为-7℃,空调开启并调节至外循环吹脚模式,保持头部测点温度20-22℃,前舱部分的测试接线详见图2,通过全里程测试获得低温续航里程R2。

最终确定车辆的低温衰减百分比D=(R1-R2)/R1×100%,后续将使用该参数对个测试车辆进行低温衰减百分比的对比分析。

3 试验结果与分析

基于测试数据,整理如表2,可以观察到整体的低温续航衰减率和前面理论分析较为一致,双源热泵系统>水源热泵系统>高压电加热系统,进一步可以发现高压电加热系统和水源热泵系统的衰减率差异并不是非常明显,而双源热泵系统因为存在免费的热源,其潜力更大,能达到更好的低温衰减效果。

从乘客舱热管理策略可以发现,主流车型达到平衡温度的温升时间差异较大,平均在20分钟左右,优秀的车辆可以达到14分钟,而最差的可以达到46分钟,在乘客舱平衡温度方面,各车型基本都保持在21℃左右,部分车型平衡温度达到23℃,将对低温续航改善有所影响。

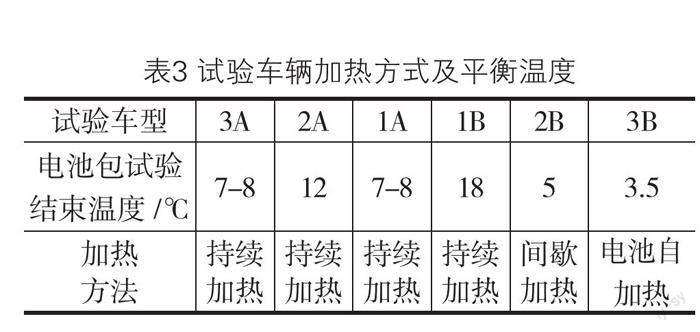

从电池加热策略可以发现,不同厂家的加热方式不尽相同,主流加热方式为持续加热,还存在间歇加热(电池温度到达一定值后停止加热,下降到一定值时开启加热,间歇进行)以及不加热的方式,同时电池的平衡温度从3-18℃,差异较大。

为了进一步分析各车型及各系统低温续航差异产生的原因,指导未来车型的高效开发,将采用能量流分解的逻辑进行深度分析。

3.1 能量流分解逻辑

基于电池能量走向,按照图3进行能量流分解。基于已有数据按照能量流影响权重大小为每一部分进行编号分别为:① 高压负载(包含高压PTC,压缩机,以及部分车型存在的电机低效模式);② 道路阻力增加(因为低温阻力增加导致的驱动系统能耗的增加,也包含低温效率降低导致的驱动系统能耗增加);③ 电池可用电量:由于低温下电池衰减导致的可用电量减小;④ 能量回收:由于阻力增加导致的能量回收减少;⑤ 低压负载:由于低温下空调开启导致的低压附件损耗的增加。

3.2 高压负载

基于整车能量流分析,通过功率分析仪实测试验车辆CLTC工况低温续航高压负载消耗能量EHV (kWh),除以低温续航总时间TLT(h),计算出高压负载功率PHV(kW)= EHV /TLT。若常温单个CLTC循环电池净放电量实测为E1BCN (kWh),对应里程衰减率(%)= EHV /E1BCN ×14.48/R1×100。

其中:电池净放电量通过电池总放电量减去电池能量回收计算得到。

常数14.48为单个CLTC循环总里程,单位km。

通过试验数据并计算结果如图4所示,试验车辆高压负载平均功率1.64kW,对应平均里程衰减率23.4%,是低温续航衰减的主要原因。

3A、3B搭载双源热泵系统车型,高压负载平均消耗1.09kW,表现最优,1A、1B搭载高压电加热系统车型,高压负载平均消耗2.23kW,表现最差,主要原因是由于双源热泵系统可以通过热泵吸收环境中的热量给乘员舱加热,以达到节能的目的。

3.3 道路阻力

同一台车,在测试质量相同的条件下,低温路载相较于常温路载阻力略高,主要有三个方面的原因:a.随着环境温度的降低,空气密度会增大,从而空气阻力会增加;b.受制于轮胎材料特性,低温环境下滚阻会增大;c.低温环境下动力传动系统润滑油粘度增大,进而机械内阻会增加(某变速箱机油粘度随温度变化关系见图5)。本次试验依据行业相关标准,在-7℃环境下设置低温路载较常温各个速度段增加10%。

同理基于功率分析仪实测试验车辆单个CLTC工况下低温和常温电机控制器输入端的能量差值△ET(kWh),再除以单个CLTC循环工况所用时间T1CLTC,计算出单个循环工况下因低温道路阻力增加所引起的整车平均需求功率增加PRL(kW)= △ET /T1CLTC。若低温续航CLTC总循环次数为NCT,对应里程衰减率(%)=△ET ×NCT /E1BCN×14.48/R1×100。

通过试验数据计算如图6所示,试验车辆因低温环境道路阻力增加,所带来的整车需求功率平均增加0.52kW,对应平均里程衰减率7.6%。

通过试验数据分析,常温单个循环路载消耗占循环净放电量的比重越低,路载对里程衰减率影响越小,同时和动力传动系统效率相关。

3.4 UBE衰减

试验车辆低温工况电池包容量平均衰减率6.5%,对应平均里程衰减率6.5%;

基于整车能量流分析,通过功率分析仪实测试验车辆CLTC工况低温续航电池净放电量EBCLT(kWh)和常温续航电池净放电量E1BCNT (kWh),即低温电池包可用电量UBECT =EBCLT,常温电池包可用电量UBENT=EBCNT,电池包容量衰减率(%)=(UBENT -UBECT )/UBENT ×100,對应里程衰减率(%)=(UBENT-UBECT)/E1BCNT×14.48/R1×100。

通过实验数据计算如图7,表3所示,UBE衰减率较小的车型都存在电池加热,但需要综合考虑高压负载的增加和UBE的贡献,使综合衰减率最低。比如3B车型虽然 UBE 衰减率最大,但维持电池在5℃的高压负载消耗非常低,衰减率仍优于平均水平。

由此可见,针对不同类型电池包,需要对电池包加热的目标温度、加热方法所带来的高压负载消耗和UBE贡献进行寻优平衡,以提高低温续航。

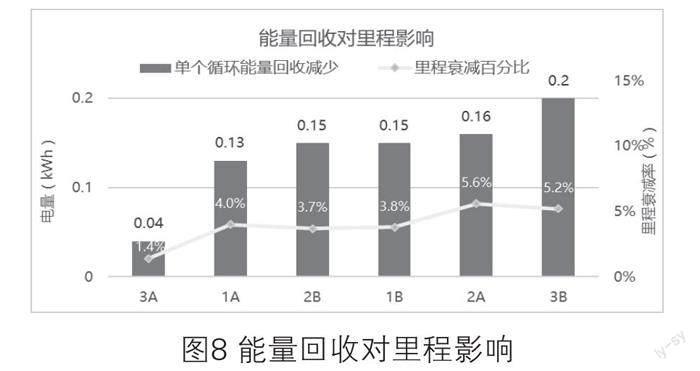

3.5 能量回收

基于整车能量流分析,通过功率分析仪实测车辆单个CLTC工况下低温和常温电机控制器输出端能量回收差值△ER(kWh)为试验车辆单个循环低温较常温能量回收减少能量,对应衰减率(%)= △ER×NCT /E1BCNT×14.48 / R1×100。通过试验数据计算如图8所示,试验车辆平均单个循环能量回收减少0.14kWh,续航平均衰减率4%;

通过试验数据分析,常温单个循环路载消耗占循环净放电量的比重越低,能量回收对里程衰减影响越小。主要原因是由于低温路载的增加,导致整车理论可回收的动能减少,当然低温电机回收效率和回馈策略也是能量回收减少的原因之一。

3.6 低压负载

基于整车能量流分析,通过功率分析仪实测试验车辆CLTC工况低温和常温DCDC输入端能量差值△EDCDC(kWh),除以低温续航总时间TLT(h),计算出低压负载功率增加PLV (kW)=△EDCDC /TLT ,对应里程衰减率(%)=△EDCDC /E1BCNT×14.48/R1×100。通过试验数据计算如图9所示,试验车辆平均低压负载增加0.19kW,对应平均里程衰减率2.9%;1B、1A表现最优,低压负载增加较少,3A、2B表现最差,低压负载增加最多。主要原因是高压电加热系统结构简单,水泵等附件较少,因此低压功耗较少。水源+空气源热泵系统结构最为复杂,理论功耗最大。

3.7 综合影响

基于能量流逻辑拆分汇总后详见图10,可以发现如果将高压负载,低效模式和可用电量衰减三部分相加,这部分衰减与整车低温续航衰减存在着正相关的关系,进一步验证了热管理系统在低温续航改善中的重要作用,同时可以看到即使都采用同一大类型的热管理系统,其能量流的组成差异相差较大,说明行业内关于电动汽车热管理系统仍未形成相对统一的构型和策略,其中原因部分是由于各个OEM的整车架构存在较大差异,另一方面伴随着电动汽车快速增长,为缓解低温续航焦虑而引入的集成热管理系统仍在发展阶段,值得行业同仁投入更多的精力和智慧。

4 结论和总结

本文通过理论结合试验,从能量流路径出发,详细分析了影响低温续航衰减的五大核心原因:高压负载(包含电机低效模式),可用电量衰减,阻力增加导致的驱动系统能耗增加,能量回收减少以及低压负载的增加,因此,为了提升电动汽车的低温续航能力,改善客户低温续航焦虑,提出有如下的改进建议及措施:

4.1 从数据中可以发现,高压电加热系统和水源热泵系统相比,低温衰减率的差异较小,因此针对部分对成本较为敏感以及布置难度较大的小型车辆,高压电加热系统可以作为潜在方案。

4.2 而针对热泵系统,为了尽可能发挥和挖掘热泵系统潜能,本文提出如下改进建议:

4.2.1 从结构上建议如下:

a.尽可能缩短系统管路长度,减少管路的沿程损失,例如采用集成管路的方法;

b.可以通过增加保温材料的方法减少电池散热,进而减少PTC或者热泵给电池的加热需求,降低高压负载;

c.针对水源热泵,建议在成本可控的条件下增加空气侧回路,增加从空气侧搬运免费热能的比例,从而大幅降低高压负载,提升热泵系统的能效;

4.2.2 从策略上建议如下:

a.可以通过优化乘客舱加热曲线的方式,在满足乘客舱需求的条件下,寻求降低能耗的空间,其中包括温升时间和平衡温度;

b.可以通过调整空调系统内外循环的比例,在保证没有结霜的前提下尽可能降低乘客舱的热需求;

c.优化低温下电池和乘客舱热能分配策略。从试验可以看出高压负载和电池低温可用电量的衰减对应低温续航的影响权重分别是第一和第三,因此两者的热分配策略尤其重要,而该策略的差异受限于热管理构型的不同,最优策略也不尽相同,建议厂家基于现有构型进行多轮试验,寻找低温可用电量的增加和高压负载消耗的平衡拐点,以实现更优的热能分配策略,提升低温续航里程。

d.进一步值得研究的是:电池的加热策略,有加热方式和平衡温度两个维度,加热方式有先持续加热,间歇加热,高SOC加热和低SOC加热等多个水平,平衡温度的范围可以从5-20度不等(基于以往经验温度在10度以下相对较优),在如此多变量的影响下,建议采用仿真和试验结合的方式寻求乘客舱电池分配策略及电池加热策略的组合最优解。

参考文献:

[1]张微,徐金波,王旭,等.基于WLTC 工况的电动汽车能量流测试与分析[J].汽车技术,2019(11):6-9.

[2]于旭东,徐爽,李科迪低温环境对纯电动汽车续驶里程的影响因素研究. 汽车电器.2023年第2期.

[3]夏彬彬,田镇,杨林等. 基于AMESim和Matlab的纯电动汽车双热源热泵建模与仿真研究. 汽车技术, 2016年4月.

[4]李敏,雍安姣. 某纯电动汽车的能量流测试与分析. 太原学院学报,2022年9月.

[5]王真,陈健龙. 电动汽车低温续航里程研究. 太原学院学报,2020年第14期.

[6]马欢欢,石攀,樊金娜. 电动汽车低温续航里程研究. 太原学院学报,2021年第21期.

[7]Laurikko. Realistic estimates of EV range based on extensive laboratory and field tests in Nordic climate conditions[C]. Electric Vehicle Symposium and Exhibition(EVS27),2013 World,2013:1- 12. 报,2020年第14期.

[8]輕型汽车污染物排放限值及测量方法:GB T18352.6 2016[S].