基于齿轮啮合错位量优化的电驱动系统啸叫改善

2023-08-18程翔吴佐来鲁方俊叶辉

程翔 吴佐来 鲁方俊 叶辉

摘 要:齿轮啮合错位量大小会直接影响齿轮的微观修形设计难度和振动噪声结果。为优化电驱动产品啸叫问题,本文搭建了电驱动系统Masta仿真分析模型,并从齿辐和壳体方面,详细研究了齿轮啮合错位量的优化效果。在此基础上,对齿轮修形方案进行了重新设计,实车搭载测试结果表明齿轮啸叫噪声改善效果良好。

关键词:电驱动系统;齿轮错位量;Masta仿真;齿轮修形

中图分类号:U462 文献标识码:A 文章编号:1005-2550(2023)04-0040-05

Gear Whine Improvement of Electric Powertrain System based on the Gear Meshing Misalignment Optimization

CHENG Xiang, WU Zuo-lai, LU Fang-jun, YE Hui

(Wuxi CRRC-Hofer Powertrain Co., LTD, Wuxi 214174, China)

Abstract:The value of gear meshing misalignment will directly affect the difficulty of gear modification and the noise and vibration result. In order to optimize the gear whine of electric powertrain product, the article had built the Masta simulation model of the electric powertrain system, and studied in detail of the gear wheel and housing optimization effect on the gear meshing misalignment. Based on the result and designed the new gear modification scheme, the vehicle test result showed that the gear whine had good improvement.

Key words: Electric Powertrain System; Gear Misalignment; Masta Simulation; Gear Modification

引 言

随着客户的不断需求和产品竞争的不断激烈和深化,电驱动系统开发面临着原来越多的技术挑战。NVH(振动噪声与声振粗糙度)作为电驱系统的重要性能指标,也一直是行业的开发热点和难点问题,其中齿轮噪声因其机理和产生原因的复杂性,在NVH开发过程中也成为了工程师重点研究和探讨的焦点问题[1-2]。

理想的齿轮啮合无弹性变形,即不产生啮合误差和振动激励,也不存在齿轮啸叫问题。但齿轮实际啮合过程中,因受载荷作用,齿轮、轴系和壳体会产生弹性变形或弯曲变形;因受加工误差问题,系统各零部件尺寸存在公差;因受装配误差和间隙设计等问题,最终导致齿轮啮合面产生偏移,脱离正常嚙合状态产生错位接触,进而产生振动激励和噪声。

齿轮啮合错位过大时,会直接影响后续微观修形的优化效果和加工质量。常用新能源电驱总成齿轮微观修形参数设计范围有限,如齿廓鼓形和齿向鼓形,一般建议小于15μm,齿向螺旋角和齿廓压力角也建议小于25μm,超过此范围后,齿轮加工易产生扭曲,影响产品的加工质量和啸叫表现。当齿轮错位量较大时,在有限的修形参数范围内,很难通过齿面修形来修正齿轮接触和降低齿轮传递误差,啸叫噪声表现也会较差。齿轮啮合错位量是齿轮NVH设计过程中重要的参考指标,当该指标满足设计要求后,才能进行后续的微观修形设计,才能保证齿轮啸叫噪声有较好的表现。

本文以某电驱动总成开发产品为例,分析了齿轮错位量的影响因素,并制定了具体的改善优化方案,在产品实际测试中验证了方案优化的有效性。

1 齿轮啮合错位

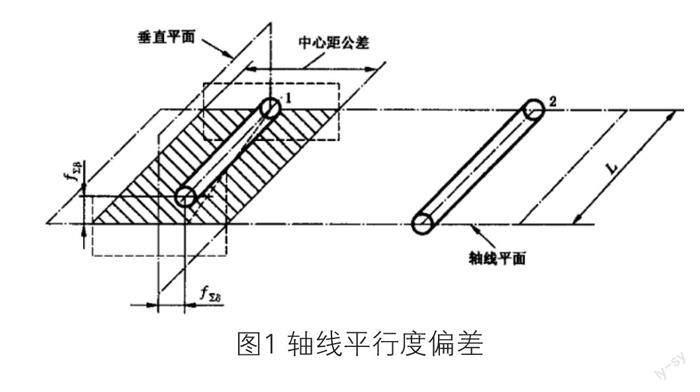

齿轮啮合错位量定义为两齿面啮合时沿着啮合线方向偏差的最大值。斜齿轮啮合呈线接触形式,从齿面一角逐渐接触到另一对角。啮合过程中,接触线均保持在同一啮合平面内,啮合偏差可以参考轴线偏差。如图1所示,为轴线平行度偏差[5],轴线偏差分为轴线平面内的偏差 和垂直平面上偏差 。轴线平面内的偏差对齿轮错位影响大小为工作压力角的正弦函数,而垂直平面上的偏差对错位影响是工作压力角的余弦函数,较轴线平面内的偏差影响更显著。

影响齿轮啮合错位量的因素有很多[3-4],也挺复杂,大致可以分为如下几类:1、因齿轮啮合弹性变形导致;2、因支撑轴,轴承和壳体受载变形导致;3、因加工误差和装配误差导致;4、因设计本身需要允许的间隙和热膨胀导致。本文主要针对影响较大的前两项设计端因素进行详细研究,以分析齿轮啮合错位量的变化特性和优化改善方向。

2 系统仿真模型搭建

以某款开发的动力总成产品为例,基于Masta仿真分析软件,搭建系统动力学仿真分析模型。依照图纸,分别搭建电机转子总成,减速器输入轴总成,中间轴总成,差速器总成,以及定义两级齿轮参数,并定位装配好各总成,设置连接关系,其中齿轮参数见表1所示。为更准确的计算齿轮啮合结果,将转子总成,减速器轴系和齿轮均柔性化处理,并导入壳体有限元总成,设置边界和耦合关系,最终模型搭建结果如图2所示。

整个动力学仿真模型搭建基于模态保持不变的原则,在连接,装配和边界约束设置时均采用RBE2设置连接关系。整个系统动力学模型为多自由度弹性振动系统,满足多自由度系统微分方程[6]:

Mx+Cx+Kx=F (1)

式中,M为质量矩阵,C为阻尼矩阵,K为刚度矩阵,x为振动位移,F为外界激励。在Masta仿真模型中,各部件进行柔性化处理或者外部导入有限元替换时,均需要进行缩聚计算,以求得各部件的质量矩阵和刚度矩阵,阻尼矩阵一般根据经验直接设定。

模型搭建完成后,为校核模型准确性,进行了台架齿轮接触斑点测试。如图3所示,图中分别为一对齿轮两齿面台架测试与仿真结果。对比可以发现,仿真与测试接触斑点分布一致,模型基本准确,可以用于后续的计算分析工作。

3 齿轮啮合错位量计算

在上述搭建的电驱动系统模型基础上,设定好工作运行工况,即可计算出在整个系统工作状态下的啮合错位量,上表2所示为某级齿轮对实际工作时的错位量。

表中齿轮对啮合错位量结果过大,最大错位量超过设计要求的30μm,故需要进行优化,下文将主要从齿辐和壳体两方面进行改善设计。

3.1 齿辐设计

齿辐作为齿轮主要支撑部位,在受载时,会产生较大的受力变形,继而导致齿轮啮合产生错位,影响齿轮啮合平稳性能。不同的齿辐设计结构对齿轮啮合错位影响较大,设计时需要重点考虑。本例中,为降低啮合错位量,对齿辐结构进行了多种设计更改,如图4所示,分别在原始方案的基础上,向左侧偏置不同距离,并一一计算错位量结果。

由图5对比结果可知,齿辐偏置方案2啮合错位量曲线整体数值最小,较原始方案明显减小,在最大工作扭矩工况下,错位量降低18μm,方案1效果次之。

为进一步研究齿辐变更方案,同步进行了去掉减重孔和齿辐加宽的方案,具体如图6所示。

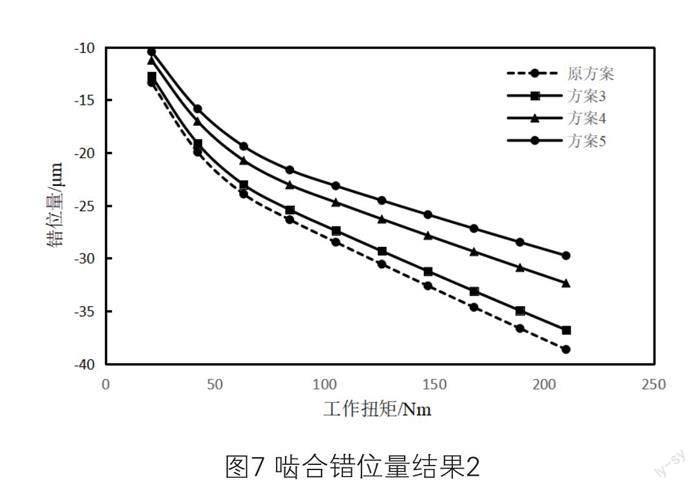

从图7齿轮啮合错位量结果对比可知,去掉减重孔和加厚齿辐均能减小错位量,但与偏置方案相比较,错位量减小幅度相对较小。

3.2 壳体设计

壳体在承载轴承运行过程中,会因受力产生变形,继而使轴系偏离理想位置,并传递至齿轮,使齿轮啮合产生错位,影响齿轮正常啮合状态。在设计开发阶段,需要针对壳体进行相关仿真计算,并综合考虑其对齿轮啮合错位的影响。

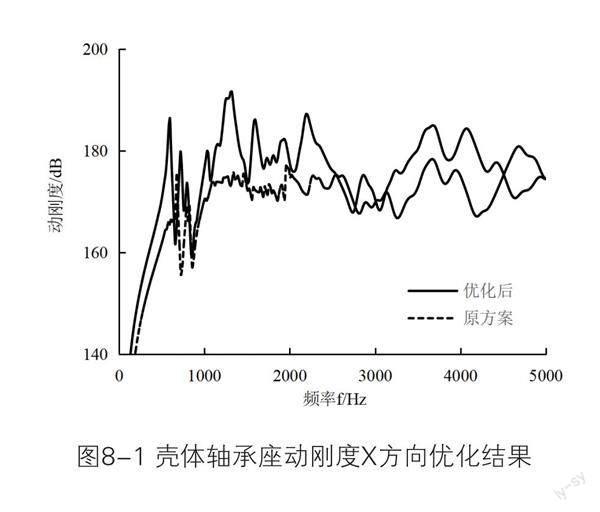

原状态齿轮啮合错位量过大,故考虑从壳体端进行相关优化。壳体轴承座是主要的受载部位,当其刚度不足时,容易导致受载变形过大,影响系统稳定性,故本文主要考虑啮合齿轮对所对应的壳体轴承座动刚度优化。针对驱动运行工况所主要承载的轴承座,优化了壳体局部的加强筋结构,其动刚度优化结果如图8-1,8-2,8-3所示。为方便计算统计,将原刚度大小用对数dB表示,dB=20log(N/m)。更改后的壳体在三个方向上的刚度均有提升,且针对刚度薄弱点优化明显。

将优化后的壳体导入电驱系统模型,再次计算齿轮啮合错位量,结果如图9所示。新壳体支撑状态下,齿轮啮合错位量整体均有一定减小,最大工作扭矩工况下错位量降低7μm。

4 齿轮修形设计

齿轮啮合过程中,会因受载产生弹性变形,进而导致啮合产生错位,影响齿轮的啮合接触,导致耐久性能下降和产生噪声。在齿轮宏观设计满足一定指标要求的基础上,需要对齿轮齿面进行进一步的微观修形调整,以改善齿面接触状态,降低齿面接触应力,减小齿轮传递误差,进而优化齿轮NVH表现。

依照前述齿辐和壳体优化的研究经验,分别对齒辐进行了一定的偏置和加厚,并优化了壳体轴承位刚度,新方案齿轮啮合错位量满足设计要求,具体见表3所示。在此基础上,进行后续的齿轮齿廓鼓形,压力角和齿轮齿向鼓形,螺旋角修形。新方案传递误差表现见下表4和图10所示,在驱动正扭矩工况和反拖负扭矩工况下均有优化,其中啸叫噪声较大的工况即正扭矩工况优化较为明显,在185Nm正驱工况处,传递误差最大降低0.2μm。

根据新齿轮修形方案加工齿轮样件,装配样机并进行整车NVH测试,验证新方案优化结果,测试结果如图11所示。新优化方案的齿轮阶次噪声在转速4500r/min以下范围内降低5-10dB(A),改善效果较好。

5 结论

齿轮啮合错位量能直观反映齿轮啮合的状态,依照此指标,可以评价齿轮宏观设计及轴齿支撑是否合格,是齿轮NVH设计的重要参考参数。本文详细研究了不同齿辐设计对齿轮啮合错位量的影响,给齿辐设计提供了具体的优化改善方向。并分析了壳体刚度优化对齿轮错位量的影响,结果表明优化壳体轴承座刚度,可以适当提高齿轮啮合稳定性,减小错位量。最后以某项目产品为例,在错位量优化的基础上进行了齿轮微观修形设计,实车NVH测试结果表明,主要啸叫问题27阶噪声在4500r/min以下范围内降低5-10dB(A),改善效果良好,验证了方案的有效性。

参考文献:

[1]贺敬良,何畅然,吴序堂,陈勇. 变速箱结构柔性对动态特性的影响分析 [J]. 中国机械工程, 2015, 26(15):2010-2015.

[2]李沁逸,李俊泓,刘嘉林等. 电动汽车减速器NVH仿真研究与优化 [J]. 机械传动, 2022, 46(2):107-113.

[3]张鑫,刘欣荣. 基于齿轮系统啮合错位量的修形优化分析 [J]. 机械传动,2022,46(4):95-100+142.

[4]Donald R. Houser, Jonny Harianto, David Talbot. Gear Mesh Misalignment [J]. Gear Solutions, 2006, 34-43.

[5]国家质量监督检验检疫总局. GB/Z 18620.3-2002圆柱齿轮 检验实施规范 第3部分:齿轮坯、轴中心距和轴线平行度[S]. 北京:中国标准出版社,2002.

[6]刘延柱,陈立群,陈文良. 振动力学[M]. 北京:高等教育出版社,2019.05.