基于感知质量的汽车内饰包覆件精致化设计研究

2023-08-18李浩杨光亮于来水詹阳普

李浩 杨光亮 于来水 詹阳普

摘 要:本文明确了内饰包覆件最重要的两个感知维度,即视觉感知与触觉感知。并结合内饰造型风格为各功能区域的内饰包覆件制定合理的包覆选型,通过建立包覆件的感知参数目标,设计提升内饰包覆件感知质量。此外,本文列举了主要特殊工艺和内饰包覆件常见的失效模式及应对策略,对于项目开发具有重要的指导借鉴作用。

关键词:内饰包覆件;精致化设计;感知质量;失效分析

中图分类号:U465 文献标识码:A 文章编号:1005-2550(2023)04-0045-07

Refinement Design Research on Automotive Interior Wrapping Parts base on Perceived Quality

LI Hao, YANG Guang-liang, YU Lai-shui, ZHAN Yang-pu

( Lantu Automobile Technology Co., Ltd., Wuhan 430056, China)

Abstract: This article discuss the most two important perception dimensions of automotive interior wrapping parts, visual perception and touch perception. Make the reasonable selection model of wrapping parts at different areas or functions by considering interior design style. Improve the wrapping parts perception quality by building perceived quality parameterized target of wrapping parts. In addition, this article lists the common special processes and the common failure modes with its own prevention strategy of wrapping parts. This article has important guidance and reference value for project development.

Key words: Interior Wrapping Part; Refinement; Perception Quality; Failure Analysis

引 言

根據乘联会发布的《2022年12月份全国乘用车市场深度分析报告》显示,售价≥30万元的高端乘用车市场份额正在逐年增长,由2019年的7.8%增长到2022年的12.2%,同比增速高达19.2%[1]。由此可见,售价≥30万的高端乘用车正越来越受国内市场青睐。整车内饰作为衬托乘用车高端定位的重要媒介,对整车高端化、精致化起到至关重要的作用。

包覆件由于其良好的触感、较低的光泽,能够降低普通注塑内饰的“塑料感”,极大提升用户感知,因此在高端车型中的应用越来越多,覆盖范围也越来越广。根据2020年~2023年A级车展不完全统计,售价≥30万的高端乘用车IP/CNSL/DP全包覆的装备比率由2020年的40%增长为2022年的67%。

而包覆件的大量使用对以科技感、精致感主导的内饰造型风格带来巨大挑战,不合理的包覆件设计容易使内饰造型变得臃肿,甚至出现产品质量问题,降低整车内饰产品力和用户口碑。因此,如何将包覆件设计的更加精致成为汽车内饰品质提升的重要课题。

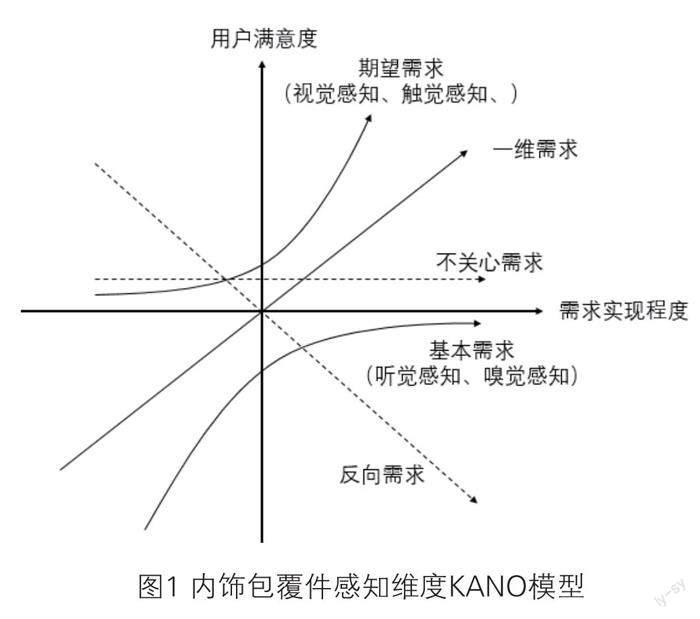

1 内饰包覆件感知维度与感知需求

在感知水平层面,物理特征(视觉、触觉和听觉)处于支配地位[2]。内饰包覆件感知维度主要包括视觉感知、触觉感知、嗅觉感知及听觉感知四个方面。根据KANO模型[3](图1所示)分析,嗅觉感知和听觉感知属于基本需求,即用户对包覆件最基本的要求无异味、无异响,这也是工程设计的底线,必须满足。而视觉感知和触觉感知属于期望需求,在视觉和触觉上的细节设计能够使用户得到很大满足,因此包覆件的视觉感知和触觉感知是精致化设计的重中之重。

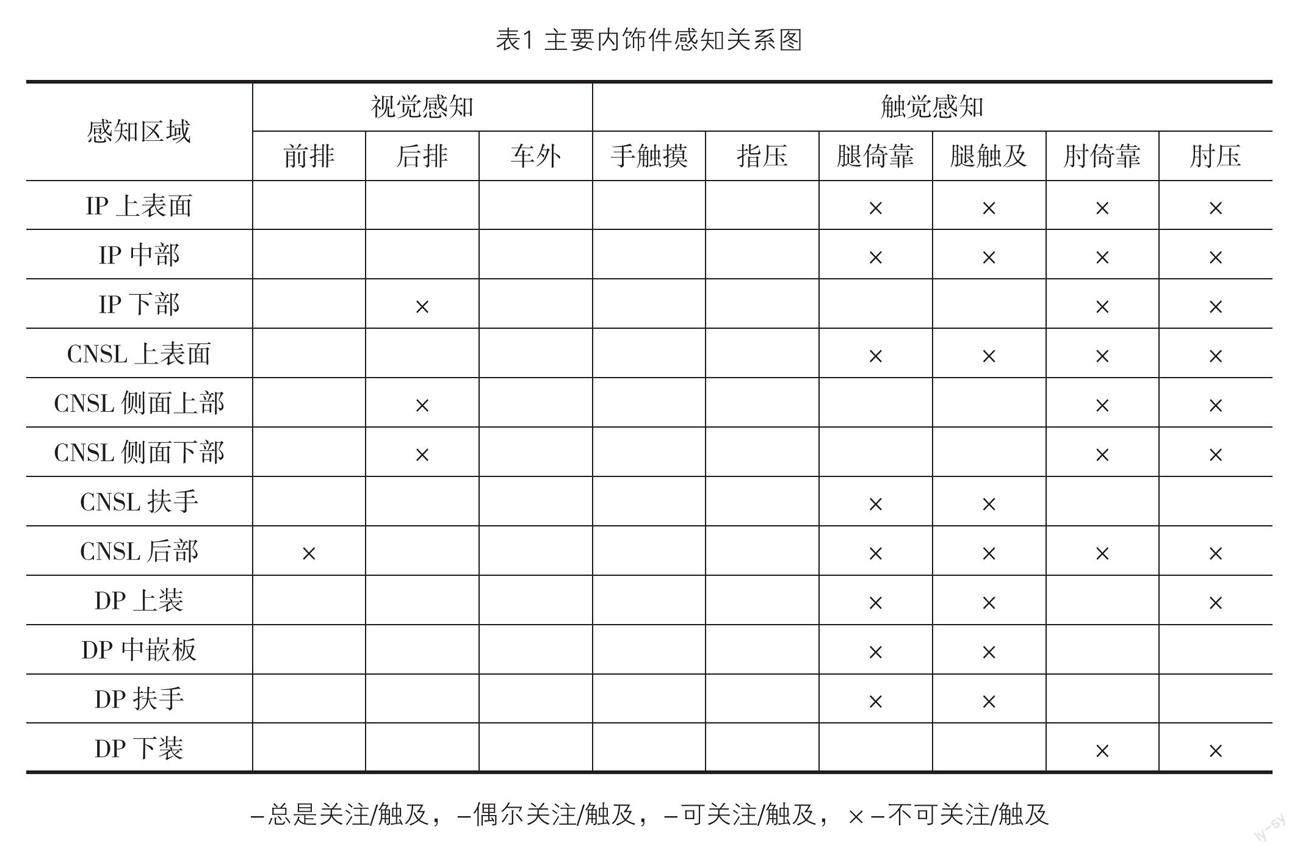

一般对于整车内饰,不同零件不同部位包覆件的感知方式不尽相同,表1是主要内饰件感知关系图。从中我们发现IP中部区域和CNSL上表面区域视觉感知比触觉感知更为重要;CNSL侧面上部的触觉感知比视觉感知更为重要;虽然同为扶手功能,CNSL扶手的视觉感知与肘压感知需求强于DP扶手。因此,不同零件不同部位的包覆件需要根据感知需求做合适的选型。

2 基于精致化工程的内饰包覆件结构选型

包覆件一般由表皮、泡沫层、本体骨架组成,常见表皮材质种类分为真皮、PU皮、PVC皮、织物、仿麂皮等。泡沫层种类分为PU泡棉、PU发泡、3Dmesh等。本体骨架一般为保证产品尺寸精度使用PC+ABS材料,并根据包覆选型设计出匹配的结构形式。

一般常用包覆选型如表2所示,分为A:单皮包覆、B:背泡包覆、C:垫块包覆三种。

单皮包覆即使用无背泡的单皮直接在硬塑骨架上包覆,造型自由度较高,但触感偏硬,适用于CNSL侧下部、DP下装、IP下装等视觉感知需求高、触觉感知需求低或造型特征较多的区域。

背泡包覆一般在单皮背面复合泡棉在骨架上包覆,其触感可通过背泡厚度调整,但造型自由度低,包覆型面难以控制,过于追求软触感增加背泡厚度会使包覆圆角过大给人臃肿的感觉,因此背泡包覆适用于触觉感知需求高、视觉感知需求较低的区域,如DP中嵌板、DP扶手等。

垫块包覆一般是骨架连同4mm以上厚度的发泡垫或3Dmesh用单皮或带背泡的表皮包覆,其触感软硬可由发泡料比例或发泡料/3Dmesh厚度调整,型面易于控制,包覆圆角小,视觉精致感与触觉舒适感均能得到满足,适合视觉感知与触觉感知兼顾的区域。但包覆不良容易在软硬交界处出现印记、硌手等问题。

根据选型表和主要内饰件感知关系图,即可以为不同零件部位进行包覆选型并确定设计参数,以下表3为某车型包覆件选型方案,其车型定义的内饰造型风格偏向“科技”与“精致”。因此,在视觉感知关注的区域选择单皮包覆或垫块包覆的方案,可以为后续结构设计提供感知质量提升的空间:

3 基于精致化工程的内饰包覆件结构设计参数

在视觉感知维度,存在精致与饱满两个方向,其感性因素对应为科技与豪华。影响包覆件精致与饱满程度的工程特征主要是:型面设计、包覆件双面交角、包覆件三面交角、型面凹圆角等。

控制包覆圆角是提升视觉精致感的重要措施。表4以1mm厚度PVC包覆件为例,展示了表皮背泡厚度对包覆圆角的影响。

对于单皮或发泡垫(无背泡)包覆件,推荐最小双面交圆角R2mm,骨架圆角R1mm,三面交圆角R3mm,骨架圆角R2mm,型面内凹角R8mm。对于一般背泡表皮包覆件,外观圆角受背泡厚度影响,带2~3mm背泡的表皮最小包覆双面圆角R3.5~R4.5mm。对于背泡表皮包覆件,更小的包覆圆角需要通过骨架特殊结构设计实现,比如在包覆件边缘处设计渐变凸起,增加背泡在高点的包覆应力,使泡棉在转交处局部极限压缩达到减小包覆圆角的目的(如图2a所示)。

在触觉感知维度,有柔软与紧致两个子维度,其感性因素对应为舒适与安全。影响包覆件舒适度的工程特征为:表皮种类、泡棉厚度、垫块种类、垫块厚度等。触觉感知与主要结构特征参数关系见表5。

泡棉厚度是背泡包覆件触觉感知的重要参数,增大泡棉厚度可以使表皮触感更加柔软,但同时降低了包覆紧致感,使用户感到松垮、不安全感。因此,背泡一般选择2~3mm厚度,仅对于特别需要提升触感的位置如DP中嵌板会提升至4~6mm厚度。垫块种类和厚度是垫块包覆件触觉感知的重要参数,3Dmesh垫块厚度规格一般不超过4mm,多用于指压\依靠感知区域,相对泡棉有更好的压缩回弹性,触感比同等/近似厚度的PU发泡垫块更加柔软。PU发泡垫块多用于肘压感知区域,相比3Dmesh和海绵机械性能更加优秀。内饰件使用的PU发泡厚度一般为6~12mm,发泡过硬导致触感舒适性不足,发泡过软导致触及骨架、机械性能降低等问题,一般发泡包覆件成品硬度推荐40HA。

4 基于精致化工程的内饰包覆件特殊工艺的应用

4.1 缝线

内饰缝线一般分为暗缝线、双缝线、立体单缝线、平面单缝线、滚边单缝线等(如图3所示):

缝线除了改善包覆工艺外也有装饰的作用外,作为重要的表面元素还可以起到加强豪华/科技感的效果。比如:通过不同材质表皮如PVC和仿麂皮拼缝(如图3a)通过增强视觉感知的对比,提升内饰科技感;通过滚边形式(如图3e)强调线条特征,提升包覆层次感与豪华感;通过鲜艳颜色缝线与灰暗颜色表皮的色彩对比强调运动特征等。

4.2 绗缝、刺绣

汽车内饰绗缝(如图4a,4c)常应用于CNSL扶手上表面、DP中嵌板等零件上,营造内饰豪华感。其结构一般由表皮、背泡、基板先缝纫成片材,再与普通包覆表皮拼缝包覆再骨架上。带背泡表皮与基板缝纫为实现立体效果一般背泡厚度至少需要6mm,且基板需要有一定刚性支撑。一般绗缝包覆件比普通包覆件触感更加柔软,触觉感知舒适。但用在视觉感知较敏感的区域时,其过于饱满的型面对整车造型风格影响较大,不适用于科技感主题的内饰造型。

刺绣是一项中国传统工艺,为保证成本及质量一致性,工业刺绣通常使用刺绣机。刺绣在汽车内饰方面作为辅助装饰点缀主要以简单几何图形为主(如图4b所示),包覆件上适当的应用刺绣可以增加包覆件立体感与线条感。

4.3 高周波熔接

高周波熔接是指利用大于100K Hz的电磁波使物料内部分子相互激烈碰撞产生高温相互熔接的技术。相比热烫印,其加工后的表皮纹理损失少、表皮机械结构破坏小,能实现不同颜色、材质的相互熔接(如图4d,4f所示)。通过不同材质在包覆件上的高周波熔接可以达到点缀作用,提升内饰精致感与科技感。

5 包覆件主要失效模式分析及对策

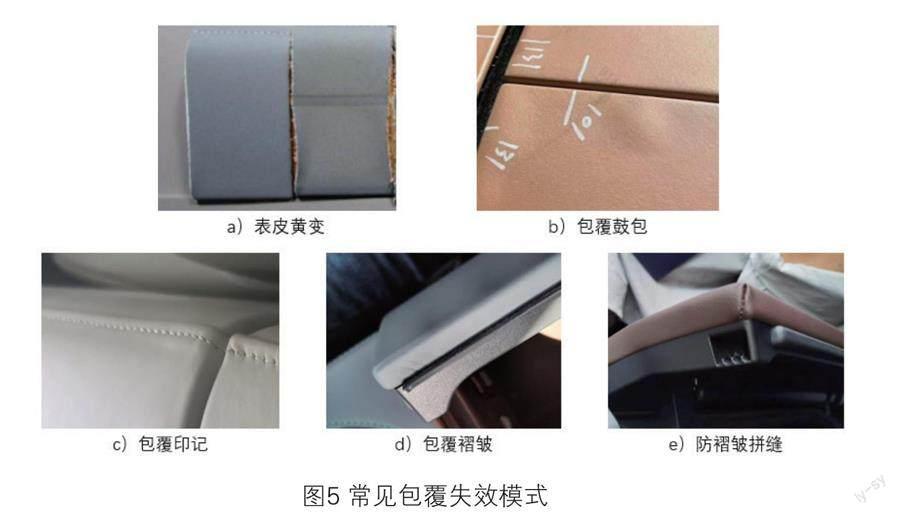

包覆件常见的失效有表皮黄变、包覆鼓包、包覆印记、包覆褶皱等。

5.1 表皮黃变

表皮黄变常见于带背泡的或PU发泡块垫块的浅色PVC包覆件。由于PU背泡/PU发泡中游离胺的存在,使得PVC表皮在高温/强光照条件下产生脱HCL反应,生成带颜色的共轭多烯系列物质,从而使浅色表皮变黄[4](如图5a所示)。

此类黄变通常有两种常用解决对策:一种是使用密闭织物隔离PU发泡垫与PVC表皮,完全隔绝PU中的游离胺与PVC表皮的关系;另一种是使用反应型胺类催化剂的PU发泡料,发泡生产过程游离胺成份与PU完全反应,彻底消除游离胺催化PVC老化降解风险。

5.2 包覆鼓包

包覆鼓包现象常见于高湿高温环境,为间歇性失效。失效时包覆件局部鼓起,表皮与骨架脱离(如图5b所示),一段时间后鼓包消除,周期反复。此类问题在单皮包覆件上较为常见,主要原因是表皮与骨架间的水份,在高温条件下形成水蒸气,由于表皮粘合不牢导致鼓包。表皮与骨架间的水份来源有两条途径:一条途径是水性胶中的水分烘干不充分,导致表皮与骨架间有水残留[5];另一条途径是空气中的水分在高湿高温环境下,预冷形成冷凝水凝结在包覆件表面。由于表皮与骨架粘合不牢,冷凝水由缝线针孔、包覆末端等位置渗入到表皮与骨架之间。

一般解决包覆鼓包问题,主要改善表皮粘合工艺,严格管控烘干时间与温度。性能指标方面主要满足表皮剥离力要求,保证表皮与骨架粘合紧密,避免表皮与骨架间有水渗入的空隙。

5.3 包覆印记

包覆印记是由于被包覆件型面不连续,在包覆表面形成的非预期凹陷/凸起特征(如图5c所示),常见于垫块包覆件和缝线较多的单皮包覆件上。一般有两种失效机理:一种是包覆过程中骨架受表皮包覆力较大,垫块与骨架交界区域容易被压变形,骨架保持原本形状,导致交界处型面突变出现印记。另一种是骨架上的缝线槽与骨架之间/垫块与骨架间存在间隙,造成交界处的表皮塌陷形成印记。

包覆印记问题的解决有以下两个方向,一是消除包覆骨架与垫块间隙,对于发泡类零件可采用骨架发泡一体成型的方式消除间隙,从而消除包覆印记风险;对于3Dmesh垫块包覆需要特别注意与骨架交界处骨架脱模角度与3Dmesh末端平行,通过表皮版型和骨架调整减小垫块与骨架间隙,降低印记风险。二是调整表皮结构/属性,单层表皮背面复合1mm泡棉可以吸收骨架与垫块交界处的突变,或提升表皮硬度提高表皮自身抗塌陷能力,从而降低包覆印记风险。

5.4 包覆褶皱

包覆褶皱产生的原因一般是由于表皮在包覆过程中受力过大,受其自身延展性的限制而无法继续拉伸导致表皮挤压或堆叠,从而形成褶皱状态(如图5d所示)。包覆褶皱常见于包覆件拐角处、反包处等表皮受力较大区域,其褶皱程度与表皮本身及基布的延展性强相关,一般表皮延展性由好到差依次为PVC表皮、PU表皮、真皮。

对于延展性较好的PVC表皮,通过合理的圆角设计可以避免大部分褶皱。对于PU皮、真皮等延展性差的表皮,通常采用拼缝方式(如图5e所示)改善表皮受力以适应其自身的延展性,从而降低褶皱风险。

6 总结

本文明确了内饰包覆件最重要的两个感知维度,即视觉感知与触觉感知。通过将用户的感知方式与内饰主要包覆件各部位建立关联,再结合内饰包覆件结构选型特点,可以为各功能区域的内饰包覆件制定合理的包覆选型。通过精致化设计控制内饰包覆件感知质量水平。在此基础上,缝线、绗缝、刺绣、高周波等特殊工艺的合理应用,可以进一步提升包覆件的感知质量。同时通过合理的方式规避如包覆鼓包、褶皱、印记等常见失效模式。

本文对于内饰包覆件的精致化设计开发有很强的指导意义。本文指导设计者根据所需要的感知需求为包覆件选择合理的结构选型,定义明确的设计参数,使用恰当工艺提升包覆品质,并在主要失效模式方面有方向性的指导意见,为内饰感知质量的提升和整车高端化提供了强有力的支撑。

参考文献:

[1]2022年12月份全國乘用车市场深度分析报告[OL]. https://www.sohu.com/a/630930968_121124486

[2][美]唐纳德.A.诺曼.情感化设计[M].付秋芳.程进三.译.北京:电子工业出版社,2005.

[3]李洋.面向用户需求的产品设计理论[J].机械科学与技术,2011,30(11).

[4]胡玉洁.内饰浅色PVC复合革高温黄变分析及机理研究[C]. 中国汽车工程学会.2020中国汽车工程学会年会论文集,2020:2634-2639.

[5]贾培娜.真皮包覆装饰件鼓包缺陷研究及改进[J].汽车仿真与测试,2018,12.