钢铝包边结构背门烘烤变形问题研究及应用

2023-08-18龙从林王若满操芹李惠钧刘昱

龙从林 王若满 操芹 李惠钧 刘昱

摘 要:通过材料物性分析了某背门钢铝包边结构变形的机理,借助CAE仿真手段对变形进行了量化分析,并进行多种实物试验验证,找到了解决方案。同时对不同材料零件的包边尺寸精度改善方法提出了建议。

关键词:烘烤变形;CAE;钢铝包边

中图分类号:U466 文献标志码:A 文章编号:1005-2550(2023)04-0013-05

Research and Application on the Baking Deformation of Back Door With Steel Aluminum Hemming

LONG Cong-lin1, WANG Ruo-man1, CAO Qin1, LI Hui-jun2, LIU Yu1

(1.DongFeng Motor Corporation Technical Center, Wuhan 430056, China;

2. Mengshi Automotive Technology Company, Wuhan 430056, China)

Abstract: This paper used CAE simulation methods to analyze the deformation of a back door with steel aluminum hemming, and through various physical experiments to verify and find a solution. It also provided good suggestions for hemming with different materials to improve the dimensional accuracy.

Key Words: Baking Deformation; CAE; Steel Aluminum Hemming

前 言

隨着新能源汽车技术的快速发展,整车轻量化的要求越来越高。铝合金材料密度仅为钢材的1/3,在保证结构性能相当的情况下,采用铝合金零件替代钢制零件可有效减重约30%-40%[1]。某车型背门若采用全铝结构能有效减重,但性能较难达成,工艺复杂,而且成本较高[2]。综合考虑,其背门外板采用铝板,内板及其他零件均采用钢板设计。

在样车验证阶段,该钢铝包边结构的背门电泳烘烤后产生了变形,与车身的间隙面差均达不到要求。本文通过样车数据分析,结合CAE仿真和实物试验,证实了变形的原因,并提出了改善方案。改善方案有效地减小了变形量,达成尺寸要求,并提升了车辆的感知质量[3]。

1 问题背景

上述背门总成为侧开式结构,铝外板和钢内板在周边包边,窗框一圈clinch铆接。包边胶为常用的单组分环氧折边胶。在焊装,背门总成尺寸、装车后与车身的配合尺寸均合格。车身经涂装线后,背门与车身顶盖的配合尺寸发生约5mm的变化。拆下背门返回焊装测量,具体测点位置如图1所示:

各测点位置较涂装前的尺寸变化量见表1。

2 原因分析

2.1 判断发生形变的工序

通过逐序测量,确认变形工序。背门内外板单件及总成合格,排除了包边应力的影响。焊装背门与顶盖的间隙面差合格,排除了装配影响。涂装总成经过转运、车身前处理工序、电泳工序,没有尺寸变化。烘烤前后对比测量发现背门与顶盖配合变化,拆下背门返焊装测量,确定是背门变形。烘烤工序导致背门变形可能的原因有两个:

(1)在进行烘烤时背门姿态及用于固定背门总成的工装产生了额外的载荷,导致背门上部变形。

(2)在进行烘烤时因背门钣金及胶的热胀冷缩导致产生内部应力,导致背门上部变形。

2.2 分析工装可能的影响

为了保证操作过程中背门与白车身、涂装设备及工具间不发生擦碰等问题[4],本项目在背门锁位置单独设计弹簧式固定工装,通过工装压紧力将背门压紧,防止背门甩开或擦碰白车身。为验证工装对烘烤变形的影响,单独对背门总成进行烘烤验证,采用下部支撑及吊钩吊挂(挂在背门上部两侧内板开孔位置维持平衡),如图2所示,排除侧开式背门因重力扭矩的影响及工装其它约束力的影响。

测量烘烤前后背门上部变形量,结果见表2。对比原状态变形量结果,发现单独烘烤变形量与之前几乎没有差别,可见工装不是导致该背门烘烤变形的原因。

2.3 烘烤冷热变形推理

该项目背门铝外板材料为6061T4,钢内板材料为DX56D+Z,材料参数如表3所示。材料6061T4的线性热膨胀系数大约是DX56D+Z的两倍,在无约束状态下内外板受热膨胀时,铝外板的长度变化值是钢内板的两倍。

内外板包边位置结构如图3所示,在包边位置内板边缘有段间隙(制造必需),同时铝材料弹性模量只有钢材料的1/3,导致外板给予内板的包边压紧力也会弱于钢--钢包边,在没有其他连接的情况下,内外板受切向力时相对错动。

车间环境温度为20℃,在背门烘烤过程中,温度逐渐升高到180℃,保温至包边胶固化后自然冷却到环境温度。背门包边区采用单组份热固性折边胶进行粘接,在升温过程中,折边胶处于未固化状态,无连接作用。加热过程中,内外板快速升温,胶延时固化。由于铝外板和钢内板的热膨胀系数不一样,外板克服与内板接触面的摩擦力,伸长量较钢内板更大。经过保温烘烤,折边胶固化,内外板在包边区域被折边胶强连接。当背门从180℃冷却到环境温度20℃时,内外板都有收缩到加热前的状态的趋势,即铝外板需要更大的收缩量。由于胶的连接,铝外板残余拉应力,钢内板残余压应力,导致变形。背门随烘烤温度变化的过程如图4所示:

实测发现,背门的其它三边也有类似的变形,但其连续包边长度较短,内板截面积更大,结构刚性较强,因此变形不明显。同时观测到窗框右侧角部位置一铆接点脱开(图5所示),也与伸长/收缩不一致的错位推理相符。

综上分析,推测背门烘烤变形的主要原因是由于内外板材料膨胀系数不一致及单组份折边胶的作用产生应力导致的。

3 仿真验证

烘烤变形受多种因素影响,很难通过CAE仿真得出一个量化的结果[5]。为验证烘烤变形因素分析的合理性,采用CAE仿真手段,多步骤去复现背门烘烤变形结果,为背门烘烤变形原因分析提供理论依据。因为不考虑烘烤过程中背门变形历程,本项目采用Abaqus软件进行稳态热变形仿真得出最终烘烤后的背门变形结果。

3.1 仿真流程

传统稳态热变形仿真流程为先搭建有限元模型,然后设置初始边界条件,再进行升温载荷步施加,然后施加降温载荷步,最后查看变形及应力结果。由于背门单组份折边胶在升温载荷步时未固化,几乎没有连接作用,而在降温载荷步时折边胶已固化,有强连接作用。这种在不同载荷步下材料属性变化的情况,采用同一个模型多个载荷步加载的方式很难实现。本项目将升温载荷步和降温载荷步分开两个模型处理。先搭建升温载荷步有限元模型,背门包边位置内外板无连接,然后求解计算升温载荷步节点位移及单元应力,采用HyperView软件读取位移结果并导出背门变形后网格模型,基于该网格模型增加包边位置共节点连接,同时将升温载荷步应力场映射到该网格模型上,然后求解计算降温载荷步,获得最终背门变形结果。详细流程见图6:

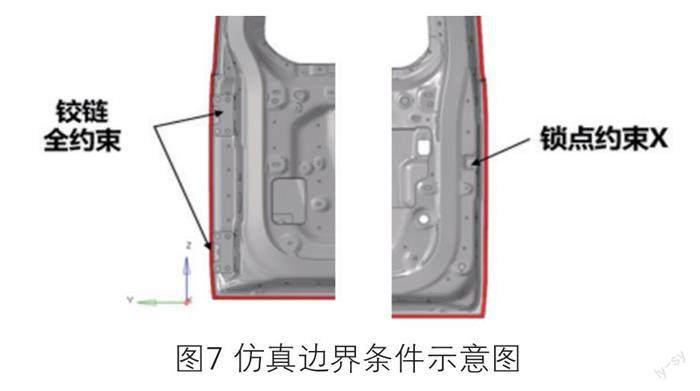

3.2 边界条件

背门关闭状态下单独进行分析。按烘烤时装配状态进行约束,如图7所示,在铰链车身安装端进行全约束,门锁位置约束整车X向自由度防止车门转动,并设置初始温度为20℃。根据炉温监测报告,烘烤最高温度能达到187℃,在升温载荷步施加该温度载荷;在降温载荷步施加20℃温度载荷使模型冷却至常温。

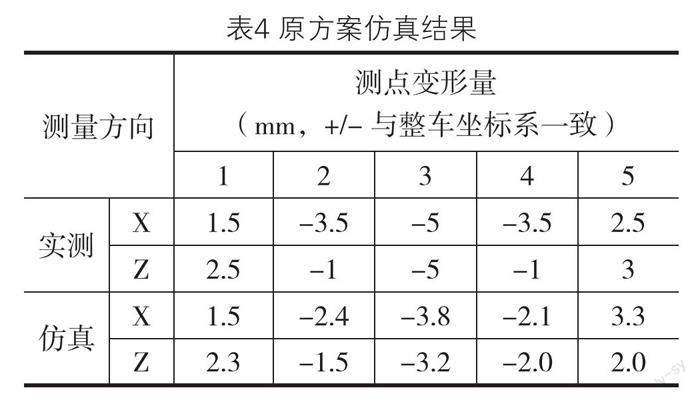

3.3 仿真结果

在背门选取与实物测量位置一致的测点测量上部变形量,结果如表4所示:

各测点位置的变形量仿真和实物有一些差距,主要考虑有两方面原因。其一是没考虑胶的实际宽度不规则因素和逐步固化的过程,仿真时只模拟折边胶初始和最终的两个状态,与实际有误差;其二背门实际各位置烘烤温度并非完全一致,仿真时都是按统一温度处理,也会造成一定误差。但从结果可以看出,背门仿真出的变形趋势和实物一致,上部左右两侧都是向整车上后方变形,中间都是向整车前下方变形,说明背门烘烤变形的机理推测是成立的。

3.4 仿真优化

背门包边区域的烘烤—冷却循环后的残余应力主要来自钢铝冷却收缩量的差异。这一应力由于胶的连接作用,两材料为消除这种变形不一致,在烘烤过程中保证内外板在包边位置有足够的强连接,使得内外板包边位置始终位移一致,就可以消除包边应力,从而减少背门变形。

仿真验证方案为在背门上部包边位置内外板共节点连接,求解后输出上部变形结果如表5所示。从结果可以看出,上部变形量明显减小,说明方案可以有效减小背门上部变形。

4 實物验证和改善方案确定

基于上述理论分析,进行多方案实物验证,并最终选取最优方案实施。

4.1 验证方案

选取三套状态一致的背门焊装总成,按照实际烘烤温度及时长要求,保证背门固定方式、烘烤试验条件一致。按三种以下方案进行验证,确定实际背门变形原因及方案效果。

(1)方案一:背门上部包边前不涂胶,使内外板在烘烤及冷却过程中无额外连接作用力。

(2)方案二:背门上部包边单组份折边胶粘接基础上,均匀增加5个手工拉铆连接,如图8所示。

(3)方案三:背门上部包边位置采用双组份折边胶[6]进行粘接,该折边胶具有速干特性,在烘烤前已经硬化,能使背门在整个烘烤过程中内外板在上部包边位置有强连接。

三个方案背门上部变形量均有大幅改善,详细测量结果如表6所示。方案一结果证实冷热变形应力是导致烘烤变形的主要原因;方案二结果证实上部包边增加拉铆连接减少了烘烤过程中内外板在包边位置的错动,有效减小包边区域冷却后的应力;方案三结果证实上部包边采用双组份折边胶能有效减少了烘烤过程中内外板在包边位置的错动继而减小包边应力。

4.2 最终方案

方案一取消上部折边胶会降低背门连接强度,也易导致车门异响及变形;方案二在上部包边增加铆接点工艺调试发现不可行,包边区域没有足够机器能操作的平面(最小需直径20mm),无法实现clinch压铆工艺[7];方案三在背门上部包边采用双组份折边胶容易实施,且所有测点位置均变形量满足尺寸要求,故项目最终采用方案三解决背门上部烘烤变形问题。

5 总结

通过以上分析及验证可知:

(1)采用钢铝混合结构进行钣金结构设计时,由于两种材料线性膨胀系数不一致,在经过烘烤工艺后连接位置易产生内应力,导致结构刚性弱的位置变形,引发尺寸精度问题;

(2)进行CAE热变形仿真时,若采用热固性胶进行连接,需考虑热固性胶不同温度下的连接刚度不一致因素,分步处理加热模型和冷却模型,能有效复现实际变形状态;

(3)在使用单组份折边胶(热固性胶)连接零件时,需考虑被连接件的线性膨胀系数差异,必要时需在连接位置进行结构连接补偿或者预变形补偿,才能较好的提升尺寸精度。

参考文献:

[1]任树建. 铝合金发动机罩烘烤变形研究与对策[J]. 汽车实用技术,2021,46(4):126-129.

[2]刘星为,赵从庆,陈玉川,等. 某钢铝混合车门精度分析及优化[J]. 机械工业标准化与质量, 2021,(10):49-52.

[3]张方翔,孙志亮,薛杉,等. 钢铝车门变形控制方案[J]. 汽车实用技术,2022,47(5): 119-127.

[4]赵安伟,李明,周磊,等. 两侧开后背门车型涂装工装设计[J]. 现代涂料与涂装,2019,22(6): 34-35,38.

[5]刘礼解,韩晶,刘洋,等. 车门烘烤变形原因及改善策略分析[J]. 汽车实用技术,2023,48(2): 161-165.

[6]刘俊杰,薛礼. 汽车前盖烘烤变形问题分析及解决方案[J]. 汽车实用技术,2021,46(1): 121-123.

[7]李奇涵,徐传伟,高嵩,等. 高强钢-铝合金异质薄板无铆成形连接试验[J]. 中国机械工程,2021,32(15): 1861-1867.