钻孔灌注桩质量问题及串孔机理分析

2023-08-17彭可傲

彭可傲

(云南大学建筑与规划学院,云南 昆明 650504)

0 引言

我国沿海一带地貌一般以滨海平原、湖沼平原为主,地基土主要为巨厚的第四纪沉积物。随着我国经济的快速发展,各种高速铁路、超高层建筑等复杂工程日益增多,对单桩的承载力提出更高的要求。珠海地区多为海相沉积地貌,常见流塑状软土,其天然地基的承载力无法满足工程需求。钻孔灌注桩承载力高,对场地要求低,施工过程中对环境影响小以及抗震能力强,所以近年来在工程中广泛应用。大量工程实践表明,施工过程中易出现串孔、断桩、塌孔、钢筋笼上浮、卡管等质量问题,从而影响桩的完整性以及桩的承载力,造成工程隐患[1-3]。因此,对串孔现象的形成机理研究,并建立钻孔灌注桩施工质量检测分析方法是当前的一个重要课题。

桩土荷载传递机理理论方面的研究促进了桩基静载试验理论的发展。荷载传递法最早由Seed等(1955)[4]提出,该方法中假定基桩由多个弹性原件组成,每个弹性体通过非线性弹簧与土体(桩侧和桩端土)联系起来,通过提出基桩与桩周围土体之间的荷载传递函数,可以验算桩侧阻力与桩土之间的剪切位移或者桩端阻力与桩端位移之间的关系[5-7]。从1978年起,以剑桥大学为首的一些学者提出了“有效应力法”,同时也建立了4种按照有效应力原理去计算桩承载力的方法[8]。Sehiefle等对桩基在施工过程中扩孔现象进行了研究[9]。扩孔现象一般在地下水为流体状态、钻锥摆动浮动较大以及土著松散层等情况下出现,假若几种情况表现的比较严重,极易导致塌孔现象的出现。如果钻孔的深度满足设计与施工要求时,不必进行扩孔处理;如果出现了坍塌的现象,必须加大混凝土的灌注量,从而确保桩基成孔的质量;如果孔壁继续坍塌,按坍塌事故进行处理。Zhang(2005)[10]、徐奋强(2004)[11]、姚志伟(2012)[12]等对泥浆护壁作用下孔壁的稳定性进行了研究,提出泥浆的比重是影响孔壁稳定性的关键因素,孔内泥浆的比重越大,孔壁的稳定性就越好,一定程度上保证了桩基的成孔质量。程晔等(2010)[13]对深回填强岩溶地区机械成孔进行研究,研究表明在深回填区进行成孔施工时极易出现塌孔的情况,为了防止施工中出现塌孔的情况,可采用全钢护筒跟进的办法解决塌孔问题的出现。刘畅等(2018)[14]针对纵筋配筋率不同的钢筋混凝土钻孔灌注桩,借助静力试验探究了不同配筋率的钻孔灌注桩在低周往复水平荷载作用下的滞回特性、耗能性能、刚度退化、位移延性及承载能力的差异。邵海兵(2020)[15]以沿海地区某项目为例,针对长螺旋钻孔灌注桩在富水砂性土层施工中遇到的成孔效率低、孔底涌土等问题,提出了采用钻孔成孔后同步进行孔底注水的施工方法,并进行试桩验证。Likins(2020)[16]对基坑施工进行了研究,研究表明采用基坑监测技术可以在一定程度上保证基坑施工以及周边施工环境的安全性,一旦出现问题可以及时发现,可以有效地预防施工事故的出现。

本文选取广东省珠海市香洲区某施工工地,结合该地区的桩基础施工工艺,对桩基的设计原则、施工工艺、施工中存在问题以及施工质量的检测方式要点等方面进行探讨,对施工中出现的串孔现象从内在机理上进行解释,研究成果可以为钻孔灌注桩的施工提供理论和技术指导。

1 灌注桩之间的串孔现象

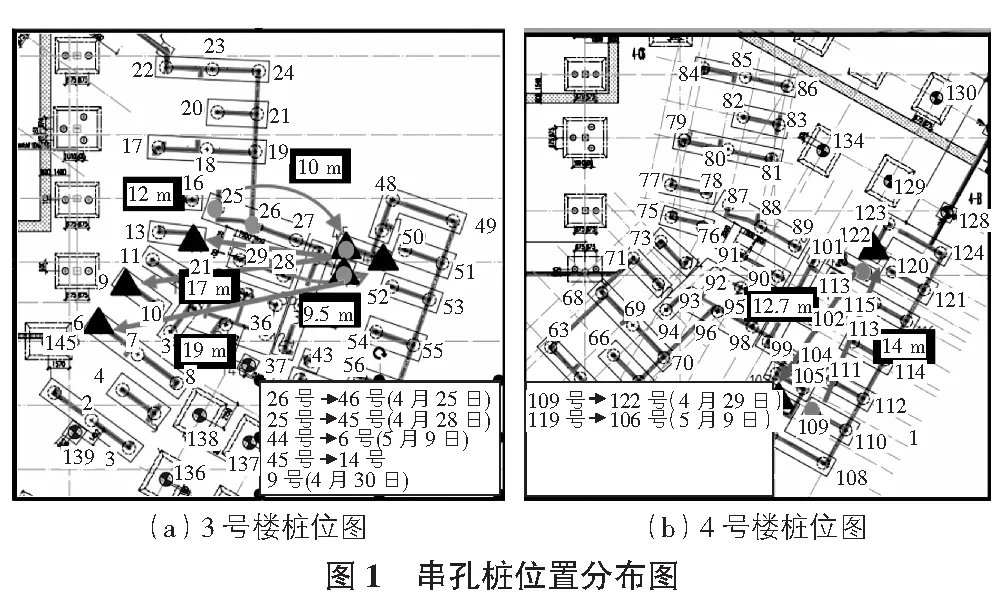

冲孔灌注桩施工过程中,距离较近的两根桩同时施工,一根桩在浇筑混凝土时,混凝土冲破泥浆护壁层,软弱土层在混凝土的挤压下发生流动,从而破坏另一根桩的泥浆护壁层,导致泥浆反涌,这种现象称为串孔。施工现场是根据泥浆反涌来判断是否串孔。南屏项目3号、4号楼的钻孔灌注桩施工过程中,尤其是冲孔桩机施工期间,频繁出现串孔现象。3号、4号楼场地面积小,钻孔灌注桩分布密集,场地中共有150根桩(包含4根塔吊桩),灌注桩直径为1 m,两桩之间的距离最小为1.5 m。工地现场最多时有6台冲孔桩机同时施工,发生严重的串孔现象。如26号桩在浇筑混凝土过程中,46号桩出现泥浆反涌现象,即可判断26号与46号桩出现串孔。南屏项目3号、4号楼串孔分布如图1所示。串孔桩与被串孔桩之间最远距离为19 m,最小的距离为9.5 m。串孔桩位置分布图显示发生串孔的钻孔灌注桩的位置比较聚集,两桩的最小的距离约为2 m,会对后续施工造成不良影响。

2 串孔对灌注桩施工的影响

2.1 充盈系数

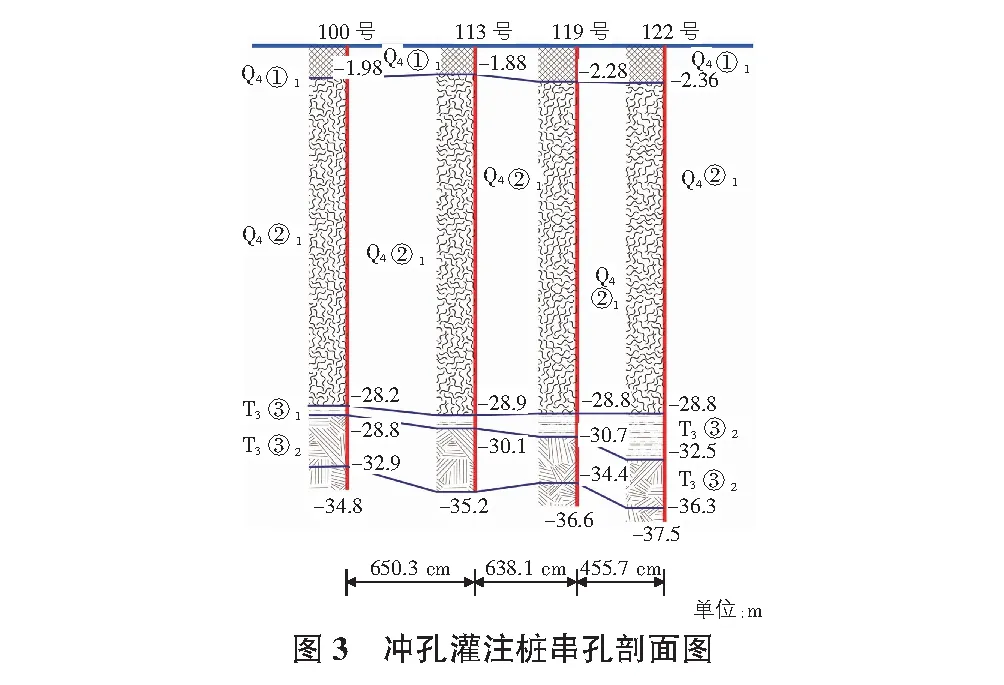

在施工现场,发生串孔的灌注桩在混凝土浇筑时,需要注意导管提升速度、混凝土浇筑方量。混凝土浇筑方量直接反映的是充盈系数,对3号、4号楼发生串孔的灌注桩进行混凝土浇筑方量的记录,从而统计出串孔桩的充盈系数,如表1所示。

表1 串孔灌注桩充盈系数统计表

串孔桩的实际充盈系数最大值达3.69,充盈系数最小值为2.31,相较充盈系数理论值1.2,串孔桩充盈系数实际值与理论值最大比值为307.5%,最小比值为192.5%。被串孔桩实际充盈系数最大值达4.27,相较充盈系数的理论值1.2,被串孔桩实际充盈系数与理论值的比值为355.8%。充盈系数是混凝土实际浇筑方量比混凝土理论计算浇筑方量,串孔桩的充盈系数成倍数增加,浇筑完成一根桩所需混凝土方量也成倍数增加。钻孔灌注桩在设计施工时,对每根桩的成本有预算,其中就包括混凝土方量,混凝土方量成倍数增加,钻孔灌注桩的成本也是成倍数增加。

2.2 成桩质量

钻孔灌注桩在混凝土浇筑时,根据成孔深度、护筒面高度、设计桩顶标高、桩径可计算出混凝土浇筑方量,混凝土搅拌运输车的混凝土容量为9 m3,可提前预定混凝土运输车。灌注桩发生串孔时,混凝土冲破泥浆护壁,挤压流塑状淤泥,混凝土侵入淤泥土层中,所以浇筑灌注桩的混凝土方量增加,则所需混凝土运输车次增加,需要再次预定混凝土。再次预定混凝土至混凝土运输车到达现场,开始继续浇筑混凝土,中间的时间间隔大约为1 h~5 h不等。早期浇筑的混凝土已发生初凝,混凝土浇筑导管位于已浇筑的混凝土中,继续浇筑混凝土,则需要提升导管,会导致发生初凝的混凝土受到扰动,混凝土的均匀性无法得到保证,影响混凝土凝固的质量,从而会影响桩的完整性和质量。串孔桩的质量需要通过桩检去判断。

钻孔灌注桩在浇筑混凝土时,要保持槽内混凝土面均衡上升,导管提升速度应与混凝土的上升速度适应(见图2),始终保持导管在混凝土中的插入深度不小于2 m。钻孔灌注桩发生串孔时,混凝土流向淤泥中,流入淤泥中的混凝土方量是变化的,无固定值,导致灌注桩内混凝土面的上升速度发生变化,无法均衡上升,则混凝土导管提升的速度难以掌控,若混凝土导管提升速度过快,则导管插入混凝土深度小于2 m,甚至提离混凝土面。混凝土面附近,混凝土与泥浆混合,凝固后混凝土中夹泥砂,则灌注桩的质量受到影响。若导管提离混凝土面,则会发生断桩,此类就是很严重的质量问题。

2.3 灌注桩施工进程

46号被串孔桩对应的是26号串孔桩,串孔距离为9.5 m,充盈系数分别为2.31和2.89。26号桩是串孔桩,先浇筑混凝土,串孔至46号桩。46号桩附近的44号桩和45号桩也发生串孔,虽然46号桩施工开始较早,但是至44号、45号桩浇灌完成,46号桩还处于冲孔阶段。46号桩是被串孔桩,附近也是发生串孔的桩,26号、44号、45号钻孔灌注桩浇筑混凝土成桩时,部分混凝土混入46号桩位孔中,且孔中混凝土分布不均匀,混凝土凝固,其强度大。冲孔是利用质量4.8 t的冲锤自由落体所产生的能量让岩土破碎,岩土的碎渣随着泥浆排出成孔。由于46号桩中有不均匀的混凝土块,冲锤冲孔时发生偏锤、卡锤,如此需将冲锤提离冲孔桩位,回填大块碎石,再进行冲击,进行一次回填还不能解决问题,需反复回填碎石,至冲孔能正常进行。由于灌注桩之间的串孔现象,46号桩施工进度缓慢,施工难度加大,且增加回填碎石工作。

3 串孔机理分析

串孔发生在冲孔桩施工期间,旋挖桩施工时未发生串孔。旋挖桩施工时,旋挖桩机完成一根桩孔时,移机至下一个桩位继续施工,旋挖深度达到16 m时桩机停止旋挖,等第一根桩混凝土浇筑完成达到初凝时,第二根桩继续施工,后续旋挖桩机施工也按此方案进行,因此旋挖桩施工时未出现串孔。冲孔桩机施工时,场地中的6台冲孔桩机同时施工,质量为4.8 t的冲锤冲击桩孔,桩机之间的距离近,且混凝土浇筑时其余桩机也在冲孔,混凝土为初凝时就出现串孔现象。串孔深度根据施工现场记录,串孔发生在护筒以下(护筒长2 m),即泥浆护壁段,发生串孔的时间多在第二车混凝土浇筑时,此时混凝土已有一定的高度,相对被串孔桩有一定的高差,此高差会破坏串孔桩的泥浆护壁,从而导致流塑状态的淤泥流动,进而破坏被串孔桩的泥浆护壁,被串孔桩出现泥浆反涌现象。

3.1 串孔原因分析(从内外部因素分析)

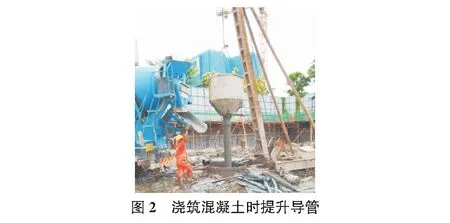

根据冲孔桩串孔情况,选取109号、119号、122号桩作地质剖面图,如图3所示。岩土层从下而上分为3个大层:第1层为素填土,主要由花岗岩风化土、石英质细砂回填而成,很湿—饱和,欠压实,平均厚度为2.75 m;第2层为海陆交互相沉积的淤泥,深灰、灰黑色,岩芯呈泥柱状,质较纯,手捏较滑腻,饱和,流塑,平均厚度26.8 m;第3大层为燕山三期的花岗岩,中风化花岗岩较硬岩,较完整,岩体基本质量等级为Ⅲ类,RQD为较好的,此亚层作为灌注桩的持力层。

钻孔灌注桩需穿透淤泥层,达到中风化花岗岩层,将中风化花岗岩层作为持力层。钻孔灌注桩串孔发生在淤泥层。淤泥呈流塑状态,地基承载力特征值为45 kPa,天然重度为16.2 kN/m3,w(水)为62.2%,黏聚力4.5 kPa,内摩擦角2.6°,压缩模量1.82 MPa压缩系数1.486,淤泥超固结比OCR=0.457~0.685,为欠固结土。场地土层中淤泥厚度27 m,呈流塑状态,属于欠固结的软弱土层,强度很低,含水率高,所以施加外力时极易破坏,发生流动,导致冲孔灌注桩发生严重的串孔。

冲孔桩是冲击钻机把带钻刃的重钻头(又称冲锤)提高,靠自由下落的冲击力来削切岩层,排出碎渣成孔。6台冲孔机同时施工,冲锤的冲孔力对孔周围的淤泥扰动,且两台冲孔机的距离近,两孔之间的淤泥扰动,强度降低,流动性增强,且浇筑混凝土时串孔桩与被串孔桩形成高差,两孔的压力差增大到一定程度,就会失稳破坏,串孔桩的泥浆护壁遭到破坏,混凝土进入淤泥,淤泥受侧向压力开始流动,进而被串孔桩泥浆护壁也被破坏,淤泥进入被串孔桩泥浆中,造成泥浆反涌。冲孔灌注桩的护筒高度为2 m,位于素填土中,淤泥土层中是靠泥浆形成的泥皮护壁,泥皮的强度低,在孔内的泥浆压力与孔外的淤泥压力平衡时才能稳定,当孔内的泥浆压力与孔外的淤泥压力不平衡时,就很容易发生塌孔或者扩孔、串孔。

3.2 串孔机理分析

冲孔灌注桩串孔从力学角度分析[17-19],冲孔灌注桩浇筑混凝土,混凝土浇筑至一定高度时,其侧压力导致泥浆护壁受力破坏,混凝土流动挤压桩间土体,桩间土体失稳,桩间土体在混凝土挤压作用下,破坏处于成孔阶段桩的泥浆护壁,桩间土体和混凝土流入空桩内,造成空桩泥浆反涌,出现串孔。空桩是指处于冲孔阶段的桩,未浇筑混凝土,桩孔内是泥浆。

钻孔灌注桩串孔主要分为4个阶段:第1阶段,两根冲孔桩处于成孔阶段,泥浆护壁内泥浆与桩间土体处于稳定状态;第2阶段,冲孔桩浇筑混凝土,混凝土土压力破坏泥浆护壁;第3阶段,混凝土破坏泥浆护壁后挤压桩间土体,桩间土体与混凝土流动;第4个阶段,桩间土体和混凝土挤压破坏另一根桩的泥浆护壁,混凝土和桩间土体流入桩孔内,泥浆反涌,发生串孔。

1)成孔稳定阶段:南屏项目冲孔灌注桩在浇筑混凝土时发生严重的串孔,冲孔期间未发现有串孔现象,这表明灌注桩在成孔阶段处于稳定阶段,从力学角度上分析,则桩孔内泥浆与桩孔外土体处于受力平衡状态,泥浆护壁在冲孔阶段作用是防止桩间土体坍塌,所以泥浆护壁在成孔阶段受到桩间土体的静止土压力,对桩间土体有向环外的压力,则桩孔内泥浆、泥浆护壁与桩孔外土体处于受力平衡状态(如图4—图6所示)。成孔阶段,桩间土体的土压力为P3,桩孔内泥浆压力为P1,泥浆护壁压力为P2。成孔阶段,泥浆护壁内外受力平衡,见式(1):

P1+P2=P3

(1)

桩间土体处于稳定状态。泥浆护壁压力P2应在护壁抗压或抗拉强度之内,成孔阶段泥浆护壁需提供抗压强度。

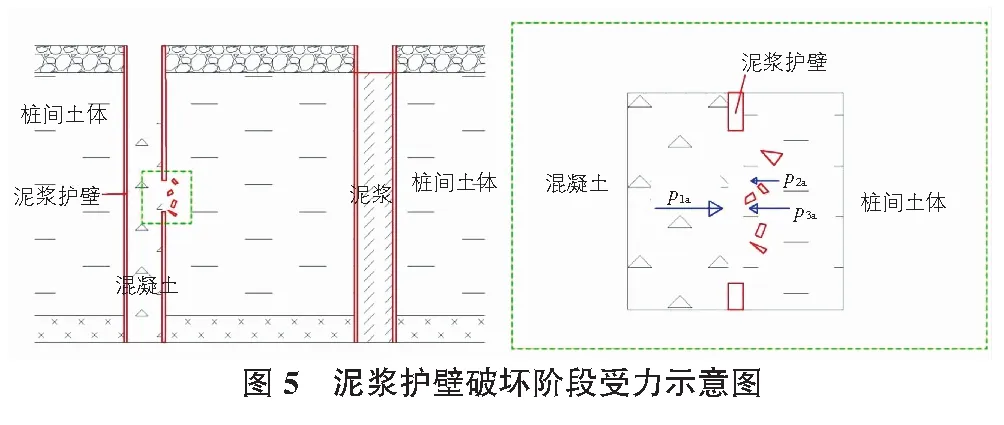

2)混凝土破坏护壁阶段:钻孔灌注桩浇筑混凝土,混凝土达到一定高度后,深度h处的混凝土侧压力对泥浆护壁有向桩间土侧的挤压作用。相对成孔稳定阶段时桩间土的静止土压力对泥浆护壁有向桩孔内的挤压作用,泥浆护壁的环向应力为压应力(见图5),钻孔灌注桩浇筑混凝土的过程中,混凝土对泥浆护壁的作用由环向压应力逐渐变为环向拉应力,当混凝土对泥浆的挤压变形超过泥浆护壁的抗拉极限时,泥浆护壁破坏,桩间土体由稳定阶段的主动土压力变为混凝土对桩间土体的被动土压力,桩间土体压缩变形。

混凝土侧压力根据帕斯卡定律计算公式,见式(2),见式(3):

pc=ρc·g·z

(2)

pc=γc·z

(3)

其中,z为深度,m;ρc为混凝土密度,kg/m3;pc为深度z处混凝土侧压力,kPa。

混凝土浇筑至一定高度时,混凝土侧压力为p1a,桩间土体的土压力为p3a,泥浆护壁压力为p2a,由于泥浆护壁的抗拉抗压强度较小,所以此时的p2a为泥浆护壁的极限承载力。随着混凝土浇筑高度增加,混凝土侧压力增加,则某个时刻有(见式(4)):

p1a>p2a+p3a

(4)

混凝土作用在泥浆护壁上的力,护壁的扩张变形到达极限时,则泥浆护壁破坏。桩间土的土压力用朗肯土压力理论进行计算。

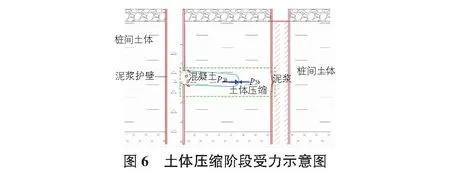

3)桩间土体失稳:灌注桩混凝土浇筑,泥浆护壁破坏,混凝土直接与桩间土体接触,桩间土体压缩变形,桩间土体为流塑状淤泥,淤泥在混凝土侧压力作用下向空桩方向流动。桩间土体有稳定阶段的主动土压力转变为被动土压力。混凝土侧压力压缩土体,混凝土和桩间土体皆有位移,受力状态是失稳状态。混凝土侧压力会随着压缩土体和流动的混凝土传递,传递的距离离浇筑混凝土桩越远,则侧压力越小。

混凝土的侧压力p1b(见图6),桩间土体的被动土压力p3b,混凝土呈流动状态,挤压桩间土体,混凝土有位移,所以是失稳状态,受力分析有p1b>p3b。混凝土压缩桩间土体,桩间土体破裂面形成,向空桩方向滑移,桩间土体滑移导致泥浆护壁压缩变形。当桩间土体的滑移量为泥浆护壁的厚度时,泥浆护壁会脱节,形成空隙,此时达到泥浆护壁的临界失稳状态,空桩出现颈缩现象且处于即将破坏的临界状态。

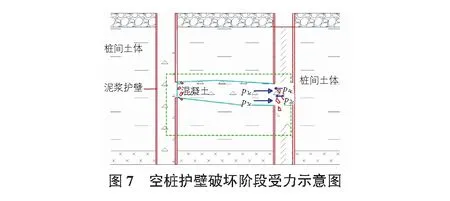

4)空桩护壁破坏及后续发展:混凝土侧压力导致桩间土体剧烈压缩,桩间土体发生剪切破坏,形成破裂面。桩间土体向空桩方向滑移,滑动位移量超过泥浆护壁厚度时,泥浆护壁破裂,形成空隙,泥浆护壁失效,则桩间土体和混凝土流入空桩内,两根桩之间发生串孔作用。从受力角度分析,压缩土体和混凝土的压力值,相较泥浆护壁的抗压值和泥浆的压力大,所以泥浆护壁被破坏(见图7)。混凝土涌入空桩内,则说明浇灌混凝土的冲孔桩与空桩之间已连通,两桩之间的力学联系发生,浇灌桩的混凝土持续涌入空桩内,直至空桩内的混凝土高度与浇灌桩的混凝土高度一致,则两桩之间到达新的力学平衡状态。

空桩护壁破坏阶段,混凝土和桩间土体对护壁的压力为p1c+p3c,空桩泥浆护壁的压力为p2c,空桩泥浆压力为p4c,由于p1c+p3c>p2c+p4c,泥浆护壁破坏,是失稳状态,混凝土和桩间土体涌入空桩内,直至新的力学平衡形成。桩间土体挤压泥浆护壁时,为主动土压力,空桩泥浆护壁对桩间土体和混凝土产生向外挤压作用,而桩间土和混凝土的压力导致泥浆护壁破坏,此时是泥浆护壁的抗压强度起作用,突破泥浆护壁的抗压强度即泥浆护壁的水平变形量超过其厚度时,泥浆护壁破坏。

因此,钻孔灌注桩串孔主要由混凝土侧压力引发,灌注桩的泥浆护壁失稳破坏是串孔发生的首要条件,空桩泥浆护壁破坏混凝土涌入是串孔的最终标志。总之,串孔机理是混凝土流动,其侧压力压缩桩间土体,桩间土体失稳破坏,产生水平位移,导致空桩泥浆护壁破坏,混凝土涌入空桩,两根桩之间最终贯通,建立力学联系。两桩之间应力达到新的平衡状态的直接表现是混凝土停止流动。

4 串孔处理措施及预防方法

4.1 串孔处理方案

冲孔灌注桩在浇筑混凝土时发生严重串孔,需要及时补救,保证成孔质量和成桩质量。串孔的紧急处理措施如下:

1)在混凝土的浇筑过程中,如果发现有串孔现象则需要立即停止该孔的混凝土浇筑。若是被串的孔的钢筋已经完成,具备混凝土浇筑条件,则可对串过去的孔进行混凝土浇筑,浇筑混凝土顶面的位置需要同原桩的混凝土面相平,然后再交替浇筑,至2根桩同时完成。

2)在混凝土的浇筑过程中,如果相邻的串孔桩不具备混凝土施工的条件,则需对原桩的混凝土进行振捣,留下施工缝,待以后浇筑;同时在混凝土初凝前对串过去的孔中的混凝土进行清理,清理完成后,需要调节泥浆的比重,用泥浆对串孔进行封堵。

4.2 串孔预防方案

灌注桩施工过程中串孔发生主要条件有土层因素和外部因素。土层因素为软弱土层或者粉细砂之类的松散土层使得钻孔灌注桩浇筑混凝土时,混凝土挤压软弱土层和松散土层,发生位移。外部因素主要为冲孔桩机布置不合理,混凝土浇筑与冲孔时间安排不合理。预防串孔,可从串孔发生的引导因素切入。由于软弱土层或者粉细砂之类的松散土层是天然的地质条件,无法干预,所以预防串孔就从导致串孔的外部因素切入。预防串孔方法如下:

1)根据场地情况以及灌注桩施工要求,合理布置冲孔桩机数量。

2)根据冲孔桩机数量,优化设计冲孔桩机行进路线,冲孔桩机工作时尽量采取跳桩方式,相邻灌注桩分批施工。

3)若两根灌注桩的距离较近,冲孔完成时间一致且达到混凝土浇筑条件,两根桩可同时进行混凝土浇筑,避免出现高差。

4)在成孔的过程中及时检查,发现管道、涵洞之类的,在混凝土浇筑前及时封堵。

5)软弱土层中有泥浆护壁,所以控制泥浆比重尤其重要,每间隔一段时间需测量冲孔中的泥浆比,泥浆比较低时及时补充,保证泥浆护壁的完整性以及质量。

5 结论

1)钻孔灌注桩串孔导致桩的充盈系数增大,成桩质量和成孔质量无法保证。

2)从力学角度分析,浇灌桩的泥浆护壁失稳破坏是串孔发生的首要条件,空桩泥浆护壁失稳破坏混凝土涌入是串孔的最终标志。钻孔灌注桩串孔主要由混凝土侧压力引发,混凝土破坏泥浆护壁,压缩桩间土体,桩间土体失稳滑移,导致空桩泥浆护壁破坏,混凝土涌入空桩,两根桩之间最终贯通,建立力学联系。

3)灌注桩发生串孔的处理措施:串孔桩停止混凝土浇筑,若空桩达到浇筑条件,则空桩浇筑混凝土,混凝土高度与串孔桩一致时,两桩同时浇筑;若空桩未达到浇筑条件,则对空桩串孔进行封堵,调节泥浆比重,形成新的泥浆护壁,串孔桩则留下混凝土施工缝等待后期浇筑。

4)灌注桩预防串孔方法:合理布置桩机数量,优化桩机行进路线,桩浇筑方式优化以及控制泥浆比重。