基于模拟试验的预应力混凝土路面设计与施工

2023-08-17李健华

李健华

(广东省冶金建筑设计研究院有限公司,广东 广州 510030)

普通水泥混凝土路面具有强度高、造价低、夜间行车可视性强、稳定性好等特点,但在高压环境下时,其承压能力仍然偏低,存在一定的缺陷[1]。其中,预应力混凝土路面由于阈值不同,其路面板薄而长,不同的受力面可以保证路面均衡且不开裂,日常的维护处理成本也较低,可以更好地保证路面的安全程度[2]。单一的预应力混凝土路面在建设中容易受到外部环境及特定因素的影响,如果路面设计出现误差,对后续的建设会造成很大影响[3]。模拟试验技术是一种试验方式,大致可以划分为动物模拟试验和检材模拟试验。此次仅使用检材模拟试验的方式完成辅助[4]。综合预应力混凝土路面的建设需求,采用多阶方式安装加固预应力筋,从而能够有效避免路面斜向、下沉等问题,确保纵向、横向各个方向的压应力保持均衡,降低路面出现裂缝的概率[5]。

1 工程概况

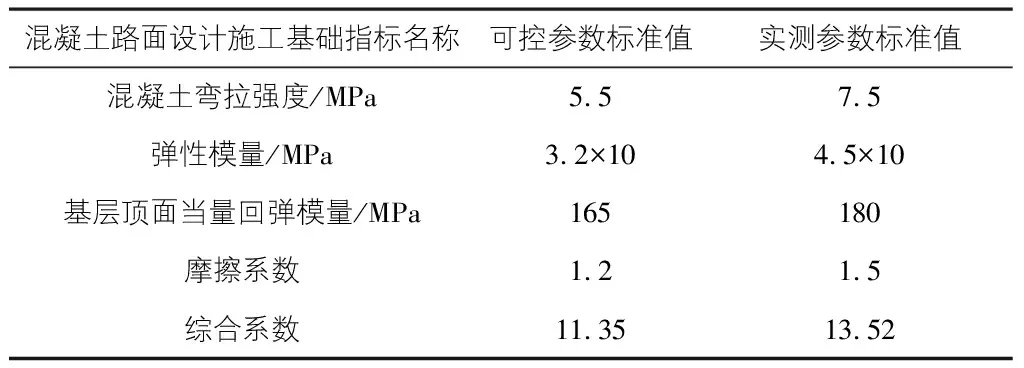

采用模拟试验的方式,对选定的G预应力混凝土路面进行测定与验证分析。该工程试验路段全长1 800 m,路面的宽度为10.5 m,结合实际的建设施工需求,拟定该路面的初始厚度为18 cm,保护层的侧向厚度为3.2 cm。建设过程中,应采取分段施工方式[6]。共分为5个路段,每一个路段路面情况均不同,要结合当前的施工要求作出合理整合,再对混凝土路面设计基础指标及参数进行设定,如表1所示。

表1 混凝土路面设计施工基础指标及参数表

根据表1,完成对混凝土路面设计施工基础指标及参数的设置与分析。随即以此为基础,结合模拟试验的限制标准,测定预应力混凝土路面的建设等级,设置施工的目标可靠度保证在85%以上,测定计算出混凝土的线膨胀系数,见式(1):

(1)

其中,G为混凝土的线膨胀系数;ε为可靠度系数;m为覆盖识别范围;n为堆叠范围;η为混凝土的容重。将计算得出的线膨胀系数设置为施工基准值,完成对测试环境的搭建,接下来,采用模拟试验的方式,进行具体测定分析。

2 预应力混凝土路面设计分析

在对预应力混凝土路面进行设计之前,需要对其受力情况及点位进行分析测定。先提取出路面的荷载特性。随着路面荷载轻重的变化,对路面内置的支撑结构会造成一定影响,同样也是预应力混凝土路面设计的依据。可以先在施工测定的路面上标定出各个支撑受力点,计算出混凝土受力点的弯拉弹性模量,见式(2):

(2)

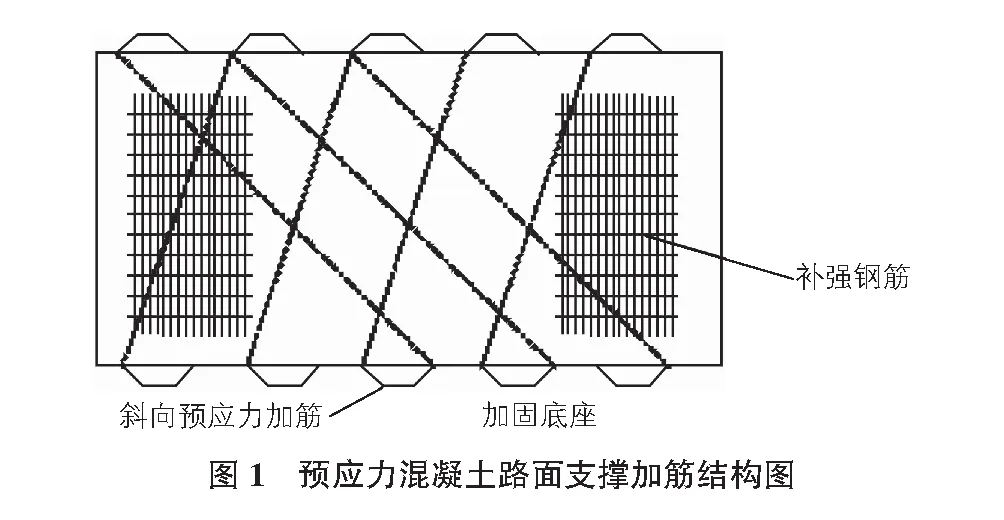

其中,D为受力点的弯拉弹性模量;h为回归系数;d为初始疲劳应力;β为单元预应力;y为划归区域;a为加固范围。结合上述设定,完成对受力点弯拉弹性模量的计算。将计算得出的受力点弯拉弹性模量设置为路面设计的基准值,再明确受力点的具体位置,同时对支撑结构进行加固处理,预应力混凝土路面支撑加筋结构如图1所示。

根据图1,完成对预应力混凝土路面支撑结构加筋结构的设计与分析,并以此为基础对路面支撑加固的位置进行二次维护,最后设定对应路面设计参数见表2。

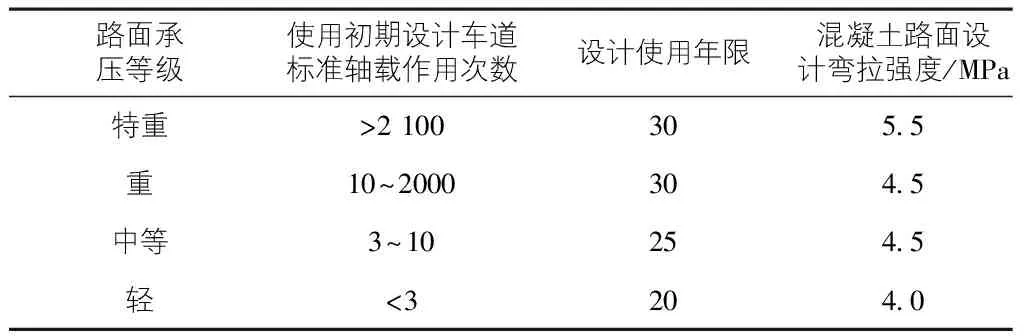

表2 预应力混凝土路面设计参数表

根据表2,完成对预应力混凝土路面设计参数的设置与分析,在加固的预应力筋布置位置设置监测装置,以便实时开展数据及信息的获取采集。基于上述得出的受力点弯拉弹性模量及加筋结构,构建路面基础设计方案并标定出相应设计点位,为后续施工建设提供依据。

3 设计预应力混凝土路面施工模拟试验技术

3.1 立模及滑动层铺设处理

结合模拟试验模式对预应力混凝土路面施工需求及标准变化进行立模及滑动层铺设处理,要确保与基层顶面紧贴并缩小缝隙,保证铺设平整,再核查此时顶板接头处是否稳定并设定试验数值,如表3所示。

表3 混凝土路面立模试验参数表

根据表3,完成对混凝土路面立模试验参数的设置,在此基础上进行滑动层的安装及定向铺设。其中,滑动层的设置必须保持在路面基层顶面,以便降低路面压力及出现裂缝的概率。要确保基层无凹坑并将路面清扫干净,调整砂层铺撒的厚度为6.5 mm~12.5 mm,在立模上铺设聚乙烯塑料薄膜,待黏合之后提高整体的防渗水能力,避免滑动层材料的散失。

3.2 预应力损失比测定及路面钢筋加固

预应力混凝土路面的加固处理涉及加工拉杆、预应力钢筋以及构造钢筋等的安装设置。首先,可以检查预应力钢筋的数量、规格是否处于最佳状态,显示无误差之后,再使用设备进行切割处理,保持钢筋自身的直度。如果显示弯曲度过大则表示不适用,可以适当剔除。通过在基础混凝土路面中分两层设置,在纵向钢筋外设置20 cm 的间隔距离,并同时安装关联的箍筋。结合模拟试验技术测定出预应力的损失范围波动比,一般应控制在2.5~3.5之间为最佳,最后将箍筋用细铁丝捆绑在纵向结构上,从而测定计算出预应力筋的布设角度,见式(3):

(3)

其中,P为预应力筋布设角度;λ为跨度宽度;ω为单元值;q为预应力筋的数量;δ为纵向夹角;R为区域间距。结合上述得出的预应力筋布设角度,进行加固钢筋的布设,在交叉位置上间隔放置支撑钢筋架并进行校直,再用扎丝绑扎紧固后即完成基础布置。

3.3 多层级摊铺处理及张拉预应力筋

完成对预应力损失比测定及路面钢筋加固之后,接下来,对路面进行摊铺处理、养护及张拉预应力筋。先将支撑点进行密集排振,通过拉杆实现路面内置结构的基础性安装,再以此为基础进行切缝处理。在摊铺前要对路面进行洒水润湿作业并测定计算出坍落度,保持其处于合理范围后,即可测定计算出路面试件的抗压抗折强度,采用模拟试验的方式,计算出松铺系数为1.25~1.38,坍落度为12 mm~45 mm的拌合物。

针对标定的位置进行振捣,设置时间应控制在12 s~35 s 之间为宜,再进行张拉预应力筋处理。要将初始预应力施加到混凝土模板之上,尽量消除摩擦约束出现的拉应力,并测定实时的张拉控制应力为1 366 MPa,平均抗压强度为135 MPa,路面设计的强度控制在75%即可。再结合模拟试验技术,进行第二次的张拉处理,卸荷处理的同时进行锚固施工,把加固的夹片锚分别布设在预应力混凝土路面的两侧,路肩上设置张拉预应力筋,实现基础性加固处理。

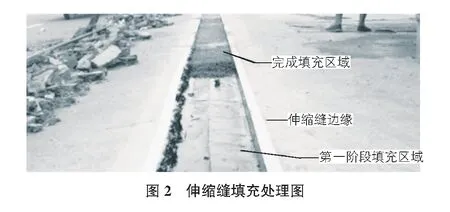

3.4 封锚与伸缩缝处理实现施工

完成对摊铺处理及张拉预应力筋之后对其进行封锚处理,应及时对伸缩缝进行填充以完成施工。预应力张筋处理之后,应结合模拟试验技术,利用设备切除长预应力筋,将锚索封闭在路的两侧并切断钢绞线,在夹片锚具外设置辅助的限制施工防护结构,完成封锚处理。再采用浇筑的方式对伸缩缝进行填充,具体如图2所示。

根据图2,完成对伸缩缝填充的处理。这样的形式可以进一步强化预应力混凝土路面的建设施工强度,也可以消除施工过程中的问题。

4 工程施工结果分析

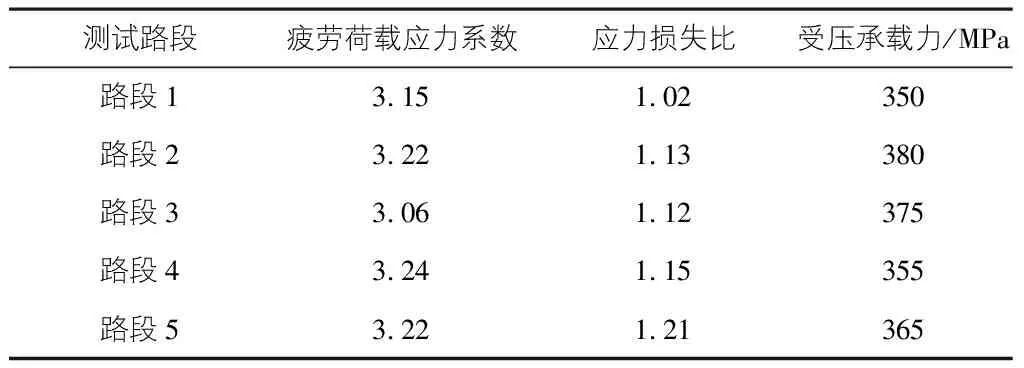

完成对上述的测定施工之后,应结合模拟试验技术对选定的5个路段依次开展路面承压值测定分析,测试结果对比分析如表4所示。

表4 测试结果对比分析表

根据表4完成对测试结果的分析,5个路段路面最终得出的受压承载力均可以达到350 MPa以上,说明在模拟试验技术支持下,路面设计与施工效果都得到明显提升,具有实际应用价值。

5 结语

综上所述,完成对基于模拟试验的预应力混凝土路面设计与施工技术的分析研究。与初始的预应力混凝土路面施工形式相比对,此次结合模拟试验技术,所设计的施工结构具有更强的针对性与稳定性,在路面承载力计算、路面承压效果测定以及路面病害的控制等方面都取得了一定效果,大大提升日常车辆运行的安全性及舒适度,在面对复杂的施工环境时,还可以强化混凝土路面的承重能力,增加对各个位置预应力的均衡控制,在保证道路运行通畅的基础上,更提升了预应力混凝土路面的质量。