桁架多维度相贯节点力学性能分析及试验研究

2023-08-17邓瑞芬

邓瑞芬

(山西三建集团有限公司,山西 长治 046000)

管桁架结构作为一种重要的结构形式,在现代工程领域得到了广泛的应用与发展。多维度管件相贯节点往往是承载结构中最复杂和最关键的连接节点,对结构的力学性能和稳定性起着至关重要的作用。本研究旨在通过对管桁架多维度管件相贯节点的力学性能、等效应力和等效塑性变形进行详细分析,并结合试验研究来验证分析结果,揭示其结构特性与性能规律,可以为管桁架结构的设计、施工和维护提供科学依据,进一步提高整个结构体系的安全性、稳定性和可靠性。本研究的意义不仅局限于管桁架结构,对于其他类似的空间体系以及相关领域的研究也具有一定的参考价值。同时,通过对多维度管件相贯节点的力学性能进行深入研究,可以为工程实践中的管桁架结构应用提供理论指导和技术支持,推动结构工程领域的学术发展和实践创新。

1 工程概况

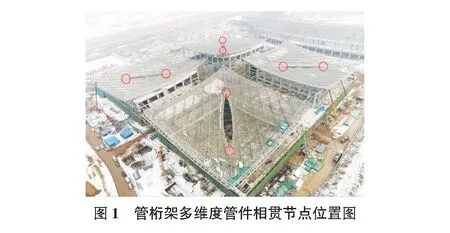

某会展中心中间组团项目总建筑面积96 288 m2,地下1层,地上2层,建筑高度36.6 m。项目屋盖由四个角顶、十字连廊、玻璃穹顶三部分组成,其中,四个角顶中部各设一个“梭形天眼”。屋面由于开有梭形天眼,结构构件在天眼处无法贯通,结构布置时采用沿对角线布置的主桁架,次桁架垂直主桁架布置。“梭形天眼”的两个对角上弦各有一处多维度管件相贯节点,该节点由1根主管件与13根不同规格的次管件焊接而成,主管件直径为325 mm,壁厚16 mm,次管件直径范围为60 mm~245 mm,壁厚范围为6 mm~14 mm,管材均为Q355B低合金高强度结构钢。管桁架多维度管件相贯节点位置见图1。天眼处上弦节点连接不在同一平面内的15根杆件,桁架相贯节点焊缝集中,受力复杂,制作和安装难度大。

2 试验方案与步骤

多维度管件相贯节点处,由于连接管件多、焊缝集中、受力复杂、制作与安装难度大,节点的力学性能将直接影响角顶屋盖结构的安全性和可靠性。

为验证多维度管件相贯节点设计、制作及安装完成后的力学性能,主要研究内容如下:1)通过节点的有限元分析,开展各杆件在受力状态下的应力应变研究,以确定节点设计是否安全;2)通过全方位同步加载实测试验,监测不同工况下主、次管件的应力和位移变化,以验证节点的力学性能;3)利用静态DIC(数字图像监测)技术,以监测节点受力最大部位焊缝热影响区的扩展是否符合规范要求。

2.1 多维度管件相贯节点有限元分析

2.1.1 有限元建模数据

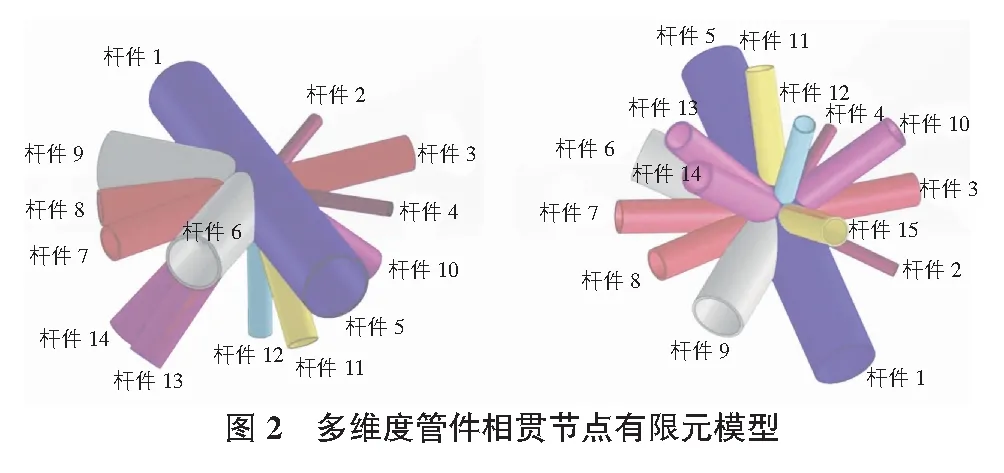

有限元模型理论分析是利用工程模拟有限元软件(ABAQUS)建立多维度管件相贯节点有限元模型,基于该模型,模拟分析主、次管件在自重(1.0D,D为恒荷载)、标准组合(1.0D+1.0Q,Q为活荷载)、基本组合(1.3D+1.5Q)和1.2倍基本组合[1.2×(1.3D+1.5Q)]四种荷载组合工况下节点的应力和位移变化[1]。建立模型时节点相贯原则为:按管径大小确定主、支管类型;若两管径相同,取轴力较大者为主管。材料参数选用双折线强化本构,E=213 GPa,fy=355 MPa,fu=528 MPa。选取节点施加三向位移约束,对主管仅做轴向位移释放。网格参数采用实体C3D4四面体单元,网格大小约6 mm~8 mm。多维度管件相贯节点有限元模型见图2。

2.1.2 有限元理论分析

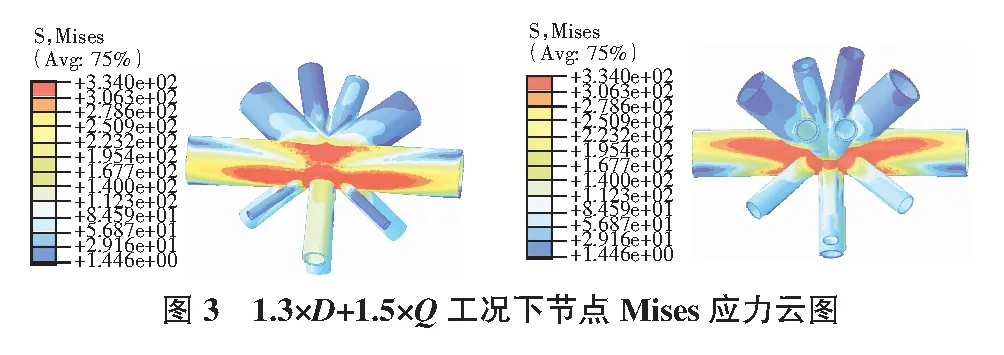

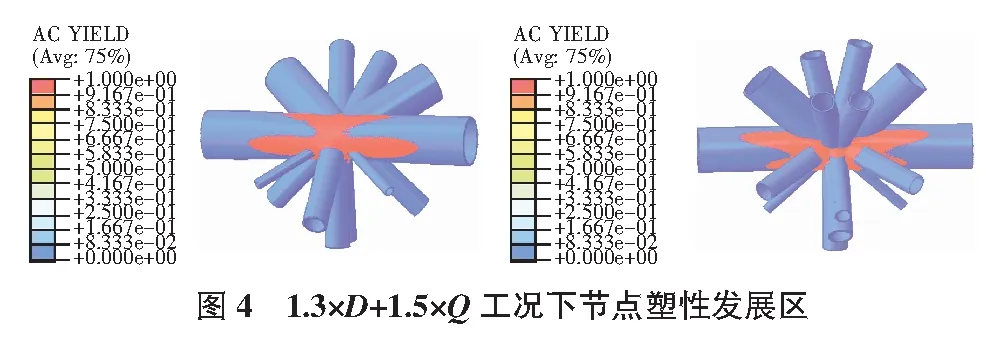

对四种荷载组合工况作用下管件节点的等效应力和等效塑性变形进行分析,从理论上验证节点的安全性[2-3]。其中应力、应变最大的部位为:第一处位于3号杆件与主管件交汇的焊趾处,当荷载超过1.2倍基本组合时,随着荷载值的继续增加,该处应力值会首先达到屈服强度,随之进入塑性硬化阶段,荷载值继续增加,塑性区域不断扩展;第二处位于12号杆件、13号杆件与主管件的交汇处,该处相对位移较大,在1.2倍基本组合下,其管件端口应变为所有管件中最大,但最大应变值未超过材料的国家规范极限值(见图3,图4)。

2.1.3 分析结果

通过四种荷载组合工况下对管桁架多维度管件相贯节点进行有限元模型理论分析,多维度管件相贯节点满足应力、应变均在允许范围之内,证明了节点设计的安全性。

2.2 全方位同步加载实测试验

根据梭形天眼处多维度管件相贯节点特点,本试验设计了一种空间结构大型节点试验全方位加载机构,保证足够的刚度,能够实现15向杆件模拟实际受力同步加载。按照有限元模型理论分析中管件轴力,通过单向千斤顶向多维度管件相贯节点的主、次管件施加压力或拉力,科学模拟四种荷载工况下各杆件的状态。

通过制作加载装置实测相贯节点的承载能力,研究管桁架多维度管件相贯节点的应力及应变变化规律,为空间结构节点设计提供实测数据和理论参考。

2.2.1 加载装置设置

根据节点特点,杆件1~9共面,通过研究9根杆件位置,确定采用八边形框架,提供加载点;剩余10号~15号杆件处于3个斜交面,确定采用半八边形框架,提供加载点。加载框架应保证刚度。一方面,考虑加载架的整体刚度;另一方面,为加载点提供工作平面,框架构件均采用箱形截面。全方位同步加载装置的设计综合考虑了自身装置整体刚度、稳定性及不同管件的空间位置,采用截面尺寸为600 mm×400 mm×30 mm的箱形截面,在加载点及加载架拼接位置增设加劲板,提高装置的整体刚度。全方位同步加载装置制作完成后,将多维度管件相贯节点试件置于加载装置中,采用14台独立控制的液压油泵分别对1根主管件和13根次管端部同步施加荷载,模拟各杆件的受力工况。

2.2.2 试件设计

依据实际工程施工图图纸,制作相贯节点。杆件长度确定原则:1)杆直径的3倍~4倍;2)压杆长度不宜过长;3)加载节点板避免碰撞。根据以上原则,主管长度确定为2 m,其他杆件长度依据加荷装置尺寸、千斤顶的吨位和行程、节点板避免碰撞确定。施加压力荷载的杆端焊接端板,端板厚度根据杆件壁厚确定,编号为1,5,6,9,10的杆件端板厚度为30 mm;编号为11,12,15的杆件端板厚度为20 mm。

施加拉力荷载的杆端焊接端板和带销轴孔的耳板,编号为2,3,7,8,13,14的杆端焊接30 mm厚的端板和40 mm的耳板;编号为4的杆端焊接20 mm厚的端板和16 mm厚的耳板。各连接焊缝均保证全熔透。相贯节点试件实物见图5。

2.2.3 分析结果

在试验前,首先对试验样本进行了预处理,确保其表面平整度和几何形状的精确性。加载过程中我们逐渐增加加载力,节点的应变和位移都随之逐渐增加,表明节点的刚度随着外部加载力的增加而减小,节点相贯处应力集中现象明显,而且在加载的过程中能够维持相对稳定的性能表现[4-5]。通过全方位同步加载试验装置科学模拟了设计荷载下各杆件的受力情况,我们获得了节点在不同加载情况下的实测数据,为进一步优化管桁架多维度相贯管件的耐久性设计和维护提供了数据支撑。

2.3 焊缝热影响监测

监测方案由管件应力监测、位移监测及受力最大部位焊缝热影响区扩展情况监测三部分组成。

2.3.1 管件应力监测方案

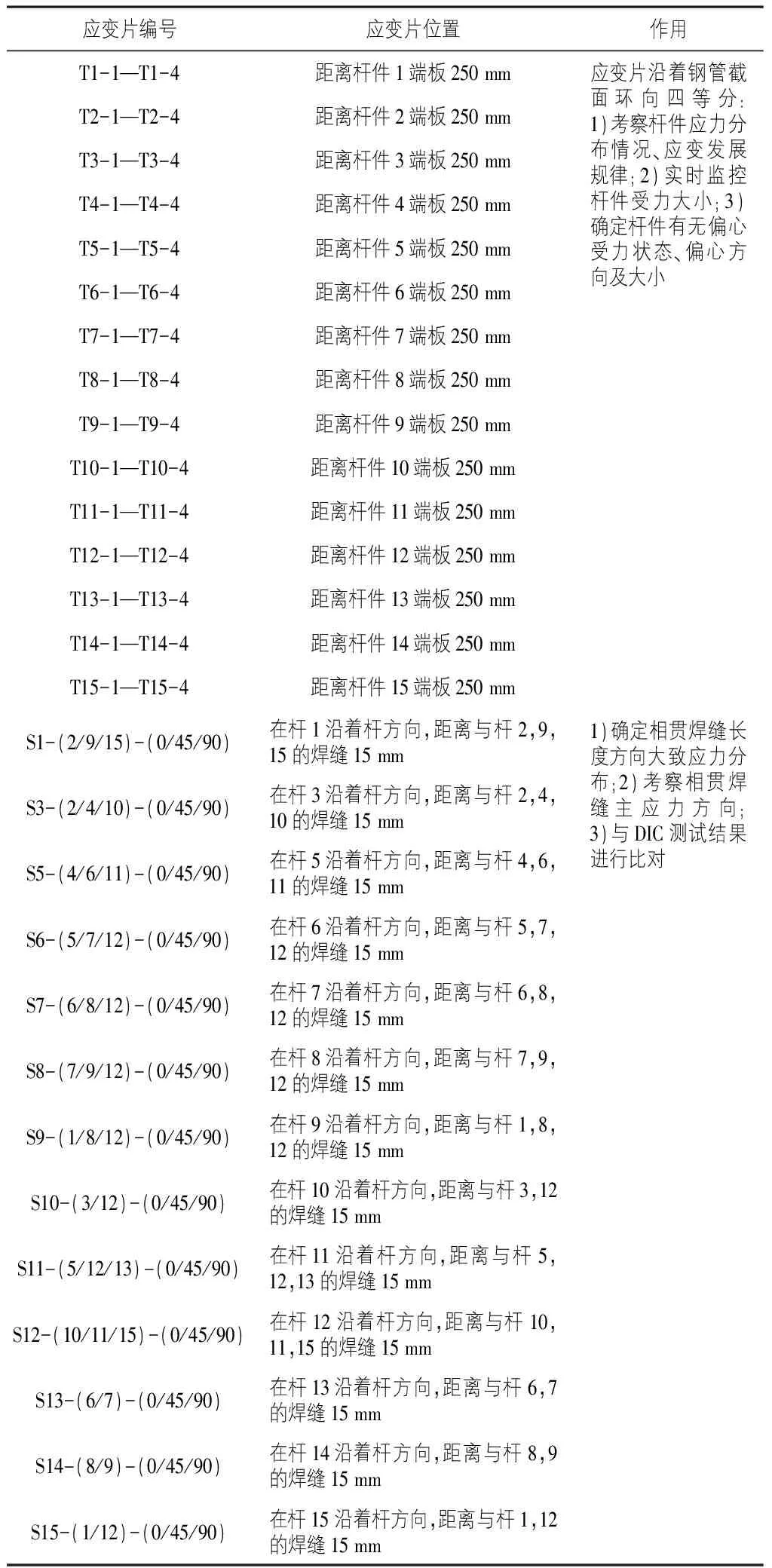

应力监测设备采用应变式传感器(简称“应变片”),通过测量管件受力变形所产生的应变值,利用应力应变的相互关系,计算出应力值。为监测管件应力情况,结合多维度管件相贯节点有限元模型分析结果,在各管件靠近节点焊缝15 mm处布置三轴应变片,共计30个;在各管件离杆端250 mm 处,沿管径环向四等分处贴单轴应变片,主管件两端各贴4个,每根次管件贴4个,共计60个。应变片布置位置及作用见表1。

表1 应变片布置位置及作用(T表示三向片,S表示单向片)

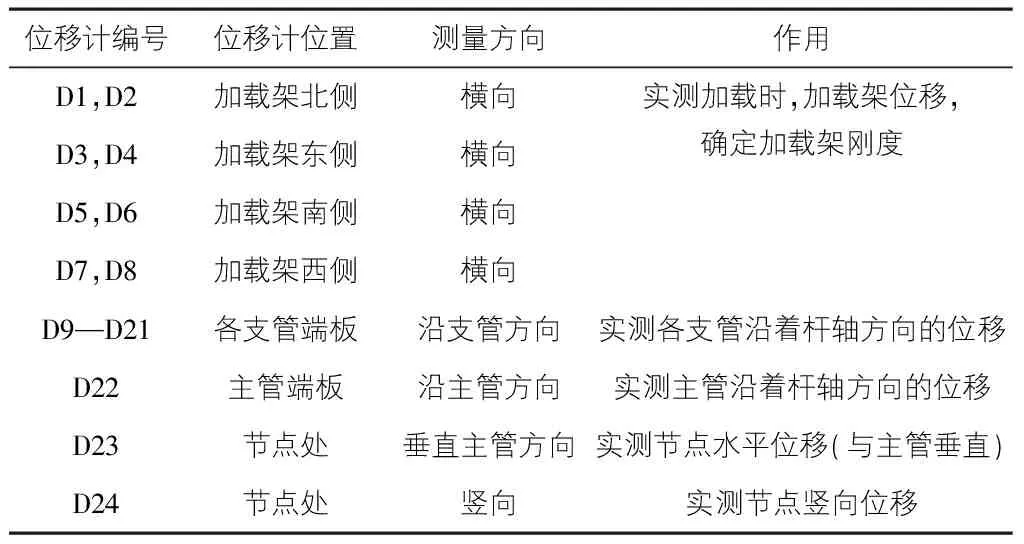

2.3.2 管件位移监测方案

管件位移监测设备采用位移传感器,通过将位移传感器固定在管件上,并在加载装置旁设位移监测控制台,利用控制台实时监控管件的位移情况[6-7]。为了解管件在不同荷载工况下的位移情况,在各管件端板处设置1个位移传感器、在节点处设置1个位移传感器,在加载架每侧设置2个位移传感器,共计24个位移传感器(见表2)。

表2 位移计布置位置及作用

2.3.3 受力最大部位焊缝热影响区监测方案

受力最大部位焊缝热影响区监测采用静态DIC(数字图像监测)技术,在节点焊缝及其两侧主、次管件150 mm范围内,用专业工具刷涂白色哑光底漆(简称“散斑”),将两个高清相机以一定距离和夹角固定,以2 Hz速率采集整个加载过程中的散斑图像,将采集到的散斑图像导入静态DIC数据分析软件进行处理,获得应力场数据,从而监测受力较大部位焊缝热影响区的扩展情况。

2.3.4 分析结果

通过监测管件应力、位移及节点受力最大部位焊缝热影响区的扩展情况,试验数据显示节点力学性能符合设计要求,为整体结构的安全性提供了保证,确保了角顶屋盖结构的安全性和可靠性[8]。

3 结语

本研究通过节点的有限元分析、全方位同步加载试验,以及受力最大部位焊缝热影响区的监测三个方面对管桁架多维度管件相贯节点的力学性能进行了全面的分析和试验研究,并取得了一系列的试验成果。然而,仍有许多问题需要进一步研究和探讨。我们期待未来的研究能够进一步完善理论模型,扩大样本范围,优化设计方法,为管桁架多维度管件相贯节点的力学性能提供更为全面和实用的解决方案。希望本研究能够对相关领域的发展和实践提供有价值的参考和借鉴。