高升率液压脉冲系统机制分析与设计

2023-08-17邵苏城俞经虎唐利科黄乐肖风亮赵勇

邵苏城,俞经虎,唐利科,黄乐,肖风亮,赵勇

(1.江南大学机械工程学院,江苏无锡 214028;2.无锡车联天下信息技术有限公司,江苏无锡 214028;3.广州机械科学研究院有限公司,广东广州 510000)

0 前言

密封圈作为航空作动筒液压系统的关键元器件,对液压系统正常工作发挥巨大作用。液压系统阀门在开启与关闭的瞬间冲击压力远高于额定压力,严重影响密封件的密封性能及寿命[1-3]。按照飞机液压作动筒脉冲实验方法与要求[4],密封件需要进行20万次T形脉冲试验检验密封性能。国内浙江大学流体动力实验室的王双、张斌、HU等[5-7]为提高系统的响应速度,采取大流量伺服阀建压,波形跟踪控制效果理想,试验台实际产生2Hz的42 MPa高频脉冲,压力上升速率约200 MPa/s。杨孟林、吕垠等人[8-9]通过仿真,分析了软管内径、蓄能器容积对响应曲线动态性能的影响,为液压软管脉冲实验台的设计提供了理论依据。燕山大学吴晓明等[10-11]将重复控制技术和改进型神经网络PID技术应用于液压软管脉冲试验机中,取得良好的仿真效果。之后,罗勇等人[12]根据制动软管新标准开发了高温脉冲试验台,试验台峰值压力15 MPa,压力上升速率仅有5.5 MPa/s。

目前国内外的飞机液压系统的发展趋势是41 MPa(6 000 psi)高压[13]。针对现有脉冲实验台精确度不高,压升速率较低,无法满足密封件脉冲高温、高压、高升率要求,本文作者选择响应频率为300 Hz的高频伺服阀与压力传感器构成闭环控制系统,通过控制伺服阀的阀口开度实时跟踪控制脉冲波形,为密封件密封性能测试和寿命预测提供试验硬件基础。

1 液压脉冲系统原理

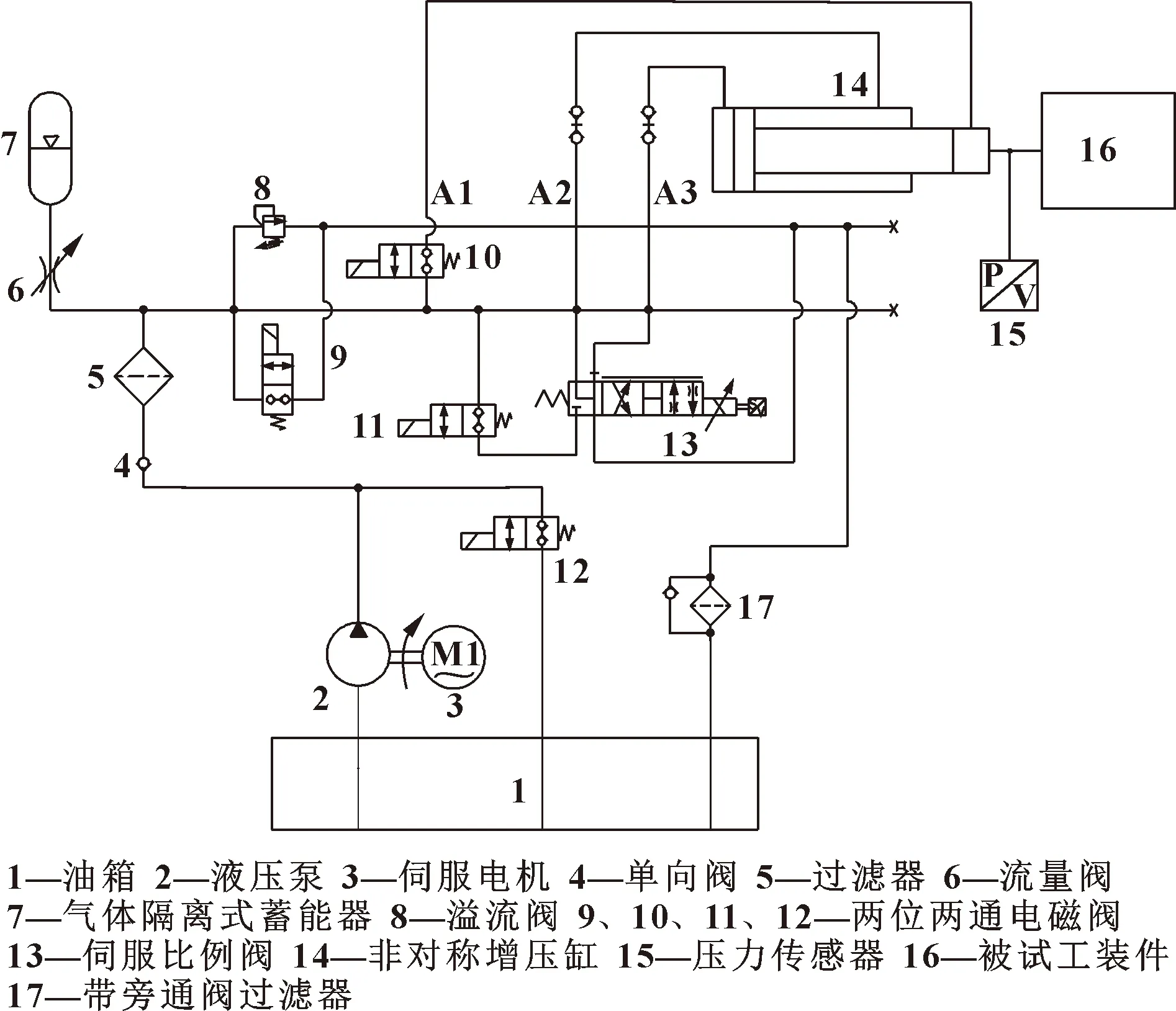

液压脉冲系统原理如图1所示,主要元器件包括:动力源液压泵、瞬时补充流量的蓄能器、控制液压油流向及流量的伺服比例阀、增压缸、安装组合密封圈的工装件以及保护系统的溢流阀。压力传感器实时监测工装件内实际压力,系统目标压力与实际压力差值转换成电信号,输入电液伺服阀控制阀口开度实时控制脉冲波形。

图1 密封件脉冲试验台液压系统液压原理

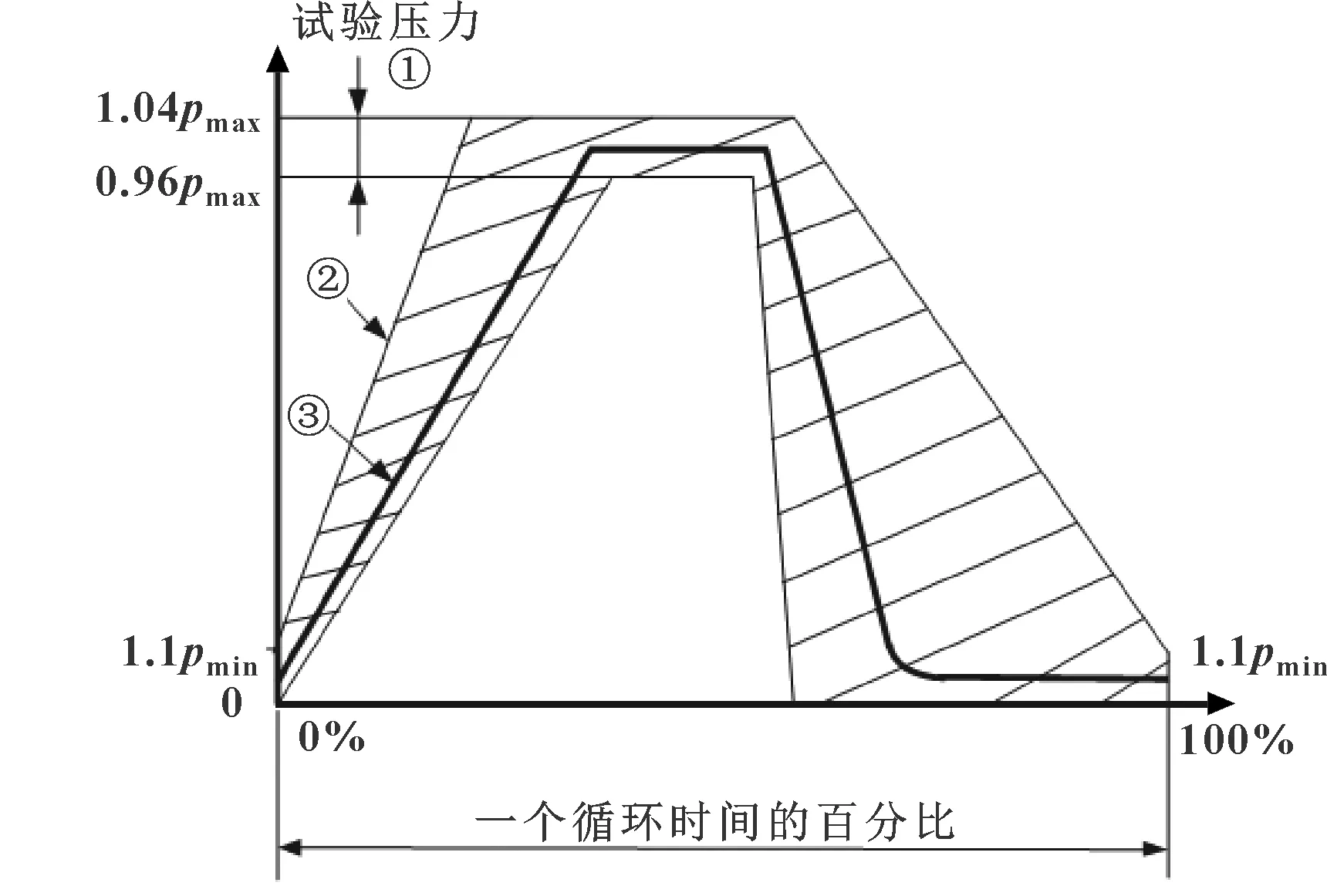

试验目标T形脉冲波形如图2所示,一个脉冲周期包括压力上升阶段、稳定阶段及下降3个阶段,波形主要特征包括压力上升速率、峰值压力及谷值压力。试验要求峰值压力42 MPa,谷值压力0.13 MPa,压力上升速率为700~1 100 MPa/s,压力上升速率k具体计算公式如公式(1)所示:

图2 标准T形脉冲波形

(1)

式中:Δp为额定压力;t1、t2分别为工装件达到0.1Δp、0.9Δp的时间。

脉冲试验前,阀10、12开启,阀9、11关闭,液压泵2经管路A1向增压缸14高压腔及被试工装件16充油,溢流阀开启压力设置为42 MPa,液压泵2向蓄能器7补充液压油蓄能。进行脉冲试验时,阀9、10、12关闭,阀11打开,电液伺服阀13先导级左侧通电,主阀移动至左位,液压油沿管路A3进入增压缸14左侧低压腔推动活塞向右移动,活塞杆左右两侧截面面积不同,右侧高压腔与被试工装件相连,被试工装件压力升到42 MPa,伺服阀阀芯停留在中位,系统流量为零,压力保持稳定。压力下降阶段,伺服阀13右侧通电,阀芯移动至右侧,液压油沿着管路A2流入增压缸14中间腔,推动活塞杆向左侧移动,高压腔及被试工装件16内压力迅速下降至1.3 MPa,之后伺服阀13不通电。阀芯停留在中位,直至一个周期完成,然后伺服阀13左侧通电,进行下一个周期脉冲。

2 液压脉冲实验台数学模型

2.1 蓄能器压力流量特性

忽略蓄能器与管道连接处能量损耗,蓄能器的出口压力、流量等于出口管道的压力、流量。因为液压油的体积变化远小于氮气体积变化,所以忽略液压油的体积变化。基于以上假设条件,蓄能器的状态方程[14]如下:

(2)

联立求解,可得蓄能器的压力流量方程为

(3)

式中:p0为蓄能器预充压力;V0为蓄能器容积;Vx(t-Δt)、Vx(t)分别为蓄能器内始、末气体容积;Qx为蓄能器输出流量;hx为蓄能器内液柱高度;S为蓄能器横截面面积;p1为蓄能器出口压力;ρ为液压油的密度;g为重力加速度。

2.2 电液换向阀动态特性

电液伺服阀阀芯位移和输入电信号的动态特性可以用二阶振荡环节表示

(4)

式中:Δx为阀芯位移;Δu为输入控制电信号;τ为延迟时间;K、w、ξ分别为伺服阀的比例系数、固有频率和阻尼系数。

电液伺服阀在控制波形的上升和下降阶段,脉冲曲线的斜率大,伺服阀的阀芯工作在最左端和最右端,其流量方程[15]为

(5)

式中:Q2l、Q2r分别为伺服阀左端、右端流量;p2为低压腔压力;τ为伺服阀阀口开度;Δp0为电液伺服阀进出口压差,压力上升阶段Δp0=p1-p2,下降阶段Δp0=p2;Q0为τ=1,压差为Δp0时电液伺服阀的额定流量。

2.3 增压缸-工装件压力流量特性

在压力上升阶段,电液伺服阀阀芯快速移动至左端,连接中间腔的管路处于关闭状态。增压缸高压腔与被试工装件连接,连接管路长度较短,忽略压力的沿程损失,将增压缸与被试工装件看作整体,增压缸动力学方程及流量连续性方程[15]分别为

(6)

被试工装件状态方程为

(7)

联立求解,可得高压腔压力流量方程为

(8)

式中:m为活塞质量;Q2(t)、Q2(t-Δt)分别为低压腔始、末流量;p3(t)、p3(t-Δt)、Q3(t)、Q3(t-Δt)分别为高压腔始、末的压力与流量;Ke为容腔的等效体积模量;F为活塞的静摩擦力;Bt为活塞阻尼系数。

3 基于AMESim液压系统仿真与分析

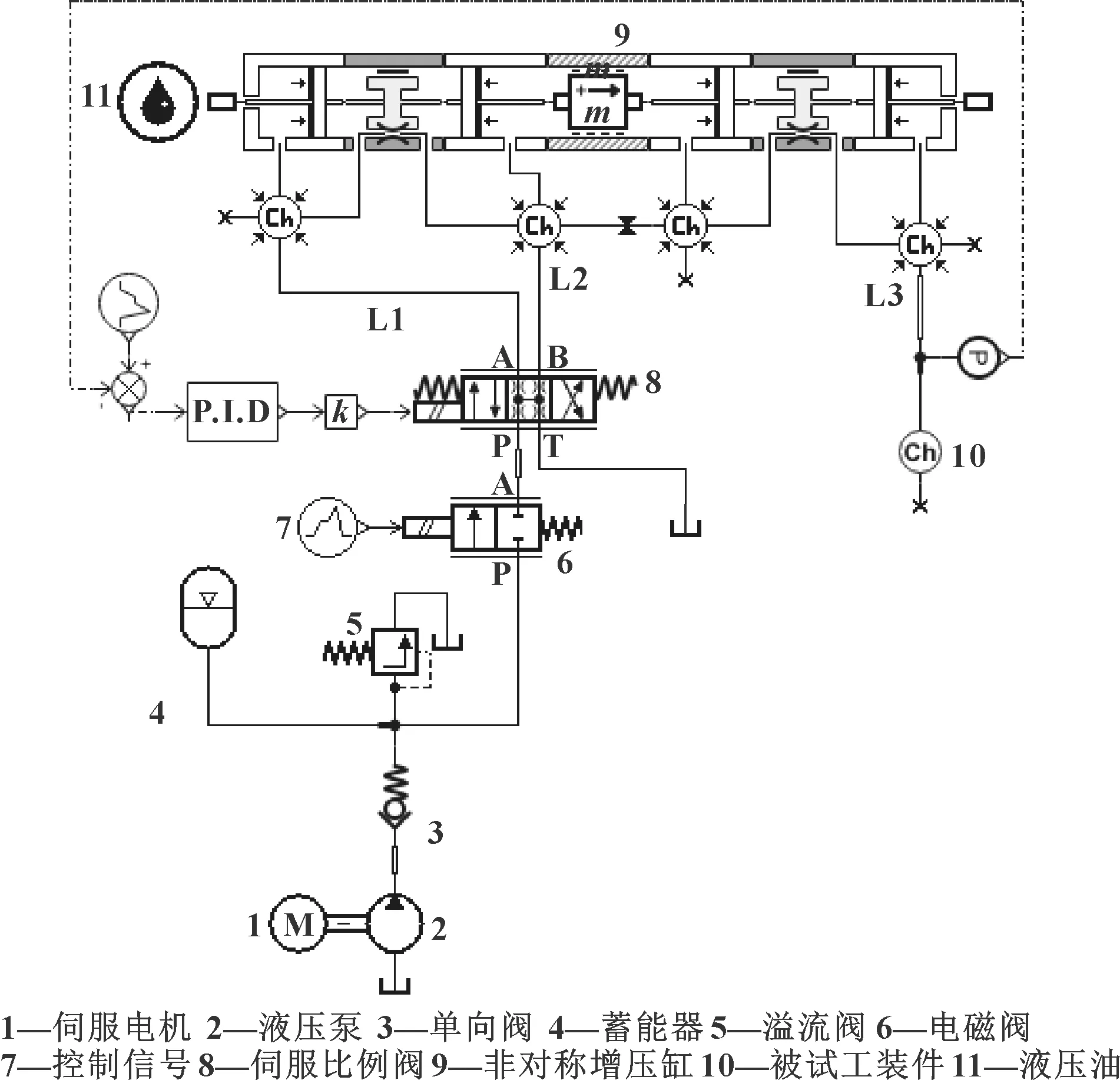

根据液压系统原理图1,搭建AMESim仿真模型。增压缸包括低压腔、中间腔及高压腔三部分,因为活塞杆与增压缸壁之间存在一定的间隙,所以既要考虑增压缸的外泄漏也要考虑相邻腔体之间的内泄漏。搭建增压缸仿真模型需要用AMESim自带的Hydraulic Component Design(HCD)库和Mechanical库中的元件组合搭建[16],其余元件从Hydrulic库中直接调用。基于AMESim搭建的液压脉冲试验台仿真模型如图3所示。

图3 脉冲试验台仿真模型

T形波主要控制的波形特征是峰值压力和压力上升速率,提高压力上升速率对于实现高频脉冲具有重要意义。系统流量主要由蓄能器和液压泵联合提供,通过电液伺服阀控制流入增压缸低压腔流量以推动活塞杆压缩被试工装件内液压油实现建压,被试工装件容腔体积越大,建压所需流量越大。此试验用于安装组合密封件的被试工装件共6组,容腔体积在150~570 mL。基于AMESim搭建的仿真模型得到150~600 mL不同被试工装件容积及700~1 100 MPa/s不同压力上升速率仿真结果,分析了不同被试工装件容积及压力上升速率对系统通流能力的需求,为设计脉冲试验台提供指导。

试验温度范围-55~150 ℃,温度的变化影响介质油的密度、弹性模量、黏度,从而影响脉冲波形。其中弹性模量对波形的影响最显著,液压油的体积弹性模量Ke为700~2 000 MPa,为保证系统余量要求取700 MPa。系统仿真模型初始参数如表1所示。

表1 系统AMESim仿真模型初始参数

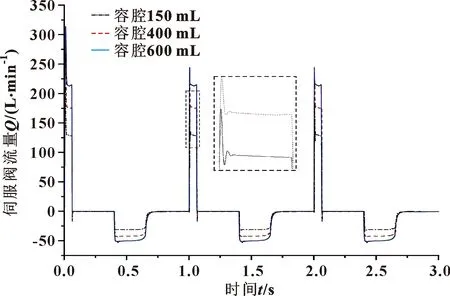

一组密封件进行20万次周期性脉冲试验,仿真取3个周期,运行时间3 s,步长0.001 s。仿真目标波形峰值压力42 MPa,上升时间0.06 s,压力上升速率700 MPa/s,谷值压力0.13 MPa。仿真被试工装件容腔体积为150、400、600 mL,得电液伺服阀流量仿真曲线如图4所示。

图4 不同被试工装件容腔体积的伺服阀流量曲线

因为在第一个周期内,系统元件处于初始状态,所以伺服阀的流量较大,从第二个周期开始,系统流量达到稳定。从图4可知:伺服阀的瞬时流量在压力上升阶段最大,随着容腔体积的减小,伺服阀瞬时流量变小,超调量变大。容腔体积为150 mL时,最大瞬时流量为243 L/min,超调量约50 L/min。容腔体积为600 mL时,最大瞬时流量为243 L/min,超调量27 L/min。实际在进行体积较小工装试验时可以通过调低溢流阀开启压力降低瞬时超调流量。为保证试验需要,实际选择在7 MPa压差下最大流量为250 L/min的电液伺服阀型号。

试验压力升率最低要求为700 MPa/s。试验时,为了检验密封件在更恶劣的脉冲环境下的密封性能,选择升率高于700 MPa/s的脉冲波形进行试验。高升率的脉冲波形对伺服阀的通流能力及蓄能器的蓄能能力提出了更高要求。密封件进行高升率试验时,选择容腔体积为150 mL的被试工装件,仿真得到压力上升速率为700、900、1 100 MPa/s的伺服阀流量曲线,截取仿真第二个周期1.0~1.1 s的流量曲线如图5所示。由图5可知:压力升率为900 MPa/s时,伺服阀最大瞬时流量为221 L/min;压升速率为1 100 MPa/s时,最大瞬时流量增大为260 L/min。在最大瞬时流量时刻,伺服阀进口P与出口A的压差大于仿真设置的压差参数7 MPa,所以伺服阀在最大瞬时流量的通流能力可小于260 L/min。因此,选择250 L/min电液伺服阀型号可以满足系统高升率试验需求。

图5 不同系统压力升率的伺服阀流量曲线

图6是在试验设计指标,即压力上升速率为1 100 MPa/s、容腔体积为600 mL的情况下仿真压力结果,被试工装件仿真压力曲线与目标曲线接近重合,系统实现理想动态跟踪效果。在压力下降阶段,蓄能器压力快速下降至38 MPa,系统压力升到42 MPa后,液压泵为蓄能器充能,压力恢复。蓄能器及系统流量的仿真曲线如图7所示,在压力上升阶段,系统输入流量320 L/min,蓄能器输入流量260 L/min,表明系统压力上升主要依靠蓄能器提供流量。释放能量之后,液压泵为蓄能器充能。由图7可知,每个周期内蓄能器充能两次,充能总时间约0.25 s。液压泵输出流量为60 L/min,共补充流量0.25 L。系统在一个周期内,可供充能时间约0.7 s ,为实现更高频率脉冲波形,设计系统最大充能时间为0.5 s,伺服电机转速可以由1 500 r/min降低至750 r/min。最终选择市场上额定转速为1 000 r/min的伺服电机。

图6 低压腔、高压腔和蓄能器压力曲线

图7 蓄能器和系统流量曲线

4 试验分析

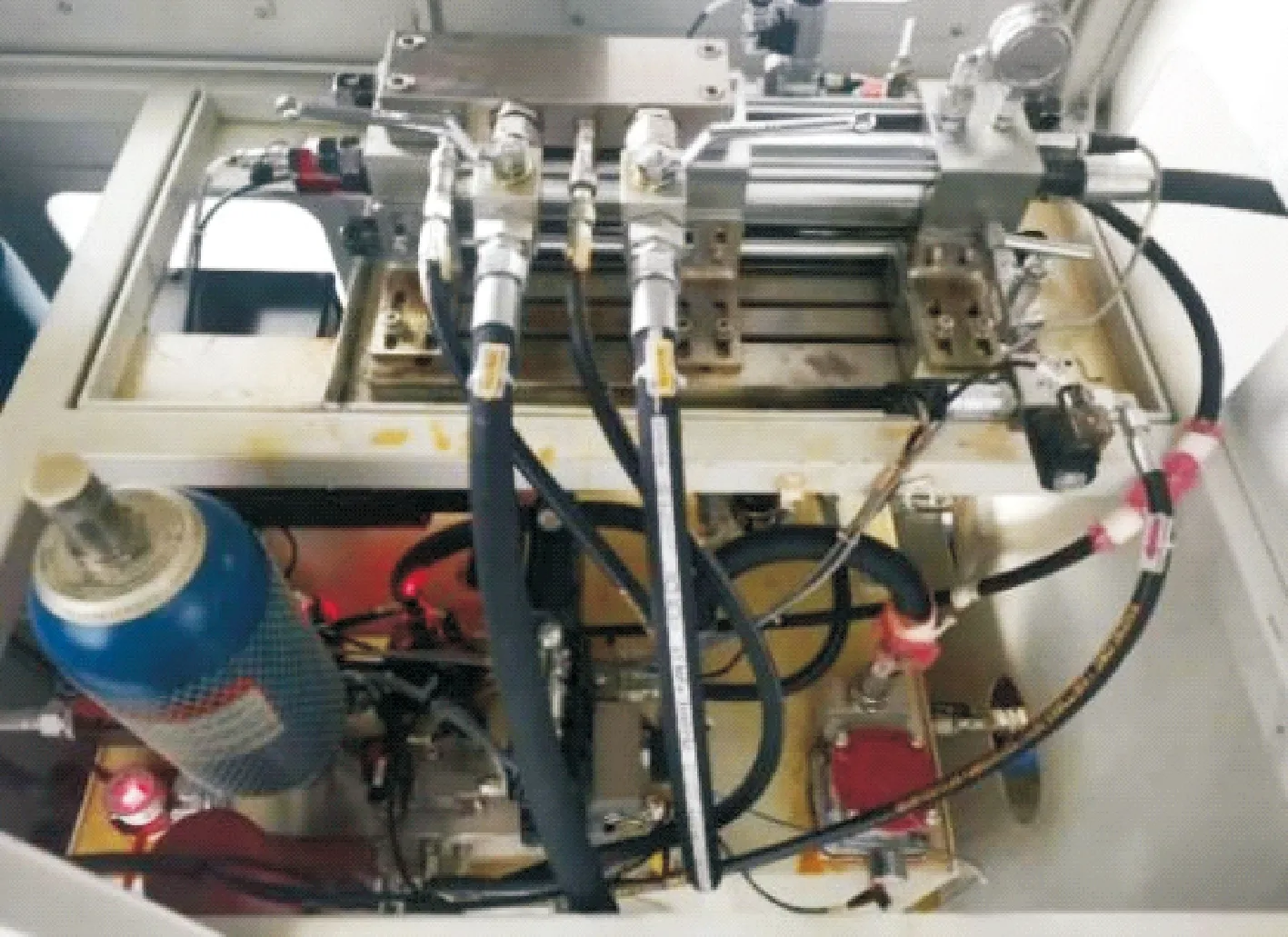

试验工装件如图8所示,安装在高低温箱内,通过软管与液压脉冲试验台连接。根据液压原理图1搭建的脉冲试验台如图9所示。根据前文仿真分析,脉冲试验台系统关键元件参数为:蓄能器容积V=10 L,预充压力p1=8 MPa,伺服电机额定转速r=1 000 r/min,溢流阀开启压力p2=42 MPa,电液伺服阀频率f=300 Hz,额定流量250 L/min,试验液压油选择15号航空液压油。系统伺服阀的密封件在持久高压的环境下易损坏,选择密封所自产的高压O形密封件,每组20万次脉冲试验结束后更换连接软管,避免实验中软管破裂。

图8 工装件实物

图9 液压系统实物

试验时,启动液压泵向系统输送液压油,当系统初始压力达到溢流阀开启压力后,开始进行脉冲试验并采集数据。液压系统脉冲试验控制界面如图10(a)所示,峰值压力、谷值压力分别设为42、1.3 MPa,在一个周期中,压力上升时间0.04 s,达到峰值压力后稳定保持0.36 s,之后在0.3 s内下降至1.3 MPa,维持0.3 s后进入下一个周期,往复进行到试验结束。系统实际试验波形如图10(b)所示,波形动态跟踪理想,由于实际液压油的弹性模量大于700 MPa,导致波形超调量约为0.5 MPa,实际脉冲波形在试验要求范围内,而且在20万次脉冲内波形稳定。

图10 基于LabVIEW脉冲控制界面(a)及实际 脉冲波形(b)

5 结论

从被试工装件容腔体积和脉冲波形升压速率入手,建立了蓄能器、电液伺服阀和增压缸-被试工装件的数学模型,基于AMESim搭建了仿真模型。仿真结果表明:当被试工装件容腔体积为600 mL、脉冲波形升率为1 100 MPa/s的情况下,伺服阀的最小流通能力为260 L/min,液压泵需在一个周期内为蓄能器补充0.25 L液压油以保证系统正常运行。实际搭建了液压系统,系统中关键元器件参考仿真结果选择额定参数,并基于LabVIEW设计了可视化控制系统实时监测脉冲波形。实际脉冲波形落在了试验要求的范围内,得到理想波形曲线,在进行20万次脉冲后,波形依旧保持稳定,为航空密封件的密封性能试验提供了可靠的试验条件。