大吨位静载试验堆载法注意事项探讨

2023-08-17杨泽东安徽建工检测科技集团有限公司安徽合肥230031

杨泽东 (安徽建工检测科技集团有限公司,安徽 合肥 230031)

0 引言

近年来,随着我国经济的高速发展,城市建设的规模越来越大,作为一种可以提高地基基础承载力和有效减小建筑物沉降的基础形式,桩基础的应用也越来越广泛。随着超高层建筑、大型桥梁、铁路和机场等工程建设的需要,对基桩承载力的要求越来越高。目前,大直径(直径D≥800mm)灌注桩的直径已达6m 以上,入土深度已达150m 以上。大直径桩的应用也越来越广,我国每年使用的数量已经达到200 万根。由于大直径桩静载试验吨位大,压重反力平台在加卸载过程中势必会使压重反力平台周边的地基产生变形,由于压重反力平台重,产生的变形不能忽视,从而影响基桩静载荷试验数据[1]。大吨位静载试验因加载吨位大、压重平台高,对压重平台下地基承载力、加载系统中主次梁的强度以及堆载设备的稳定性、加载系统的合理问题、堆载过程中的安全以及防倾覆措施等方面都提出了更高的要求。本文总结大吨位静载试验质量安全检测注意事项,如大吨位静载压重反力平台下周边地基承载力的要求、桩头加固处理要求、加载系统中主次梁的强度以及堆载设备的稳定性要求、加载系统的合理性、堆载过程中的安全以及防倾覆措施等。

1 静载试验要求

1.1 压重平台下地基承载力要求

因大吨位静载试验堆载配重质量较大,堆载配重块需要一次性堆载在平台上面,堆载支墩承受堆载荷载,此时需要堆载支墩下地基土提供足够的承载力,《建筑基桩检测技术规范》(JGJ 106-2014)[2]要求压重施加于地基的压应力不宜大于地基承载力特征值的1.5倍。

在工程实践中,通过现场勘察,在大吨位静载试验堆载前,对支墩下地基土进行承载力检测(动力触探或平板载荷试验),并通过堆载平台重量和支墩面积计算堆载平台所需地基土承载力。如地基承载力不满足设计要求,采用级配碎石换填或压实处理等方式,确保地基土承载力能够满足实际需求和规范要求。

1.2 桩头加固处理要求

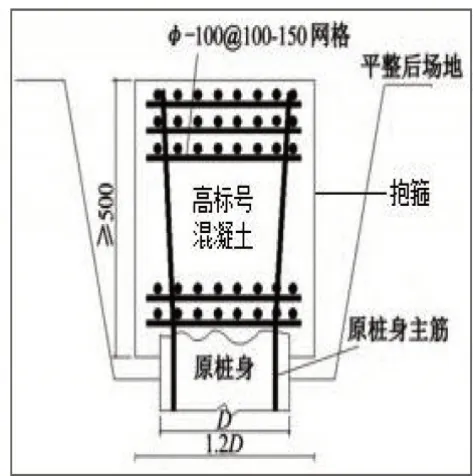

由于加荷载大,防止检测时桩头破坏,混凝土桩头处理应符合规范《建筑基桩检测技术规范》(JGJ 106-2014)附录B要求,桩头处理设计图和实图如图1和图2 所示。对于桩径较小的桩头处理,可以设置倒圆台形。

图1 桩头处理设计图

图2 桩头处理实图

1.3 加载系统中结构的强度以及稳定性要求

大吨位静载试验选取的主次钢梁应满足堆载需要,依据《钢结构设计规范》(GB 50017-2020)[3],按照单桩竖向抗压承载的检测值,选择合适的主钢梁和次钢梁。主钢梁在选用过程中应进行抗剪强度验算、抗弯强度验算、刚度验算、腹板边缘折算应力验算和稳定性验算,次钢梁选用过程中应进行抗剪强度验算、抗弯强度验算、腹板边缘折算应力验算和整体稳定性验算[4]。

在工程实践中,在选取堆载平台的主次钢梁时,通过建模得出主次钢梁的受力情况,并绘制受力简图、弯矩包络图和剪力包络图,如图3所示。

图3 钢梁受力简图、弯矩包络图和剪力包络图

钢梁的横截面的形式有工字形、组合工字形和箱形,通过上述主次梁的受力分析,大吨位堆载平台的主梁宜选用箱形截面,其安全性和稳定性更高,次梁宜选用工字形钢梁,其安全性、经济性更好。

1.4 联合加载装置的组合问题

小吨位静载试验施工过程中,多为单根主梁堆载平台提供反力,单个油压千斤顶逐级加荷,位移传感器测量桩顶沉降量,并根据逐级采集的数据绘制荷载-沉降曲线和沉降-时间对数曲线,判定受检桩单桩竖向抗压承载力值是否满足设计要求。但当进行大吨位静载试验时,因单根主梁材料受荷极限较小、单个油压千斤顶使用范围较小、检测环境局限性较强,导致在进行大吨位静载试验时,容易出现因检测设备原因导致试验数据不准确、堆载平台倒塌、试验过程无法完成等情况。

在工程实践中,针对大吨位静载试验过程存在的钢梁和千斤顶局限问题,通过对检测设备和检测方式进行优化调整,提出多油路并联装置的组合应用,即采用多根主梁和次梁堆载平台提供反力,多油路油压千斤顶逐级加荷的多油路并联静载设备,该套设备通过一个油泵并联多个双油路千斤顶,每个千斤顶对应一根主梁。当采用全自动静载仪进行试验加载时,油泵同时对放置在桩帽平台上的多个千斤顶施加油压,千斤顶再同时对主梁施加压力,并通过反力平台作用于桩身顶部。经应用验证,该套设备方法有效地解决了因无法找到合适检测设备(强度足够高的钢梁和荷载足够大的油压千斤顶)而不能对大吨位基桩进行单桩竖向抗压静载试验的问题,同时降低了试验成本,提高了试验检测效率。多油路并联装置现场检测如图5所示。

图4 钢梁横截面

图5 多油路并联装置

1.5 堆载过程中的安全以及防倾覆措施

大吨位静载危险性较大,在堆载过程中应设置足够的安全距离,设置安全标志,吊装现场四周拉上警戒线,吊装过程中安排专门的安全员负责现场安全,吊装工人应系好安全绳,做好安全保护措施。针对大吨位静载试验过程存在的堆载平台易失稳问题,采取以下三种防倾覆措施进行监控。

①上下层配重堆载顺序可参考砌体结构施工要求,不能形成通缝,应相互搭接、错位安装,每一层配重应根据尺寸变换摆放方向,使得整个堆载平台相互咬合成整体受力系统。

②在堆载平台的搭建和基桩试验过程中,在堆载平台四周布置数个观测点,采用高精度水准仪在堆载平台的搭建和基桩试验过程中加强观测平台的不均匀沉降和侧向位移情况,一旦出现不均匀沉降值过大或某一方向侧向位移偏大,及时停止堆载或试验过程并撤离现场人员。

③在基桩试验过程中,在主钢梁和次钢梁上布置应变片,通过对应变片的数据观测,监控钢梁的变形情况,进而避免因钢梁失稳导致试验失败和堆载平台的倒塌。

2 工程实例检测

合肥某一工地的钻孔灌注桩,桩径为1200mm,桩长44m,设计单桩竖向抗压承载力特征值为11500kN,桩端持力层为⑤层中风化泥质砂岩,桩身混凝土设计强度等级为C40。

2.1 工程地质概况

场地地基土自上而下构成层序如下所示。

图6 大吨位静载试验堆载图

①层素填土(Qml):灰黄、灰褐色,稍湿~湿,松散。以黏土为主,含植物根系成分,局部含少量碎石子,该层填土为近1~5 年人工弃土堆填而成,该层土具有均匀性差、压缩性高、密实度差等特点。层厚0.40~11.80m,层底标高为18.76~34.97m,普遍分布于场地内。

①1层杂填土(Qml):杂色,稍湿~湿,松散,以黏土为主,含大量混凝土块石。该层填土为近1~5 年人工弃土堆填而成,该层土具有均匀性差、压缩性高、密实度差等特点。层厚3.40~5.10m,层底标高为26.08~30.50m。

②1层粉质黏土(Q4al+pl):灰黄色,稍湿,可塑状,含铁锰氧化物,切面较光滑,干强度中等,韧性中等,无摇振反应。该层层厚1.40~2.70m,层底标高为27.16~30.06m。该层非主要受力层,场地局部分布。

②层黏土(Q3al+pl):黄褐色,稍湿,硬塑~坚硬状,含铁锰氧化物,切面光滑,干强度高,韧性高,无摇振反应,局部夹硬塑状粉质黏土。裂隙不发育,具有弱膨胀性,该层层厚0.60~8.10m,层底标高为24.83~32.24m。普遍分布于场地内。

③1层粉质黏土(Q3al+pl):灰黄色,稍湿,以可塑状为主,局部硬塑,含铁锰氧化物侵染,切面较光滑,干强度中等,韧性中等,含少量粉土,粉土含量较少。裂隙不发育,具有弱膨胀性,该层层厚0.50~8.20m,层底标高为14.56~29.76m。场地内分布较普遍。

③2层粉质黏土夹粉土(Q3al+pl):灰黄色,稍湿,可塑~硬塑状,切面较粗糙,下部含少量细砂,有轻微摇振反应,该层层厚0.50~12.80m,层底标高为13.58~25.39m,该层场地内分布较普遍。

④层强风化泥质砂岩(K):棕红色,稍湿,岩体结构破坏严重,胶结程度差,风化裂隙发育,局部夹中风化块体,岩芯管钻岩芯采取率极低。该层部分钻孔未揭穿,揭露最大层厚为7.70m,层顶深度为6.80~19.90m。

⑤层中风化泥质砂岩(K):棕红色,稍湿,泥质胶结,层状构造,岩体结构中等破坏,胶结程度稍好,岩体较破碎,钻探未发现洞穴、临空面等不利地质条件,属极软岩,该层未揭穿,最大揭露厚度9.00m,层顶深度10.40~25.80m。

2.2 单桩竖向抗压静载试验

检测设备是JCQ-503B 静力载荷测试仪,3 台800t 千斤顶,容栅式位移表,油压传感器,电动油泵等。单桩竖向抗压静载试验结果汇总表见表1。

表1 单桩竖向抗压静载试验结果汇总表

根据表1 可知,最大加载量为23000 kN、最大位移量为9.45 mm、最大回弹量为4.96 mm、回弹率为52.49%。

该桩的单桩竖向抗压静载试验Q-s曲线见图7。从该桩的Q-s 曲线上可以看出,最大试验荷载为23000kN,曲线在各级荷载作用下均未出现陡降,曲线属于缓变型。依据《建筑基桩检测技术规范》(JGJ 106-2014)中单桩竖向抗压极限承载力的确定原则,单桩竖向抗压极限承载力检测值可取最大试验荷载23000kN,单桩竖向抗压承载力特征值按单桩竖向抗压极限承载力的50%取值,为11500kN,满足设计要求。

图7 静载试验Q-s曲线

3 结语

当采用堆载法进行大吨位静载试验时,应提前编制好检测方案,采用压力传感器对力进行监测,采用位移传感器对承压板竖向位移进行测试,试验加载和观测严格按照相关规范进行,充分做好各项工作,可以有效减少问题的发生,为桩基大吨位静载试验提供可靠的保障。