氢氧末级长时间滑行贮箱压力控制及关键技术分析

2023-08-16张青松朱平平刘立东宋征宇

张青松,朱平平,崔 垒,刘立东,宋征宇

(1. 北京宇航系统工程研究所,北京 100076;2. 中国运载火箭技术研究院,北京 100076)

0 引言

为满足不同发射任务和弹道优化设计的需要,往往要求末级火箭具备多次点火和在轨滑行的能力。目前我国氢氧末级具备两次启动和千秒量级以内的滑行能力[1-2],提升了长征系列运载火箭发射不同轨道卫星的适应性。

对于发射圆轨道卫星来讲,火箭在近地点入轨之后,通过优化滑行段时间,当火箭滑行至远地点后,末级再次点火给火箭提供一定的速度增量,将卫星直接送入目标轨道,是一种节约能量的发射方式,有助于提高火箭的运载能力。这种较优的发射模式,对末级火箭的滑行时间提出了较高的要求,如为了将卫星直接送入700~36 000 km的圆轨道,滑行段时间需要2 800 s~5.3 h。由于液氢易蒸发的特点,长时间在轨滑行过程中受空间热流加热影响,液氢贮箱内的压力和推进剂温度会不断升高,影响火箭结构安全和发动机的正常启动,因此在设计阶段需要对贮箱内气枕压力和液氢温度变化情况进行预估并施加主动控制。

在微重力环境下低温贮箱内压力和温度仿真方面,Grayson等[3]基于FLOW-3D软件建立了微重力下低温贮箱压力的仿真计算方法,并利用土星S-IVB飞行试验数据对该计算方法进行了验证。同时该计算方法也在液氢、液氮介质地面自增压试验中开展了验证,计算得到的低温贮箱压力上升速率和试验结果比较吻合[4]。Konopka等[5]对微重力下低温推进剂贮箱内的气液相变过程进行了研究,指出两相流系统在微重力下与正常重力下有很大不同,FLOW-3D中的相变模型能较好地再现正常重力下的试验数据,但对微重力环境下的低温贮箱压力进行计算时,需要对模型中的相变调节系数进行调整。刘展等[6]采用FLUENT软件对在轨运行低温液氢箱体蒸发量开展仿真模拟,计算分析了500 s滑行过程中的氢箱压力变化规律。王妍卉等[7]研究了微重力条件下初始液氢温度对短时间滑行过程中贮箱气枕压力下降规律。这些研究工作为滑行段低温贮箱压力仿真分析提供了重要参考。

本文结合氢氧末级火箭长时间在轨滑行的特点,给出了低温贮箱压力控制的设计流程和计算方法,并对整个在轨滑行阶段液氢蒸发量、补压气瓶需求量等进行计算评估,在此基础上对影响氢氧末级火箭长时间滑行工作效率的关键技术进行分析,给出量化评估结果供工程研制参考。

1 长时间滑行所面临的主要技术问题

末级火箭在轨滑行时间的延长,增大了火箭弹道优化设计的空间,增强了火箭对不同发射任务的适应性。但也给末级本身的设计带来了诸多挑战,特别是对于采用液氢、液氧为推进剂的末级火箭,面临轨道空间复杂的热环境和失重环境,除了需要对箭上仪器设备进行热防护和热管理,还需要解决低温动力系统在轨滑行期间的一系列技术难题,归纳起来主要有以下几个方面。

1)在空间复杂热流条件下,低温推进剂的蒸发会导致贮箱内压力不断升高,特别是液氢贮箱,其内部压力升高速度更快,需要对贮箱内的压力进行准确预估和控制,这关系到贮箱的结构安全和发动机再次启动时的入口压力条件。

2)在外部热流加热和贮箱内两相流体之间的力热耦合作用下,低温推进剂的温度会逐渐升高,较高的推进剂温度需要更高的贮箱压力才能保障发动机顺利启动,而贮箱压力上限又受到了结构承压能力的制约,因此在长时间滑行过程中需要对贮箱内推进剂温度的变化过程进行评估,必要时对推进剂温度进行调控,确保满足发动机的启动条件。

3)微重力环境下受推进剂表面张力影响,贮箱内推进剂会沿着贮箱内壁向上运动,甚至悬浮于贮箱气枕中,在贮箱泄压或发动机启动之前需要让推进剂重新聚集于贮箱底部,保障发动机再次启动时推进剂能正常供应。

4)低温末级火箭在轨滑行过程中,受空间热流加热以及发动机内高温组件的传热等影响,发动机泵等低温组件温度逐渐升高,为保障发动机再次启动时低温推进剂能正常填充发动机内部低温流路,需要在发动机启动前完成预冷。

上述前3个问题涉及低温推进剂在贮箱内的运动,以及因传热传质而引起的两相流体状态变化,核心是研究分析低温流体的运动和热力学特性,属于广义上的推进剂管理范畴。第4个技术问题是研究发动机的预冷过程,分析工作相对独立,在此不进行专门讨论。本文重点是针对长时间滑行过程中贮箱内推进剂管理所涉及的前3个技术问题进行研究。

2 滑行段贮箱压力控制方法

2.1 设计流程

目前国内氢氧末级火箭在执行短时间(1 000 s以内)滑行的发射任务时,在解决上述技术问题方面积累了丰富的设计经验,主要是通过小推力沉底发动机持续工作提供一个微重力环境,让液氢、液氧推进剂聚集在各自贮箱的底部,实现推进剂的沉底管理。在发动机启动前通过小流量排放的方式完成对发动机预冷。由于滑行时间较短,并不会面临推进剂蒸发导致箱压升高而需要进行主动干预的情况,推进剂温度升高的幅度也比较小,因此滑行段动力系统设计工作的重点是通过设计合理的补压系统,确保发动机再次启动时的贮箱压力满足需求。

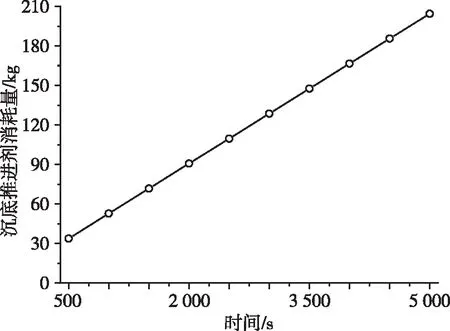

随着滑行段时间的延长,若继续沿用传统的小推力发动机持续工作维持推进剂沉底的方案,辅助动力系统将消耗过多的推进剂。连续沉底方案推进剂消耗量与滑行时间的关系如图1所示,滑行时间为1 h时,用于连续沉底的推进剂消耗量将多达150 kg。因此,在长时间滑行的飞行任务中,不宜再采用连续沉底方案,仅在贮箱排气、发动机预冷等需要的时候对推进剂实施间歇沉底,这是一种效率更高的推进剂沉底管理模式。但这种间歇沉底方式,会导致在无重力滑行期间,流体运动和两相流体热力学状态变化紧密耦合,加大了贮箱压力预示和控制的难度。

图1 不同滑行时间的沉底发动机推进剂消耗量Fig.1 Propellant consumption of settling engine with different coasting times

对于需要长时间滑行的氢氧末级火箭,动力系统在滑行段开展设计工作的核心目标是以尽可能小的代价保障发动机再次启动时所需要的推进剂沉底条件、推进剂温度和气枕压力条件。为确保贮箱结构安全和发动机再次顺利启动,在滑行过程中需要对贮箱气枕压力和推进剂温度进行必要的调节控制,不能使贮箱压力和推进剂温度超过设计上限。根据氢氧末级在轨滑行的实际物理过程以及低温推进剂的热物理性质特点,对贮箱内气枕压力和推进剂温度的控制通过同样的过程实现,即对贮箱进行主动排气控制。

综合上述分析,在氢氧末级火箭长时间在轨滑行过程中,贮箱压力分析和控制涵盖如下4个典型的物理过程:

1)蒸发增压过程。无重力滑行,在空间热流加热下贮箱内推进剂蒸发、箱压升高。

2)推进剂沉底过程。沉底发动机启动,推进剂在微重力下实现沉底。

3)贮箱排气泄压过程。打开贮箱排气阀,贮箱排气泄压,当气枕压力低于推进剂的饱和蒸气压时推进剂开始沸腾,同时温度下降。

4)贮箱补压过程。在维持推进剂沉底的情况下,给贮箱补压,提高贮箱压力。

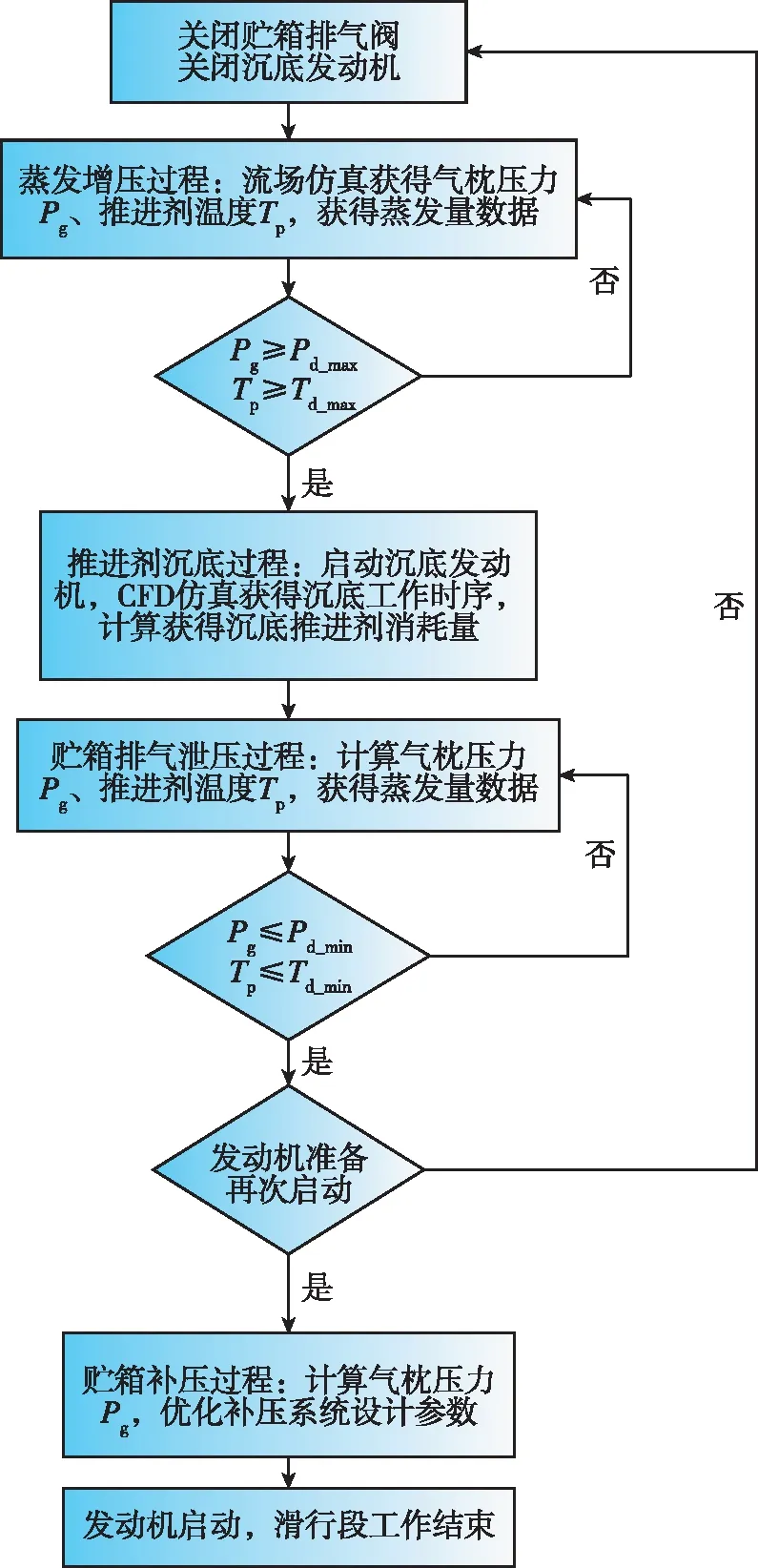

根据滑行段开始时的贮箱内流体状态参数、滑行段总时间长度以及上述4个过程的时间,以满足发动机启动条件为目标统筹设计并优化动力系统的工作程序,具体的设计流程见图2。

注:Pd_max,Pd_min指滑行段贮箱压力控制上限、下限;Td_max,Td_min指滑行段推进剂温度控制上限、下限。图2 氢氧末级滑行段动力系统设计流程Fig.2 Design process of propulsion system for hydrogen/oxygen upper stage during coasting flight

2.2 计算方法

2.2.1 蒸发增压过程

氢氧末级火箭在无重力滑行过程中,表面张力对推进剂运动形态有重要影响,两相之间的传热与传质过程相耦合,属于有自由界面的气液两相流动问题,采用流体体积法(Volume of Fluid,VOF)模型进行两相界面的追踪。在每个控制体积内,所有相体积分数总和为1。通过求解各相容积比率的连续方程来实现对各相之间的界面跟踪,容积比率方程[8]为

(1)

(2)

(3)

式中,pv为液面的气体压力;Tv为气体温度;pi为界面饱和压力;Ti为对应界面温度;RM为气体常数;σ为蒸发/冷凝系数,代表实际离开液面的分子比例。净质量流率为正值,表明气液界面上有净质量的气相变为液相,即相界面上发生凝结。

描述贮箱内流体运动的控制方程包括质量守恒、动量守恒和能量守恒方程[9]

(4)

(5)

(6)

式中,ρ为流体的密度,V为速度矢量,a为体积力,p为压力,μ为动力黏性系数,E为总能量,keff为有效传热系数,Sh为能量源项。

2.2.2 推进剂沉底过程

采用间歇沉底方案,仅在贮箱排气前或主发动机启动前进行推进剂沉底管理,间歇沉底初期使用小推力进行推进剂重定位,在液面稳定后使用大推力来加速气泡从推进剂中排出[10]。

在设计推进剂沉底时序时,偏于稳妥的方法是将液体从箱顶沉到箱底所需要的时间作为初始设计值,这个过程所需的时间用如式(7)估算。

(7)

式中,S1为推进剂沉底过程的行程,mt为滑行段末级火箭的质量,Fc为沉底推力。

推进剂重定位过程中,下沉的液体撞击贮箱底部会产生气泡,在发动机启动之前这些气泡需从液体中上浮排出。可根据上述计算公式对推进剂沉底时序进行初步设计,然后基于该设计结果,通过计算流体力学(Computational Fluid Dynamics,CFD)仿真对推进剂重定位过程进行校核计算和优化设计。考虑到整个推进剂重定位过程时间比较短,而且贮箱内蒸发增压过程末期气相和液相温差相对较小,在进行重定位过程流场仿真分析时,为提高计算效率,可以忽略两相之间的传质和外部换热,式(1)、(3)、(4)进行适当简化后用于沉底过程的CFD仿真分析。

2.2.3 贮箱排气泄压过程

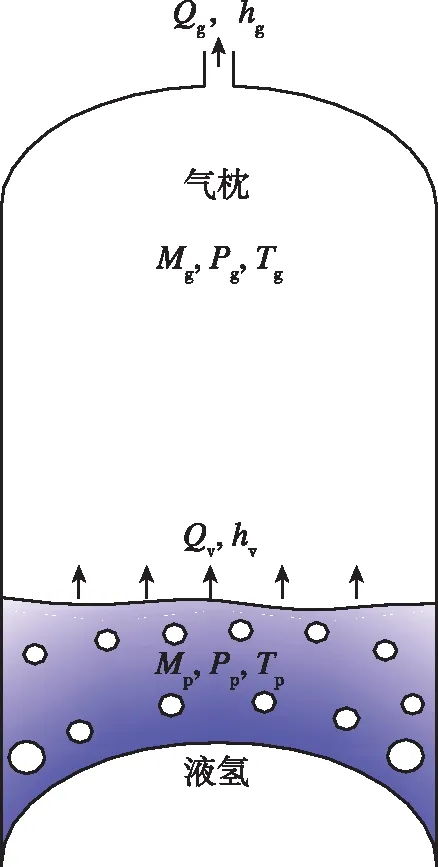

这一阶段设计的主要目的是通过计算分析获得贮箱排气的时间和在此过程中蒸发的推进剂量。贮箱排气泄压过程时间较短,其主要物理过程为贮箱内气体向外界排放,当气枕压力低于推进剂对应的饱和蒸气压时,推进剂内部开始出现沸腾,低温推进剂蒸气进入气枕当中,同时推进剂温度开始下降。根据这一阶段物理过程的特点,忽略外部换热和气液之间换热的影响,重点考虑贮箱排气和气液之间的沸腾传质过程,如图3所示。采用集中参数进行上述关键设计参数的计算分析。针对贮箱内初始气相和液相区域设置两个控制体积,主要计算模型见式(8)和(9)。

图3 氢箱排气泄压过程Fig.3 Venting process of hydrogen tank

(8)

(9)

式中,Pg,Tg,ρg,vg分别为气相控制区域的气枕压力、温度、密度和比容;Pp,Tp,ρp,vp分别为液相控制区域的推进剂压力、温度、密度和比容;Qg为贮箱向外排放的气体质量流量,由于外部压力较低,可通过节流组件的超临界状态流量计算公式进行计算;Qv为液相因沸腾而进入气相区域的蒸气质量流量,通过式(8)和(9)进行计算,式中的偏导数项由流体的状态方程导出。

2.2.4 贮箱补压过程

贮箱排气泄压完成之后推进剂温度达到预定范围,为满足发动机再次启动的入口压力条件,通常需要对贮箱进行补压。补压过程可按集中参数模型进行计算,根据连续方程和能量守恒方程,并考虑低温下气体的实际状态方程,建立如下计算模型[11]

(10)

3 算例及分析

针对一个滑行时间约为2 h的任务剖面,对液氢贮箱压力控制过程进行计算分析,同时开展液氢蒸发量和沉底推进剂消耗量评估计算。施加在贮箱柱段的平均空间热流按75 W/m2选取,进入滑行段时液氢剩余量800 kg。氢氧末级在滑行阶段液氢贮箱所经历的压力变化过程计算情况如下。

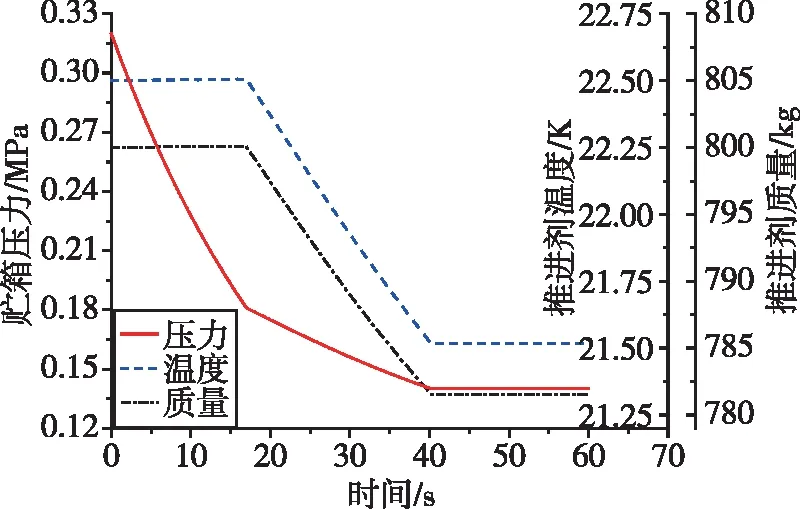

1)末级一次关机后,因氢箱气枕压力和温度均比较高,为控制氢箱压力,在主发动机关机后实施一次主动排气泄压。排气过程中氢箱压力、推进剂平均温度和推进剂质量变化情况计算结果如图4所示,将氢箱压力降低至0.14 MPa约需40 s时间。当氢箱压力低于液氢的饱和蒸气压时(液氢初始温度取22.5 K),液氢开始沸腾且温度逐渐下降,这一过程中损耗的液氢约18.5 kg。

图4 末级一次关机后氢箱排气参数变化Fig.4 Parameter change during the venting process of hydrogen tank after the main engine shutdown

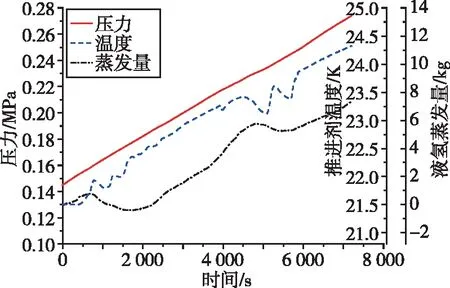

2)贮箱第一次主动排气之后,关闭沉底发动机,随后末级火箭进入无重力滑行状态,在空间热流和结构热容的加热下,液氢温度不断升高并有部分液氢蒸发进入气枕。蒸发增压过程中氢箱压力、推进剂温度和液氢蒸发量计算结果如图5所示,在2 h的无重力滑行过程中氢箱压力升高了约0.13 MPa,相应的液氢温度升高了约2.8 K,因蒸发而损耗的液氢约7.5 kg。

图5 无重力长时间滑行过程中氢箱内状态变化Fig.5 Parameter change in hydrogen tank during long time coasting without gravity

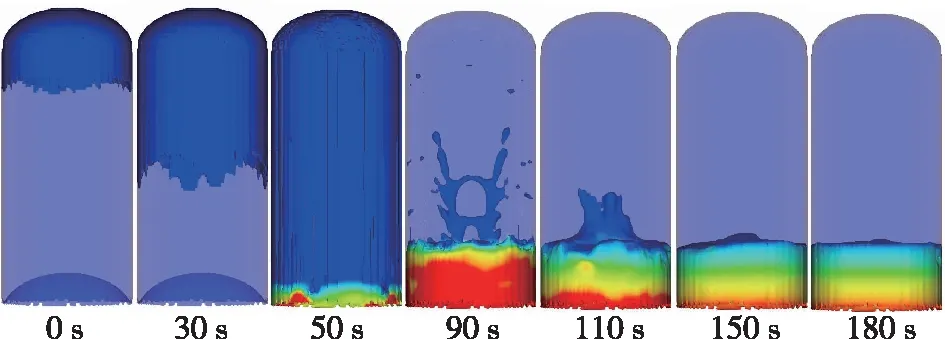

3)在滑行段后期对末级火箭实施推进剂沉底,通过小推力和大推力沉底发动机接续工作,在180 s时间内可以将推进剂从箱顶重定位于贮箱底部,沉底过程中液氢贮箱内推进剂形态变化过程计算结果如图6所示。

图6 沉底过程中贮箱内液氢形态变化Fig.6 The shape of liquid hydrogen in tank during the settling process

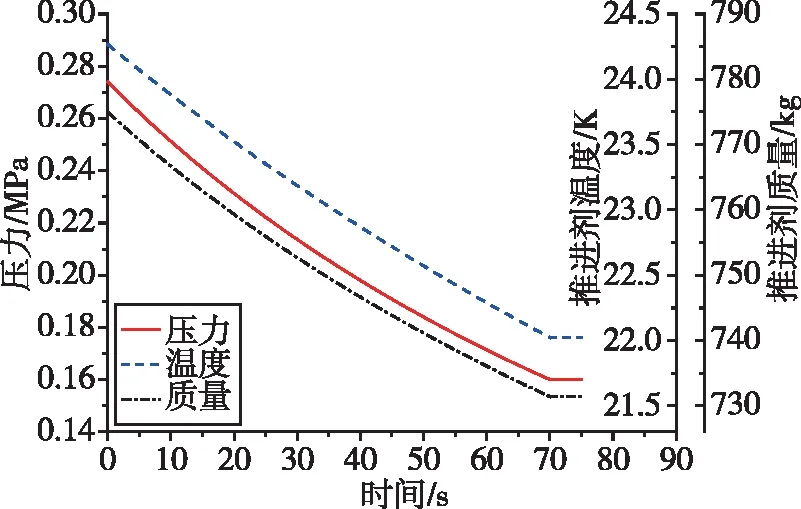

4)液氢重定位于贮箱底部之后,因液氢温度较高,难以保证发动机再次启动时的温度和压力条件,为此设置第二次贮箱排气过程,将推进剂温度降低至发动机所需要的温度范围之内。排气过程中氢箱压力、推进剂平均温度和推进剂质量变化情况计算结果如图7所示,将氢箱压力降低至0.16 MPa需要约70 s时间,在此过程中液氢通过沸腾温度下降至22 K附近,蒸发的液氢约有43.6 kg。

图7 主动排气过程中氢箱内状态变化Fig.7 Parameter change in hydrogen tank during the active venting process

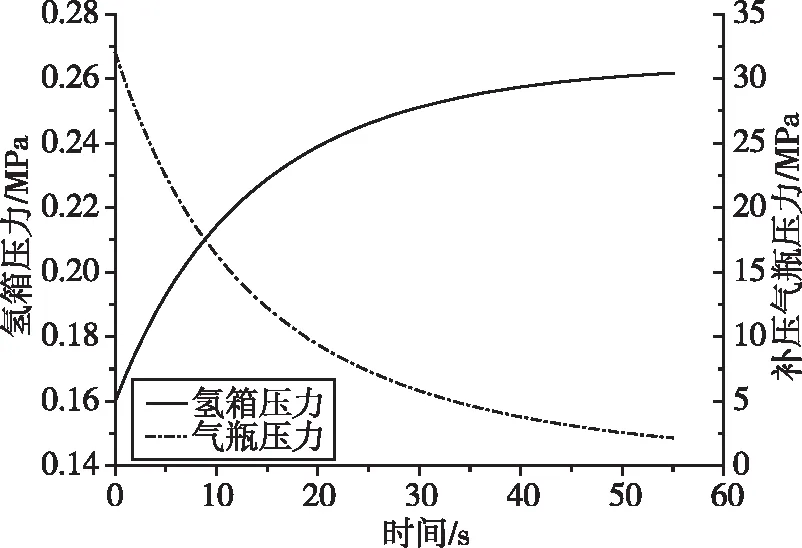

5)发动机点火之前需要通过补压气瓶将贮箱压力增压至发动机需压的压力之上,确保发动机能顺利实现再次启动,所需的补压气瓶数量与贮箱气枕容积和发动机离心泵的净正抽吸压力有关。针对本算例的液氢贮箱补压过程计算结果如图8所示,需要4个57 L的高压氦气瓶完成发动机再次启动前的补压工作。

图8 补压过程中氢箱压力和气瓶压力变化Fig.8 Pressure change in hydrogen tank and bottles during pressurization process

4 关键技术分析

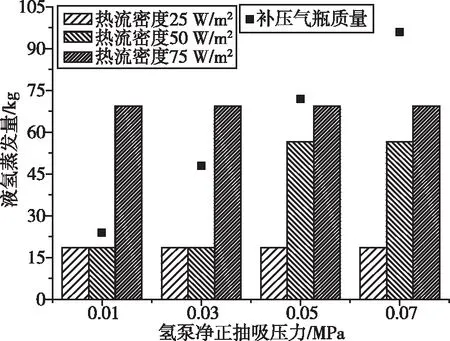

氢氧末级火箭长时间在轨滑行要解决的核心问题是液氢贮箱的压力和推进剂温度控制,通过贮箱主动排气是现阶段解决这一问题的重要技术途径,这一过程以付出液氢蒸发损耗、沉底推进剂消耗以及补压气瓶质量为代价,直接影响火箭的运载效率。其中液氢蒸发损耗和沉底推进剂消耗有较强相关性,液氢蒸发速率较高会导致液氢蒸发损耗大,同时也会引起氢箱压力快速升高,增加滑行过程中氢箱的排气次数需求,进而增加了沉底推进剂的消耗量。补压气瓶质量与贮箱气枕容积、发动机离心泵的净正抽吸压力(Net Positive Suction Pressure,NPSP)相关,其中贮箱气枕容积由火箭所执行发射任务的弹道设计结果决定,而发动机离心泵的净正抽吸压力是一个重要的优化设计参数,是体现离心泵设计水平的重要技术指标。较低的泵入口压力需求,能降低对补压气瓶数量的需求,同时也能减少最后一次贮箱排气所造成的液氢蒸发量损耗。因此为实现氢氧末级火箭小时级的在轨滑行能力,提高火箭的运载效率,需要重点突破如下两个方面的关键技术。

4.1 先进的热防护技术

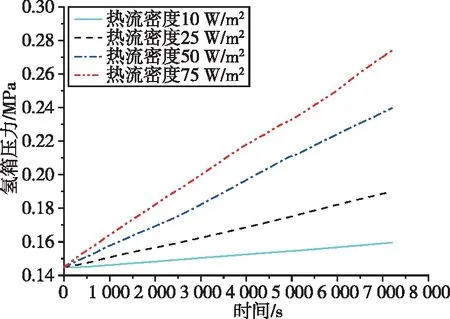

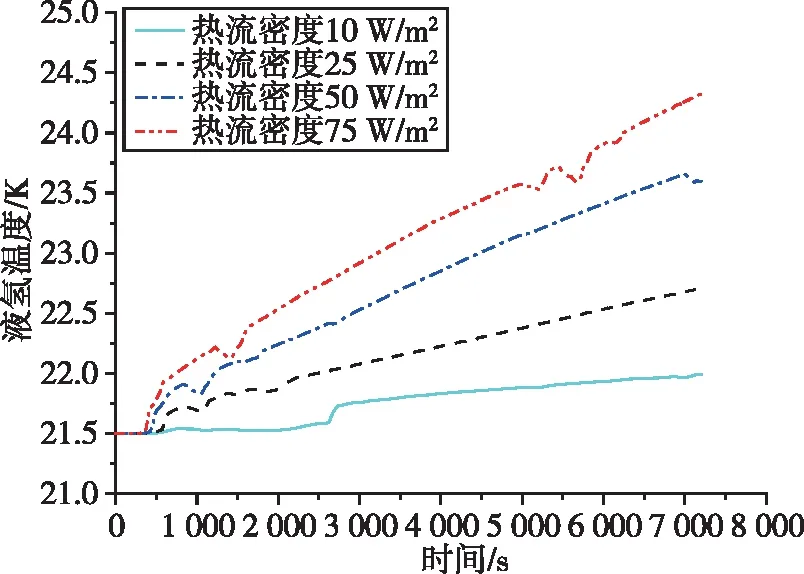

由于液氢具有易蒸发的特点,氢氧末级火箭长时间在轨滑行过程中,降低液氢蒸发损耗是提高火箭运载效率的重要设计环节。针对进入液氢贮箱的不同热流密度,计算获得液氢贮箱压力、液氢温度的变化规律如图9和图10所示。随着输入液氢贮箱热流密度的降低,滑行段液氢贮箱压力和液氢温度的升高速率均大幅下降。初步分析结果表明,当输入液氢贮箱的热流密度降低至25 W/m2以下后,滑行时间约为2 h的飞行任务,在滑行段末期甚至可以不用设置贮箱主动排气程序,经过推进剂重定位和启动前补压之后,即可满足发动机再次启动的条件,减少了大量液氢蒸发损耗。

图9 滑行阶段不同热流密度下氢箱压力变化过程Fig.9 The pressure change of hydrogen tank with different heat flux during coasting flight

图10 滑行阶段不同热流密度下液氢温度变化过程Fig.10 The temperature change of liquid hydrogen with different heat flux during coasting flight

目前国内外液氢/液氧火箭贮箱普遍采用发泡绝热材料,这种绝热材料具有一定机械强度且成本较低,能很好地满足千秒级以下的滑行任务。但这种材料绝热能力有限,对隔离辐射换热效果较弱,而空间环境传递给末级火箭的热量主要是以辐射方式进行,包括太阳辐射、地球红外辐射、地球反照等。为满足小时级滑行任务对液氢蒸发量控制的需要,结合空间热环境的特点,多层绝热(Multi-Layer Insulation,MLI)、新型复合绝热技术是很有前景的技术方案。多层绝热材料是真空环境下性能优异的绝热材料,主要由高反射率的屏蔽层和间隔层组成,半人马座通过使用25层MLI大幅减少了贮箱漏热,实现了液氧日蒸发率0.8%、液氢日蒸发率2.5%,为长时间在轨滑行提供了条件[13]。

4.2 高抗气蚀离心泵技术

发动机泵净正抽吸压力(Net Positive Suction Pressure,NPSP)的大小是衡量泵设计水平的重要技术指标,是离心泵抗气蚀能力的体现,决定了发动机泵对最低入口压力的需求。净正抽吸压力越大,则为保证发动机正常工作所需要的贮箱增压压力也越大,这不仅对氢箱补压系统提出了更高的要求,也对液氢温度控制提出了需求,因为实际能实现的补压压力受贮箱结构承压能力的约束。若发动机氢泵的净正抽吸压力接近于0,则从图9和图10的计算结果可以看出,50 W/m2的热流条件下,在2h滑行结束之后,氢箱压力和液氢温度均可满足发动机再次启动的条件,在滑行段末期只需进行推进剂重定位即可,无需再进行主动排气和射前补压,这对于减少液氢蒸发损耗以及减少补压气瓶数量均有较大贡献。

针对75,50,25 W/m2的液氢贮箱输入热流,根据前面所给出的滑行段贮箱压力控制流程和方法,综合评估外部热流以及氢泵抗气蚀性能(NPSP)对液氢蒸发量和氢箱补压气瓶质量的影响如图11所示。分析结果表明,降低外部热流、提高氢泵的抗气蚀能力,均能显著降低液氢蒸发量和补压系统质量,是氢氧末级火箭实现小时级在轨滑行需要着重解决的两个关键技术,当滑行时间更长时,其影响也将更为显著。

图11 外部热流及氢泵抗气蚀能力对液氢蒸发量和补压气瓶质量的影响Fig.11 Influence of external heat flux and hydrogen pump anti-cavitation ability on liquid hydrogen evaporation and quality of bottles

5 结束语

增强氢氧末级火箭长时间在轨滑行能力,是提高火箭对不同发射任务适应性的需要,也是通过弹道优化设计提升火箭运载能力的重要技术支撑,而延长氢氧末级火箭在轨滑行时间需要解决的一个重要问题便是液氢贮箱压力、推进剂温度的预示和控制。本文结合微重力下贮箱内推进剂力热耦合运动特征,给出了低温火箭在轨滑行过程中贮箱压力控制的设计流程和计算方法,通过计算分析获得了整个滑行阶段液氢蒸发量、补压气瓶需求量等关键设计参数及其影响规律的量化评估结果,为工程研制提供参考。