可重复使用液体火箭发动机寿命问题探讨

2023-08-16吕俊杰戚亚群蔡国飙

金 平,吕俊杰,戚亚群,蔡国飙

(北京航空航天大学宇航学院,北京 102206)

0 引言

随着载人月球探测、深空探测等重大工程的实施,各国进入空间的需求快速增长。预计在2050年,全球进入空间的规模将达到13万吨,超过当前运载能力两个数量级[1]。一次性运载火箭在发射成本、产能和周转周期等方面都将面临巨大挑战。可重复使用运载器通过多次回收再利用,可以有效降低成本、减少产能需求[2],但现今在重复使用次数、周转周期等方面还不能满足要求。航班化航天运输系统概念的提出[3],使得未来可重复使用运载器像飞机一样航班化运营,达到便捷、高效、低廉进出空间的目标。

液体火箭发动机技术成熟、可靠性高、继承性好,已经成功应用于可重复使用运载器中[4],但目前液体火箭发动机实现的重复使用次数还远达不到航班化运输系统所要求的上百次的目标[5]。航天飞机主发动机(SSME)单台最多使用了19次[6];截至2023年6月,梅林发动机单台最多的使用次数为15次,发动机寿命问题已经成为制约航班化航天运输系统的关键。寿命一般指产品在规定的使用条件下,保持安全工作能力的期限。在航空发动机领域,寿命为产品在使用中转变为现行技术文件规定的极限状态之前的工作时间[7]。对于可重复使用液体火箭发动机,寿命可定义为发动机能够安全可靠完成任务的工作时间,这个工作时间有两层含义,一是工作总时长,等于单次的工作时间乘以使用次数;二是使用的次数,这是由于循环开关机对寿命的影响较大,使用次数是现今可重复发动机寿命研究中更为关注的指标。

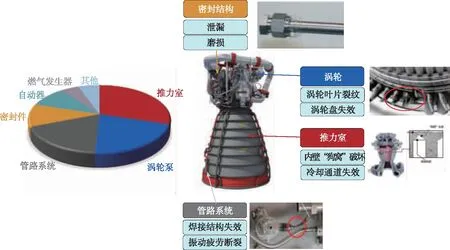

航班化航天运输系统最终将像飞机一样运营使用,飞机发动机在发展过程中也曾面临寿命问题,并逐渐发现了疲劳现象[8]。对于可重复使用液体火箭发动机而言,除了疲劳,更重要的是,极端力热载荷使得发动机工作在材料的极限附近,力学性能大幅降低、棘轮现象显著,各种综合效应导致火箭发动机的寿命问题更加突出。性能参数、结构设计、材料选取、使用策略等都是影响寿命的因素,准确的可重复使用液体火箭发动机寿命评估模型是探究各因素间影响规律、提供寿命问题解决方案的基础。本文综述了目前可重复使用液体火箭发动机寿命问题的研究现状,总结了图1中我国21种泵压式发动机[9]中失效占比最多的推力室、涡轮、管路、密封结构等关键部组件的寿命评估方法,分析了研究的重点与方向,为解决可重复使用液体火箭发动机的寿命问题提供支撑。

图1 典型的液体火箭发动机关键部组件及其失效模式Fig.1 Critical components and failure modes of typical liquid rocket engine

1 推力室寿命研究

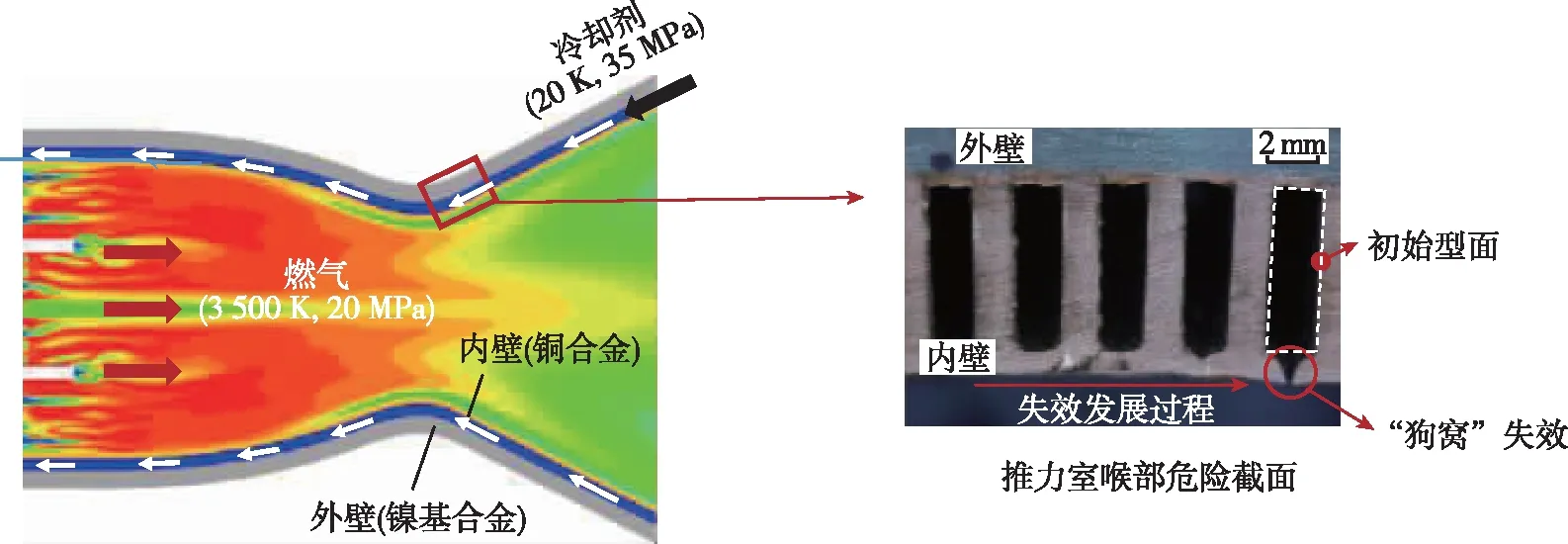

典型大推力可重复使用液体火箭发动机推力室工作在极高压(超过20 MPa)和极高温(3 500 K以上)的条件下。为保证铜合金内壁面的结构强度,一般采用再生冷却进行热防护。在热试过程中,内壁有着极大的温度梯度(200 K/mm)和压力梯度(20 MPa/mm),在循环载荷作用下逐渐变薄并向燃气侧凸起,形成“狗窝”失效特征,限制了推力室的重复使用次数,如图2所示[10]。

图2 推力室典型失效模式——“狗窝”失效Fig.2 Typical failure mode thrust chamber:″Doghouse″ failure

1.1 失效机理研究

对发动机失效分析的主要内容包括明确分析对象、确定失效模式、判定失效原因、研究失效机理及提出预防措施。其中失效模式研究主要判断失效的性质和类型,失效机理研究是失效分析的重要内容,旨在分析导致失效发生的深层次内因,研究失效的物理、化学变化本质。揭示可重复使用推力室内壁面的失效机理是进行寿命评估的基础。20世纪70年代开始,Hannum等[11]、Jankovsky等[12]通过试验初步探究了内壁的失效模式。随着电子显微镜的发展,通过微观断口观测来分析失效成为重要手段[13-14],研究表明低周疲劳、棘轮、蠕变等均可能导致推力室失效。戚亚群[15]提出了包含宏观和微观分析的推力室失效分析方法,针对某多次使用的推力室开展研究,给出了失效发展过程和失效机理,如图3所示。

1.2 寿命评估模型研究

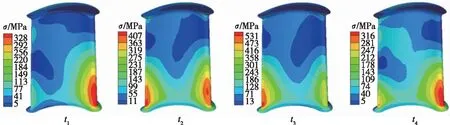

20世纪80年代,针对SSME推力室的失效问题,研究人员开展了系列寿命研究,起初主要依靠简化梁模型,Porowski等[16]基于经典塑性理论和Tresca屈服函数建立了评估推力室寿命的解析方法。随着有限元技术的发展,数值模拟成为主要手段,其中准确的推力室材料本构模型是寿命计算的关键,首先得到使用的是弹塑性模型,如多线性弹塑性[17]、Chaboche弹塑性[18]、随动硬化的弹塑性[19]等,Armstrong等[20-21]使用弹塑性模型先后开展了推力室二维与三维有限元计算,研究发现三维模型能够更好地求解热机械应变。戚亚群[15]在锆铜性能试验的基础上,建立了考虑热时效的Chaboche弹塑性本构模型,实现了推力室内壁面热结构分析与寿命评估,如图4所示。

高温高室压下推力室非弹性行为更加复杂、蠕变现象显著,而弹塑性模型忽略了高温不变塑性行为和时变蠕变行为之间的相互作用,由此黏塑性模型得到了发展与应用,代表性的有Miller黏塑性模型[22]、Chaboche黏塑性模型等[23]。Arya等[24-25]使用不同的黏塑性本构模型开展推力室二维热结构分析,计算的推力室内壁面变形特征与试验吻合。Yang等[26]采用Robinson黏塑性模型对推力室进行结构分析,发现开关机对寿命有较大影响。在上述数值仿真中,考虑了棘轮、疲劳、蠕变等多种损伤,采用线性累积损伤法则[27],当总损伤达到1 时认为结构失效。

推力室在工作时,微观上会出现微裂纹、微孔洞等损伤,材料承载能力下降。为了准确预测推力室的失效和破坏行为,损伤本构模型在21世纪得到了关注。德国航空航天中心先后建立了考虑随动硬化[28]、热老化[29-30]的黏塑性损伤本构模型。Thiede等[31]将黏塑性损伤本构模型用于热机械疲劳金属面板中,三维热结构耦合分析的结果显示内壁面损伤最大点均与试验结果吻合。

总结而言,国内开展推力室寿命评估主要是基于弹塑性本构模型和线性累积损伤理论[32-35],在黏塑性模型和损伤模型方面的研究较少,后续需要开展我国推力室铜合金材料的性能试验,建立能够准确描述材料力学行为的黏塑性损伤本构模型。

2 涡轮寿命研究

涡轮在工作中同时承受高速旋转引起的离心力和高温高压燃气的冲刷,此外还存在自身激励和流体激振。涡轮故障的表征主要是涡轮叶片断裂,针对该问题,首先开展非定常流场分析获得载荷条件,之后对涡轮进行热--结构耦合分析,根据线性累积损伤原则评估寿命。

2.1 失效机理研究

NASA对SSME的涡轮研究表明,涡轮叶片经历了严苛的瞬态热启动/关机过程,失效机理包括低周疲劳、高周疲劳、氢环境脆化、热震和蠕变疲劳等[36]。姜金朋[37]认为涡轮叶片既有开关机引起的低周疲劳,也有叶片尾迹和转动引起的高周疲劳,并且在平均应力非零的循环载荷下出现塑性应变累积的棘轮效应。目前从微观角度分析火箭发动机涡轮失效机理的研究还很匮乏,后续有待针对失效断口开展更细致的宏微观分析。

2.2 寿命评估模型研究

20世纪80年代开始,国外以SSME为研究对象,开展了涡轮疲劳寿命研究,Kaufma等[38]提出了一种简化的非线性弹塑性循环结构分析方法。Abdul-Aziz等[39]针对典型的试验发动机,对涡轮叶片进行了三维非线性有限元传热和结构分析,根据应力应变状态计算的低周疲劳寿命有几千次。涡轮叶片寿命在航空发动机中研究较多,有一定参考意义。Choura等[40]针对航空发动机中叶片振动引起的高周疲劳问题,建立叶片表面动应力和振动响应的计算方法。航空发动机涡轮叶片工作温度高、时间长,需要考虑蠕变损伤,Majumdar[41]针对某航空发动机涡轮进行低周疲劳及蠕变分析,发现寿命取决于入口燃气温度、冷却空气参数以及转子转速等。Marchal等[42]采用黏塑性模型对单晶高压涡轮叶片进行蠕变--疲劳分析,模拟了局部棘轮效应。

我国近年来也开展了涡轮寿命评估工作,姜金朋[37]详细分析了图5所示涡轮叶片在热载荷、离心载荷及气动载荷作用下的应力应变响应,并基于线性损伤累积方法建立了涡轮叶片寿命模型。杜大华等[43]对某型高压补燃发动机涡轮开展了三维非定常气--热--固耦合分析,研究表明启动过程力热冲击对轮疲劳寿命的影响较大。黄朝晖等[44]针对某发动机涡轮转子叶片产生裂纹的问题,开展振动、气动和强度仿真计算。在寿命计算中,燃气的均匀性和开关机对瞬态温度变化的影响,以及燃气与叶片流--固双向耦合引起的高频振动等是未来涡轮寿命研究的重要方向。

(a)压力面

3 管路寿命研究

发动机管路犹如“血管”,完成推进剂输送、燃气排放、贮箱增压等功能,其工作条件较为恶劣,强振动和流体高压、高低温共同作用,造成管路振动疲劳失效。因此,开展管路随机振动分析,准确评估管路疲劳寿命至关重要。

3.1 失效机理研究

针对发动机管路的失效问题,周帅等[45]通过微观检测发现管路断口较为平整,未见明显的塑性变形,是典型的疲劳断裂特征。对于管路疲劳失效的诱因,研究发现异源载荷激励的振动[46]、流体高压、高低温等[47]均可能导致管路失效。目前对于管路失效的微观形貌、组织成分描述尚不完善,其失效机理需要进一步研究,从而为寿命评估提供依据。

3.2 寿命评估模型研究

管路在随机振动载荷下的寿命求解一般有时域法和频域法。时域法指的是直接使用载荷时间历程进行瞬态结构分析,进而评估寿命[48]。该方法能准确描述随机载荷,但计算量大,在管路中应用较少。频域法利用功率密度谱获得应力幅值概率密度函数等统计信息完成寿命计算,如图6所示。方红荣等[49]、王帅等[50]基于频域随机振动分析,计算了发动机管路的疲劳寿命。为了使管路寿命计算更加准确,研究人员还探究了含初始裂纹的管路裂纹扩展寿命,Chen等[51]的研究表明裂纹扩展寿命约占疲劳寿命的3%,周帅等[45]对焊接管路的寿命研究也发现裂纹扩展寿命所占比例较小,因此对于无缺陷的管路,在工程粗略计算中可以暂不考虑裂纹扩展寿命。

图6 管路随机振动疲劳寿命分析Fig.6 Random vibration fatigue life analysis of pipeline

目前管路寿命计算大都将其中的焊缝结构简化处理,忽略了焊缝结构的特殊性,使得寿命评估结果远高于实际寿命[52]。未来在管路寿命计算时不仅需要兼顾振动、高压、高低温等载荷条件,还要考虑焊缝成型过程中残余应力和力学性能变化的影响。

4 密封结构寿命研究

液体火箭发动机广泛使用多种类型密封结构,如供应系统的接头与法兰、涡轮泵的旋转轴密封等。密封结构按密封面是否发生挤压可分为接触式和非接触式密封,接触式密封的两表面紧密贴合达到密封效果;非接触式密封在待密封部位之间形成气/液膜,进而阻止流体通过。密封结构工作在高压、高低温和振动环境中,受载时经常发生泄漏和磨损失效,限制了发动机的使用次数。

4.1 失效机理研究

密封结构的失效机理包括泄漏率超标和磨损。其中常见的是泄漏率超过外部环境的允许值[53]。除此之外,密封面还存在因磨损导致已有密封区域失效。税晓菊等[54]、Zhang等[55]对接触式密封开展微观分析,发现密封面存在磨粒磨损和黏着磨损。张琛[56]的研究表明,非接触式密封的石墨静环因气蚀引起表面剥落,导致磨损问题加剧。

4.2 寿命评估模型研究

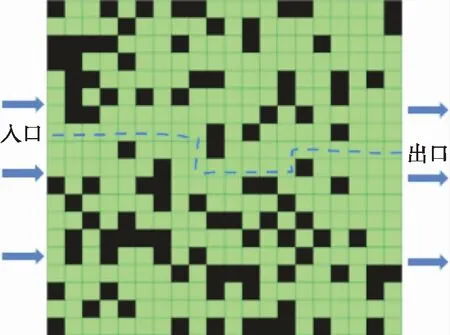

基于密封原理搭建密封结构的漏率评估模型,进而计算寿命是目前常用的方法,主要包括3部分工作:粗糙面重构、接触分析和微流动仿真。金辉[57]将Gauss粗糙面引入管路接头的密封面,建立考虑稀薄效应的雷诺方程求解泄漏区域流动过程,泄漏率预测结果和试验吻合。此外,为准确描述泄漏过程,现有研究广泛使用分形理论[58]、多孔介质理论[59]、双尺度模型[60]等先进方法,它们或通过不同维度,或合理简化,较为准确地描述了微流动问题。为开展快速的泄漏率评估,基于逾渗理论可将密封面离散为如图7所示的接触和非接触二值区,当接触区占比超过0.42则无泄漏区域,从而定性分析密封性能[61]。

图7 基于逾渗理论的密封面Fig.7 Sealing surface based on percolation theory

在非接触式密封磨损的研究方面,贾谦等[62]构建密封结构的摩擦学模型并借助试验手段,对润滑膜厚度和摩擦力矩进行分析。靳志鸿等[63]建立了RANS方程对非接触式密封稳态泄漏过程开展数值模拟,对迷宫式、孔型阻尼和螺旋槽密封等进行研究。未来可以将不同失效机理引入漏率评估中,并考虑热力载荷对密封性能的影响。

5 寿命评估总体思路

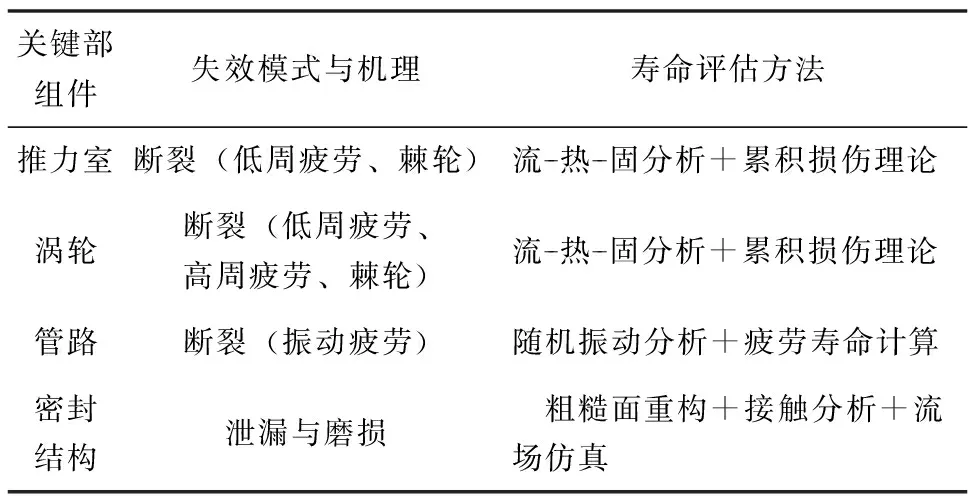

从上述可重复使用火箭发动机各组件的寿命研究中可以发现,各组件除了承受高温、高压、强振动的基础载荷外,还要经受重复使用带来的瞬态力、热循环加卸载,由此引起结构断裂、泄漏、磨损等多种失效模式。在开展发动机寿命评估中,整体的研究思路为:首先梳理容易失效的核心部组件,通过宏观和微观分析确定失效模式与机理,作为寿命评估的依据;之后开展工作过程仿真,根据失效机理建立对应的寿命评估模型,进行核心部组件寿命评估。

表1汇总了各关键部组件的失效机理与寿命评估方法。

表1 液体火箭发动机关键部组件失效机理与寿命评估方法

6 结论与展望

本文系统梳理了可重复使用背景下液体火箭发动机面临的寿命问题,综述了发动机关键部组件寿命评估方法的最新研究进展,分析了研究思路与其中的挑战,主要结论与展望如下:

1)面向未来航班化航天运输系统的发展目标,突破寿命评估技术是发展可重复使用液体火箭发动机的基础。但现今,发动机寿命评估仍面临着许多挑战,比如失效模式和失效机理多样、载荷复杂多变、涉及材料数据缺失、本构模型粗糙、寿命模型不完善等一系列问题;

2)在发动机关键部组件的寿命评估中应首先分析其失效模式,针对性地开展循环工作过程仿真分析,最后根据相应失效模式下的线性累积损伤理论、泄漏率评估模型等获得部组件寿命;

3)发动机寿命评估中使用了复杂的多场耦合分析技术,结合智能化技术是提高计算效率的重要方法,最终还需要通过试验验证技术分析寿命评估的准确性,上述3个方面是未来寿命研究方向与重点。后续还需要不断完善可重复使用发动机关键部组件的寿命评估方法,提升寿命计算结果的准确性,为可重复使用发动机技术的发展提供支撑。