燃气喷注条件对中心支板式固体冲压发动机燃烧性能影响研究

2023-08-16王国辉朱平平

曾 家,王国辉,黄 辉,范 健,朱平平

(1.中国运载火箭技术研究院,北京 100076;2. 北京宇航系统工程研究所,北京 100076)

0 引言

超燃冲压发动机作为一种吸气式高速推进装置,已成为各国研究的重点[1-2]。目前,超燃冲压发动机的研究主要采用液氢、煤油等液体燃料,发挥其推力调节方便、比冲性能高、燃烧稳定等优点[3],但液体燃料在贮存性、维护性、加速性、稳定燃烧、快速响应及技术复杂程度等方面固有的不足,也给液体冲压发动机的应用带来较多的限制[4]。相对而言,采用固体推进剂的吸气式动力具有高密度比冲、火焰稳定性好、加速能力强、贮存性能优、快速响应能力高等先天优势,因此受到学者们的广泛关注。

固体火箭超燃冲压发动机采用固体贫氧推进剂,在燃气发生器内进行一次燃烧,并将生成的贫氧燃气喷注到燃烧室内,与来流空气进行掺混和二次燃烧[5]。硼作为一种固体添加剂,具有极高的密度比冲和热值,能够有效提高推进剂性能,但同时它也存在掺混、燃烧困难的问题。在超燃冲压发动机的应用中,如何改善含硼固体燃气与空气的掺混,提高燃烧效率,在有限时间有限距离内释放出更多的燃烧焓已成为目前研究的重点[6]。针对该问题,吕仲[7]提出了两种不同的燃气喷注形式的固体冲压方案,并通过点火试验验证了发动机的性能;陶欢等[8]、马立坤等[9]发现在固体冲压燃烧室中加入凹腔结构,能够使气流在凹腔中减速并形成回流区,有效提高燃烧效率;李唯暄等[10]通过引入旋流进气和台阶结构,增强了燃气与来流空气的掺混,并提升了推进剂燃面退移速率;刘仔等[11]、李轩等[12]则针对侧壁喷注式的固体冲压燃烧室,开展了不同喷注条件影响效应的纯气相仿真分析;凌江等[1]进一步研究了燃气喷注角度对侧壁喷注式发动机内硼颗粒燃烧效率的影响,结果表明,燃气与颗粒燃烧效率随喷注方向与轴向夹角的增大而增大。

上述研究大多针对侧壁喷注式的固体冲压发动机开展,将一次燃气从壁面位置喷注进入燃烧室,能够通过调整喷注角度、采用凹腔结构等方式增强掺混,但也存在型面复杂、喷注总压损失大等问题,最关键的问题在于燃烧释热不均匀、壁面热流大,凹腔等结构会逐渐变形或烧蚀,火焰稳定能力下降,难以实现长时间的火焰稳定。针对这种方案存在的不足,本文提出了基于中心支板喷注的发动机构型方案,并开展了模拟马赫数6.0、高度25 km来流条件的地面直连试验和数值仿真研究,验证了方案的合理性和优势,并进一步开展了燃气喷注方式、分配比例等因素对燃烧室性能的影响规律研究。

1 试验系统

1.1 试验对象

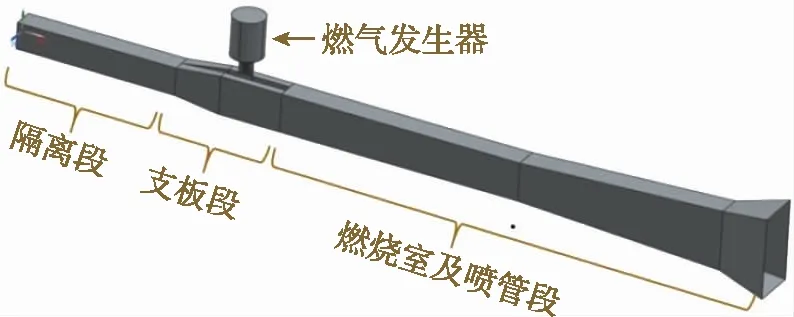

基于中心支板喷注的含硼固体冲压燃烧室构型示意见图1,其主要由隔离段、支板段、燃烧室、喷管段和燃气发生器组成,全长约3 m,燃烧室截面为方形,典型位置的截面尺寸采用冲压发动机一维设计理论求得。该构型的特点为在流道中心位置处设置了支板喷注,支板段结构示意见图2,支板内部是一个出口为拉瓦尔喷管构型的燃气通道,贫氧的一次燃气沿内部通道流动,以超声速状态从支板末端顺流喷注进入燃烧室,与经过隔离段和支板段后的来流空气在此处开始掺混燃烧,并在燃烧室下游形成热力壅塞。

图1 中心支板式冲压燃烧室Fig.1 Central strut ramjet combustion chamber

图2 支板段结构示意图Fig.2 Schematic diagram of strut section structure

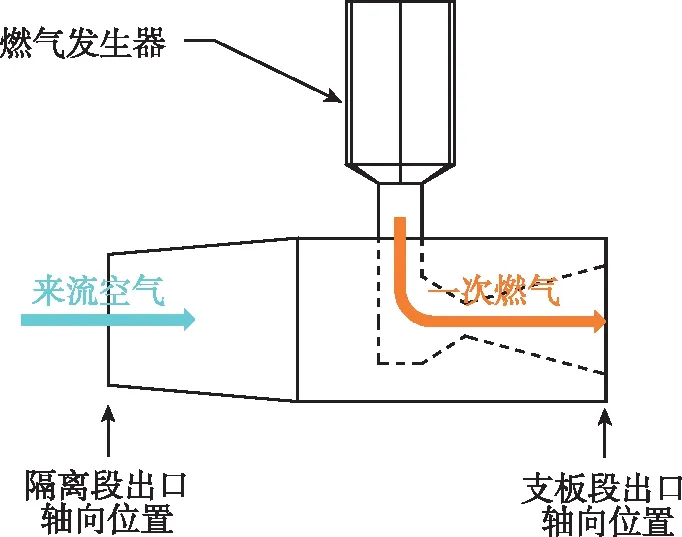

1.2 试验原理

地面直连试验系统由来流模拟系统(试验台)和试验发动机组成,试验发动机与试验台的射流喷管出口连接,由试验台提供模拟进气道出口的来流条件。来流模拟系统的原理见图3,通过酒精和氧气燃烧产生的高温燃气加热常温空气,并在混合器中补充一定流量的氧气,提供满足发动机流量、总温、总压和氧气含量要求的气流,并通过射流喷管,保证进入发动机的气体流动马赫数与进气道喉道相同,并且使气流参数在试验发动机的入口截面上分布均匀。

图3 来流模拟试验系统[13]Fig.3 Incoming flow simulation experimental system[13]

1.3 试验工况

本文采用直连试验系统,针对中心支板式固体冲压发动机,开展了马赫数6.0、高度25 km条件下的燃烧组织试验,工况见表1。采用基于VXI 总线技术的数据采集系统,沿着发动机流道布置了近百个壁面静压测点,获取沿程壁面压强,从而计算发动机性能。

表1 试验工况

2 数值仿真方法

数值仿真能够在试验的基础上进一步获得发动机燃烧室内部流场和燃烧的细节特征,支撑发动机的优化设计。本文基于商用软件FLUENT开展三维数值仿真研究,深入分析中心支板式固体冲压发动机的燃烧特性和性能影响因素。

2.1 仿真模型

本文采用三维雷诺平均的N-S方程求解湍流流场和组分燃烧,湍流模型采用k-ωSST模型。气相燃烧过程采用一步简化的化学反应机理和有限速率/涡耗散燃烧模型。颗粒相中,硼颗粒的点火模型基于King模型建立,燃烧模型选择基于Smith模型的intrinsic模型,假设反应阶次为1,燃烧速率受扩散过程和表面动力学速率共同控制。

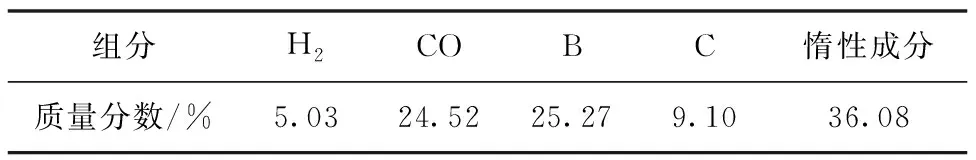

含硼贫氧推进剂一次燃烧产生的燃气中含有硼、碳等固体颗粒,成分复杂,仿真难度较大。针对该推进剂的原始配方进行热力计算,并选取主要的气相(g)、颗粒相(s)和惰性成分进行简化,得到的一次燃气组分见表2。

表2 一次燃气组分

2.2 仿真边界条件

2.2.1 来流空气的入口条件

来流入口条件由马赫数6.0、高度25 km工况下仿真得到的进气道出口结果赋予,并采用入口参数对流场进行初始化。

2.2.2 一次燃气的气相入口条件

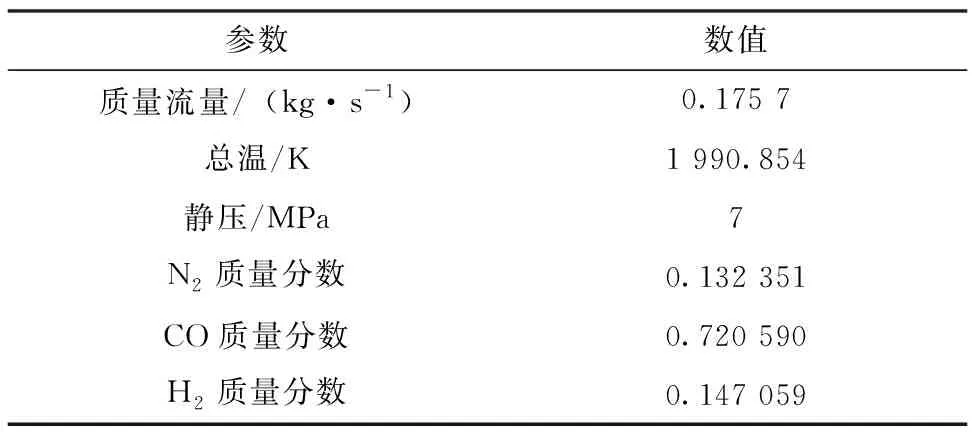

一次燃气的气相入口采用流量入口条件,具体如表3所示。

表3 一次燃气的气相入口条件

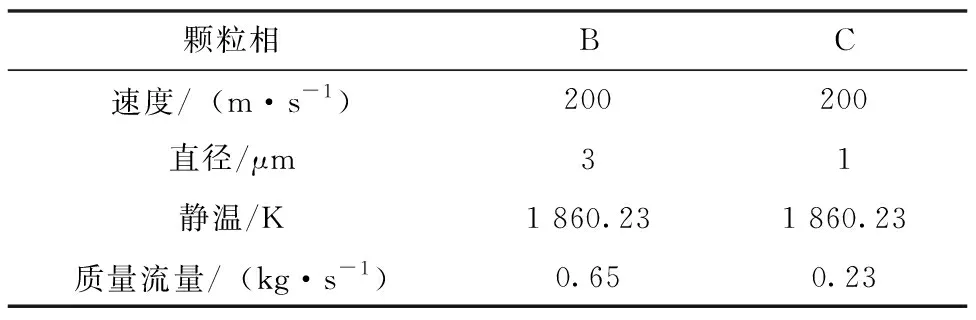

2.2.3 一次燃气的颗粒相入口条件

一次燃气中硼颗粒和碳颗粒的粒径分别设置为3 μm和1 μm。由于试验燃烧室内湍流脉动较强,因此采用随机轨道模型模拟颗粒的脉动作用。一次燃气的颗粒相入口位置与气相入口位置一致,具体如表4所示。

表4 一次燃气的颗粒相入口条件

2.2.4 其他

燃烧室出口和壁面分别采用压力出口边界条件和绝热壁面边界条件。

2.3 网格划分与无关性验证

对试验发动机构型划分结构化网格。将燃气发生器及中心支板喷注结构简化为一个拉瓦尔喷管结构(见图4和图5),入口参数由燃气发生器的试验实测结果提供,来流空气和一次燃气的流动同向,均为从左往右。计算网格在一次火箭轴线区域以及近壁面处进行网格加密。在仿真过程中,根据壁面条件使用FLUENT软件中网格自适应功能对壁面处网格进一步加密。

图4 支板段处网格Fig.4 Partial grids of strut section structure

图5 燃气发生器喷管处网格Fig.5 Partial grids of the nozzle of gas generator

设计了网格数量分别为158万、270万和495万的结构化网格,开展无关性分析,结果如图6所示。3种尺度的网格仿真结果基本一致,而270万网格与495万网格的结果差距小于0.3%,因此认为270万的网格数量在本文的冲压发动机仿真中可满足精度要求,后续仿真工作均基于该尺度开展。

图6 网格无关性验证Fig.6 Grids independency verification

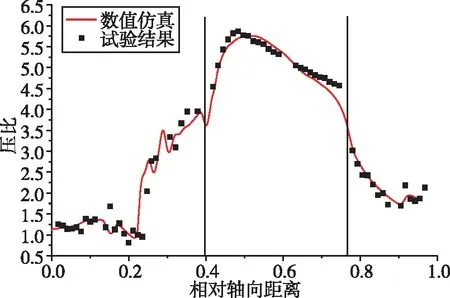

2.4 仿真方法校验

采用上述模型和边界条件对试验工况进行了仿真,图7和图8分别展示了在两个试验工况下,数值仿真和试验数据的燃烧室壁面压力分布对比,其中横坐标为相对轴向距离,纵坐标为发动机热态与冷态之间的压力比,图中相对轴向距离等于0处代表中心支板燃气出口位置,相对轴向距离等于1处代表燃烧室出口位置。图中两条黑色实线分别代表一次燃气喷注轴向位置和燃烧室热力壅塞轴向位置(下文同)。可以看出数值仿真与地面直连试验获得的壁面压力分布在两个工况下均有较好的一致性,仿真对试验压力预示的误差小于4%,并准确复现了试验发动机中的压力前传现象及下游热力壅塞现象。同时仿真得到的两个工况下的最大压力点、隔离段压升起始点(压力前传)、燃烧室压力骤降点(热力壅塞)等关键位置的轴向位置误差小于3%。以上可说明本文采用的数值仿真方法精度较高,方法可靠。

图7 当量比0.9工况的数值仿真与试验数据对比Fig.7 Comparison of experiment and simulationresults at equivalent-ratio 0.9

图8 当量比2.4工况的数值仿真与试验数据对比Fig.8 Comparison of experiment and simulation results at equivalent-ratio 2.4

3 结果与分析

3.1 试验结果分析

针对中心支板式固体冲压发动机,在地面直连试验系统开展了马赫数6.0、高度25 km条件下的燃烧试验。燃气发生器的作用是为冲压发动机提供贫氧的一次燃气,图9为燃气发生器的室压随时间的变化曲线,压力曲线较平稳,在出现点火峰值后呈缓慢上升的趋势,这是燃烧过程中推进剂燃面增大导致的。

图9 燃气发生器室压时域曲线Fig.9 Pressure-time curve of gas generator

图10和图11分别展示了当量比为0.9和2.4试验的冷态/热态壁面压力分布,采用隔离段的入口压力对壁面压力进行了无量纲化处理,试验时的点火相对时间t=3.5 s,图中t=3.0 s和t=8.0 s 两个时刻点的曲线分别代表了点火前和熄火后燃烧室内冷态压力分布,其余为燃烧过程中各时刻点的压力分布。由结果可知,成功点火后,一次燃气经中心支板内部通道顺流喷入燃烧室,该轴向位置处压力开始迅速升高。发动机前部流道产生了很强的反压激波串;下游一定距离处压力发生骤降,说明燃烧室在此处形成了热力壅塞。相比之下,高当量比工况的反压激波串强度更高,长度更大,符合预期规律。当量比为0.9工况下,t=6.8 s时燃烧压比最高,为3.70;当量比为2.4工况下,t=6.0 s时燃烧压比最高,为4.75。两种工况下,燃烧室沿程压力饱满、无振荡,燃烧持续时间内工况稳定,表明燃烧室内燃烧组织效果较好。

图10 当量比0.9工况的无量纲壁面压力分布Fig.10 Dimensionless wall pressure distribution at equivalent-ratio 0.9

图11 当量比2.4工况的无量纲壁面压力分布Fig.11 Dimensionless wall pressure distribution at equivalent-ratio 2.4

地面试验结果验证了本文中心支板式冲压燃烧室燃烧组织方式有效性。图12展示了试验的尾焰照片。发动机出口尾焰强劲有力,尾焰橙黄色、黑色烟尘很少,燃烧充分。

(a)当量比0.9

发动机推力通过燃烧室推力加喷管推力再减去进气道阻力进行计算。燃烧室推力基于试验结果的燃烧室沿程壁面压力积分求得;喷管推力根据给定的喷管扩张比,按等熵膨胀求解;进气道阻力通过来流系统的冲量差求得。计算得到的发动机性能如表5所示。可以看到,在当量比0.9时发动机的比冲约为740 s,获得了推力增益;而在当量比2.4的富燃工况下,发动机稳定燃烧并获得了更大的推力性能。综上可知,本文提出的发动机方案可行、性能可靠。

表5 试验冲压发动机性能

3.2 燃气的喷注方式对发动机性能影响仿真分析

针对固体超燃发动机存在的含硼一次燃气驻留时间短、掺混效率低的问题,本文进一步设计了中心支板结合壁面喷注的燃烧室构型,并基于上述数值仿真方法,开展了燃气喷注条件影响规律的仿真对比研究。该方案的构型几何尺寸与中心支板式燃烧室完全一致,在支板出口的下游设置对称的壁面喷注入口,垂直对向喷注进入燃烧室。针对两个位于不同轴向位置且对称的壁面喷注(侧壁喷注1和侧壁喷注2)和中心支板喷注,进行了当量比0.9工况的仿真对比分析。

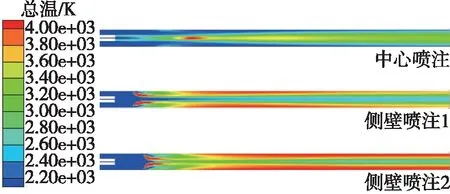

图13为燃烧室各轴向截面的总温分布对比。3种喷注方式的燃烧室内总温的分布趋势一致,总温从喷注位置处开始上升,并在下游处由于燃烧室扩张比增大而略微降低。相比之下,中心支板式燃烧室的总温上升速度明显小于壁面垂直比喷注,且中心支板式燃烧室在相对轴向位置0.42处达到了最大总温,侧壁喷注式燃烧室则在相对轴向位置0.25处达到了最大总温。这是由于在垂直喷注方式中,高速来流在横向的燃气喷注作用下产生弓形激波,使得燃气与来流空气的掺混更强,燃烧反应更迅速。最终侧壁喷注式燃烧室在出口位置获得总温比中心支板式燃烧室高约150 K。结合燃烧效率分布曲线可知,壁面喷注式燃烧室的效果更优,燃烧效率高且所需的燃烧距离更短。同时,对比两个不同喷注位置的结果,发现总体趋势一致,但喷注位置靠后时总温更高,这可能是侧壁喷注导致逆压梯度,喷注靠后时形成的回流区能够得到相对更充分的发展。

图13 两种燃烧室沿轴向距离各截面平均总温对比Fig.13 Comparison of average total temperature in each section along the axial distance of two combustion chambers

图14展示了燃烧室内中心截面总温云图,图15展示了燃烧室内中心截面的O2质量分数分布云图。可以看到两种喷注方式有着完全不同的释热分布特征。中心喷注式燃烧室内高温区域集中在中心区域,支板尾迹区的总温明显高于两侧,在支板尾迹区域O2含量较小,同时两侧残存的O2较多,O2质量分数分布与温度分布形成互补特征,燃烧释热区域主要集中在流道中心。侧壁喷注式燃烧室特征正好相反,高温区域集中在两侧壁面,燃烧室中心区域总温较低,这说明燃烧释热主要集中在壁面位置,这种燃烧释热特征可能会带来较严酷的壁面热流环境,增大固体冲压发动机热防护的难度。

图14 燃烧室中心截面总温云图Fig.14 Total temperature contours in the central section of combustion chamber

图15 燃烧室中心截面O2质量分数云图Fig.15 Mass fraction of O2 contours in the central section of combustion chamber

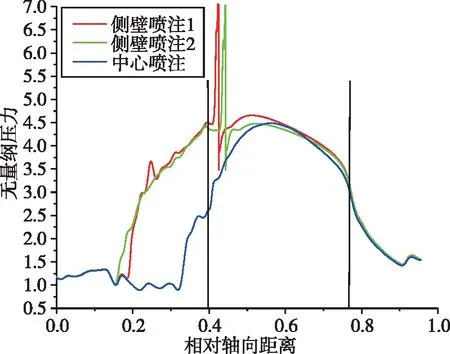

图16展示了数值仿真得到的不同喷注方式的壁面无量纲压力分布对比,图17展示了不同燃烧室的中心截面静压云图。可以看到燃烧室在前部均形成反压激波串,并在流道后方形成热力壅塞。相比于中心支板方案,侧壁喷注方案由于在壁面处引入高压的一次燃气,此处压力有个明显的阶跃升高。观察到侧壁喷注方案的反压激波串的长度和强度远大于中心支板喷注方案,这是由于固体贫氧一次燃气喷注与液体燃料喷注不同,大流量高压气体的注入会在流道截面积较小的燃烧室中带来极大的总压损失,形成了类似高背压的隔离段出口条件,气流在此发生壅塞,导致了强度很高的反压激波串。这种现象降低了冲压发动机的抗反压能力,导致冲压发动机隔离段设计裕度变小。

图16 壁面无量纲压力分布对比Fig.16 Comparison of dimensionless wall pressure distribution

图17 燃烧室中心截面静压云图Fig.17 Static pressure contours in the central section of combustion chamber

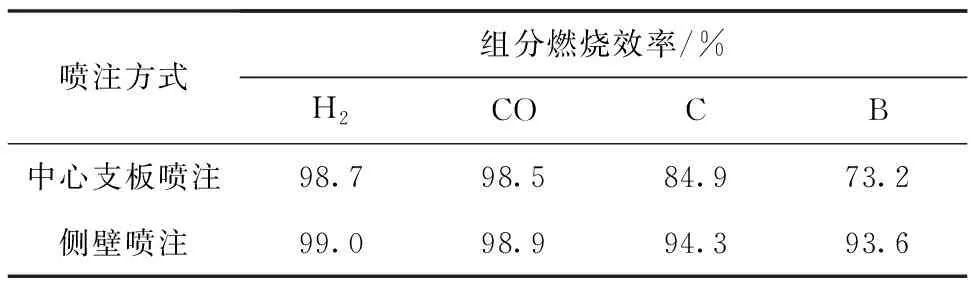

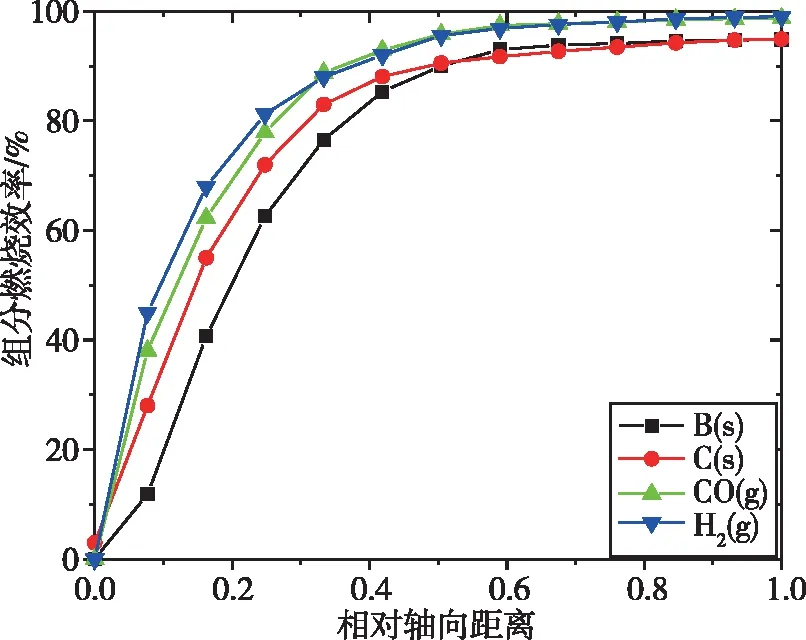

图18和图19分别展示了仿真得到的中心支板式和侧壁喷注式燃烧室内不同轴向位置处气态燃料和固态燃料的燃烧效率,两种喷注方式的最终燃烧效率见表6。

表6 两种喷注方式燃烧效率对比

图18 中心支板式燃烧室内不同轴向位置燃烧效率Fig.18 Combustion efficiency in each section along the axial distance of centralstrutcombustion chamber

图19 侧壁喷注燃烧室内不同轴向位置燃烧效率Fig.19 Combustion efficiency in each section along the axial distance of wall injection combustion chamber

可以看到,两个燃烧室的气相燃料都接近完全反应,但侧壁喷注式燃烧室的颗粒相燃烧效率更高。这是由于固体颗粒的惯性较大,中心顺流喷注时颗粒的驻留时间更短,在有限距离内的燃烧释热受掺混效果的影响更大、难度更高,这与前面得出的结论一致。从图中趋势还可以看出,在相对轴向位置为0.25时,气相组分燃烧效率超过了90%,而硼颗粒此时燃烧效率为19%。这说明气相反应主要集中在燃烧室头部位置,而硼颗粒的燃烧较为滞后,在相对轴向距离为0.4时才开始快速反应,需要相对更长的掺混和燃烧距离。相比之下,碳颗粒的反应起始位置比硼颗粒更靠前,燃烧效率更高。

3.3 支板/壁面喷注比例对发动机性能影响仿真分析

结合3.2节分析可知,侧壁喷注可以有效提高掺混效率,缩短燃烧所需距离,但是也存在诸多缺点,如大流量的侧壁高压燃气注入会显著提高隔离段的出口背压,带来较大的总压损失和更严苛的进气要求,以及壁面燃烧的方式会导致壁面热流密度提高,极大增加了热防护难度。为了实现冲压燃烧室的高效低阻燃烧和释热方式优化,综合利用两种喷注方式的优点,本节提出一种新型的燃烧组织方式——支板/壁面组合喷注。以中心支板喷注为主要燃烧组织方式,同时利用侧壁面燃气的注入,形成类似于气动斜坡的效果,使流场在此处形成更强的减速和剪切掺混,提高燃烧效率。本节对不同喷注比例对发动机性能的影响进行了仿真对比分析,仿真的总当量比为0.9,中心喷注和侧壁喷注的流量比例分别为9∶1、8∶2、7∶3、6∶4、5∶5。

图20为不同喷注比例下燃烧室各轴向截面总温分布曲线。可以看到,支板/壁面组合喷注燃烧室内的总温高于纯支板喷注和纯侧壁喷注,且随着侧壁喷注流量占比的上升,总温沿轴向上升的速度增大,燃烧室内达到最高总温所需的轴向距离越短;燃烧室出口总温随着侧壁喷注流量占比的增大呈先升后降的趋势,在喷注比例为7∶3时达到最大。出口总温的升高一方面是因为引入的侧壁垂直气流能够在近壁面形成低速区,增强燃气与来流的剪切掺混,另一方面是因为组合喷注方式能够有效提升燃烧室内的容积利用率,提高燃烧效率。同时发现,在喷注比例为9∶1时,总温上升趋势与纯中心支板喷注相比提升并不明显,支板/壁面组合喷注在相对轴向位置0.5处达到最大总温,燃烧释热所需距离仍较长,而此时出口总温也有明显增长,这说明当喷注比例为9∶1时,侧壁燃气的引入对中心燃气与来流剪切掺混的影响不明显,但这部分一次燃气能够与来流反应,消耗近壁面处的氧气,因此出口总温和燃烧效率仍有较大的增长。

图20 不同喷注比例时沿轴向距离各截面平均总温对比Fig.20 Comparison of average total temperature in each section along the axial distance under different gas injection ratios

图21和图22分别展示了不同喷注比例时燃烧室内中心截面总温云图O2质量分数分布云图。采用支板/侧壁组合喷注模式后,燃烧室内总温分布更均匀,且在较低侧壁喷注占比时,燃烧室壁面处的热环境得到明显改善。

图21 不同喷注比例时燃烧室中心截面总温云图Fig.21 Total temperature contours in the central section of combustion chamber under different gas injection ratios

图22 不同喷注比例时燃烧室中心截面O2质量分数云图Fig.22 Mass fraction of O2 contours in the central section of combustion chamber under different gas injection ratios

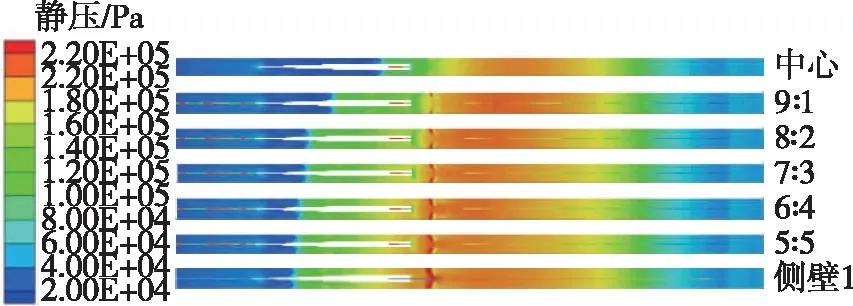

图23展示了数值仿真得到的两种喷注方式的燃烧室中心截面静压云图。组合喷注方案中,隔离段激波串长度随着中心支板喷注流量占比的增大而缩短,但均显著大于纯中心支板喷注。

图23 不同喷注比例时燃烧室中心截面静压云图Fig.23 Static pressure contours in the central section of combustion chamber under different gas injection ratios

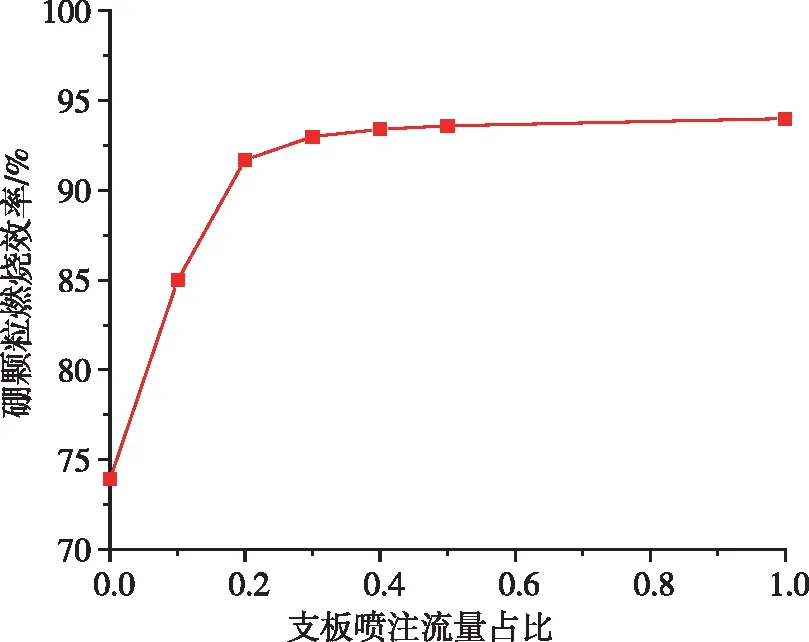

图24展示了不同喷注比例时硼颗粒的燃烧效率对比,图中横坐标表示支板喷注流量占总喷注流量的比例。结论显示当采用组合喷注时,硼颗粒的燃烧效率能够得到较大提升。结合图20可知,组合喷注模式下燃烧室燃烧效率和性能的提升与侧壁喷注流量占比的增大并不完全成正比,当侧壁喷注流量占比超过0.2后,其喷注占比的增大对燃烧效率和性能的提升并不明显,反而会大幅增大总压损失。因此,在支板/壁面组合喷注的固体冲压发动机中,存在一个合适的燃气喷注流量分配比例,在增大固体颗粒的穿透深度和掺混能力、提高燃烧室的燃烧效率的同时,尽可能减少侧壁喷注带来的性能损失。

图24 不同喷注比例时硼颗粒的燃烧效率对比Fig.24 Comparison of combustion efficiency of boron particles under different gas injection ratios

4 结论

本文提出了一种基于中心支板喷注的含硼固体冲压发动机方案,并在超燃直连式试验台上模拟马赫数6.0、高度25 km的飞行条件,对模型发动机进行了热试试验,验证了该发动机方案的性能,然后采用三维数值仿真对发动机的超声速流动和两相湍流燃烧特性进行了数值研究。得到如下结论:

1)在直连试验中实现了含硼贫氧固体推进剂的高效稳定燃烧,实测燃烧室沿程压力饱满、无振荡,燃烧压比最高达到4.75。

2)采用SSTk-ω湍流模型、有效速率/涡耗散燃烧模型以及KING硼粒子点火模型,对试验工况进行了数值仿真分析。仿真获得的压强数值误差小于4%,关键位置误差小于3%。

3)相比于中心支板喷注方案,侧壁喷注方案能够增强掺混,提高燃烧效率,缩短燃烧所需距离,但是也存在总压损失大、反压激波串长度大、进气要求严苛等问题。

4)在中心支板式固体冲压发动机中,通过在燃烧室侧壁面引入较小流量的一次燃气,可以增大固体颗粒的穿透深度和掺混能力,提高燃烧室的燃烧效率和性能。

综上所述,本文提出的中心支板式含硼固体冲压发动机方案的燃烧效率高,稳焰能力强,数值仿真方法可靠,并进一步仿真验证了支板/壁面组合喷注模式的优势,可为两相燃烧研究和发动机设计优化研究提供支撑。