固体有机肥破碎条施机设计与试验

2023-08-15陈桂斌王庆杰李洪文卢彩云张馨悦

陈桂斌 ,王庆杰 ,李洪文 ,何 进 ,卢彩云 ,张馨悦

(1. 中国农业大学工学院,100083;2. 农业农村部保护性耕作农业装备重点实验室,北京 100083)

0 引 言

东北黑土区是重要的商品粮生产基地,然而长期无节制的开发利用使黑土层不断变薄、变瘦和变硬[1-3]。应用保护性耕作技术并增施有机肥是黑土地保护的重要技术手段。施用有机肥能够培肥地力、提高农作物品质、改善化肥污染[4-5],但在有机肥施用过程中存在肥料易结块、撒施利用率低、施肥环节复杂等问题,制约了有机肥的应用。

有机肥为含湿物料,易结块,传统链排式运肥装置对于肥群的扰动效果差,在作业过程中易产生肥料架空等问题。同时,肥料结块影响肥效释放。现有施肥装置多为利用高速旋转部件(离心圆盘、螺旋桨叶,锤片)将肥块击碎并抛撒至地表,但肥块破碎效果不佳,致使撒施不均,肥料利用率低。撒施肥料后需配合翻耕或旋耕将肥料与土壤充分混合,作业成本高。国内外相关学者对有机肥施肥方式进行了相关研究,在固体有机肥破碎施用方面,陈桂斌等[6]针对结块有机肥肥效释放困难、不利于机械化作业的问题,提出差速对辊碎肥的方法;张涵等[7]针对有机肥易潮解、结块的物理特性,设计了双螺旋结构,力求在输肥的过程中搅拌碎肥;郝延杰等[8]开发了一款精准有机肥施肥机,实现大块肥料的二次破碎后撒施,利用液压泵站和拖拉机后输出传动结合的方式为施肥机提供动力;LANDRY 等[9]利用离散元法对立式撒肥螺旋的肥料撒布情况和流动特性进行了研究;BABII 等[10]对固体撒肥机的机架结构和外部载荷情况进行模拟,建立机架设计的数学模型;COETZEE 等[11-12]对撒施离心圆盘的肥料颗粒运动状态,肥料分布情况及分配器的位置开展研究。在有机肥开沟条施方面,刘大为等[13]设计了一种双旋耕刀辊并对其结构参数和作业功耗影响因素进行分析;王少伟等[14]针对山地果园的开沟需求设计并优化了倾斜螺旋式开沟部件,并对刀片结构进行优化;张宏建等[15]针对果园开沟施肥效率低,施肥一致性差的问题设计了一种开沟深度可自动调节的双行开沟施肥机。在提升有机肥施肥机械化水平方面,HU等[16-17]为提高丘陵山地的固体有机肥施肥质量,设计了一种适应于丘陵山区的倾斜刮板式有机肥施肥机;李娟等[18]为解决含杂率高,施肥不均匀,肥料利用率低的问题,研发了一种集开沟、施肥与覆土功能于一体的自动化施肥机。在有机肥仿真模型建立方面,付静等[19]为探明有机肥含水率对于排肥性能的影响,对不同含水率的有机肥物理参数进行测定,并利用离散元分析软件进行参数标定;YUAN 等[20-25]针对散体有机肥颗粒仿真模型欠缺问题,提出通过仿真试验建立模型并结合物理试验的寻优方法,选用JKR 接触模型并进行参数标定。

上述研究为固体有机肥施肥机械化发展提供了相应的技术与装备支撑,但并未较好地解决固体有机肥条施肥过程中肥块过大、破碎率低、肥料二次结块影响排肥质量等问题。为此,本文依据条带耕作模式提出了螺旋桨叶与差速对辊组合的有机肥破碎条施方案,并对关键部件开沟施肥铲和镇压轮的工作过程进行理论分析,建立固体有机肥离散元模型,明确螺旋桨叶参数对肥块运动的影响,指导条施机肥箱和螺旋桨叶的设计优化。最后对固体有机肥破碎条施机的性能进行田间试验,验证其作业性能并得到最佳工作参数。

1 固体有机肥破碎条施机结构及作业原理

1.1 作业模式

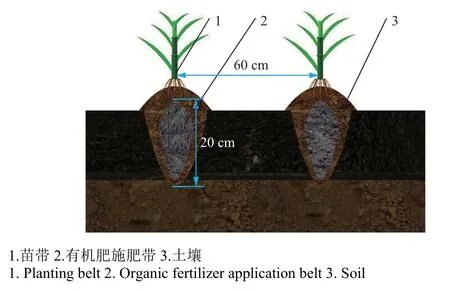

为提升地力增加土壤有机质,减少化肥施用,本文提出在有机肥施肥条带上种植玉米的条带耕作模式,如图1 所示,为适应东北地区春玉米种植模式,所设计的条施机作业幅宽为60 cm,作业行数为2 行,作业过程中在施肥条带内完成肥块破碎和条施,施肥带设计宽度为25 cm,施肥深度为20 cm,可在秋季玉米收获后或春季玉米播种前进行条施作业。考虑到地表秸秆覆盖,施肥过程可在清秸作业后进行,也可在条施机上加装秸秆清理装置同步进行清茬作业与施肥作业。

图1 玉米条带耕作模式Fig.1 Maize strip farming mode

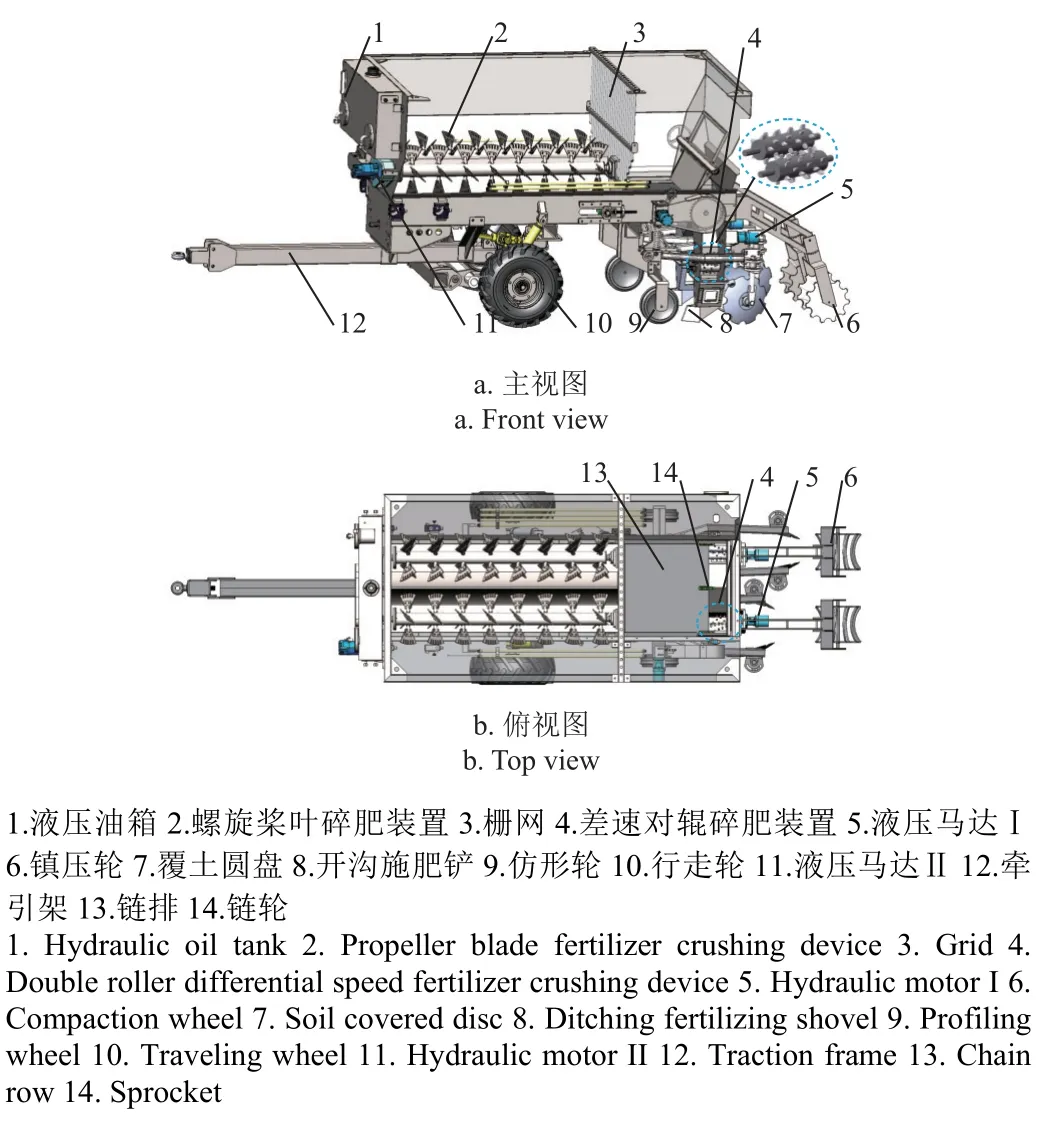

1.2 整体结构

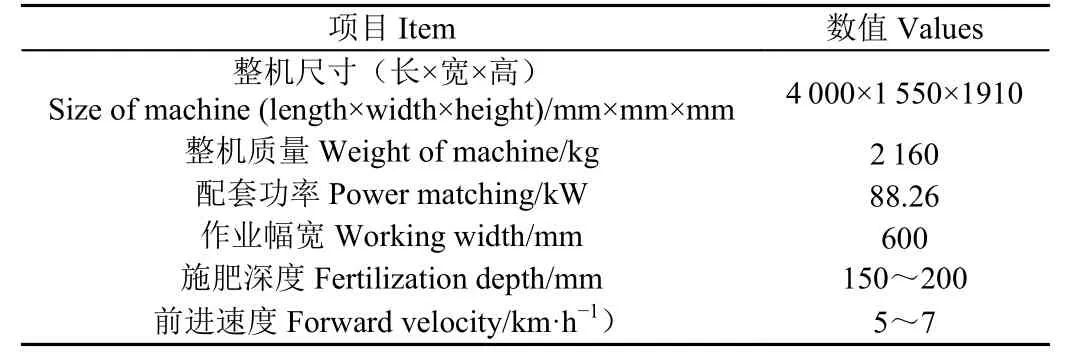

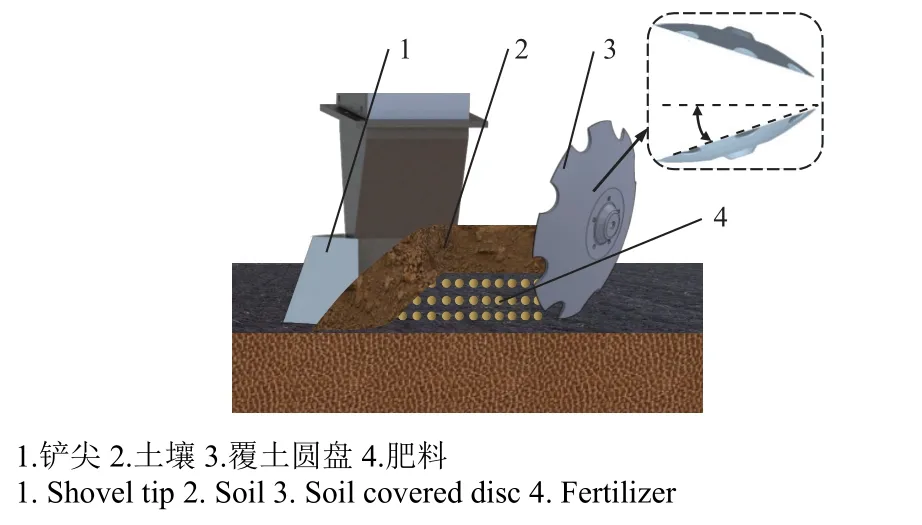

固体有机肥破碎条施机主要针对有机肥易结块、条施排肥困难等问题进行设计。该装置的安装位置和主要结构如图2 所示,主要由螺旋桨叶碎肥装置、对辊碎肥装置、开沟施肥铲、覆土圆盘、镇压轮等组成,整机技术参数如表1 所示。

表1 整机参数Table 1 Machine parameters

图2 固体有机肥破碎条施机结构示意图Fig.2 Structure diagram of solid organic fertilizer crushing and striping machine

1.3 工作原理

固体有机肥破碎条施机为拖拉机牵引作业,并由拖拉机后输出带动双联泵为液压系统提供动力。传动装置的液压马达将动力传递至螺旋桨叶碎肥装置处带动桨叶绕中心轴线做旋转运动,驱使肥块完成初步切割破碎并将肥块沿螺旋的轴向向栏网处输送,栏网对肥块粒径进行筛分,粒径小于30 mm 的肥块离开肥箱进入到运肥链排上,运肥链排做回转运动将初步破碎的肥块运送到对辊碎肥装置施肥腔内,通过对辊碎肥装置辊齿的差速转动实现肥块的二次破碎。开沟施肥铲铲尖破土开沟并延迟回土,保证肥料能够落入沟中,凹面覆土圆盘在压簧仿形机构作用下对地面仿形并强制回土,对有机肥料层进行覆土。其中,覆土角度可根据开沟施肥铲的开沟深度和土壤环境进行调节,镇压装置的镇压轮被动旋转对施肥条带内的有机肥层和覆土层进行压实。

2 关键部件设计

固体有机肥破碎条施机的关键部件主要有传动与行走装置,螺旋桨叶碎肥装置,差速对辊碎肥装置,开沟施肥装置和镇压装置。其中,固体有机肥的破碎和输送为机具的核心功能,开沟和镇压为有机肥条施提供保障。

2.1 传动与行走装置

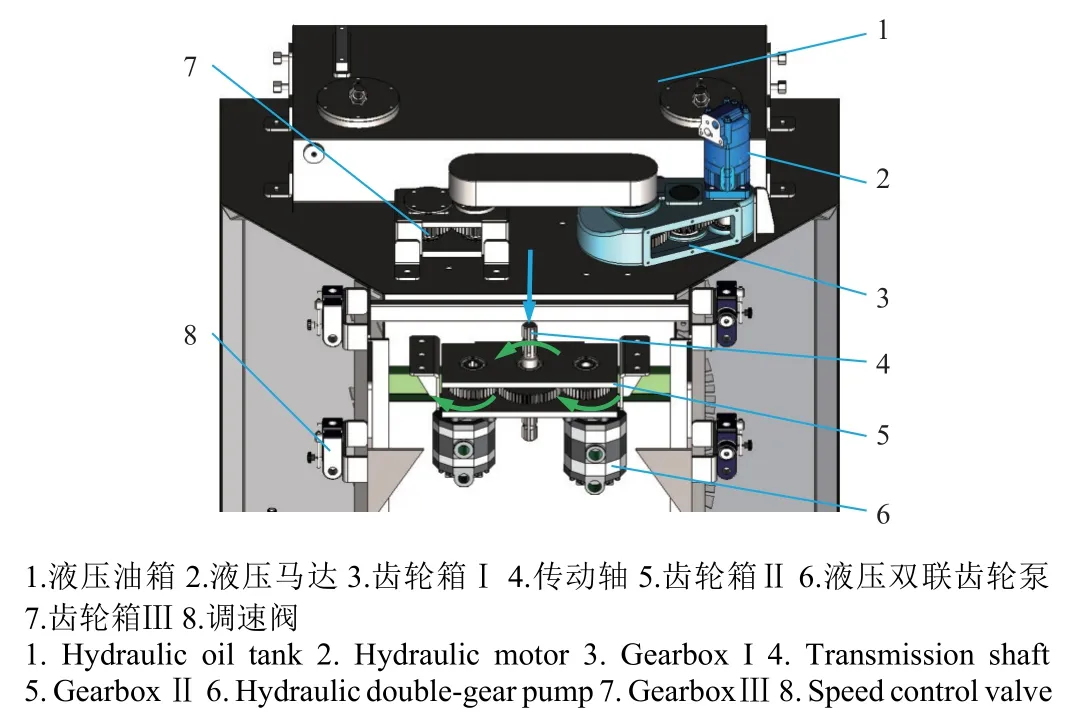

传动与行走装置对条施机的作业性能和运输过程有重要影响。固体有机肥破碎条施机主要由液压驱动,拖拉机后输出轴带动万向节轴连接条施机的齿轮箱Ⅱ按1∶1.395 增速,将动力传递给两侧的液压双联齿轮泵上,带动齿轮泵高速转动,为液压泵站提供32 MPa 油压,液压马达等执行元件通过液压油管连接到两侧的调速阀上,液压马达转速可通过调速阀进行调节,最大输出扭矩为770 N·m,齿轮箱Ⅰ按1.71∶1 减速,增加螺旋桨叶的作业扭矩,齿轮箱Ⅲ完成动力换向。螺旋桨叶碎肥装置、差速对辊碎肥装置和运肥链排均通过液压马达驱动,其中螺旋桨叶碎肥装置配置减速增扭齿轮箱Ⅰ为螺旋桨叶轴提供动力(图3)。

图3 传动装置结构示意图Fig.3 Structure diagram of main transmission device

行走装置主要由行走轮和液压升降油缸组成,在运输过程中油缸提升使条施机的开沟施肥铲、仿形轮、镇压轮等离开地面,行走轮接触地面,通过拖拉机牵引完成道路运输;在作业过程中油缸降落,开沟施肥铲、仿形轮、镇压轮等接触地面,通过拖拉机牵引实现固体有机肥的破碎条施作业。

2.2 螺旋桨叶碎肥装置

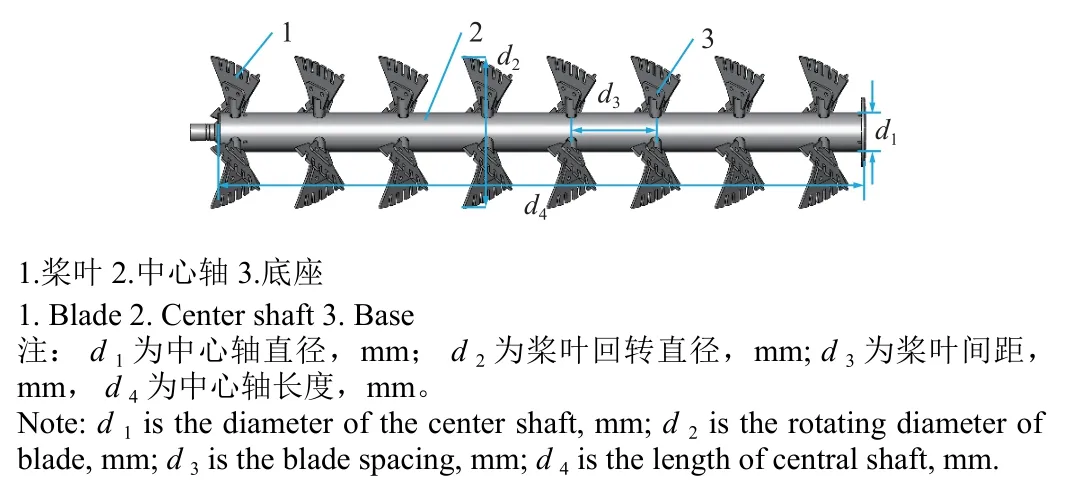

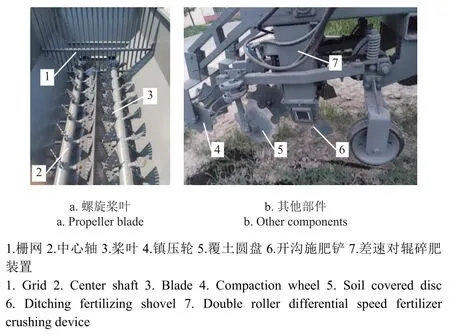

螺旋桨叶碎肥装置主要针对运肥过程中肥料破碎和输送进行设计,主要由肥箱、栅网、桨叶、液压马达、传动装置组成,如图4 所示。其中,液压马达为左、右螺旋桨叶提供动力,实现两螺旋桨叶同步旋转运肥碎肥,螺旋桨叶相较于传统链板式运肥装置可提升对肥群的扰动,避免肥料架空。

图4 螺旋桨叶碎肥装置Fig.4 Propeller blade fertilizer crushing device

桨叶作为肥箱的关键部件对肥块破碎和输送至关重要,通过前期研究确定桨叶对称布置。对称布置形式相较于螺旋线和螺旋与桨叶的组合布置形式具有肥料扰动大、肥块破碎效果优、肥箱内肥料滞留少等优势。对称布置的螺旋桨叶运肥装置主要由桨叶、中心轴管和底座组成,4 个桨叶为一组焊接在中心轴管上,共8 组。肥块在桨叶的作用下进行切割破碎,沿着螺旋方向轴向输送。其中轴管长度d4为1 695 mm,桨叶回转直径d2为410 mm,桨叶间距d3为227 mm。经过前期预试验,螺旋桨叶碎肥装置的回转速度为0~90 r/min。

2.2.1 运肥过程分析

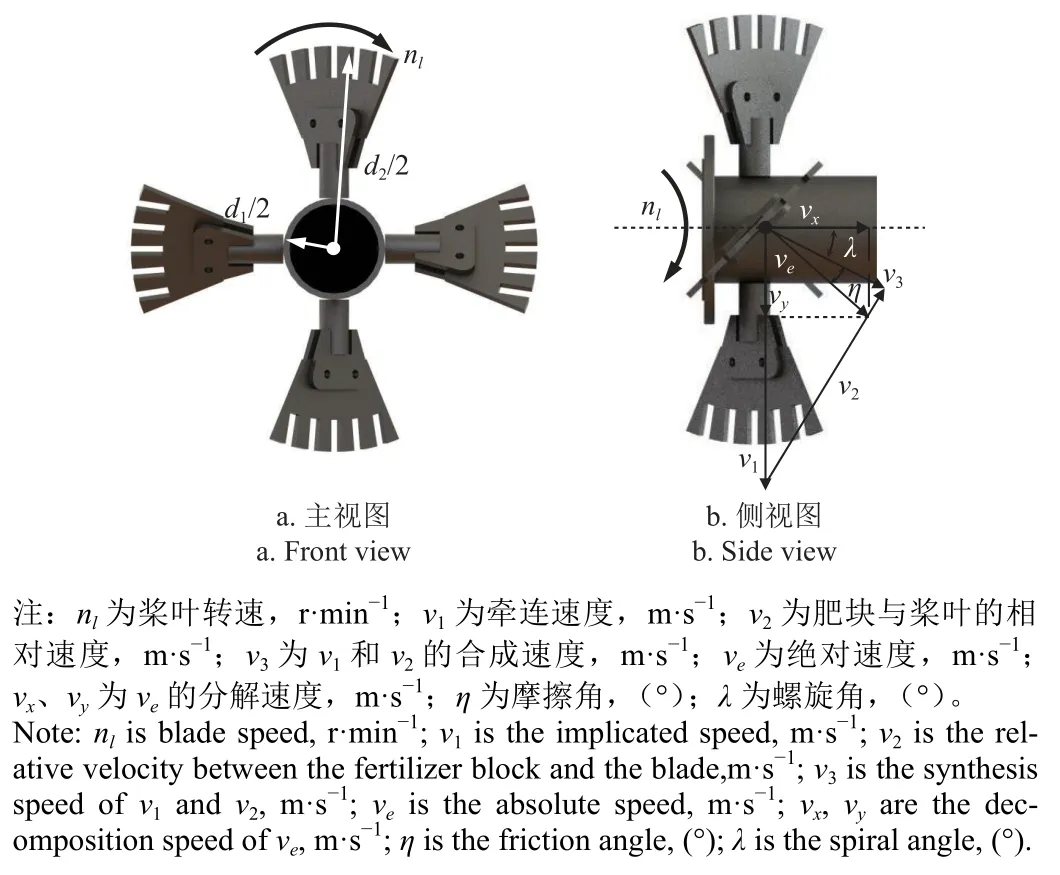

桨叶转速和结构参数对肥料输送速度有直接影响。肥料轴向输送速度和圆周速度均随桨叶转速增加而增大,而当桨叶转速超过一定范围时,肥料自重不能克服离心力而产生周向跳跃,造成肥料飞扬,不利于肥料的输送。为明确桨叶结构参数对运肥过程的影响,对桨叶运肥过程进行运动学分析,如图5 所示。

图5 桨叶运肥速度分析Fig.5 Speed analysis of fertilizer transport of blade

肥块运动速度主要为牵连速度v1和相对速度v2矢量合成的速度v3,受肥块与桨叶间摩擦力的影响,合成速度偏转一定的摩擦角η,实际为ve,将绝对速度ve分解为vx、vy,根据图5 有如下关系:

式中S为螺距,mm。

可得:

由式(2)可知,当1-tanηtanλ≤0 时,对vx进行求导,并令dvx/dη=0,则肥块的最大轴向运动速度所对应的螺旋角λmax=π/4-λ/2。当螺距S不变时,桨叶半径d2/2 增大,螺旋角λ减小。此时,肥料的输送量增大,但肥料的轴向运动速度vx减小;S与η成正比,当S、η增大时vx也相应增大[26-27]。设计螺旋角λ为42°[28],当桨叶碎肥装置的作业速度为60~90 r/min 时[28],摩擦角η为18°[29],肥料输送的最大轴向运动速度为0.587 m/s,最大周向运动速度为0.294 m/s,周向速度远大于轴向速度,满足设计要求。

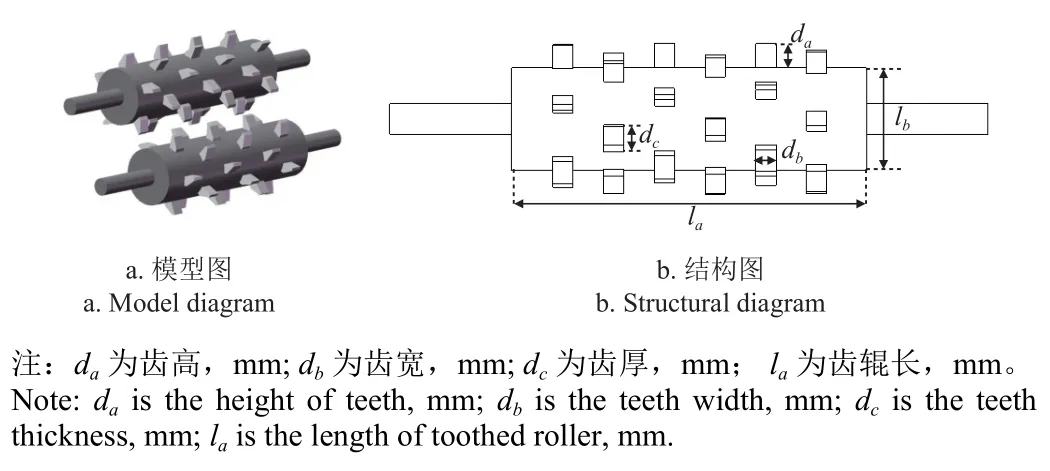

2.3 差速对辊碎肥装置

如图6 所示,前期对差速对辊碎肥装置的施肥辊进行了结构设计,齿辊长度la为175 mm,齿辊直径lb为50 mm,辊齿高度da、齿宽db、齿厚dc分别为12、8.4和9.6 mm,辊齿的排布方式为螺旋线排列[6]。两施肥辊转速对肥块破碎率影响显著(P<0.000 1),当上施肥辊转速为238 r/min,下施肥辊转速为374 r/min,两施肥辊的中心高度差为71 mm 时,肥块的破碎率最高[6]。

图6 差速对辊碎肥装置Fig.6 Differential speed double roller fertilizer crushing device

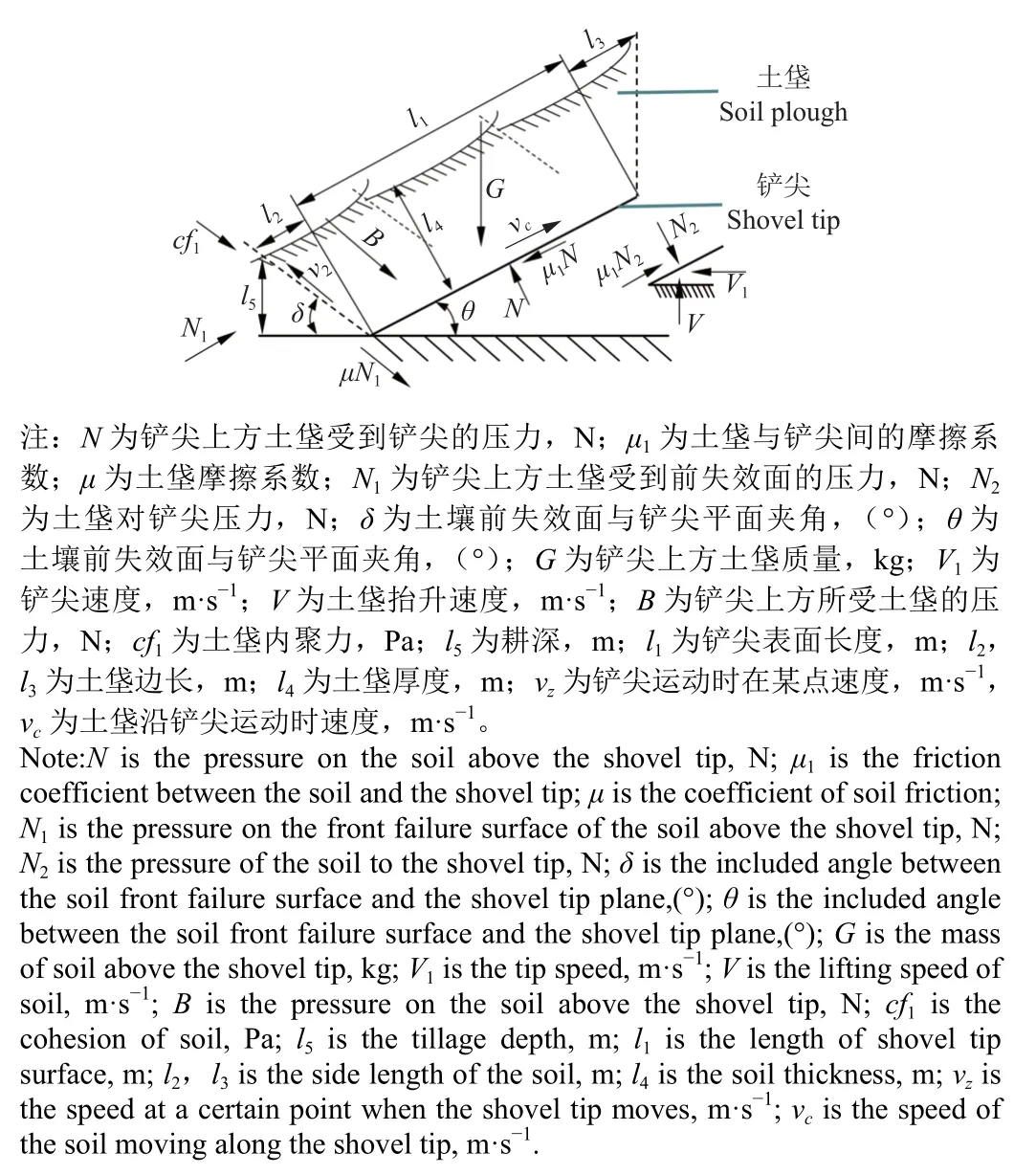

2.4 开沟施肥装置

开沟施肥铲是有机肥条施装置的关键部件之一,其开沟效果直接影响条施质量。开沟施肥过程如图7 所示,铲尖回土板实现延迟回土,待肥料落入所开沟中,凹面覆土圆盘完成覆土。为增加铲尖的开沟宽度并防止开沟过程中回土过快,在铲尖处设计回土板,在保持开沟沟型的同时延迟回土,确保开沟质量。铲尖结构对开沟质量有重要影响,因此对其作业过程进行受力分析。

开沟施肥铲进入土壤稳定作业后,致使土壤前端面出现剪切失效并起到切削土壤表层的效果,依据Soehne理论,土垡受到自身压力与铲尖的摩擦力、铲尖切削力和土垡剪切力等共同作用。忽略土壤中石块造成的切削阻力,铲尖在水平方向和竖直方向上的受力如图8 所示。

图8 铲尖作业过程受力分析Fig.8 Stress analysis during shovel tip operation

根据图8 可知,在水平方向上:

在竖直方向上:

铲尖在切削土壤过程中,土垡压力以及由摩擦力所产生的工作阻力是铲尖所受阻力的主要来源,在水平和竖直方向分别为

式中F1为土垡对铲尖的水平方向阻力,N;F2为土垡对铲尖的垂直方向阻力,N。

由图8 可知,铲尖作业时土垡质量为

式中ρ为土壤密度,kg/m3。

假设铲尖对土垡的切削为持续过程,铲尖入土深度在150~200 mm 范围内保持不变,则B值恒定,在t0时间内被加速的土垡质量M0可根据被扰动的土壤体积进行确定:

解得:

通过式(9)可得到作业时铲尖倾角θ与铲尖所受到的土壤阻力之间关系,由上述分析可知铲尖倾角θ对开沟作业过程中土壤阻力和开沟质量有直接影响,铲尖倾角增大可减小作业时铲尖上方土垡的体积,从而减小土壤切削,铲尖倾角为65°~75°时,利于铲尖入土,且铲尖上方的土垡体积小,受到土垡的作用力小,根据理论分析和前期研究[28]确定铲尖倾角为73°。铲尖的入土深度设计为150~200 mm,在此范围内入土深度越大在一定时间内铲尖上方土垡体积越大,因此铲尖受力会增加。不同开沟深度,铲尖的回土速度有较大的差异,会影响开沟施肥的施肥量稳定性,后续通过田间试验进一步确定条施肥的施肥深度。

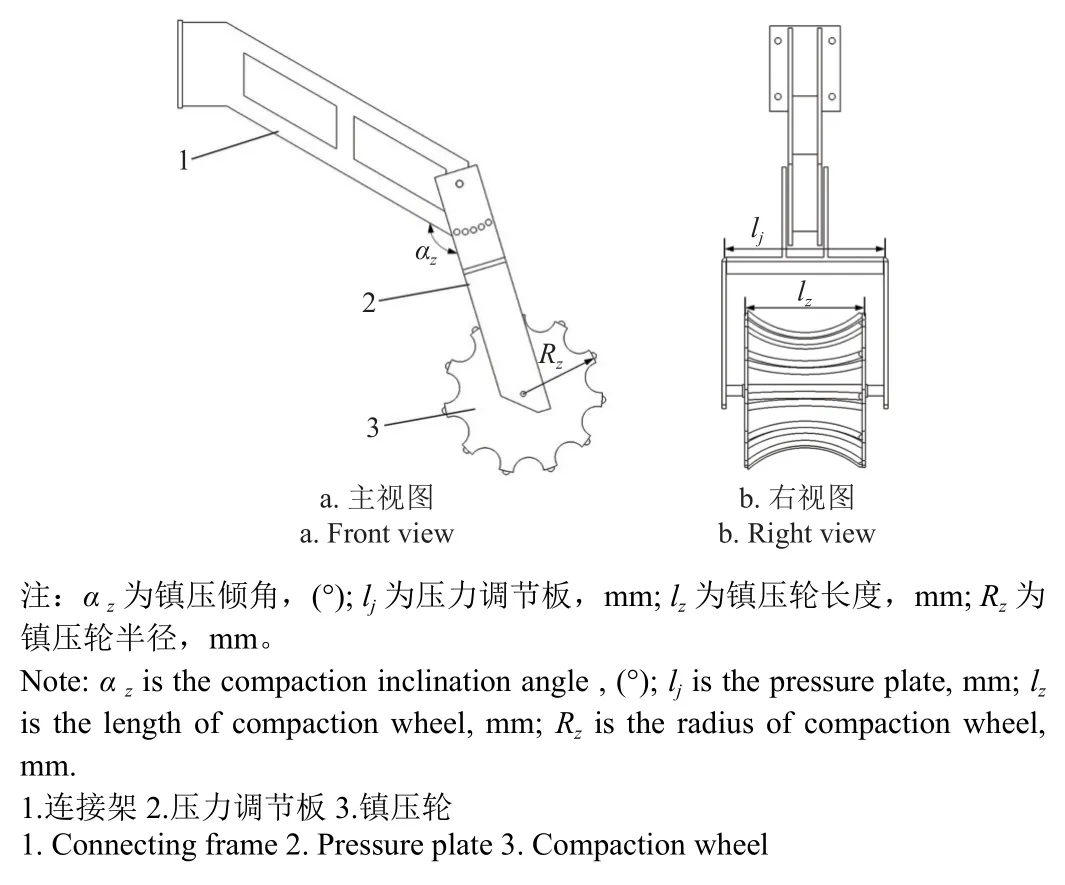

2.5 镇压装置

镇压装置主要由连接架、压力调节板和镇压轮组成(图9),镇压轮安装在压力调节板上,通过改变压力调节板的孔位调节镇压力,其中,设计镇压倾角αz调节范围为120°~150°,镇压倾角αz越大,镇压轮对地表的垂直镇压力越小。压力调节板长度lj为400 mm,镇压轮长度lz为290 mm,镇压轮半径Rz为180 mm,lz大于施肥带宽度250 mm,满足镇压幅宽要求。

图9 镇压装置Fig.9 Compaction device

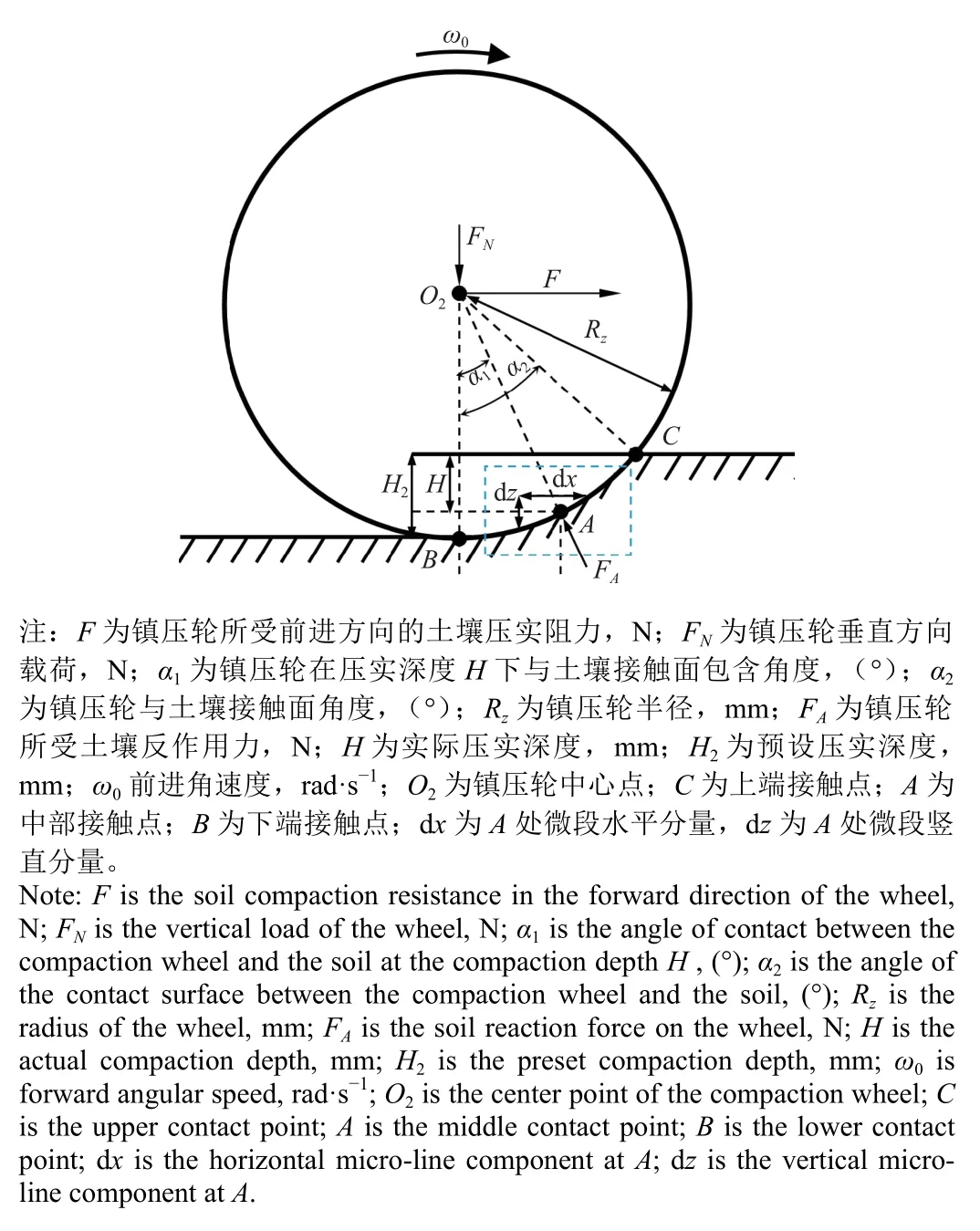

镇压轮被动旋转可将将施肥条带内的土块压碎,并对土壤有压实和推移作用。镇压过程中土壤与镇压轮接触处的阻力主要为前进方向的土壤压实阻力。为明确镇压轮作业过程中的受力情况,合理调整镇压装置的镇压倾角,对镇压轮与土壤的相互作用进行分析,如图10 所示。

图10 镇压过程镇压轮受力分析Fig.10 Force analysis of compaction wheel during compactiong process

根据图10 可知,镇压轮的受力平衡方程[30]为

镇压轮克服土壤压实阻力所消耗的功与其作业时压实土壤所消耗的功相等,故F与土壤压实深度H存在相关性,由式(10)~(11)可知:

式中Kc为土壤特性参数;n为压实指数;B1为镇压轮宽度,mm。

由图10 可知镇压轮所受的压实阻力F为

覆土镇压作业过程中,镇压轮的前进阻力主要为土壤被推移产生推土阻力,由于镇压轮结构形式为钢筋轮体,表面黏附土壤较少,故土壤黏附阻力可忽略不计,镇压轮克服土壤所产生的推土阻力Fa为

式中φt为土壤内摩擦角,(°);C为粘聚系数;Na、Nt为土壤承载系数,ρ为土壤密度,kg/m3;Fa和F与镇压轮结构、土壤条件和垂直方向载荷有关,其中垂直方向上的载荷与镇压装置压力调节板角度调节的范围(120°~150°)直接相关,在忽略黏附阻力的情况下镇压轮所受土壤阻力为Fa与F的矢量和[30-31]。在镇压过程中镇压倾角变化会影响镇压力的大小进而对肥料在土壤中的分布和施肥量变异系数有直接影响。当镇压倾角αz增大时,预设压实深度H2减小,推土阻力Fa减小,镇压轮所受土壤阻力减小。反之,当镇压倾角αz减小时,镇压轮所受土壤阻力增大。后续通过田间试验进一步确定镇压倾角。

3 离散元仿真分析

通过离散元仿真分析能够降低螺旋桨叶的研发成本,提高设计效率。本文利用EDEM2020 软件建立了结块和散体肥料共同组成的固体有机肥离散元模型。通过堆积角和单轴压缩试验对肥块参数进行标定,以肥料颗粒质量变化、螺旋桨叶扭矩、肥料颗粒受力和肥料颗粒平均运动速度为评价指标,对螺旋桨叶的运肥和碎肥过程进行研究。

3.1 参数标定

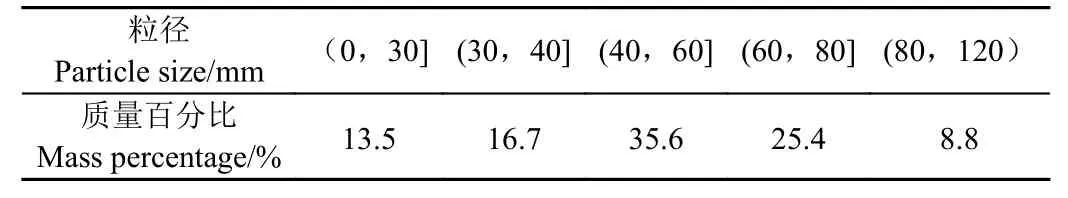

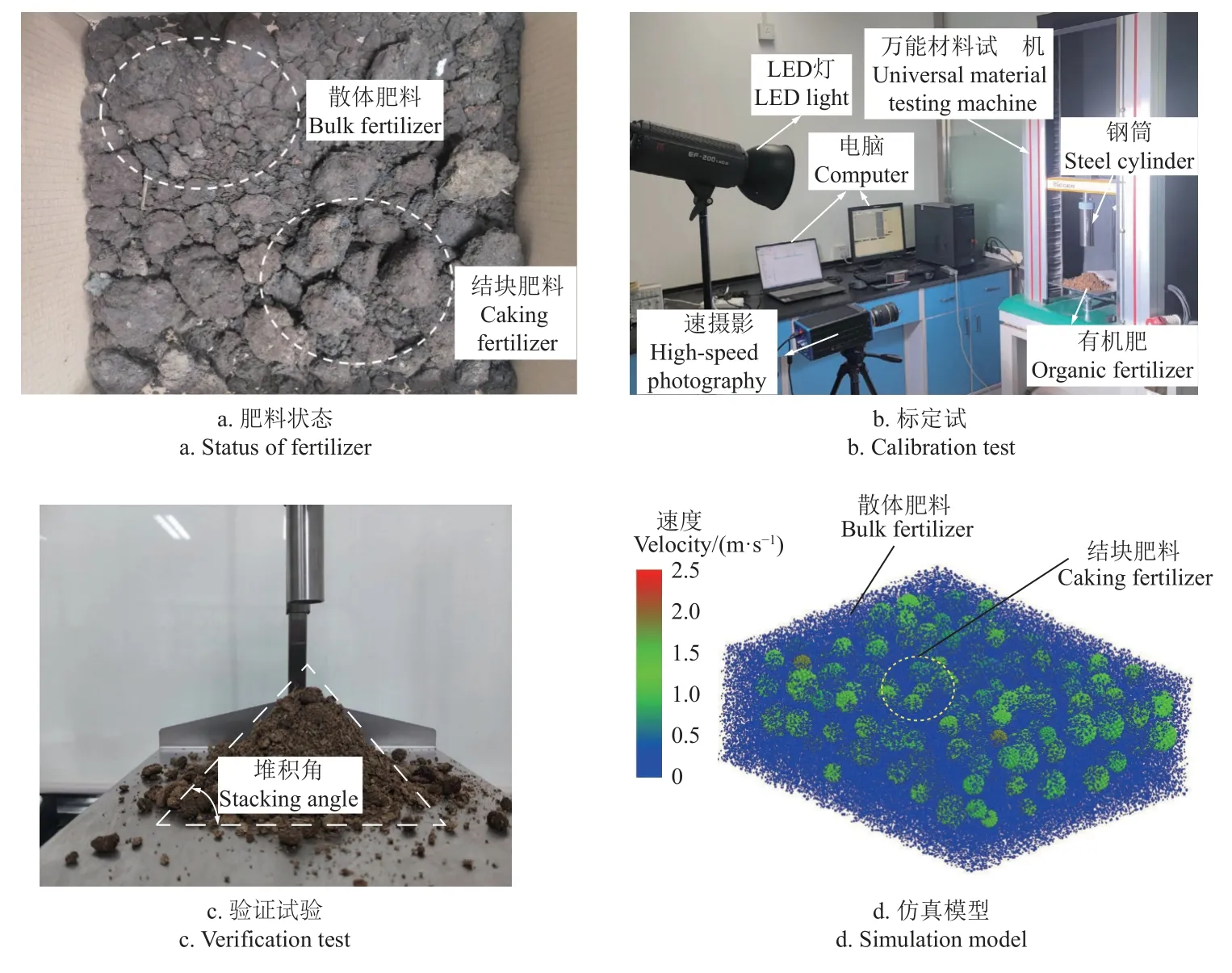

试验材料选取经过堆放处理的牛粪肥,腐熟时间为20 d,含水率为 42.6%,密度为583 kg/m3,如图11a所示,发酵厩肥由散体颗粒和结块肥料共同组成。将尺寸大于80 mm 的肥块移出,使用 GS 86 型电动振筛机配合30、40、60 mm 孔径筛网对散体肥料和结块肥料进行筛分。随机取样方式为四分法取样,取样质量为2 kg,测得样品粒径分布如表2 所示。

表2 有机肥粒径分布Table 2 Particle size distribution of solid organic fertilizer

图11 固体有机肥及其仿真参数标定Fig.11 Solid organic fertilizer and its simulation parameter calibration

利用EDEM2020 软件中的Hertz-Mindlin with bonding 模型和Hertz-Mindlin with JKR 模型分别标定结块肥料和散体肥料的离散元仿真参数。

肥料离散元参数标定通过圆筒提升法物理试验与仿真试验相结合的方式进行,如图11b 所示。通过堆积角来衡量有机肥本身的摩擦和流动特性。万能材料试验机可精准控制圆筒的提升速度,保证标定过程的准确性。使用固定位置的高速摄影装置确定最终状态,并测定有机肥堆积角。利用Hertz-Mindlin with JKR 模型将表面能引入颗粒间相互作用,通过改变接触模型的粘结参数调整仿真试验的堆积角,使仿真试验堆积角与物理试验堆积角趋于一致,获取有机肥离散元仿真参数。如图11c,通过漏斗法对获取的离散元参数进行校验,保证离散元模型的准确性。

使用内径为50 mm 的亚克力管制成高度为60 mm的圆柱体,通过单轴压缩试验与仿真试验相结合的方式对结块肥料进行标定。使用 REGER 万能试验机以100 mm/min 的速度对试样进行压缩,利用肥料载荷-位移和形变对所标定的粘结参数进行验证。

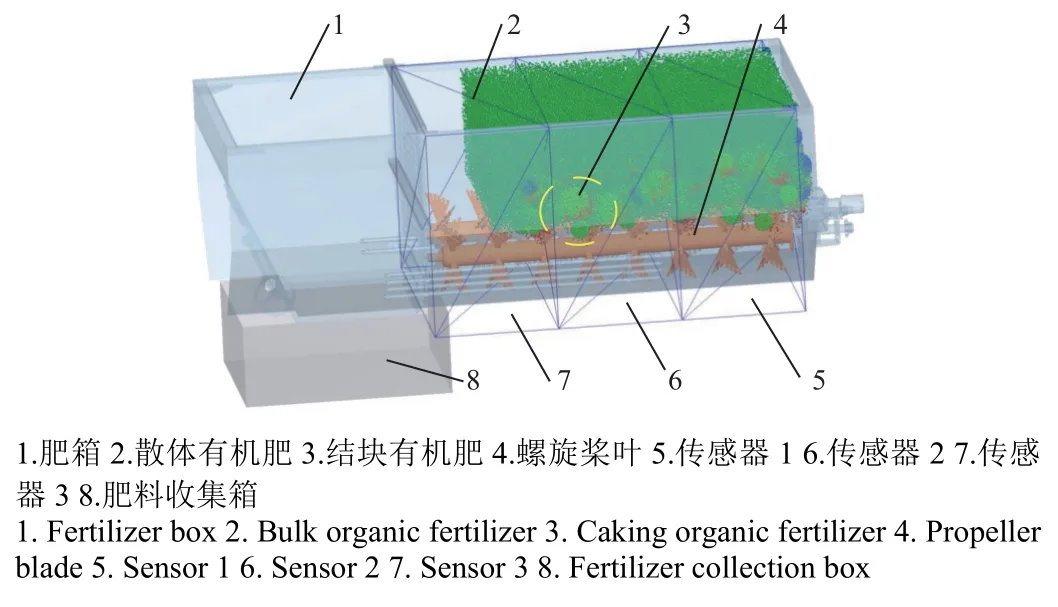

基于上述标定试验结果在EDEM2020 中建立散体肥料与结块肥料结合的离散元仿真模型,如图11 d 所示,肥料模型主要由散体肥料和结块肥料组成,根据肥料粒径分布建立30~80 mm 结块肥群,以表征结块肥料的物理特性,使用API 函数颗粒替换随机生成肥块,同时建立以3.5 mm 球形颗粒组成散体有机肥群。有机肥粘结参数如表3 所示。

表3 有机肥料关键粘结参数Table 3 Key parameters of organic fertilizer

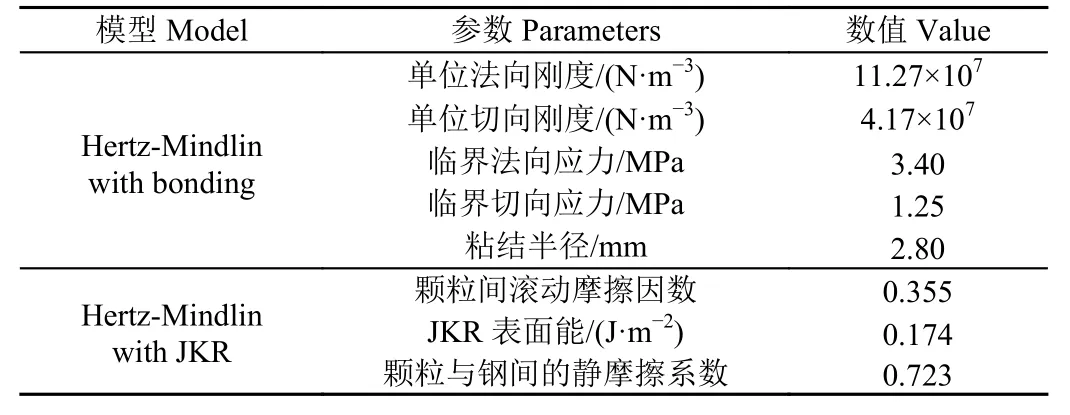

3.2 模型建立

肥料在桨叶的回转作用下由肥箱前端逐渐向后端运动,在肥箱前、中段主要实现肥料破碎,后段完成肥料输送。如图12 所示,在肥箱内建立肥群模型,并将肥箱分为3 部分,依次添加肥箱前段(传感器1)、肥箱中段(传感器2)和肥箱后段(传感器3),传感器尺寸均为长×宽×高(1 500 mm×1 000 mm×600 mm)。通过EDEM2020后处理模块的Setup Selections 选项设置不同位置的传感器对肥箱特定区域进行分析,分别导出仿真时间内肥箱前、中、后3 段肥料颗粒的质量、受力、运动速度变化以及肥料在破碎输送过程的桨叶受力等数据。通过数据分析可监测肥箱中肥料颗粒的运动和触肥部件的受力,为肥箱的结构设计提供依据。为提高仿真效率,对肥箱模型进行简化,将不影响分析结果的结构去除,并将三维软件Solidiworks2018 中的模型保存为stp 格式导入到EDEM2020 软件中。在前处理面板中调整螺旋桨叶与肥箱间的相对位置,螺旋桨叶绕中心轴线旋转的转速为60 r/min,桨叶与侧壁的最小安装间隙为25 mm,两螺旋桨叶的中心间距为490 mm,栅网间距为30 mm,仿真时间为6 s。

图12 螺旋桨叶仿真模型Fig.12 Simulation model of propeller blade

3.3 仿真结果分析

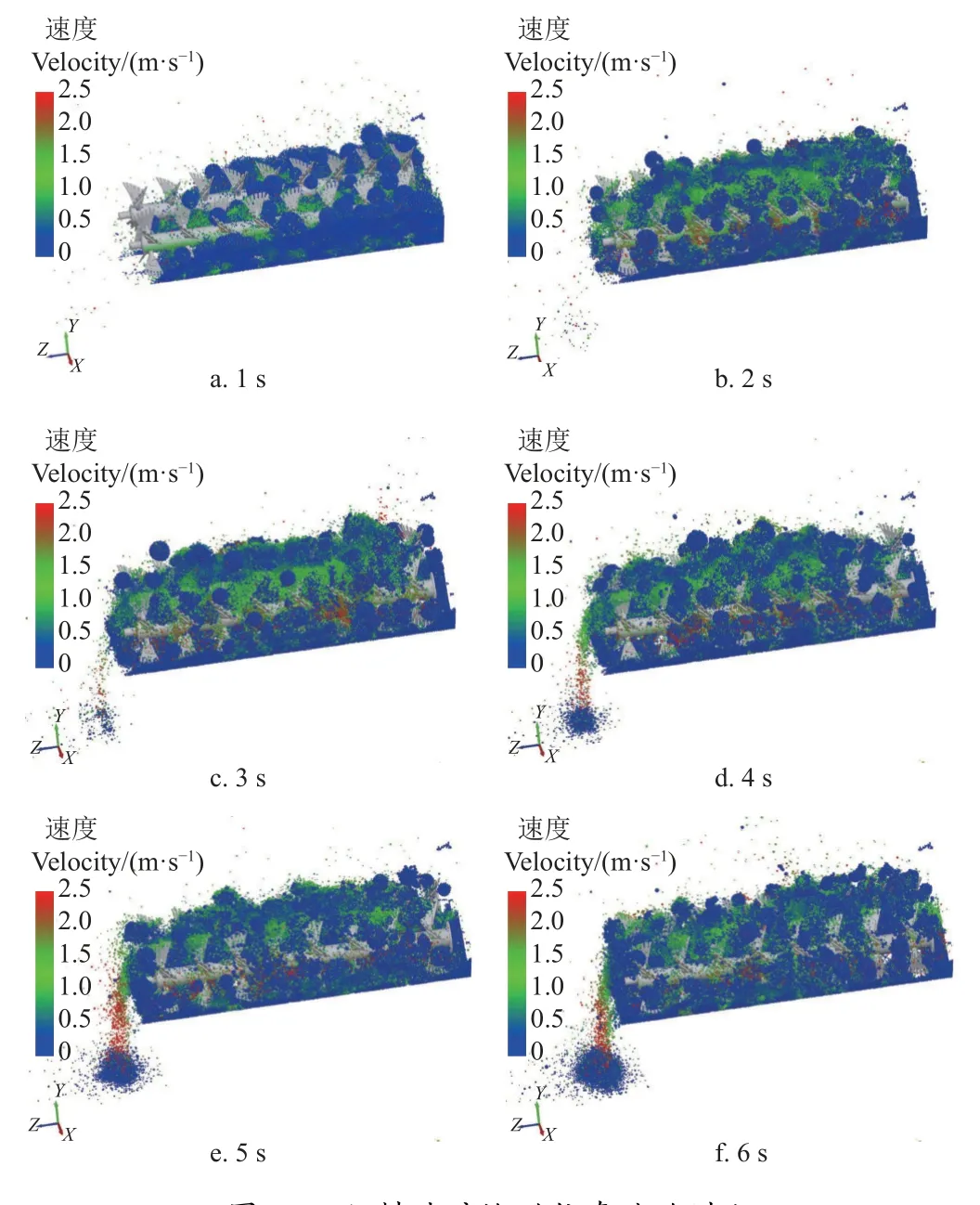

仿真过程如图13 所示,在1 s 时刻肥料完全落入肥箱中,在2~3 s,随着螺旋桨叶的转动,肥箱内的肥料开始破碎和轴向输送。在3~6 s,肥箱内的肥料完成进一步破碎和轴向输送,并有肥料离开肥箱进入到肥料收集箱内。肥箱底部和侧壁位置的肥料颗粒运动速度大能达到2.5 m/s,在靠近中心轴管位置处肥料颗粒的运动速度小为0.5 m/s 左右,主要原因是桨叶旋转扰动使得肥料的运动速度较高。仿真过程表明,肥料箱内肥料的输送和破碎过程稳定,肥料被均匀排出肥箱,没有肥料被击打出肥箱和肥料集中雍堵现象。

图13 肥料破碎输送仿真试验过程Fig.13 Simulation test process of fertilizer crushing and conveying

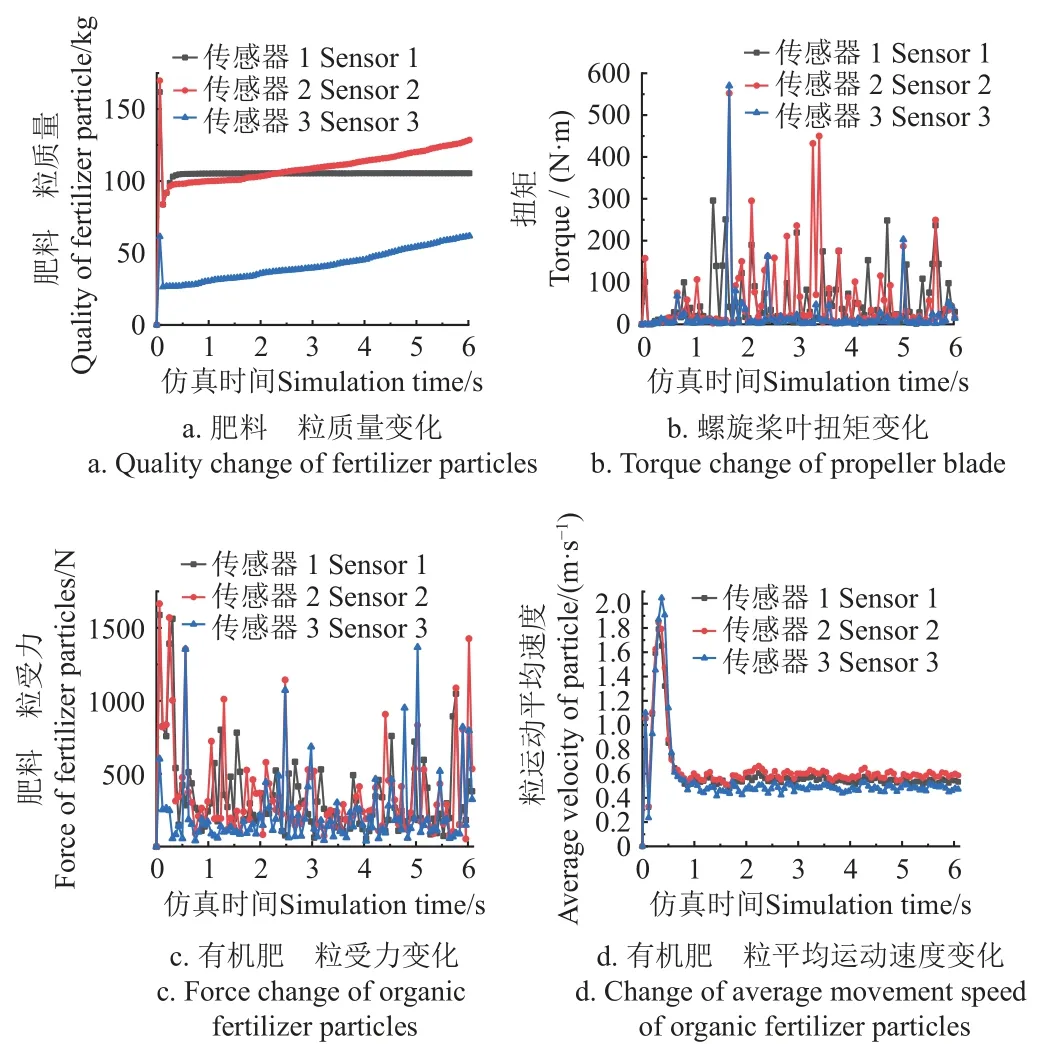

为量化分析肥料在肥箱内的输送过程和肥箱内关键零部件的受力,通过EDEM2020 后处理模块分别导出传感器1(碎肥阶段Ⅰ)、传感器2(碎肥阶段Ⅱ),传感器3(运肥阶段)监测0~6 s 的肥料颗粒质量变化数据、螺旋桨叶扭矩数据、有机肥颗粒受力数据和有机肥颗粒平均运动速度数据,通过Origin2021 制图,结果如图14 所示。

图14 仿真结果分析Fig.14 Analysis of simulation results

如图14a 所示,传感器1 的有机肥颗粒质量逐渐减小,传感器2 和3 的有机肥颗粒质量逐渐增加,其中传感器2 的有机肥颗粒质量由91.88 kg 增加至130.01 kg,趋势为均匀连续增加,无波动。传感器3 内有机肥颗粒质量由26.90 kg 增加至62.85 kg,且增加过程同样为均匀连续增加,无波动。仿真结果表明,对称布置的螺旋桨叶能够完成肥料的均匀定向输送,且输送过程稳定,满足肥料的输送要求。

如图14b 所示,传感器1、传感器2、传感器3 内螺旋桨叶的平均扭矩分别为52.05、58.75 和20.42 N·m。在肥块输送破碎过程中,传感器中螺旋桨叶所受扭矩均是波动的,主要由于在破碎肥块的过程中Bond 键断裂需要较大的扭矩。传感器1 和2 内螺旋桨叶破碎扭矩大于传感器3,且波动幅度均大于传感器3,主要由于传感器1 和2 位于肥箱前段,在肥料下落位置的正下方,因此传感器1 和2 区域内的桨叶承担更多的肥块破碎和输送任务,故所受扭矩较大。在0~4 s 传感器2 内螺旋桨叶所受扭矩的平均值为67.88 N·m,传感器2 内螺旋桨叶所受扭矩大于传感器1 和传感器2。在0~6 s 内传感器1 和2 的螺旋桨叶所受扭矩差异较小,能够满足肥块的破碎输送要求,传感器3 内螺旋桨叶所受扭矩明显小于传感器1 和2,因为此区域内螺旋桨叶对肥料的破碎较少,主要承担肥料的输送。因此需对传感器1 和2 位置处的螺旋桨叶进行加固,增加桨叶与中心轴连接处的焊点,同时选用强度较高的螺栓固定桨叶,避免在碎肥过程桨叶发生形变或断裂。

如图14c 所示,传感器1、传感器2 和传感器3 内肥料颗粒的平均受力分别为343.25、374.38 和224.22 N。在0~1 s 肥料颗粒受力明显大于其他时刻,传感器1、传感器2、传感器3 内的平均受力分别为544.15,579.76和222.29 N,在此期间肥料落入肥箱,在桨叶的作用下肥块完成初始破碎,因此颗粒受力较大。在0~6 s 传感器1 和2 内肥料颗粒受力远高于传感器3,主要原因为在传感器1 和2 内,大量的肥块在此处完成破碎,桨叶与肥箱侧壁“动定”配合对肥块切割破碎,并将破碎肥料定向输送。因此在传感器1 和2 内桨叶和肥箱侧壁对肥料的作用力明显高于传感器3,肥料颗粒的扰动大,受力大。此外,传感器3 区域内颗粒平均受力较小,主要完成肥料颗粒的运送。

如图14d 所示,传感器1、传感器2 和传感器3 内肥料颗粒平均运动速度分别为0.59、0.64 和0.55 m/s,与前述理论分析结果一致。传感器1、2 和3 内颗粒的平均运动速度从高到低为传感器2、传感器1、传感器3。由于在肥料颗粒输送过程中传感器2 位置处肥料颗粒数量增加,而传感器1 位置处肥料颗粒减少,因此传感器2 位置聚集大量肥料颗粒,桨叶旋转时对肥料颗粒的扰动增加,使得肥料颗粒的运动速度相较于传感器1 有小幅度增加。在0~1 s 内由于肥料颗粒与桨叶接触,因此肥料颗粒获得了较大的初速度,颗粒受到冲击后不能和其他肥料颗粒稳定碰撞减小平均速度。在1~6 s 过程内,肥料全部落入肥箱,肥料颗粒随桨叶的旋转发生周向和轴向运动,肥料颗粒获得稳定的运动速度,且无明显波动。

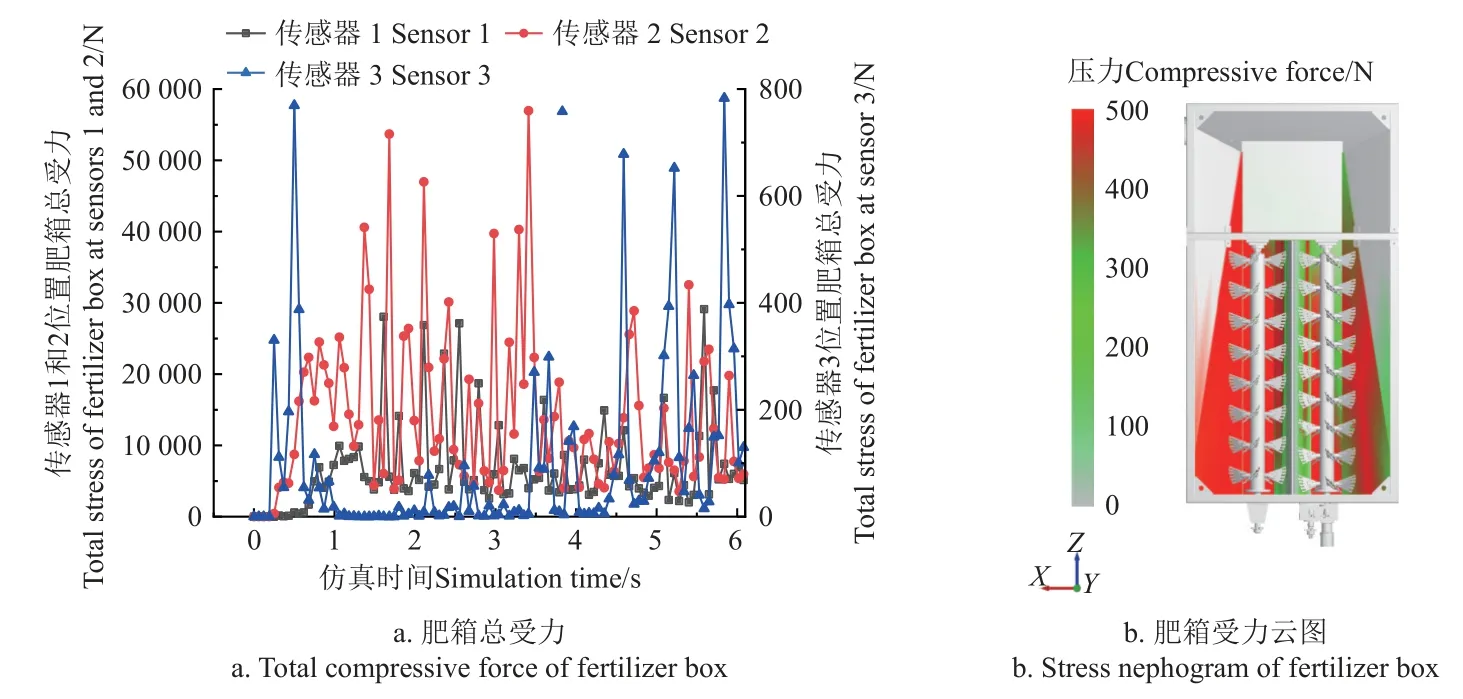

肥箱的受力如图15 所示。传感器1、传感器2 和传感器3 内肥箱总受力的平均值分别为6 503、14 010和94 N(图15a)。传感器1 和2 位置肥箱的总受力远高于传感器3。由肥箱的受力云图(图15b)可知,肥箱侧壁和肥箱底部受力明显高于其他区域,主要由于肥料在落入肥箱的过程中对肥箱产生压力,使得肥箱的底部受力较大,此外桨叶与肥箱侧壁和肥箱底部“动定”配合共同完成肥块破碎,因此在肥箱底部和侧壁位置受到肥块破碎时所产生的挤压作用,受力要高于其他区域。基于上述分析,在加工过程中需要加固肥箱底部和侧壁。

图15 肥箱受力分析Fig.15 Stress analysis of fertilizer box

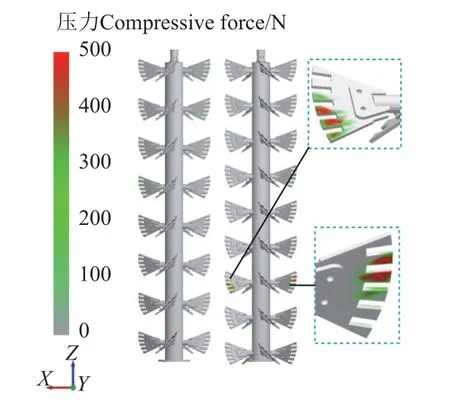

为增强桨叶对肥块的破碎效果,桨叶设计为齿爪形式。螺旋桨叶的受力分析表明,受力较大区域主要集中在桨叶齿爪上。桨叶在旋转过程中对散体肥料和结块肥料进行轴向输送和破碎,如图16 所示,对肥块切割破碎过程中,桨叶齿爪位置受力明显高于其他位置。因此加工的材料需进行强化处理,桨叶使用喷丸处理的Q235板材,线切割加工,并且通过喷施防腐蚀涂层提高其使用寿命。

图16 螺旋桨叶受力分布情况Fig.16 Stress distribution of propeller blade

4 田间试验

4.1 试验方法

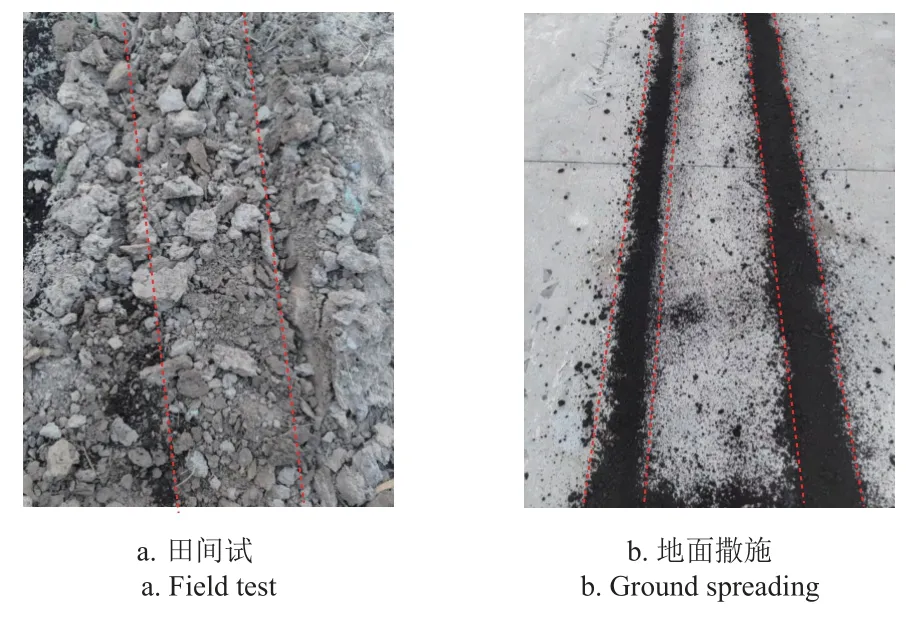

依据前述仿真试验与理论分析,对固体有机肥破碎条施机进行样机试制,如图17 所示。为测试所设计的固体有机肥破碎条施机的地面撒施和田间条施性能,2022年8 月在山东省天盛机械有限公司开展地面撒施试验和田间条施试验。主要试验设备有东方红1304 型拖拉机、肥料采集盒(127 mm×67 mm×22 mm)。

图17 试验样机的关键部件示意图Fig.17 Schematic diagram of key components of the experimental machine

商品颗粒有机肥粒径普遍小于10 mm[6],目前农艺环节并未对厩肥施用的粒径提出要求,但在田间施肥过程中,一般认为肥料粒径越小越好,肥块在破碎后有利于肥效释放,提高肥料利用率,同时能提升条施肥均匀性,利于机械化作业。

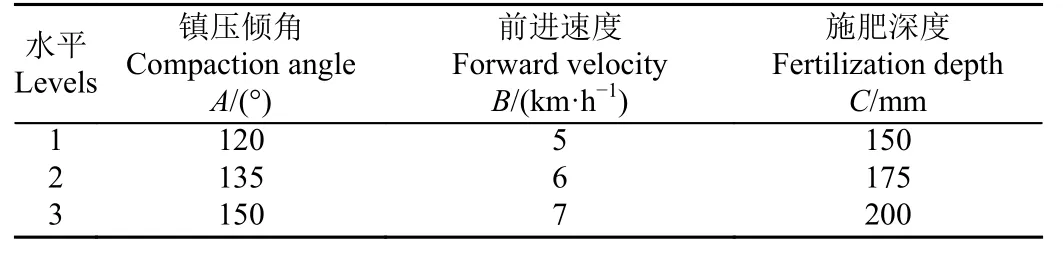

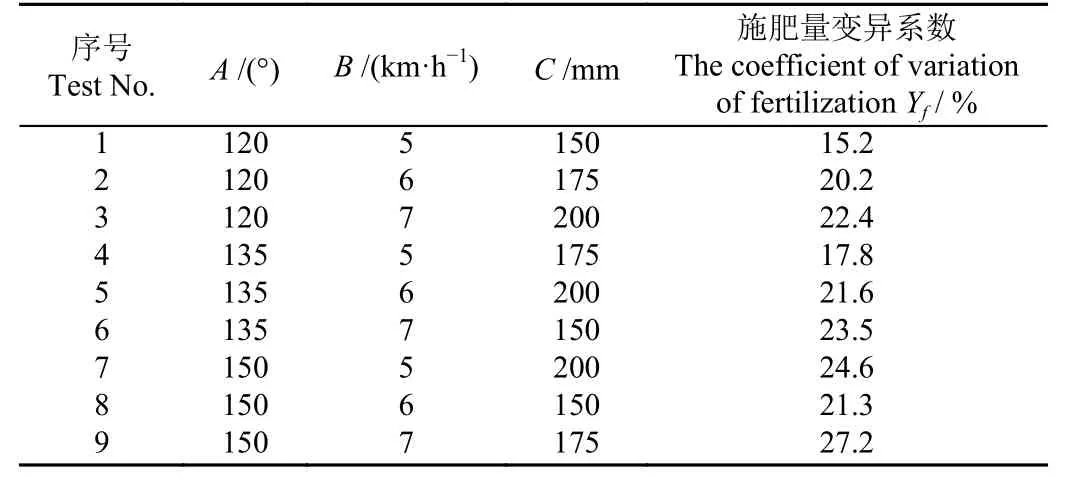

基于前述理论,机具的镇压倾角、作业速度和开沟深度对施肥质量有较大影响,根据前述分析,机具镇压倾角的调节范围为120°~150°,机具前进速度为5~7 km/h,开沟施肥深度范围为150~200 mm,使用L9(33)均匀设计试验表进行三因素三水平的均匀设计试验。

采用施肥量变异系数为主要评价指标,参考GB /T 9478—2005《谷物条播机试验方法》,在试验完成后随机选取5 个长度为 127 mm 的区域,重复 3 次,得到每个区域内的施肥量变异系数,计算式为

式中Mf为各个区域肥料质量,g;Yf为施肥量变异系数,为5 个区域肥料的平均质量,g。

4.2 结果与分析

田间试验(图18)试验因素编码如表4 所示,试验结果如表5 所示。如图18 所示,以6 km/h 的前进速度和60 r/min 的螺旋桨叶转速对样机进行肥料地面撒施和田间试验。试验结果表明,在地面撒施过程中,螺旋桨叶和差速对辊共同作用使肥块细碎,肥料粒径范围在0~30 mm 以内,作业过程中未出现肥料断条现象,施肥过程稳定,施肥量变异系数平均值为21.5%,满足设计要求。

表4 田间试验因素与水平Table 4 Field test factors and levels

表5 田间试验方案及结果Table 5 Field test scheme and results

图18 作业效果Fig.18 Machine operation effect

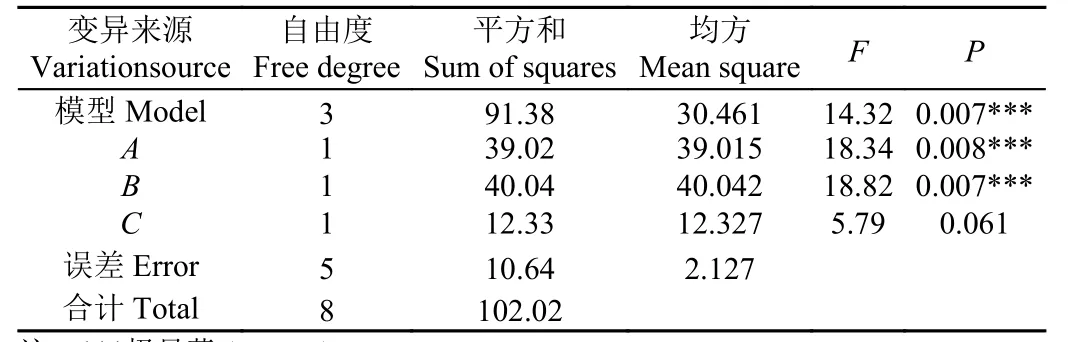

如表6 所示,由方差分析可知,试验整体模型极显著(P<0.01),能够较好地评价试验因素与评价指标之间的参数关系。其中,镇压倾角和前进速度对于指标影响极显著,各因素对施肥量变异系数影响的主次顺序为B、A、C。

表6 试验结果方差分析Table 6 Analysis of variance of test results

4.3 作业参数选取与验证

正交试验结果表明,固体有机肥破碎条施机在作业过程中施肥量变异系数在20%左右,施肥过程稳定可靠。为获得固体有机肥破碎条施机的最佳工作参数,对试验因素参数进行优选,遵循施肥变异系数小,施肥均匀性高的原则,第1 组试验得到其最优参数组合为镇压倾角120°,前进速度5 km/h,开沟施肥深度150 mm,施肥量变异系数为15.2%。其中,第4 组试验中得到较优参数组合为镇压倾角135°,前进速度5 km/h,开沟施肥深度175 mm,施肥量变异系数为17.8%。2 组试验结果接近,在相同试验条件对2 组试验结果进行重复2 次的试验验证,最优作业参数组合和较优作业参数组合的施肥变异系数的均值为15.9%和17.2%,误差均小于5%,试验结果可靠。

5 结 论

1)依据条带耕作模式设计了固体有机肥破碎条施机并阐述该装置的工作原理,对关键部件开沟施肥铲和镇压轮的工作过程进行理论分析,明晰铲尖倾角和镇压倾角变化对于开沟过程和镇压过程所受土壤阻力的影响。

2)通过所建立的固体有机肥离散元模型,明确了螺旋桨叶参数对肥块运动的影响。碎肥过程肥箱前段、中段的螺旋桨叶平均扭矩分别为52.05 和58.75 N·m,肥料颗粒平均受力分别为343.25 和374.38 N,远高于运肥过程中平均扭矩20.42 N·m 和肥料颗粒平均受力224.22 N。肥料颗粒运动速度稳定在0.6 m/s 左右,无明显波动。

3)对固体有机肥破碎条施机的性能进行田间试验,试验结果表明,9 组试验的施肥量变异系数平均值为在21.5%,施肥过程稳定可靠,其最优作业参数组合为镇压倾角120°,前进速度5 km/h,开沟施肥深度150 mm,施肥量变异系数为15.2%,验证结果的施肥变异系数的均值为15.9%,误差小于5%,试验结果可靠。