基于CFD技术的立式水力碎浆机内流特性分析

2023-08-12朱胜远魏建军卫灵君王倩茜孙昊吴志毅

朱胜远,魏建军,卫灵君,3,王倩茜,孙昊,3,4,吴志毅

自动化与智能化技术

基于CFD技术的立式水力碎浆机内流特性分析

朱胜远1,魏建军2,卫灵君1,3,王倩茜1,孙昊1,3,4,吴志毅1

(1.江南大学,江苏 无锡 214000;2.杭州保亿奥体置业有限公司,杭州 310000;3.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214000;4.清华苏州环境创新研究院,江苏 苏州 215000)

对立式水力碎浆机内部流场特性进行分析,为改善碎浆效果和改进碎浆机的设计生产提供一定的理论依据。利用Ansys Fluent软件对水力碎浆机内部流场进行数值模拟分析,采用控制变量法研究叶片数量、转子离底间隙、扰流板数量对流场特性的影响,流场的评价指标有速度场、压力场、转子功耗等。数值模拟分析结果表明,立式水力碎浆机内部流体流动为典型的轴向流动模式,叶片数量、转子离底间隙及扰流板数量对流场静压和转子功耗影响较大,对流场速度影响相对较小;当转子叶片数量为2、转子离底间隙为10 mm、扰流板数量为3时,碎浆机结构的功耗相较于原始结构的功耗降低了8.5%;内部流体流动速度也大于原始结构,碎浆效率有所提高。获得了水力碎浆机的内流特性,为水力碎浆机升级改进提供了参考,从而助力纸模包装行业的发展。

转子;内流场;功耗;碎浆效率

随着社会经济的快速发展,各行业对包装用纸和再生浆板的需求日益增加;但由于国内造纸用纤维资源匮乏,加之国家限制固废进口禁令和禁塑令的颁布实施,同时倡导资源的可回收、低碳节能等,这使得废纸回收再利用备受关注。以废纸、再生浆板为主要原料的纤维模塑制品,作为一种无污染、可循环、可降解、性能良好的绿色产品,被广泛应用于包装行业。同时作为“以纸代塑”的最佳选择,纤维模塑制品市场容量大,到2025年纤维模塑将占有塑料包装市场30%的份额,市值约为2 388亿元。因此纤维模塑制品是一种集经济与环境效益于一体的绿色低碳包装制品[1-6]。对废纸或浆板进行碎解是制造纤维模塑制品的第一道工艺,而水力碎浆机是第一道工艺中的关键碎解设备,其作用是将交织成纸的纤维进行离解。目前,对废纸或浆板的碎解一般采用的是立式水力碎浆机,主要结构有槽体和转子等[7],转子的结构会极大地影响碎浆机内部流体的流动模式和流动状态,进而影响碎浆机碎浆效率和功耗。

研究者通过研究不同结构的转子对浆料碎解混合的影响,以期改善浆料碎解效果和降低设备功耗。美国Black Clawson公司发明了伏克斯转子,但该转子能耗较高,后又对其改进,改进后的P·S伏克斯转子减少了浆料回流减弱的情况,同时动能消耗大为降低[8]。Cell wood公司研发了一种Type S型转子,该转子转动时能够使流体产生强烈的湍流,对浆料产生剧烈水力剪切作用,适用于破碎较难碎解的原料[9]。Andritz公司研发了一种FSW-3型转子,该转子涡流效果显著,同时对原料产生较大机械作用,碎解效果显著提高[10]。余章书[11]研究了一种带有尖锐齿形刀刃的伏克斯转子,该型转子能够促进流场的双漩涡扩散碎解能力,有效地增强了浆料的循环流动,降低了碎浆功率消耗。樊磊嘉等[12]研究了一种节能型转子,该转子能使浆料顺利进入空腔,进而到达叶片工作面,产生涡流流动,提升了碎浆效率。林广学等[13]研究了一种多功能飞刀转子,该转子能快速地切碎浆料,同时在转子背后形成剧烈涡流,有效地提高了碎浆效率。虽然研究者通过改变转子的结构,进而改变碎浆机内部流体的湍流和涡流流动状态以达到良好的碎浆目的,但碎浆机内部流场是复杂的三维流动,难以表征。近年来,计算流体力学(CFD)发展迅速,CFD能够获得复杂三维流场方面的特征参数,如速度、压力等结果可视化,有助于研究分析复杂的三维流动。同时CFD经济成本较低[14-16],但目前将CFD技术应用于对螺旋叶片转子结构的立式水力碎浆机内部流场特性的分析鲜有报道。

本研究在已有的设计理论基础上[17-19],基于Ansys Fluent软件,采用控制变量法研究转子叶片数量、转子的离底间隙以及扰流板数量对立式水力碎浆机内部流场特性的影响规律,以期提高碎浆效率和降低功耗,为立式水力碎浆机的优化设计提供一定理论依据。

1 计算模型

1.1 水力碎浆机结构模型

图1为碎浆机的结构简化模型,在原始模型中,转子叶片数量为3片;转子离底间隙为5 mm;扰流板数量为4个,均布在槽体圆锥底部。图1a为碎浆机的原始结构示意图,碎浆机设计有效容积为30 L、槽体直径为410 mm、槽体高度为285 mm、转子高度为240 mm、转子直径为140 mm。图1b为碎浆机网格模型,分为2个部分,内部旋转域和外部静止域。图1c为3个扰流板的槽体结构,每个扰流板间隔120°,均布在槽体圆锥底部。

图1 碎浆机结构简化模型

1.2 水力碎浆机内部流质和流态

原始设计条件为未漂白木浆板与水的固-液两相,低浓浆料可视为牛顿流体,其流动状态与水流相似。为了更好地分析出各因素对流场的影响规律,在此简化了流动模型,设置槽体内的流质为单水,黏度为0.001 003 Pa·s密度为1.0×103kg/m3。用雷诺数来判断碎浆机内流体流动状态,根据式(1),当转子设计转速为2 000 r/min时,雷诺数=653 333>2 000,故碎浆机内流体为湍流状态。

式中:为流体的密度,kg/m3;为转子转速,r/min;为转子直径,mm;为流体的黏度,Pa·s。

2 数学模型和计算方法

2.1 控制方程

水力碎浆机内的流体为单相水,其流动过程可以用连续性方程和动量方程来表述[16,20]。

由计算的雷诺数结果可知,碎浆机工作时,其内部流场处于湍流状态,故对数值分析系统施加湍流输送方程。本研究选用的是标准方程,该方程稳定性良好且计算精度合理[21-22]。

2.2 计算方法

压力-速度耦合选择SIMPLEC算法;压力离散为Standard格式,动量离散为first order upwind scheme格式,松弛因子适当缩小;重力方向为轴负方向;为防止结果伪收敛,需考虑残差和转子周围点速度的变化。当残差收敛且转子周围点的速度趋于稳定,可判断计算收敛,流场稳定。

2.3 边界条件

采用多重参考系法(MRF)将碎浆机内部流域划分为2个部分:静止域与旋转域,两者之间交界面用interface进行数据交换。旋转域转速为2 000 r/min,转子相对于旋转域的速度为0,转子表面(blade)设置为旋转无滑移壁面边界条件;静止域除上表面设置为对称面(symmetry)外,其余外部边界均设置为静止无滑移壁面(wall),具体边界如图1b所示。

2.4 网格划分及无关性验证

将碎浆机三维模型导入到Ansys Mesh进行网格划分,使用四面体网格对碎浆机模型进行网格划分,同时对转子表面和槽体壁面进行加密。采用网格收敛指数(Grid Convergence Index , GCI)对6套不同数量的网格进行无关性分析,6套网格数量为78万、99万、128万、164万、212万、355万,最大限度地保证了仿真结果的可靠性[20,23-25]。参照韩太柏等[20]的研究,根据GCI相关计算,判定128万的网格计算结果已达到网格无关,故选用128万网格进行后续仿真计算。

3 结果与讨论

3.1 叶片数量对碎浆机内部流场影响

叶片的数量会影响碎解效率、转子制造难易及成本等。叶片数量多会带来较好的碎浆效果,但相应导致加工制造成本和功耗的增大,在小规格立式水力碎浆机中叶片数量一般为2~3片。下面研究转子的叶片数量对碎浆机内部流场特性的影响。

在碎浆机内部流场中取4个特征面,竖直方向特征平面=0,水平特征面=260、=150、=50;line1、line2、line3分别为竖直方向特征平面与3个水平方向特征平面的交线,如图1a所示。用竖直方向特征平面及3条特征线来表征流场情况。

3.1.1 叶片数量对速度场的影响

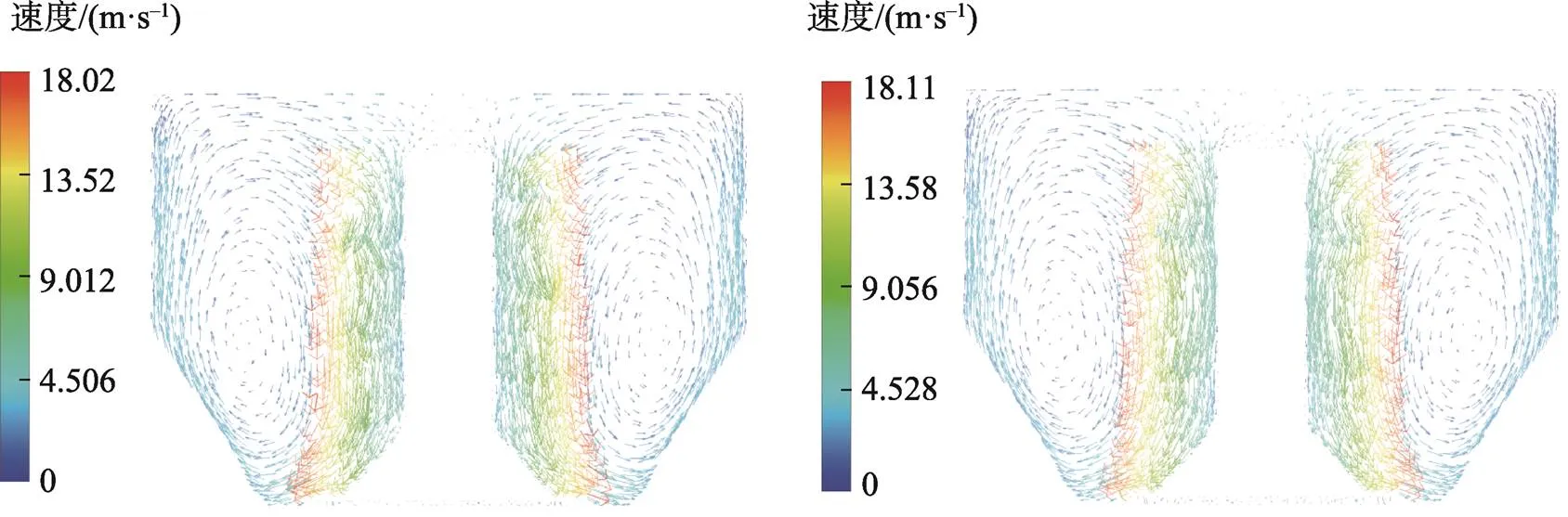

1)流动模式。从图2可以看出,叶片的数量并不会影响碎浆机内部的整体流态,二者均为典型的轴向循环流动模式。转子旋转时,转子附近区域速度较大,流体由转子顶部螺旋叶片被吸入,通过转子中部传输到转子底部,随后以较大速度泵送至槽体壁面,与槽体下方壁面碰撞后,再经槽体壁面爬升至槽体上部区域,这样形成图2所示的整个轴向循环流动模式。两叶片和三叶片都是转子叶片边缘区域的速度较高,槽壁附近区域速度较低,正是由于碎浆机内部各处流体流速的不同,不同流层之间存在速度梯度差,会对浆料产生剪切作用力,从而碎解浆料。从速度矢量图上看,两叶片转子流场速度最大值为18.11 m/s,略微大于三叶片转子的18.02 m/s,但两者差异较小。

2)速度分布。图3为不同高度处总速度沿径向的分布情况。由图3可知,在不同高度处的两叶片与三叶片总速度分布趋势基本一致,且都呈轴对称分布。在水平方向上,碎浆机内部流体的速度从叶片边缘处至转柱中心呈下降趋势;而在转子叶片与槽壁之间,由于流体经转子底部泵送后与槽壁发生激烈碰撞,流速先降低后升高。速度最小值出现在槽壁处,速度最大值出现在叶片边缘处,这与图2速度矢量图速度趋势相一致。在line1上,两叶片和三叶片转子的速度均在/=±0.25处出现最大值,三叶片转子的最大速度约为3.45 m/s,两叶片转子的最大速度约为3.30 m/s;在line2上,三叶片转子的速度在/=±0.22处出现最大值,约为6.20 m/s,两叶片转子的最大速度在/=±0.16处出现最大值,约为6.72 m/s;在line3上,两叶片和三叶片转子的速度在/=0.17处出现最大差值,约为0.90 m/s。综合以上3条线上的数据可知,在总体上三叶片转子与两叶片转子速度相差不大。

3.1.2 叶片数量对压力场的影响。

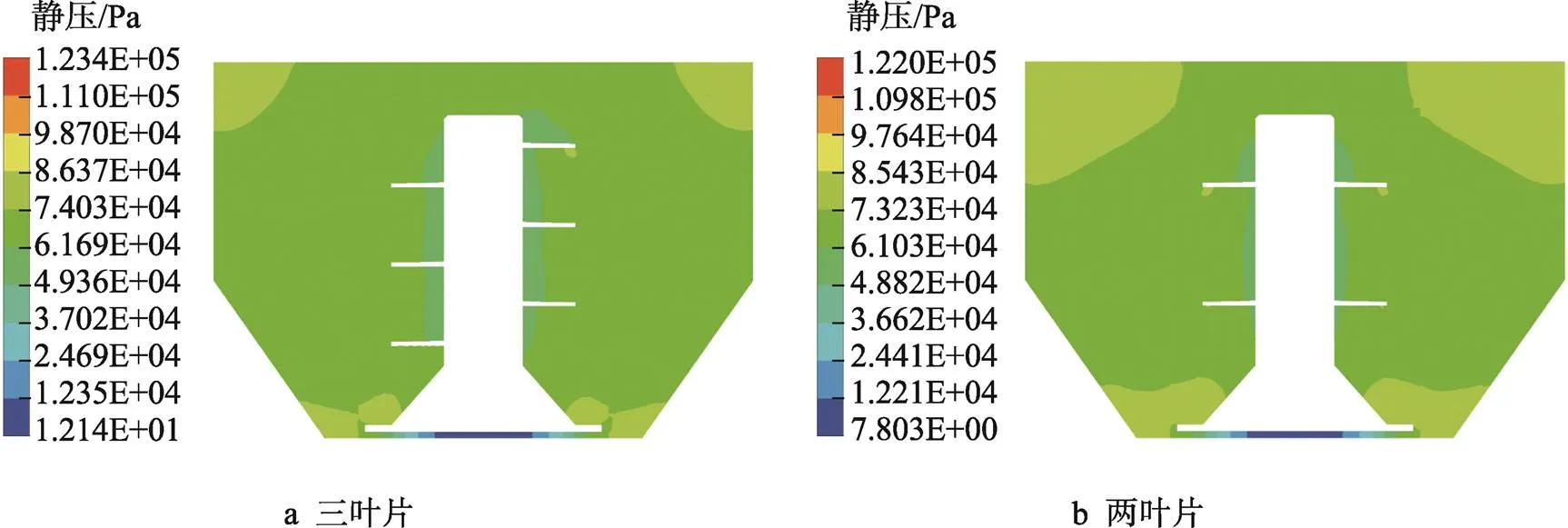

碎浆机内部流体静压可间接表示流体间的相互作用力。静压值越大,流体间相互作用力越大,纤维间摩擦越大,浆料碎解效率越高。通过对比图4相同截面的静压图可以看出,两叶片转子的高压区域范围明显大于三叶片的,因此两叶片的转子结构碎解效率较优。

3.1.3 叶片数量对功耗的影响

通过ANSYS软件面积分方法得到转子扭矩,并计算得出功率。当转速一定,均为2 000 r/min时,三叶片转子的扭矩为8.26 N·m,对应的功率为1.73 kW;两叶片转子的扭矩为7.52 N·m,对应的功率为1.57 kW。从功耗上看,两叶片更加节能。

综合以上速度场、流体静压、功耗等因素,以及考虑实际工程生产中的物料成本和加工成本,采取两叶片转子较合适。

3.2 转子离底间隙对碎浆机内部流场影响

有资料表明[19],转子的离底间隙一般为2~3 mm,但在实际生产中,转子与筛板之间常常会卡入较多的塑料等杂质,导致碎浆机启动困难,甚至需要将转子拆下,将杂质清理干净后,设备才能启动。解决的办法一般是将转子离底间隙适当放大,但不能大于16 mm,否则会造成碎浆能力显著下降。下面研究不同的转子离底间隙(5、10、15 mm)对碎浆机内部流场的影响。

图2 不同叶片数量xy平面速度矢量

图3 不同叶片数量碎浆机内部总速度

图4 不同叶片数量碎浆机内部静压

3.2.1 转子离底间隙对速度场的影响

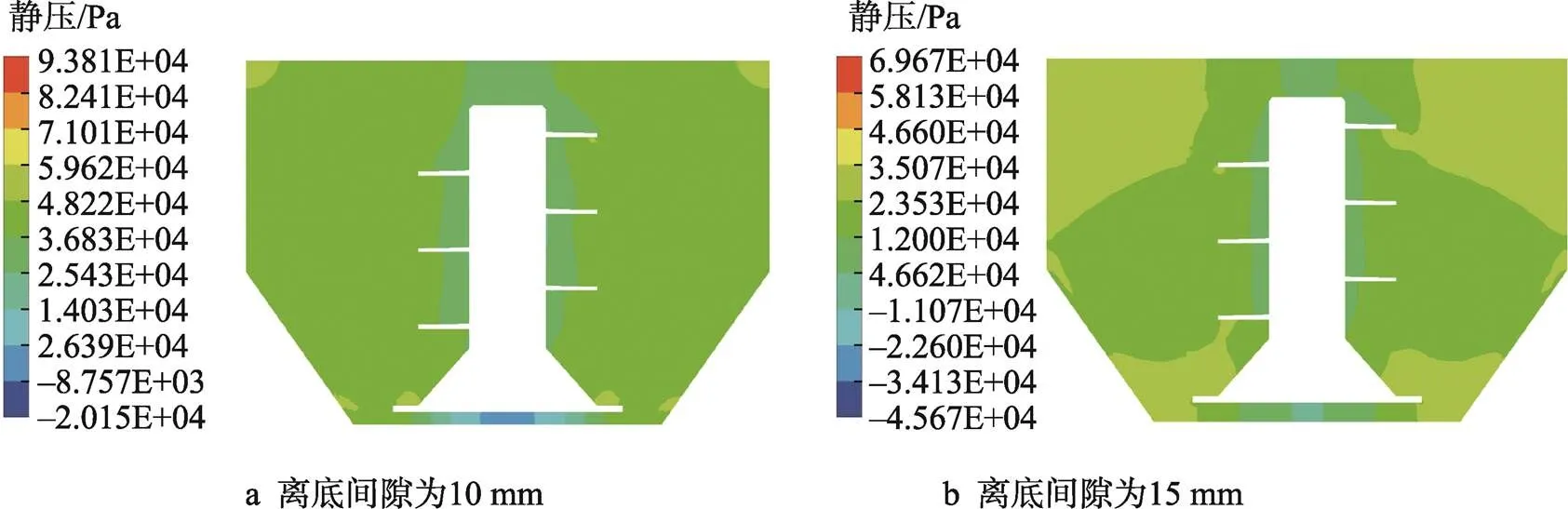

1)流动模式。图5是离底间隙为10 mm和15 mm时平面速度矢量图。离底间隙为5 mm时的速度矢量图见图2a,三者对比可以看出,转子的离底间隙不同时,碎浆机内部流态基本相似,均为典型的轴向流动模式,这表明转子的离底间隙并不影响碎浆机内部的整体流态。在速度值上,当转子离底间隙为5 mm时,流场内的最大速度为18.02 m/s;当转子离底间隙为10 mm时,流场内的最大速度为17.96 m/s;当转子离底间隙为15 mm时,流场内的最大速度为17.88 m/s。三者速度也无较大差异。

2)速度分布。图6为转子的离底间隙不同时碎浆机内部总速度。由图6可知,在line1上,离底间隙不同时,速度均在/=±0.25处出现最大值;转子离底间隙为5 mm时的最大速度约为3.45 m/s,转子离底间隙为10 mm时的最大速度约为3.75 m/s,转子离底间隙为15 mm时的最大速度约为4.20 m/s。故转子离底间隙为15 mm时的速度最大,离底间隙为10 mm时的速度次之,离底间隙为5 mm时的速度最小。在line2、line3处,不同离底间隙的速度相差较小。

[1]谭莉莉,黄津芳,王虹,等.康复训练对先天性心脏病患儿术后恢复的影响.中华护理杂志,1996,31(6):314-315.

3.2.2 转子离底间隙对压力场的影响

图7是离底间隙为10 mm和15 mm时碎浆机内部静压,离底间隙5 mm的静压见图4a。三者对比可得出,当离底间隙为5 mm时,碎浆机内流体静压多处于50 000 Pa到75 000 Pa之间;而当离底间隙为10 mm时,碎浆机内流体静压值多处于40 000 Pa到55 000 Pa之间;当离底间隙为15 mm时,碎浆机内流体静压值多处于10 000 Pa到35 000 Pa之间。故离底间隙为5 mm时碎解效率最好,离底间隙为10 mm时次之,离底间隙为15 mm时碎解效率最低。

图5 不同离底间隙xy平面速度矢量

图6 离底间隙不同时碎浆机内部总速度

图7 不同离底间隙时碎浆机内部静压

3.3.3 转子离底间隙对功耗的影响

转速均为2 000 r/min、离底间隙为5 mm时,转子功耗为1.73 kW;离底间隙为10 mm时的功耗与离底间隙为15 mm时功耗相近,两者分别为1.711 kW和1.709 kW。

通过实验室碎浆机实际使用情况,在槽体底部会有难以碎解的废纸。为解决这一现实问题,选择在转子底部安装飞刀,飞刀厚度约为3 mm。在后期生产加工装配时,考虑到转子是通过螺栓安装在底部转盘上,为便于留有装配空间以及避免筛孔堵塞,需要求转子与筛板之间有适当大的离底间隙。考虑实际情况,转子离底间隙为5 mm时难以满足相关要求;但当离底间隙为15 mm时,碎浆机内部流体静压下降明显,碎浆效率显著降低。综合考虑,转子离底间隙取10 mm较为合适。

3.3 扰流板数量对碎浆机内部流场影响

扰流板又称挡板,其作用是将碎浆机内流体的旋转运动改变为垂直翻转和消除漩涡。扰流板的存在抑制了流体的切向速度,提高了流体的轴向和径向速度分量,促进整体轴向循环流动[26]。恰当数量的扰流板能够促进槽体内物料运动,有利于物料混合;过多的扰流板即槽体过挡板化,不仅会造成混合性能下降,还会增加设备动力消耗。通过调研,目前市面上销售的碎浆机内扰流板一般为3~4块。下面研究扰流板数量对碎浆机内部流场特性的影响。

3.3.1 扰流板数量对速度场的影响

1)流动模式。图8为3个扰流板的平面速度矢量图,4个扰流板的速度矢量图见图2a。两者对比可以得出,扰流板的数量并不影响碎浆机内部的整体流态,均为典型的轴向流动模式。图8右上方流场紊乱,而左上方流场轴向流动清晰,这是因为在槽体竖直特征平面右下方无扰流板,左下方存在扰流板,也说明了扰流板的存在促进了槽体内流体的轴向循环流动。3个扰流板的安装方式见图1c。3个扰流板和4个扰流板的流场整体速度上相接近。

图8 3个扰流板的xy平面速度矢量图

2)速度分布。图9为不同高度处总速度沿径向分布。由图9可知,在line1上,4个扰流板的速度在/=±0.25处出现最大值,约为3.45 m/s;3个扰流板的速度约在/=±0.27处出现最大值,约为4.05 m/s。在line1上3个扰流板的速度整体上大于4个扰流板的速度。在line2、line3处,不同数量扰流板的速度相差较小,但整体上3个扰流板的速度大于4个扰流板的速度。综合3条线上的数据得出,总体上3个扰流板的速度高于4个扰流板的速度。

3.3.2 扰流板数量对压力场的影响

图10为3个扰流板碎浆机的内部静压,4个扰流板碎浆机的内部静压见图4a。两者对比可看出,3个扰流板的高压区域明显大于4个扰流板的,得出3个扰流板的碎浆机的碎浆效率优于4个扰流板的碎浆机的碎浆效率。

图9 不同数量扰流板碎浆机内部总速度

图10 3个扰流板碎浆机内部静压

3.3.3 扰流板数量对功耗的影响

转速均为2 000 r/min、扰流板数量为4个时,转子功率为1.73 kW;扰流板数量为3个时,转子功率为1.70 kW。从功耗上看,3个扰流板的碎浆机结构更加节能。

综上,4个扰流板会出现过挡板化,会减少总体流动,导致不良的混合性能。综合速度场、压力场、功耗等因素以及物料成本和加工成本,采取3个扰流板较合适。

3.4 流场优化后验证

通过以上分析,综合考虑各种因素,选取转子叶片为两叶片、离底间隙为10 mm、扰流板数量为3作为优化结构。下面对优化结构进行模拟仿真,与原始结构进行对比分析。

3.4.1 优化前后速度场对比

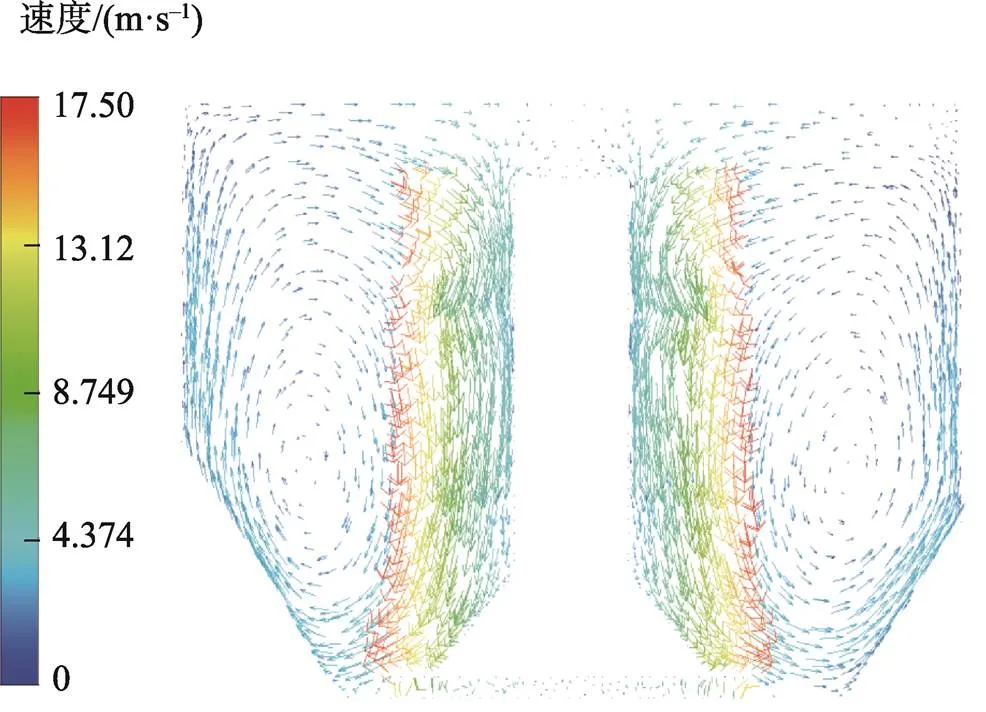

1)流动模式。图11为优化后平面速度矢量图,优化前见图2a,两者对比可以得出,优化前后碎浆机内部的整体流态相似,二者均为典型的轴向流动模式,优化前后速度差异较小。

图11 优化后xy平面速度矢量图

2)速度分布。图12为不同高度处总速度沿径向分布,由图12可知,在line1、line2特征直线上优化后的总速度整体上大于优化前的速度。在line1上,优化前和优化后的速度均在/=±0.25处出现最大值,优化前的最大速度约为3.45 m/s,优化后的最大速度约为4.20 m/s。在line2上,在/<0侧,优化前的速度约在/=−0.23处出现最大值,约为6.04 m/s,优化后的速度约在/=−0.20处出现最大值,约为6.20 m/s;在/>0侧,优化前后的速度均约在/=−0.23处出现最大值,优化前约为6.25 m/s,优化后约6.28 m/s。在line3上,优化前后的速度互有优势。综合3条线上的数据可知,总体上优化后的速度优于优化前的速度,优化后浆料运动速度大,有利于提高浆料的碎解效率。

3.4.2 优化前后的功耗

当转速均为2 000 r/min时,优化前转子功率为1.73 kW,优化后的转子功率为1.583 kW,优化后功耗较优化前降低了8.50%。

图12 优化前后碎浆机内部总速度

4 结语

针对立式水力碎浆机内部复杂三维流场,本文基于CFD技术,利用Fluent软件,采用控制变量法对立式水力碎浆机内部流场特性进行了分析,得到碎浆机内部流体的速度场和压力场分布以及转子功耗,得出以下结论:

1)叶片数量对流场特性的影响主要体现在流体静压方面,两叶片流场高压区大于三叶片流场高压区;对速度场方面影响较小,同时两叶片转子较三叶片转子更加节能。

2)转子的离底间隙对流场静压和功耗的影响较大,当离底间隙为15 mm时,槽体内流体静压过低,不利于浆料碎解;离底间隙为5 mm时,较难满足实际加工装配。考虑实际生产加工情况、碎浆效率和功耗等,转子离底间隙取10 mm较为合适。

3)当槽体内部加装4个扰流板时会出现过挡板化的情况,会消耗更多的功耗且不利于浆料的碎解,故取3个扰流板更适合。

4)改进后的结构较原始结构功耗降低了8.50%,流体流动速度也大于原始结构,有利于促进浆料的循环流动,提高了碎浆效率,为碎浆机优化改进提供思路;同时在原材料成本及加工制造成本也有一定的降低,进一步降低纸浆模塑制品的成本,助力纸模包装行业的发展。

[1] 中国造纸杂志社产业研究中心. 纸浆模塑行业发展现状及趋势分析(一)[J]. 中国造纸, 2022, 41(5): 108-116.

China Paper Journal Industry Research Center. Development Status and Trend Analysis of Molded Fiber Products Industry[J]. China Pulp & Paper, 2022, 41(5): 108-116.

[2] 中国造纸杂志社产业研究中心. 纸浆模塑行业发展现状及趋势(二)[J]. 中国造纸, 2022, 41(6): 80-88.

China Paper Journal Industry Research Center. Industry Research Center. Development Status and Trend Analysis of Molded Fiber Products Industry[J]. China Pulp & Paper, 2022, 41(6): 80-88.

[3] 李昊津, 卫灵君, 孙昊, 等. 低碳循环纤维模塑包装产业的发展趋势探讨[J]. 绿色包装, 2022(1): 14-19.

LI Hao-jin, WEI Ling-jun, SUN Hao, et al. Discussion on Development Trend of Low Carbon Recycling Pulp Molding Packaging Industry[J]. Green Packaging, 2022(1): 14-19.

[4] 陆新宗, 肖生苓, 王全亮, 等. 漆酶介体体系对纸模材料强度与疏水性的影响[J]. 包装工程, 2018, 39(11): 81-87.

LU Xin-zong, XIAO Sheng-ling, WANG Quan-liang, et al. Effects of Laccase Mediator System on the Strength and Hydrophobicity of Pulp Molded Materials[J]. Packaging Engineering, 2018, 39(11): 81-87.

[5] 张洪波, 赵子怡, 孙昊, 等. 改性分散松香胶对纸模制品表观性能的影响[J]. 包装工程, 2016, 37(15): 78-83.

ZHANG Hong-bo, ZHAO Zi-yi, SUN Hao, et al. Effect of Modified Dispersed Rosin on Apparent Performance of Molded Pulp Products[J]. Packaging Engineering, 2016, 37(15): 78-83.

[6] 边兵兵, 李伟平, 沈新, 等. 纸浆模塑包装制品分体式吸滤成形模具设计[J]. 包装工程, 2015, 36(13): 86-89.

BIAN Bing-bing, LI Wei-ping, SHEN Xin, et al. Split Type Suck-Filtration Mold for Molded Pulp Packaging Products[J]. Packaging Engineering, 2015, 36(13): 86-89.

[7] 黄俊彦. 纸浆模塑生产实用技术[M]. 2版. 北京: 文化发展出版社, 2021.

HUANG Jun-yan. Practical Technology for Pulp Molding Production[M]. 2nd ed. Beijing: Cultural Development Press, 2021.

[8] 康宇轩. 水力碎浆机的固液两相流场数值计算及碎浆效率影响研究[D]. 武汉: 华中科技大学, 2019.

KANG Yu-xuan. Numerical Calculation of Solid-Liquid Two-Phase Flow Field of Hydraulic Pulper and Study on the Influence of Pulping Efficiency[D].Wuhan: Huazhong University of Science and Technology, 2019.

[9] 谭龙莉. 小型水力碎浆机结构设计与性能分析[D]. 北京: 北方工业大学, 2015.

TAN Long-li. Structural Design and Performance Analysis Of Small Hydraulic Pulper[D].Beijing: North China University of Technology, 2015.

[10] 陈晓楚, 罗志新, 梁根权. 水力碎浆机新型转子用于废纸的碎解[J]. 中国造纸, 2009, 28(10): 50-52.

CHEN Xiao-chu, LUO Zhi-xin, LIANG Gen-quan. The Application of the New Type Pulper Rotor-FSW-3 in Waste Paper Pulping[J]. China Pulp & Paper, 2009, 28(10): 50-52.

[11] 余章书. 水力碎浆机叶轮刀刃的技术创新[J]. 中华纸业, 2014, 35(24): 47-48.

YU Zhang-shu. The Technical Innovation on Rotor Blades of Hydropulper[J]. China Pulp & Paper Industry, 2014, 35(24): 47-48.

[12] 樊磊嘉, 徐国华, 李瑞瑞, 等. 节能水力碎浆机改进型转子[J]. 轻工机械, 2018, 36(2): 88-90.

FAN Lei-jia, XU Guo-hua, LI Rui-rui, et al. Improved Energy-Saving Hydropulper's Rotor[J]. Light Industry Machinery, 2018, 36(2): 88-90.

[13] 林广学, 高怀智. 多功能飞刀转子的研制与水力碎浆机处理能力升级的研究[J]. 华东纸业, 2011, 42(5): 31-34.

LIN Guang-xue, GAO Huai-zhi. Research on Multi-Function Knife Rotor and Upgrading the Processing Capacity of Hydrapulper[J]. East China Pulp & Paper Industry, 2011, 42(5): 31-34.

[14] 王志杰, 赵彦琳, 姚军. Rushton涡轮搅拌槽内流场特性及颗粒运动行为数值模拟[J]. 化工进展, 2021, 40(12): 6479-6489.

WANG Zhi-jie, ZHAO Yan-lin, YAO Jun. Numerical Simulation of Flow Field Characteristics and Particle Motion Behavior in Rushton Turbine Stirred Tank[J]. Chemical Industry and Engineering Progress, 2021, 40(12): 6479-6489.

[15] 张悦刊, 葛江波, 刘培坤, 等. 多进口旋流器流场特征及分离性能[J]. 化工进展, 2022, 41(1): 86-94.

ZHANG Yue-kan, GE Jiang-bo, LIU Pei-kun, et al. Flow Field Characteristics and Separation Performance of Multi-Inlet Hydrocyclone[J]. Chemical Industry and Engineering Progress, 2022, 41(1): 86-94.

[16] 窦靖, 张放, 沙九龙, 等. 立式水力碎浆机内部浆料流场数值模拟及其新型槽体结构的研究(一)[J]. 中国造纸学报, 2016, 31(2): 34-42.

DOU Jing, ZHANG Fang, SHA Jiu-long, et al. Numerical Simulation of Fiber Slurry Flow Field Inside the Vertical Hydraulic Pulper and Research on New Type of Its Tank Structure(Ⅰ)[J]. Transactions of China Pulp and Paper, 2016, 31(2): 34-42.

[17] 陈克复. 制浆造纸机械与设备-下[M]. 3版. 北京: 中国轻工业出版社, 2011.

CHEN Ke-fu. Pulp and Paper Machinery and Equipment[M]. 3rd ed. Beijing: China Light Industry Press, 2011.

[18] 陆渝民. 立式水力碎浆机的原理和设计探讨[J]. 上海造纸, 1989, 20(S1): 154-160.

LU Yu-min. Discussion on the Principle and Design of Vertical Hydraulic Pulper[J]. East China Pulp & Paper Industry, 1989, 20(S1): 154-160.

[19] 皋蒙. 怎样用好水力碎浆机[J]. 纸和造纸, 1998, 17(5): 24.

MENG gao. How to Use Hydraulic Pulper[J]. Paper and Paper Making, 1998, 17(5): 24.

[20] 韩太柏, 金光远, 邹鹏程, 等. 一种连续流反应器内射流耦合搅拌流的混合特性[J]. 化学工业与工程, 2023, 40(2): 133-142.

HAN Tai-bai, JIN Guang-yuan, ZOU Peng-cheng, et al. Mixing Characteristics of Continuous Flow Reactor Coupled with Jet and Mechanical Stirring[J]. Chemical Industry and Engineering, 2023, 40(2): 133-142.

[21] VELISKOVA Y, CHARA Z, SCHUGERL R, et al. CFD Simulation of Flow Behind Overflooded Obstacle[J]. Journal of Hydrology And Hydromechanics, 2018, 66(4): 448-456.

[22] BELHANAFI A, BOUZIT M. Numerical Investigation of Hydrodynamics Induced by a Pitched Blade Turbine: Effect of the Shape of Vessel Base[J]. Mechanika, 2019, 25(5): 370-376.

[23] ROACHE P. Error Bars for CFD[C]// 41st Aerospace Sciences Meeting and Exhibit, Nevada: AIAA, 2003: 1-21.

[24] CRAIG K J, NIEUWOUDT M N, NIEMAND L J. CFD Simulation of Anaerobic Digester with Variable Sewage Sludge Rheology[J]. Water Research, 2013, 47(13): 4485-4497.

[25] RASOULI M, MOUSAVI S M, AZARGOSHASB H, et al. CFD Simulation of Fluid Flow in a Novel Prototype Radial Mixed Plug-Flow Reactor[J]. Journal of Industrial and Engineering Chemistry, 2018, 64: 124-133.

[26] 沈春银, 陈剑佩, 张家庭, 等. 机械搅拌反应器中挡板的结构设计[J]. 高校化学工程学报, 2005, 19(2): 162-168.

SHEN Chun-yin, CHEN Jian-pei, ZHANG Jia-ting, et al. Performance and Design of Baffles in Mechanically Agitated Gas-Liquid Reactor[J]. Journal of Chemical Engineering of Chinese Universities, 2005, 19(2): 162-168.

Internal Flow Characteristics of Vertical Hydraulic Pulpers Based on CFD Technology

ZHU Sheng-yuan1, WEI Jian-jun2, WEI Ling-jun1,3, WANG Qian-qian1, SUN Hao1,3,4, WU Zhi-yi1

(1. Jiangnan University, Jiangsu Wuxi 214000, China; 2. Boee Group Limited Company, Hangzhou 310000, China; 3. Jiangsu Key Laboratory of Advanced Food Manufacturing Equipment and Technology (Jiangnan University), Jiangsu Wuxi 214000, China; 4. Tsinghua Suzhou Environmental Innovation Research Institute, Jiangsu Suzhou 215000, China)

The work aims to analyze the internal flow field characteristics of vertical hydraulic pulpers to provide a theoretical basis for improving the pulping effect and the design and production of pulpers. A numerical simulation analysis of the internal flow field of a hydraulic pulper was carried out with Ansys Fluent software. The control variable method was used to study the impact of the number of blades, the rotor clearance from the bottom, and the number of spoiler plates on the flow field characteristics. The characteristics of the flow field were evaluated by the velocity field, pressure field and rotor power consumption. The numerical simulation results showed that the fluid flow in the vertical hydraulic pulper was a typical axial flow mode. The number of blades, the rotor clearance from the bottom and the number of spoiler plates had a greater impact on the static pressure of the flow field and the power consumption of the rotor, while the impact on the velocity of the flow field was relatively small. When the number of rotor blades was 2, the rotor clearance from the bottom was 10 mm, and the number of spoilers was 3, the power consumption of the pulper structure was reduced by 8.5% compared with the original structure. The internal fluid flow velocity was also faster than that of the original structure, while the pulping efficiency was improved. The internal flow characteristics of the hydraulic pulper were obtained. The research results provide a theoretical basis and reference for upgrading of vertical hydraulic pulpers and promote the development of the paper packaging industry.

rotor; internal flow field; power consumption; pulping efficiency

TB486;TS733

A

1001-3563(2023)15-0122-09

10.19554/j.cnki.1001-3563.2023.15.016

2022−12−07

江苏省食品先进制造装备技术重点实验室自主研究课题资助项目(FMZ201905)

朱胜远(1995—),男,硕士生,主攻制浆造纸设备与工艺。

孙昊(1981—),女,博士,副教授,主要研究方向为生物质资源综合利用。

责任编辑:曾钰婵