预制装配式混凝土剪力墙结构施工及质量控制措施

2023-08-12谢周兵

谢周兵

中交一公局集团有限公司北京建筑分公司 天津 301700

1 工程概况

北京顺义新城居住用地项目总建筑面积111832.75m2,其中住宅楼三层及以上采用装配整体式混凝土剪力墙,应用厂内生产、现场安装的作业方案。1# ~19# 各单体建筑二层及以下、地下车库等部位采用钢筋混凝土现浇剪力墙。装配式预制结构是本项目的重点建设内容,项目装配率为50%。

2 预制墙板吊装施工

2.1 转换层墙体定位筋的定位

(1)于墙体上测定预制墙体套筒连接钢筋的位置,墙体钢筋按不大于1:6 的比例调整,于转换层混凝土浇筑前完成,经过调整后钢筋需处于预制外墙灌浆套筒的对应位置,钢筋调整到位后临时固定。

(2)在墙体上方设一道定位钢板,据此精准校正钢筋。在转换层墙体中植入长度为1m 的H 型钢架,锚入至墙体转换层板底下100mm,避免定位钢板与套筒连接钢筋整体位移。顶板钢筋绑扎结束后,检测墙体钢筋的分布位置并根据实测结果与设计要求的偏差做出调整[1]。

2.2 预制墙板的吊装

(1)挂钩操作人员的日常登高作业借助爬梯完成,加强安全防护,保证自身的安全。挂钩前,检查预制构件是否具有稳定性,潜在失稳或其他安全隐患时暂停作业。

(2)根据构件的类型选择合适的吊装方法,适配稳定可靠的吊装索具。遵循平稳吊装的原则,预制外墙类构件的吊点数量至少达到2 个,各吊点均要配套挂钩。全面检查各处挂钩的挂设情况,在确保位置准确同时稳定后,方可正式起吊。

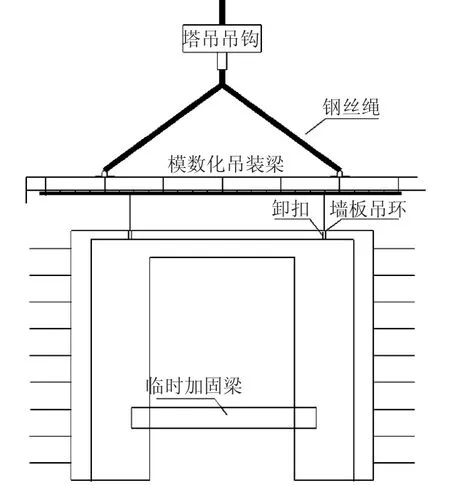

(3)缓慢起吊预制构件,距地面约500mm 时悬停,经过检查后判断是否存在不利于安全吊装的因素,若有需加以处理。例如,以目测的方法检查吊点及吊装索具是否稳定可靠、构件在吊装工况下是否有变形或开裂等质量缺陷,若有问题需暂停吊装,下放构件并根据检查结果进行修整,必要时更换质量达标的预制构件。在确认构件吊装状态均无误后,可以继续吊装直至到达安装作业面。吊装全过程中构件均要保持稳定,吊装人员严格听从指挥,控制好吊装速度和构件的姿态,避免倾斜、磕碰等异常状况。预制墙板吊装如图1 所示。

图1 预制墙板吊装

(4)PC 板被吊装至作业层上方约600mm 位置时,安排2 名施工人员在现场用搭钩勾住溜绳,借助绳索控制PC 板的姿态,使其缓慢向下降落。预制构件的位置必须合理,垂直下降,禁止与周边的墙体及其他设施发生磕碰。

(5)PC 墙板被吊装至距离待插入钢筋顶端50~100mm 时,由2 名人员控制临时支撑斜杆,用于维持PC墙板的稳定性,4 名员工根据现场吊装状况对PC 墙板与待插入钢筋的相对位置做出调整,保证吊装精度。先插引导筋对应的预制墙板孔,对外墙板下口定位、放线,在确认套筒位置与其余墙体预留钢筋位置对准后,开始以缓慢、匀速的状态下放墙板,现场指挥人员及时掌握下降的尺度并以实际状况为准做出指挥,由吊装人员精准控制,最终完成吊装作业。经过吊装后,预制墙板位置需准确,且不可出现变形、磕碰等缺陷[2]。

3 预制墙板的临时固定

3.1 墙体临时固定斜支撑埋件的设置

楼层水平模板搭设到位后,按图纸要求确定预埋螺栓的位置,根据测量定位结果将预埋螺栓布设到位,再焊接固定预埋螺栓和附加钢筋。焊接前先检查预埋螺栓的位置,垫入合适尺寸的砂浆垫块进行调整,确保预埋螺栓所处位置满足设计标高要求,此后方可焊接。加强对预埋螺栓的防护,确保在预埋定位前无任何受污染的情况。

3.2 固定U型卡座

PC 墙板吊装完成后,检查预制构件所处的位置,若无误则在墙板上安装固定U 型卡座。

3.3 安装固定临时支撑斜杆

为现场安排4 名施工人员,其中2 名扶住预制墙板使其维持稳定,其余2 名在楼板预埋螺栓连接件上将临时支撑斜杆安装到位,根据安装情况进行初调。临时支撑斜杆包含多种类型,安装时按照“先短支撑斜杆、再长支撑斜杆”的顺序依次进行。

3.4 墙板安装精度调节

通过支撑斜杆的应用,精细调整墙板根部,使墙板维持竖直的状态(Y 方向);以墙板位置线和控制轴线为基准,检测墙板的位置,存在偏差时用小型千斤顶做细微的调整(X 方向);下层墙板处测放有水平控制标高线,以此线为基准,加强对墙板水平标高的精细化控制。调整作业的精度要求高,操作细节丰富,需要由4 名员工参与,并严格听从指挥。墙板水平、垂直度的允许偏差均为2mm,经过调整后保证实际偏差在许可范围内。

经过对墙板的检查后,判断位置和稳定性是否达到要求,若无误则由专员采用定型爬梯脱钩。脱钩的安全隐患多,要求参与人员佩戴安全带、安全帽等防护用具,并谨慎作业。

墙板安装后若仍存在调整要求,重新挂钩且保证吊索处于收紧状态。在PC 墙板安装环节,严格按拆分图标注的顺序依次完成各部分的安装作业,避免构件错误应用,安装后需留20mm 竖向板缝[3]。

4 钢筋套筒灌浆

4.1 连接部位的检查

灌接缝基础面保持干净,挤入灌浆区的座浆料中不可掺杂影响浆液性能的杂物。环境温度较高时,润湿构件与灌浆料的接触面,但不可产生积水,以防接触面过于干燥而大量吸收灌浆料的水分。

4.2 分仓与接缝封堵

4.2.1 灌浆分区

以灌浆套筒连接的方法实现对预制墙板钢筋的稳固连接,预制墙板与现浇部位间留20mm 厚的灌浆区。灌浆作业面积大、灌浆耗费时间长,但灌浆料易在短时间内初凝,在此特殊的施工条件下,可能面临着灌浆料填充饱满度不足的问题。为保证灌浆施工的有效性,对灌浆整体范围进行分区,逐个区域有序施工,这期间加强对各区域灌浆施工质量的控制,最终完成所有的灌浆作业。单个灌浆段的长度不超过1500mm,以不大于0.3MPa 的压力进行灌浆,各细分部分的灌浆遵循连续性原则,做到一次灌浆到位。

4.2.2 接缝封堵

构件接缝的外沿需被封堵严实,确保在压力灌浆过程中无漏浆现象。

4.2.3 PE 条封堵

剪力墙靠保温板一侧用厚度和宽度均合适的PE 条封堵,封堵材料在压扁至接缝高度后仍有足够的强度。在保证PE 条封堵严密性的同时,需避免深入外墙内叶板的情况。

4.2.4 专用封缝料封堵

以座浆材料封堵的方法处理预制外墙内侧和内墙两侧接缝,座浆料的性能对封堵效果产生显著影响,需严格按说明书要求取用材料并制备。结束一段的封堵后,抽出内衬并用抹刀抹压,再安排下一段的施工,以此类推。相邻两段的结合部位属于薄弱区域,有失稳、渗漏的可能,必须加强填抹。待填抹材料的干硬强度达到设计要求后,进入灌浆环节。封堵示意图如图2 所示。

图2 封堵示意图

4.3 灌浆

灌浆前,详细检查各灌浆孔和出浆孔,判断是否有阻碍浆料流动的杂物,若有则需清理干净。预制墙板就位后,根据检测结果做细微的调整,而后开始灌浆。灌浆面提前洒水润湿,保持湿润但无积水的状态。以分区分段的方式逐步灌浆,待溢流孔中冒出灌浆料后,表明预制墙板底20mm 灌浆缝的灌注具有密实性。

灌浆料拌和完成后,尽快投入使用,以防初凝。同一仓仅能在一个灌浆孔内灌浆,同一仓的灌浆作业必须连续进行,若因故而中断施工,尽可能缩短中途间歇时间,恢复灌浆时需保证已灌入部分有良好的流动性,并打开已封堵的出浆孔,经过一段时间后若孔内再次流出灌浆料,方可做封堵处理。

灌浆孔和排浆孔的封堵需具有及时性,封堵后各孔保持严密状态;加强对构件接缝部位的检查,确保接缝处无漏浆问题。接头灌浆的细节多,例如封堵必须在接头上方排浆孔有浆液流出后及时进行,根据接头的尺寸配套合适规格的专用橡胶塞,保证封堵的严密性。灌浆泵撤离灌浆孔后,在最短时间内将封堵措施落实到位,防止浆料流出。

水平缝连通腔的灌浆以多处协同推进的方式进行,即一次向构件的多个接头灌浆,现场施工人员检查各灌浆孔的浆液排出情况,记录先后顺序,以此为基准有序完成各部分的封堵作业。灌浆泵的灌浆压力在封堵过程中维持恒定,待确认各灌浆排浆孔出浆堵牢后,结束灌浆。

5 结语

建筑的建设质量日益提高,社会各界对建筑的节能建设提出更高的要求,预制装配式混凝土结构施工技术正好契合于当前的建筑行业发展需求,厂内预制、现场吊装的方法可提升施工的秩序性,减少现场混凝土浇筑量,在保证施工质量的同时缓解现场施工引发的环境污染、资源浪费等问题。经过本文有关于预制装配式混凝土剪力墙施工技术的分析,阐述具体作业细节与质量控制措施,对建筑预制装配式事业的发展有一定的推动作用,所提内容可供同仁参考。