机械自动下压角钢机在扇形平台预制中的应用

2023-08-12牟忠伟

牟忠伟 孟 炎

中国化学工程第六建设有限公司 湖北襄阳 441100

在联合塔平台制作安装中,其内外圈角钢边梁卷制,是影响平台成型美观的重要控制点,也是施工成本增加的重要原因。传统角钢圈制作主要有以下两种方式:第一种是通过地面设置胎具用氧气乙炔火焰高温加热人工煨弯,或通过对角钢的切割然后再进行拼焊,该方法外观成型差、制作时间长、施工效率低、劳动强度大、成本高,而且圆度往往不尽如人意;第二是采用传统的卷板机进行角钢圈的制作,但在卷圆的过程中,角钢容易发生扭曲变形,后期还需对变形的角钢圈进行修复,增加了成本。

中国化学工程第六建设有限公司(以下简称六化建)在某项目中采用机械自动下压角钢机卷制角钢圈,角钢、栏杆成型较好,无褶皱、耗时短、增加工效、降低成本、缩短了制作周期。而且一台设备仅3 万多元,价格便宜,优势明显。

1 机械自动下压角钢机工作原理

本项目角钢内外边梁及扶手卷制选用山东某机械厂生产的自动下压角钢机(图1)。机器由6 个滚轮组成,下滚轮可以用滚轮的两侧法兰调整中间留间隙,以适用于各种壁厚的角钢。将角钢固定在两滚轮之间,然后用螺栓拧紧固定在卷辊上;通过上滚轮下压角钢调整角钢的弧度,再经过电动机带动卷辊,达到自动卷制成型的目的。

图1 自动下压角钢机

2 现场使用情况

六化建承建的某项目,包括精馏装置21 台塔,联合塔平台约400t。其中需要卷制的内边梁、外边梁角钢约15000m,栏杆约4950m。角钢和栏杆的卷制共计约花费20 工日,满足铆工班组平台组装的需要,且成型美观。成品如图2 所示。

图2 卷制的内、外边梁角钢成品图

3 优点分析

3.1 应用范围广

机械自动下压角钢机可用来加工L140 及以下的角钢和Ф50 及以下的栏杆管,接通380V 电源可直接使用,在化工行业的小型塔平台结构制作中具有很大的应用空间。

3.2 结构简便、故障少

(1)构造简单,方便运输;压弯成型采用传动压弯的新技术,上下轴在同一轴线上,因而具有结构紧凑、体积小、重量轻的特点。

(2)采用齿轮传动,重载轴承支撑,承载能力大;通过轴之间的缝隙卡位,被压角钢或者钢管不易产生偏移,进而降低摩擦引起的功率损耗。因此,其机械性能、耐磨性能好,再加上采用滚动摩擦,故障少。

(3)卷制的角钢成型好,且设备本身价格不高,卷制的功效高,达到了低成本、高产出的效果。

3.3 经济效益明显

通过卷制常见的内边梁、外边梁、角钢圈及栏杆,发现使用下压角钢机的现场卷制明显在经济效益上优于其他方法。以本项目为例,角钢和扶手共约110t,采用下压角钢机比传统的火焰加热煨弯共约节省施工成本52.8 万元,比普通钢板卷制约节省施工成本36.2 万元,比外出加工约节省成本38.5 万元,获得了良好的经济效益。

3.4 外观成型好

通过下压角钢机卷制的角钢及栏杆的成型完美,弧度标准,防腐油漆保护较好,获得业主、监理的一致好评。

在进行支架施工中,要使用大量的带电设备,为了确保施工的安全,设备必须做到重复接地并做好防水处理。电动设备要安装好漏电保护器,防止漏电造成的安全事故。要安排专门的检察人员定期进行设备的维护保养。

4 机械使用注意事项

(1)机器须放置在砼地坪上垫至平稳;

(2)使用前必须查看机器各部位及润滑油状况;

(3)空载作业15min,如有反常及时处理,达到无碰击、作业正常状态;

(4)提前用薄铁皮或铝皮准备好配套工件的模具,在平台制作过程中用模具随时检查制作的平台弧度是否满足图纸要求,若不满足要及时通过调节转轮上下高度来调整,避免返工;

(5)将工件导入导向轮、挡轮及送料轮、挡轮之间,发动滚轮成型装置,压弯至所需加工弧度,一同开动传动组织,使之连续作业;

(6)角钢制作前必须将2 根角钢靠在一起,点焊上并将焊接处磨平,2 根角钢同时加工;栏杆制作可根据机器尺寸,多根焊接同时加工,以提高效率、节约成本。

(7)为保证安全,设备与外界电源的连接及控制柜的连接必须由专业电工来完成,操作机器设置一名专职人员,并经过操作培训。

5 弧形平台预制安装过程中的技术要点

5.1 放样

(2)放样应在放样预制平台上进行,且平台必须平整稳固。

(3)样板采用0.3~0.7mm 的薄铁皮制作,样板宽度宜为20~40mm、厚度1.0~1.5mm。样板必须经过项目部鉴定后才可投入使用,使用过程中要经常校对。如需修正,应经负责人同意,修正后的样板也需经项目部鉴定。

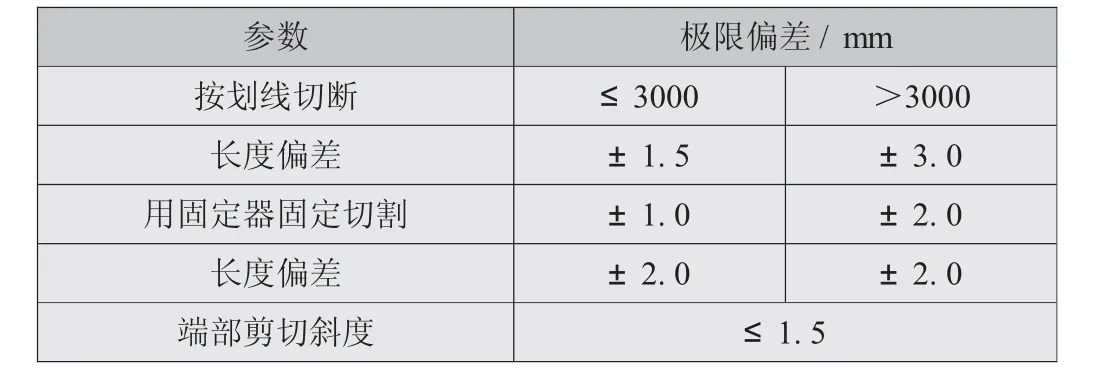

(4)样板尺寸偏差应符合表1 规定。

表1 样板允许偏差

5.2 下料

(1)切割前,钢材表面沿切割线宽度50~80mm 范围内的铁锈、油污应清除干净。切割后,要清除切口表面的毛刺、飞溅物等。

(2)剪切前必须检查核对材料规格、号牌,应符合图纸要求。

(3)剪切时,必须看清断线符号,确定剪切程序。

(4)腹板翼缘采用自动或半自动气割,其他可用手工切割,气割的尺寸偏差应符合以下规定:手工切割:≤±2.00mm;自动、半自动切割:≤±1.5mm;精密切割:≤±0.5mm。

(5)自动、半自动、精密切割面应符合表2 规定,手工切割允许偏差应符合表3 规定。

表2 自动切割允许偏差

表3 手工切割允许偏差表

所有的切口阴角处,均设有半径不小于12mm 的圆弧过度,严禁裂口。切割后必须清除熔渣、夹渣、气孔等缺陷。对于气割边缘的缺陷深度,采用磨削法进行10%的抽样检查。厚度≤16mm 的材料可以剪切。

当环境温度低于下列温度时,不得进行冲孔、锤击和剪切:普通碳素结构钢- 20℃,低合金钢结构- 15℃。剪切后,所有切口边缘不得有裂纹和超过1.Omm 缺楞,切口毛刺应清除干净。机械剪切的尺寸偏差应符合表4 的规定。

表4 机械剪切允许偏差

5.3 矫正

在低于下列环境温度时,不得进行冷矫正和冷弯曲:普通碳素结构,- 16℃;低合金结构钢,- 12℃。

火焰矫正的加热温度不得超过下列温度,并应避免局部过热:普通碳素结构,590℃;低合金钢结构,650℃。

机械矫正前,应先检查其厚度并清除表面上的毛刺等。矫正后的质量偏差应符合表5 的规定。

表5 构件成型允许偏差

5.4 修正

气割和剪切边缘出现气孔等局部缺陷时,应及时进行修整。补焊后的表面应磨平,不补焊的修整面应平缓过渡,而且其斜率不大于1∶10。

6 质量保证措施

(1)构件制作过程中,对下料、加工、焊接等各工艺流程全程跟踪,按要求进行抽检,对重要工序进行重点监控。监控的重点放在构件的原材料质量、钢材下料、拼装、焊接、焊缝的检验及外观质量检验上。

(2)构件主要零件的放样、下料、切割及坡口制作等按图纸要求和焊接规程进行检验。

(3)采用自动下压角钢机进行平台和栏杆预制过程中,要安排专人随时使用样板对加工的工件进行检查,不符合图纸要求的要及时整改。

(4)机器加工完成的工件要及时安排人员矫正处理。

(5)施工前对全体施工人员进行交底和培训,加深对操作的重视程度。

(6)特种作业人员应持证上岗,各工种施工人员应严格执行其操作规程。

(7)在监督检查中,发现质量问题应及时通知施工队整改;有违章操作者,立即制止。

7 结语

为提高效率、节省成本,角钢卷弯时,可以通过人工拼装的方式,将两个角钢电焊成T 型钢。焊缝要求两端均需点焊,间隔1.5m 处也需要点焊,焊缝不低于50mm。栏杆管可以5—8 根点焊成排,再来卷制,以提高工效。

卷制时需合理安排场地,组装平台宜设置在附近,卷制时吊车需要配合,闲时吊车组装平台,提高机械使用率。成品实景如图3 所示。

图3 卷制的联合塔平台实景图