喷射式凝汽器喷嘴成膜特性实验研究

2023-08-11宫传瑶李夔宁卢昌燊丁玉栋

宫传瑶,何 瑞,李夔宁,蒋 锋,卢昌燊,丁玉栋,谢 翌

(1.东方电气集团东方汽轮机有限公司,四川 德阳 618000;2.重庆大学 a.能源与动力工程学院; b.机械与运载工程学院,重庆 400030)

0 引言

薄膜式喷嘴是喷射式凝汽器的重要组成部分,直接决定了喷射式凝汽器内液相流场及流量的分布,从而对喷射式凝汽器内水-蒸汽直接接触凝结换热过程产生至关重要的影响。众多学者对水-蒸汽直接接触换热进行了广泛的研究。20世纪60年代,Taylor[1]的研究结果表明,射流周围的气体密度是射流破碎的主要因素,当We数足够大时,射流就会破碎成液滴。Weinberg[2]通过实验及理论分析,研究了喷淋换热过程中液膜区及液滴区的换热情况,实验结果表明,液膜换热温升占整体温升的比例高达80%,液膜区的换热系数远远高于液滴区的换热系数。Solodov A P[3]对水-蒸汽直接接触凝结换热过程进行了可视化研究,给出了凝结传热模型。Lee[4]提出了描述锥状液膜喷射到饱和蒸汽中的凝结换热模型,并分别对液滴区与液膜区进行了理论分析,对实际物理过程做了大量简化,主要考虑了液膜流动为层流的情形。Mayinger F[5]利用激光全息技术,测量了蒸汽环境中液膜的破碎过程,研究了液滴雷诺数100≤Re≤3500且蒸汽压力0.03≤pr≤0.3的情形下液膜形态与蒸汽压力的关系。Takahashi M[6]等采用尺寸很小的热电偶,精确测量了纯蒸汽环境中锥状液膜与液滴的温度分布,进一步验证了Lee[4]的实验结果。Takahashi M[6]分别对液滴区与液膜区建立数学模型并计算了液滴区及液膜区的传热系数,由于考虑了液膜内的湍动与液滴的混合,Takahashi M[6]的模型比Lee[4]的模型更接近实验结果。薄膜式喷嘴成膜特性是影响水-蒸汽直接接触凝结换热的关键因素。目前对于薄膜式喷嘴的研究主要集中在水力特性上,对薄膜式喷嘴成膜特性的研究明显不足。

为了提高喷射式凝汽器凝结换热效果,需要对薄膜式喷嘴的成膜特性进行详细研究,包括液膜长度、液膜宽度、液膜面积等反映成膜特性的参数。本研究针对薄膜式喷嘴搭建成膜特性测量实验系统,获得其成膜形态、流量分布等喷嘴成膜特性参数,研究不同喷射压力下(3 kPa~25 kPa)薄膜式喷嘴的性能,为喷嘴选型、喷射式凝汽器结构布置提供参考。

1 实验设计

1.1 实验装置

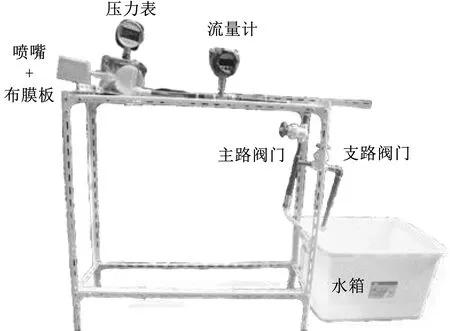

实验系统如图1所示,主要由喷射系统、摄像机和供水系统组成。实验通过摄像机来观察并拍摄液膜的形成与破碎过程,并借此测量压力与液膜破碎长度的关系。供水系统中的介质为自来水,经由潜水泵进入管路,经喷嘴喷出。流量计和压力表可测量液膜形成与破碎过程中的流量与压力变化。水室(压力容器)可使泵的输出压力更加平稳,减小误差,使实验测试条件更贴合电厂实际。图2为装置实物图,实验仪器参数如表1所示。

表1 实验仪器

图1 装置示意图

图2 装置实物图

图3为喷嘴的模型。水从喷嘴的两个进口流入,撞击在两侧的布膜板上形成液膜。喷嘴进口直径为D,DN15与DN13喷嘴直径分别为15 mm、13 mm,喷嘴宽度B为115 mm,高度H为80 mm,长度L为135 mm。图4为两类喷嘴的实物图。

图3 DN15喷嘴模型

图4 DN15喷嘴实物图

1.2 实验步骤与数据处理

1.2.1 实验步骤

实验测试步骤如下:

将水箱装满水,保证潜水泵完全浸没水中。

将支路阀门全闭,主路阀门开度调到较小值,打开泵开关,等待一段时间,使水平管道内充满水。

调节两个阀门开度,使得全压接近某个待测工况点。

读取并记录流量计与压力表数值(3组),拍摄水膜状态。

重复步骤2~5,测量下一个工况点(直到所有工况点都完成测量)。

实验结束,关闭泵的开关,排空管内清水。

使用Photoshop、imageJ对视频进行处理,获得不同工况下膜的长度(水平方向上的最大距离)与面积。

1.2.2 数据处理

对每次测试时记录的3个压力与流量值分别取平均数,该工况点的压力值与流量值及液膜长度与面积等信息的提取需通过图像处理软件完成。拍摄的视频通过Photoshop转换成视频帧,在合适的时间域里从中随机选取6个不同时刻的照片,导出为图片。用imageJ对图片进行处理,选择合适的标尺长度,读出液膜的长度、宽度及面积,对每个工况的图片数据取平均,求标准差。

2 实验结果与分析

DN13与DN15喷嘴的实验参数与结果分别列于表2、表3中。计算了液膜宽度、长度及面积的标准差。

表2 DN13喷嘴的实验参数及结果

表3 DN15喷嘴的实验参数及结果

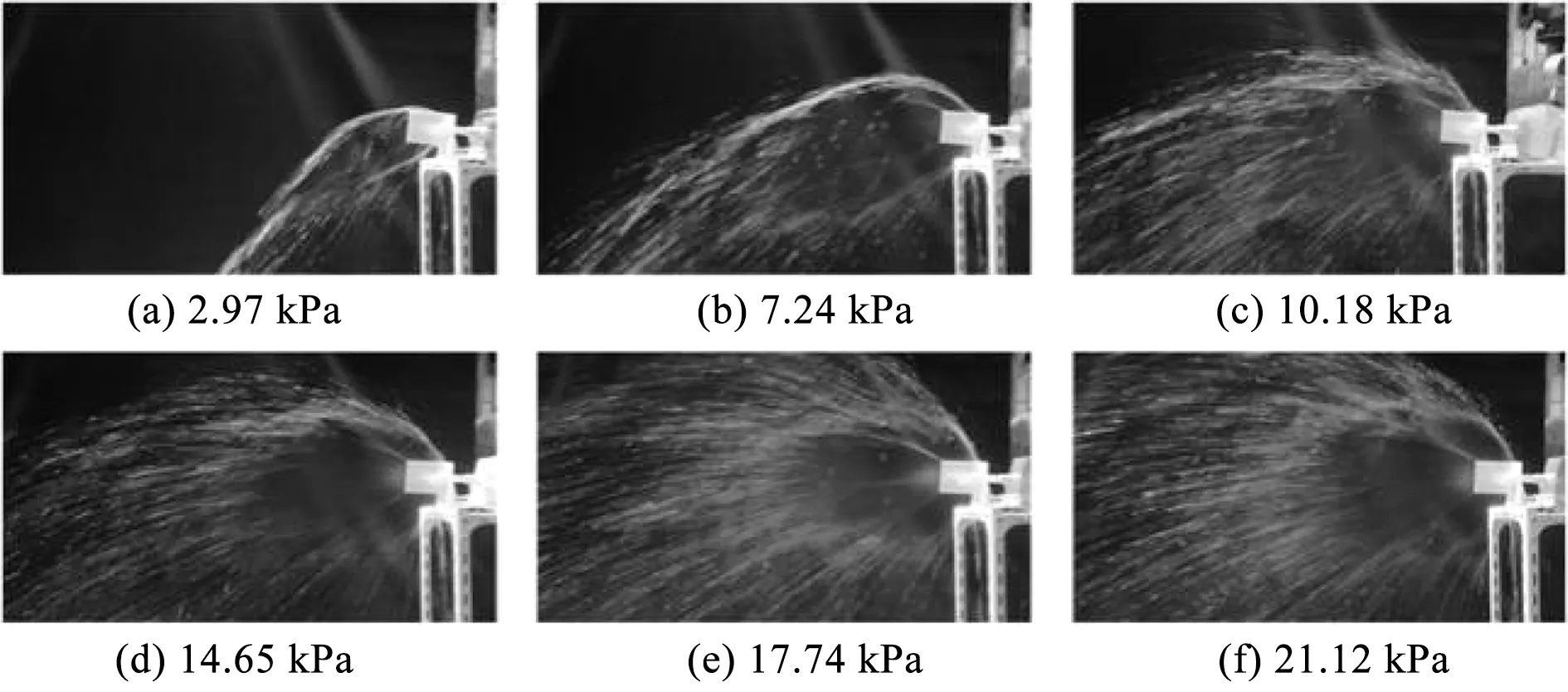

实验液膜铺展形态如图5、图6所示。随着入口压力的增加,液膜面积与液膜喷长度及宽度总体呈上升趋势。喷嘴出口主要有3种不同水的形态,紧靠喷嘴出口的液膜区、远离喷嘴出口的液滴区及两个区域之间交替出现液膜及液滴区域。

图5 不同全压下DN13喷嘴液膜的铺展形态

图6 不同全压下DN15喷嘴液膜的铺展形态

液膜尺寸的提取如图7所示,长度定义为喷嘴出口到液膜破碎处的最大距离,液膜宽度方向与液膜长度方向垂直,同样取最大液膜宽度。

图7 液膜尺寸提取示意图

薄膜式喷嘴的流量—全压特性曲线如图8所示,DN13喷嘴入口压力从2.38 kPa增大到19.79 kPa时,喷嘴流量从0.25 kg/s增大到0.77 kg/s。DN15喷嘴入口压力从2.97 kPa增大到21.12 kPa时,喷嘴流量从0.37 kg/s增大到0.98 kg/s。

图8 流量—全压特性曲线

图9反映了液膜尺寸随入口压力的变化情况,发现DN13与DN15喷嘴的液膜尺寸有着相似的变化规律。在喷嘴入口压力增长初期,由于水的流速较低,空气扰动作用不明显,因此液膜与液滴的分界较为明显,此时水的形态主要分为液膜区及液滴区,液膜的长度与宽度随着入口压力的增长有着较大的增幅。

图9 不同全压下的液膜尺寸

随着入口压力的进一步增加,液膜流动速度随之增加,而空气与液膜的相对速度也随之增大,使得液膜受到的扰动及剪切作用增强,这促进了液膜表面扰动波(不稳定波)的发展,当表面扰动波增长到一定程度时,液膜破裂成液滴,水的湍流度也逐渐增强,此时液膜区与液滴区的分界变得模糊,空间上出现了液膜与液滴交替出现的区域。

当入口压力达到一定程度时,液膜表面扰动波的破碎作用与表面张力的稳定作用相当,液膜长度趋于稳定。当继续增大入口压力时,扰动波发展更快,液膜长度会在一定程度上减小。比较参考文献[7]的实验结果,本研究测得的液膜长度是相对准确的。由于液膜在破碎过程中液膜撕裂的位置不确定,使得液膜长度测量存在一定的不确定性,但整体趋势不变。

液膜宽度的变化规律与液膜长度的变化规律比较类似,当入口压力增大到7.5 kPa后,液膜宽度增长幅度变缓。

图10为实验中液膜面积随进口压力变化的趋势。DN13与DN15喷嘴射流液膜面积的变化趋势与液膜宽度的变化趋势较为类似,当入口压力增大到7.5 kPa左右时,液膜面积趋于稳定。

图10 液膜面积随入口压力的变化

3 结论

搭建了喷嘴喷射成膜特性实验平台进行现场实验,在不考虑蒸汽流动的情况下,分析了DN13与DN15两种喷嘴的成膜特性随进口压力的变化规律,通过分析实验结果得出如下结论:

1)液膜长度随入口压力的增加呈现先升高后下降的变化趋势,液膜宽度也随入口压力增加而增加,但增加速度逐渐放缓,液膜面积呈现先升高后趋于稳定的变化趋势,拐点在7.5 kPa左右。

2)喷嘴出口处主要存在3种不同水的形态,即紧靠喷嘴出口的液膜区、远离喷嘴出口的液滴区及二者之间液膜与液滴交替出现的区域。

这些结论可为喷嘴选型、设计喷嘴入口压力、优化喷射式凝汽器结构布置提供参考。