检测焊缝爬壁机器人的设计

2023-08-11马艺珍孟凡召

马艺珍,孟凡召,徐 磊,高 硕

(山东华宇工学院,山东 德州 253000)

0 引言

LPG(Liquefied Petroleum Gas,LPG)球罐是常用的压力容器之一,广泛应用于工业领域,通常情况下LPG球罐用于储存易燃、易爆、有剧毒类或带有腐蚀性的高危介质。相比于圆筒式罐体,球形罐体具有质量轻、用材少、占地面积少等优点,结构方式为桔瓣式、足球式、混合式。目前,小于2000 m3的球罐普遍采用桔瓣式结构,大于2000 m3的普遍采用混合式结构[1]。

传统的人工检测成本较高,在球罐内检测焊缝时需要工人不停地改变位置来检测,长时间工作会非常疲劳,且待在球罐内对人体危害较大,故使用机器人代替人工检测焊缝成为了重要的发展趋势。本研究对爬壁机器人进行设计分析,开发了检测焊缝的爬壁机器人,检测效率高,吸附能力强,可精准定位。

1 爬壁机器人的设计

1.1 整体结构

爬壁机器人是一种能够在壁面运动的自动化装置,可代替人工完成危险的作业任务,满足对球罐自动化检测的要求。其主要包括底盘、激光雷达、磁轮、机械臂等结构,如图1所示。

图1 焊缝爬壁机器人简图

图2 爬壁机器人球体内运动轨迹

图3 爬壁机器人力学分析

1.2 方案设计

设计的爬壁机器人的吸附方式为磁吸附,结构为轮式结构,令其更加稳定,能够通过一定的障碍物。机器人的运动模型可用四轮滚动与滑动运动的组合运动极限来描述,故需在机器人坐标系中对车轮滚动约束及横向滑动约束进行数学描述。滚动约束保证了所有车轮的转动最终转化为机器人的位移,数学方程为:

(1)

(2)

机器人的另一个约束是横向滑动约束,保证了爬壁机器人不横向移动,其数学模型为:

(3)

式中:

(4)

由各轮关节的滚动及滑动极限,可推导出爬壁机对器人的正微分方程为:

(5)

式中,J(θ)为一雅可比矩阵,形式为:

(6)

根据上述运动方程,利用仿真技术,可以描述爬壁移动机器人在模拟球形罐体环境中的运动轨迹,如图 2所示,在实验设置中选用两种不同速度的电机,验证该结构方案的可行性。

2 吸附方式的设计

2.1 吸附方式比较

1966年,日本的西亮教授研制出第一台负压吸附式爬壁机器人样机[2],作为爬壁机器人的基本能力之一,吸附能力成为其研究热点,目前已开发出不同的吸附方式,最常见的吸附方式为负压吸附、磁吸附、推力吸附及混合吸附[3-6],特点对比如表1所示。

表1 爬壁机器人吸附方式比较

2.2 吸附方式的力学分析

爬壁机器人在运动过程中可能会附着在罐体内表面上下颠倒,这时重力法向分量为零或负,这会影响机器人的稳定性及运动效率。本项目设计的焊缝检测爬壁机器人吸附并攀爬的墙壁为球罐内壁,采用磁吸附方式,可充分利用该内壁的钢铁材料属性,经多次可行性论证,采用磁吸附形式最为合适[7]。因此可以在机器人上安装强力磁铁,使其保持朝向罐体表面及稳定的附着状态,从而更加有效地完成工作任务。

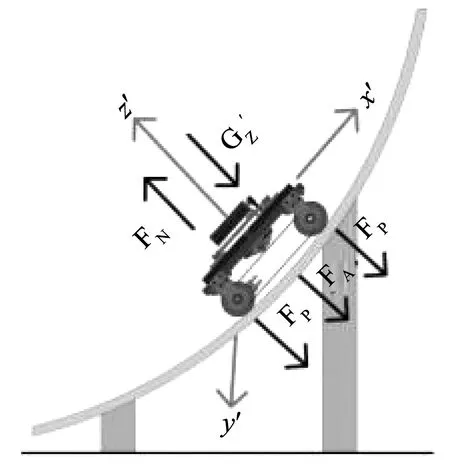

但是,当爬壁机器人通过一个小障碍物(如焊缝)时,存在磁力瞬间丢失的可能性,即爬壁机器人在控制系统中超过其临界稳定状态。故需增加电磁铁与主动附着控制策略,实现爬壁机器人的闭环控制。爬壁机器人力学分析如图 3所示。

图中,Fp为机器人轮子上永磁体产生的磁力,FA为电磁铁产生的电磁力,该磁力通过电流控制来弥补Fp的丢失,电流大小通过预测的Fp丢失情况来决定。

综合以上3种吸附方式及爬壁机器人力学分析,设计出一款永磁与电磁混合吸附的爬壁机器人,即在4个轮子上分别加上永磁铁,在爬壁机器人的底盘加1个电磁铁,令爬壁机器人可以稳定地吸附在球罐表面。

3 焊缝检测设计

对于球罐焊缝的自动化检测,选择合适的检测方式需要综合考虑多个因素(如焊缝类型、厚度、尺寸、检测精度要求、检测效率、设备投资、工作环境等)。

射线检测是一种较为传统的检测方法,在检测物品的体积性缺陷方面尤为有效(如孔隙、气孔及固体内含物),能够很容易确认缺陷的性质及尺寸[8]。但其显示及分析不方便,需要专业人员操作,且所使用的射线具有一定的辐射危害性,需要采取辐射防护措施。按照环保及安全要求,射线探伤大多数仅能安排在夜间作业[9]。

超声波检测[10]是一种非接触式检测方法,能够在不停机、不破坏被检测材料的情况下对焊缝进行检测。TOFD(Time-of-Flight Diffraction)衍射时差法超声检测属于超声检测的范畴,是一种高精度超声波探伤技术,通过检测超声波在被测材料中的传播时间及强度变化来判断材料的缺陷情况。目前,已广泛应用于工业材料缺陷检测及评估。

3.1 TOFD检测原理

TOFD衍射时差法超声检测利用缺陷尖端的衍射波信号,探测及测量缺陷尺寸。通常采用一发一收模式的双探头结构,通过缺陷端点的衍射波信号来探测并测定位置及尺寸[11]。根据声波在工件中的传播速度、时间,经过信号处理后形成一幅反映工件内部缺陷情况的图像。当有缺陷存在时,在直通波与底面反射波之间,接收探头会收到缺陷处产生的衍射波。TOFD检测适用的工件厚度范围为12 mm≤δ≤400 mm,一般球罐焊缝厚度可使用TOFD检测,如图4所示。

图4 TOFD检测原理

3.2 射线检测原理

传统的射线检测技术使用胶片或像素探测器等来记录射线透过被检测物体后的强度,对比不同位置射线透过的强度差异,可检测出物体内部的缺陷及物质分布信息。

随着数字化技术的发展,数字射线检测逐渐用于工业领域。不同于传统的射线检测技术,数字射线检测是一种现代化无损检测技术,利用射线在物质中的透过性质,通过数字化技术,将射线图像转换为数字信号,再由计算机进行处理分析,生成高分辨率的图像并在显示仪器上显示,人们可根据这些图像进行缺陷评定[12]。

将TOFD检测与射线检测进行对比发现,超声波探伤技术更适用于液化石油气球罐内部焊缝检测。因为球罐内部空间较为狭小,检测需考虑安全及环保因素,而超声波探伤技术具有以下优势:非破坏性检测。不会破坏被检测物体,不影响球罐及其使用寿命。高精度。可提供高精度的检测结果,检测到非常小的缺陷,测量缺陷的深度及大小。实时性强。可以实时监测球罐内部焊缝的情况,及时发现问题,有效避免安全事故的发生。定量评估。可以对焊缝进行定量评估,得到非常准确的数据。安全性高。超声波探伤技术不需使用放射性物质,不会对人身安全及环境造成影响,适用于人员密集区域进行检测。

综上所述,对于液化石油气球罐内部焊缝的检测,超声波探伤技术更为适用。

根据衍射时差法的超声检测理论,研制了一种基于超声波的焊缝检测装置,利用缺陷断电的衍射信号来检测并确定缺陷位置。通过超声波发射器,将超声波传播到被测焊缝上,当超声波传播过程中遇到缺陷时,超声波将被反射、衍射或散射。这些信号将被接收器接收并传输到信号处理单元进行处理。通过分析信号特征,确定焊缝中的缺陷位置及尺寸,做出判断及诊断。

机器人的本体上装有机械臂、探伤仪、水泵、激光雷达、水瓶。机械手臂是一个具有4个自由度的手臂,机械臂前端能够夹住探头,两侧机械夹开合角度可控,可根据选用的探头大小进行调节,根据具体场景选用不同规格的探伤仪,不拘泥于单一产品。测距传感器安装在机械手的顶部,可测量机械手前端与被测设备间的距离,使探头与被测设备贴合得恰到好处。水泵主要由泵体、吸水管及出水管组成,吸水管连接到耦合剂瓶内,出水管连接在机械臂上,将喷头安置在机械臂前端,旋转毛刷内置喷头,毛刷旋转的同时喷涂适量的耦合剂,在设备探伤时将耦合剂喷洒在被测设备表面。检测焊缝的爬壁机器人能够操纵探头进行探伤。该装置是整个系统的关键部分,通过结构创新与爬壁机器人的紧密连接,实现球罐焊缝的精确检测。

4 定位导航技术设计

机器人路径规划是一种实现机器人自主导航,以确定最佳步行路径的技术,根据机器人的任务要求,规划步行路径的特定约束标准。常见的约束标准包括最短时间、最短距离、完全遍历等。研究人员针对不同的路径规划问题提出了许多解决算法,出现了许多与机器学习、模式识别等相结合的智能规划算法。液化石油气球形储罐的内部环境通常是黑暗的,因此无法确定路标。在这种复杂的环境下,利用传统的地图创建与同步定位(SLAM)技术及自适应蒙特卡罗定位(AMCL),很难实现机器人定位及路径规划导航。目前,焊缝检测机器人的定位通常通过机器人携带的多种传感器来实现,以提高定位精度及可靠性。常用的传感器包括视觉传感器、激光传感器、红外距离传感器等[13]。然而,在具有很少甚至没有地标及缺乏良好照明条件的液化石油气球形储罐环境中,可应用的传感器类型受到限制,爬壁机器人定位问题变得更具挑战性,故而,更加准确地反馈出故障位置显得尤为重要[14]。

针对上述问题,提出基于双激光雷达辅助标定的黑暗环境下爬壁机器人定位方法。在该模式下,编码器里程表以双激光雷达扫描的焊接信号为路标,根据编码器记录的里程表及IMU记录的机器人旋转角度进行校准。在多传感器记录机器人位置信息的基础上推导了扩展卡尔曼滤波方程,实现了多个信息的稳定融合,提高了爬壁机器人的定位精度。在本项目中,激光雷达没有水平安装,因为水平扫描并不能清晰地扫描罐内的一些环境特征,相反,在垂直扫描中可以利用罐内的焊缝作为环境特征来检测物体的相对运动。

5 结论

检测焊缝的爬壁机器人广泛应用于工业领域,从吸附方式、焊缝检测、定位技术等方面进行研究,通过对比多种吸附方式,采用永磁与电磁混合吸附方式,保证爬壁机器人可以稳定地吸附在球罐内表面。通过对比TOFD衍射时差法超声检测与射线检测原理,决定采用TOFD检测,具有检测效率更高、检测灵敏度更高、成本更低等优点。在多传感器记录机器人位置信息的基础上提出基于双激光雷达辅助标定的黑暗环境下爬壁机器人定位方法,提高了爬壁机器人的定位精度。检测焊缝的爬壁机器人可以有效代替检测人员进入球罐内并快速完成焊缝检测,提高了检测效率及自动化水平,减少了人为因素对检测结果的影响,保证了检测结果的准确性。这种机器人可应用于各种工业领域(如石油化工、航空航天、汽车制造等),具有广阔的发展前景,可为焊缝检测提供高效、精确、安全的解决方案。