我国稠油热采注气锅炉发展现状及展望

2023-08-11孙嘉启刘志焕李江涛

孙嘉启,刘志焕,李江涛

(中国船舶重工集团公司第七〇三研究所,哈尔滨 150078)

0 引言

稠油是高黏度重质原油的俗称,具有相对较高的密度及黏度,因此开采方式区别于常规油田[1]。国外在稠油资源的利用和开发上起步较早。20世纪50年代末,美国开始了注蒸汽稠油热采试验,研究发现,注蒸汽可增大油藏地层的内部压力,将稠油挤升到地面,还可升高油藏地层的温度,降低重质稠油的黏度,提高稠油流动性,且加热产生的热量可将稠油内部轻质成分气化,促使稠油更轻易地从油砂中脱离[2],不但可以提高稠油产量,加快开采速度,还能收获良好的经济效益及社会效益。经过几十年的发展,稠油热采技术已经有了跨越式的革新,目前的主要开采方式有蒸汽吞吐、蒸汽驱、蒸汽辅助重力泄油(SAGD)等。20世纪80年代,我国开始研究稠油热采技术,并在辽河油田进行注蒸汽开采试验,各种新型注气锅炉产品应运而生,这对于增加油田的稠油产量起到了至关重要的作用[3]。

1 燃油(气)注气锅炉

目前,常用的稠油热采是利用燃油(气)注气锅炉,其是一种强制循环的高压直流锅炉,由一根连续的管束构成,由高压泵将高压水输送到锅炉各受热面,从而产生所需的蒸汽[4]。按蒸汽品质分类,可分为湿蒸汽锅炉、过热蒸汽锅炉、超(超)临界蒸汽锅炉。按运载方式分类,可分为车载式与撬装式注气锅炉。鉴于注气锅炉流动性大的作业特点,体积小、重量轻、使用灵活的车载式注气锅炉得到了极大的发展[5]。但是传统的车载注气锅炉本体受热面受制于拖车尺寸及运输载重的限制,其额定蒸发量一般不超过23 t/h,而撬装式注气锅炉的额定蒸发量则可突破100 t/h。

湿蒸汽注气锅炉多见于早期利用蒸汽吞吐技术开采的油田。随着油田开采的不断进行,湿蒸汽注气锅炉已逐步被淘汰。目前,过热注气锅炉被广泛应用于油田产能建设中,在蒸汽驱、蒸汽吞吐、SAGD等热采工程中发挥了重要的作用。特别是区块深井,地壳压力更大,亚临界注气锅炉产生的蒸汽无法进入油井底部,故采用参数更高的超(超)临界注气锅炉[6]。

1.1 湿蒸汽注气锅炉

湿蒸汽注气锅炉本体由辐射段、过渡段、对流段3部分构成。辐射段由单炉管水平往复式结构组成,筒体内壁铺设硅酸铝纤维毯及高纯硅酸铝作为隔热层,能够有效减少热量损失。对流段采用单炉管水平往复式布置,重点覆盖低温烟气区域,降低排烟温度,使锅炉热效率得到提高。过渡段位于辐射段与对流段中间,为烟气转向提供便利[7](图1)。

图1 湿蒸汽注气锅炉结构

长沙锅炉厂有限责任公司在传统小容量注气锅炉成熟技术的基础上研发了50 t/h燃油(气)注气锅炉。针对常规油田注气锅炉散热损失大、热效率低、锅筒内部设备易损耗、不方便维修等缺点,对传统的油田注气锅炉结构进行改进,在设计上采用方形膜式水冷壁结构,使锅炉得到了良好的密封,减小炉膛漏风量,降低锅炉散热损失,节能效果显著。采用小管径管组构成受热面,大幅度减小受热面壁厚,使锅炉整体金属耗量减少,有效节约了制造成本。去掉直触火焰的内部构架,节省耐热合金钢的用量。内部增加膜式壁固定装置,大幅度降低外壁温度,且保温层不受火焰直接辐射,使用寿命延长,优化水处理流程,节约给水消耗。该注气锅炉能够产生干度为80%的湿饱和蒸汽,且蒸汽产物中的20%水分通过溶解方式清除各类盐分,使注气锅炉能够稳定运行[8]。

胜利油田胜利发电厂针对注气锅炉压力低、能耗高、热效率低等问题,为满足稠油热采需要,研发了超临界湿蒸汽注气锅炉,设计压力26 MPa,蒸发量13.5 t/h,能够产生干度为75%的湿饱和蒸汽。其辐射段采用蛇形单管往复布置,采用性能优越的柱塞泵作为锅炉给水,可有效减轻流量脉动强度不均匀的问题。给水水质可兼容亚临界注气锅炉的给水指标,并能沿用原有的除氧软化设备,有效减少了投资及运行成本[9]。

1.2 过热蒸汽注气锅炉

过热蒸汽注气锅炉与湿蒸汽注气锅炉相比,新增过热段、汽水分离器及喷水减温器等结构。过热段位于对流段与过渡段中间,可进一步加热干饱和蒸汽,使之变为过热蒸汽。过热段管束采用高强度合金钢,以蛇形管形式错列布置,可承受较大的热负荷[5](图2)。

图2 过热蒸汽注气锅炉结构

汽水分离器采用卧式结构,内部装有旋风分离器,可有效分离蒸汽中99%的微小水分,满足现场对高品质蒸汽的需求。通过增设汽水分离器,既能实现汽包锅炉的功能,又无需对锅炉给水进行深度除盐处理,可有效节约锅炉运行成本[10]。

喷水减温器为筒形结构,汽水分离器分离出的减温水通过喷嘴与过热蒸汽充分混合,控制喷出的减温水量,使蒸汽温度降低,进而保证锅炉出口的蒸汽参数满足要求[10]。

1.3 超(超)临界注气锅炉

超(超)临界注气锅炉有过热段设计,在热负荷较低的过热段内完成工质的相变换热,避免管束内部发生传热恶化,与过热蒸汽注气锅炉的过热段结构一致[11](图3)。超(超)临界注气锅炉的工作压力横跨亚临界与超临界甚至超超临界,工质的汽化潜热趋近于零,汽液两相区没有明显分界,再加上常规直流锅炉受热面受热不均的特点,在锅炉内部会产生极端的热力特性。

图3 超(超)临界注气锅炉结构

辐射段受热区流量脉动。注气锅炉在正常使用过程中时常伴有工况变动(如热负荷升降、压力大小、给水多少及水温高低等),此类变动往往会导致锅炉受热管内工质流动出现脉动现象。为了防止流量脉动现象的产生,有效方法是增加管内工质的质量流速,令其大于临界质量流速[9]。

辐射段受热区传热恶化。尽管超临界压力状态的工质能够保持单相流体,但在最大比热区附近,工质的比容、比热、比焓、黏度等物性会有剧烈变化,而这些物性的变化会大幅度改变传热状态,从而导致传热恶化。为防止此类传热恶化现象的发生,需提升管内工质的质量流速,受热面管束采用内螺纹管。内螺纹管具有优越的流动导热特性,管束内工质受到内螺纹的作用产生自旋,使工质紧贴管束内壁流动,增强管束内壁附近的流体扰动,向上流动的工质会带走管束内壁生成的气泡,使气泡在管束内壁难以聚集,基于连续流动的工质对管束的持续冷却,可有效控制管束温度升高,避免传热恶化的发生[12]。

辐射段受热区盐分沉积。超临界工质在比热极值点处的比容会急剧改变,使得盐分在工质中的溶解度呈断崖式下降,导致盐分集中在管束内壁沉积。为防止管束内壁形成盐分沉积,稍微降低工质的临界参数,比容数值趋于稳定,能够维持工质中盐分的高溶解度。水处理设备沿用二级钠离子交换器,既能保证设备平稳运行,又能节约投资成本及运行费用[9]。

2 燃煤注气锅炉

随着我国石油开采工业的不断发展,传统小容量注气锅炉已经达不到先进稠油热采技术的要求。特别是自从油田实施SAGD技术开采稠油以来,要求连续大排量注入高干度蒸汽,现有的常规注气锅炉已经不能满足稠油热采的需要,继续开发大容量高参数燃油(气)注气锅炉会大幅度提高开采成本,而原煤价格仅为原油价格的25%左右,实际一年可节省30%左右的运行成本,因此改变注气锅炉的燃料结构,将燃油(气)注气锅炉改成燃煤注气锅炉带来的经济效益颇为显著[13]。燃煤注气锅炉按燃烧方式可分为层燃注气锅炉、煤粉注气锅炉及循环流化床注气锅炉。

2.1 层燃注气锅炉

层燃注气锅炉是燃煤注气锅炉的主流类型(图4)。层燃注气锅炉具有运行简单、操作方便、节省投资等优点,不足之处是设计限制蒸发量无法高于90 t/h,实际应用中出于环保考虑,对于原煤质量有着严格的要求,且燃烧产物需严格控制排放,环境成本较高。

图4 燃煤注气锅炉结构

辽河油田总机械厂研制亚临界直流湿蒸汽燃煤注气锅炉,设计蒸发量48 t/h、蒸汽压力17.2 MPa。该型注气锅炉使用链条炉排输送燃料,选用膜式水冷壁作为炉膛受热面,并在辐射段后部设计对流段及空气预热器。燃煤在炉排上充分燃烧后所产生的烟气依次通过炉膛辐射段、各级对流段、空气预热器,从锅炉尾部的除尘装置排出[5]。该型燃煤注气锅炉自从应用以来,运行稳定安全,热效率高,适应煤种广泛,能够满足油田注汽的生产需要。

2.2 煤粉注气锅炉

煤粉燃烧技术是将原煤粉碎制成颗粒状煤粉,极细的煤粉颗粒在高温火焰及烟气的持续作用下,煤粉中的挥发分气化分离并开始燃烧,直到煤粉颗粒转化为高温炭粒,最后燃烧殆尽。由于煤粉能够与空气充分接触,燃烧反应迅速,燃烧效率极高。煤粉注气锅炉的燃料适应性广,自动化程度高,但整体系统复杂,建设投资大,对操作人员的要求高,运行方式不够灵活,且低负荷工况下的稳定性及经济性不佳,需对燃烧产物净化处理,设备投资及运行成本较高[14]。

四川锅炉厂根据井楼油田注汽量、井口压力及蒸汽温度需求,结合国内燃煤锅炉参数系列,于2008年设计制造了CG-75/9.79-MZQ高压过热自然循环汽包煤粉锅炉。75 t/h煤粉炉注气锅炉采用煤粉燃烧方式,锅炉为自然循环,集中下降管,Π型布置的全悬吊固态排渣高压低过热度蒸汽煤粉炉,在国内外首次完成了额定蒸发量75 t/h、额定压力9.8 MPa、蒸汽温度380 ℃的燃煤过热蒸汽注气锅炉研制,实现了注气锅炉“煤代油”的燃料变革,降低了稠油热采注汽系统的运行成本,经济效益与应用前景十分可观[15]。

2.3 循环流化床注气锅炉

循环流化床燃烧技术是一种新型洁净煤燃烧技术,原理是将宽筛分粒度的燃料与石灰石脱硫剂混合在炉膛内部循环流动,分散的高温颗粒经过分离后再返回炉膛,循环燃料、物料与炉膛内氧气接触并燃烧。由于炉膛内部燃料与物料颗粒的燃烧、传质及传热活动十分活跃,使得炉膛内部的温度场趋于稳定。循环流化床锅炉有着热惯性大、负荷调节方便、燃料适应广泛、高效环保等诸多优点,故而受到了大力推广[16]。

清华大学与太原锅炉集团有限公司、中石油新疆设计院等单位合作研发了使用含盐污水的循环流化床注气锅炉。该锅炉额定压力9.8 MPa,蒸发量高达130 t/h,产生的干度大于95%饱和蒸汽,充分发挥了循环流化床燃烧技术低热流密度的特点,把含盐量高的盐段受热面放在锅炉尾部,从根本上杜绝了高含盐锅炉水段出现盐沉积的现象,保障了锅炉盐段受热面的正常运行[17]。

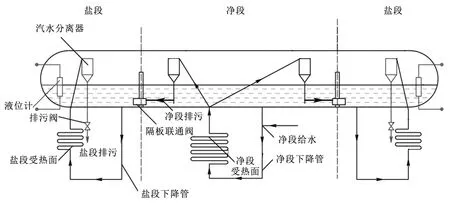

新型分段蒸发自然循环技术的诞生成功克服了使用高盐炉水的不利因素,其原理如图5所示:位于锅筒中的隔板分隔净段与盐段的汽、水空间,分别构成净段与盐段两套自然循环体系。给水直接从净段下降管引入锅筒,在净段锅筒蒸发后,其余炉水通过净段排污进入盐段锅筒,流入盐段下降管及盐段受热面,在盐段锅筒蒸发后,高盐炉水经盐段的汽水分离器分离后排出[17]。

图5 高含盐给水条件下的分段蒸发水动力技术原理

该型燃煤注气锅炉于2012年3月投入运行,成功使用60%采油污水配40%清水实现了稳定运行,能够稳定产生干度高于99%的过热蒸汽。通过严格控制炉水水质并不断改进排污设备,排污率可进一步降低,最终稳定在5.5%左右。为了加强该型燃煤注气锅炉稠油热采的能力,对其中一台注气锅炉增设过热器,可产出过热度为20 ℃的过热蒸汽。经过多年的实际运行,该型燃煤过热蒸汽注气锅炉运行稳定,产出蒸汽品质可支持稠油热采的新工艺及新要求[18]。

3 结束语

燃油(气)注气锅炉作为小容量高参数锅炉的代表,其前期较低的成本投入及机动灵活的使用方式,对于中小油田浅层稠油的开发具有十分重要的意义,但产量不足的缺陷及较高的燃料成本制约了其发展。

燃煤注气锅炉在设计上不必拘泥于含盐炉水对蒸汽干度的要求与车载及撬装对锅炉受热面面积的限制,可直接采用工业锅炉上的成熟技术。根据现场条件及相关要求,设计出形式多种多样、蒸汽质量高、产量大的汽锅锅炉,具有较为广阔的发展前景。

研发应用具有更高参数、更低排放、更佳经济性的注气锅炉是行业发展的大势所趋。而超(超)临界循环流化床燃烧技术可以实现低成本、高效率的清洁煤燃烧,是循环流化床燃烧技术的未来技术路线。目前,循环流化床技术应用在注气锅炉领域尚处于起步阶段,超(超)临界循环流化床注气锅炉的研制必将促使我国稠油热采行业进一步发展。