主泵转速测量可靠性分析及优化

2023-08-10蒋铁成周顺彪

蒋铁成,周顺彪,朱 欢

(1.中核核电运行管理有限公司,浙江 海盐 314300;2.万纳神核控股有限公司,浙江 海盐 314300)

主泵作为反应堆冷却剂系统中唯一高速旋转的设备,用于驱动高温高压、具有放射性的冷却剂,使冷却剂通过反应堆堆芯,把堆芯中产生的热量传送给蒸汽发生器进行热量转换。主泵主要由主泵本体、主泵电机和辅助系统3大部分组成,其中泵主体包括水力装置、热屏热交换器、转动装置、导轴承组件、轴密封组件等部分,主泵电机主要包括电机、油提升系统、空气冷却器、油冷却、下轴承箱盘管冷却器等部分[2,4]。

主泵是保护反应堆安全的重要部件之一,主泵的振动、轴承温度、轴位移和主泵转速信号作为表征主泵运行状态的仪表,为技术人员判断主泵运行状态的好坏提供重要依据,尤其主泵转速信号是表征主泵状态的关键参数[5]。

1 主泵状态监测仪表介绍

主泵的状态监测装置,主要由测量主泵运行参数的各种传感器及其通道以及信号处理设备组成。以国内某M310机组为例[1],单台主泵装备的传感器主要有:20 个温度传感器,4 个泵速传感器,2 个轴位移传感器,1 个零转速传感器和2 个壳振动传感器。其中,每台机组均配备有1 个主泵振动处理机箱和4 个主泵转速处理机箱的信号处理装置。

主泵的转速信号除了作为评估主泵运行状态的关键参数,主泵转速信号还参与停机、停堆保护,超温超功率ΔT保护信号计算等,因此主泵运行状态的好坏与反应堆的安全稳定运行息息相关。

图1 磁阻式传感器Fig.1 Magneto resistive sensor

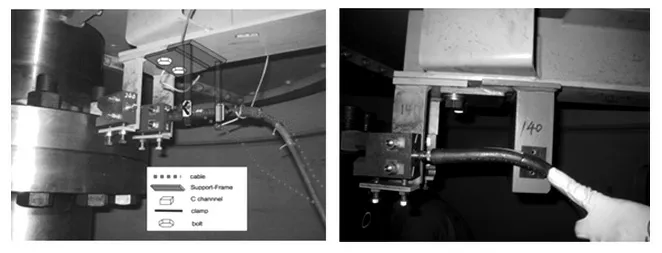

图2 整改后转速测量安装图Fig.2 Installation diagram of rotational speed measurement after rectification

接下来将以国内M310 堆型机组为例对主泵转速的测量方式进行介绍,并针对主泵运行维护过程中出现的问题进行分析与解决。

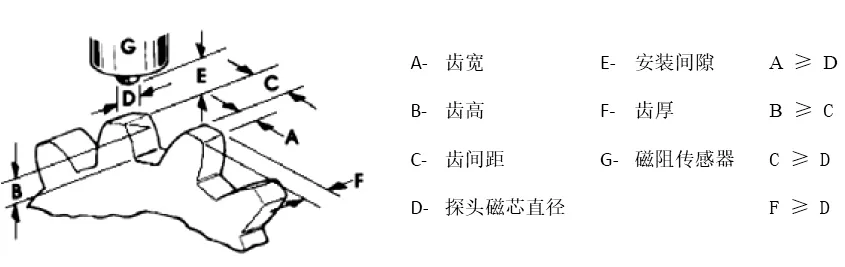

目前,国内已投运核电厂中主泵转速测量装置基本上均采用的为磁阻式传感器搭配对应的信号处理机箱进行转速的测量工作,其中磁阻式传感器由永磁体、磁极和线圈组成,具有可靠性高、适用范围广、结构紧凑等优点,因此广泛应用于旋转机械设备的转速测量[3]。

从形状上来说,国内使用的磁阻式传感器主要分两种,分别为螺杆型和马蹄形探头,测量原理为利用主泵联轴器的凹槽或固定在主泵联轴器螺栓上的金属凸片与主泵同时旋转。以马蹄形探头为例,当凸片从马蹄形的转速探头的凹槽中划过时,切割磁感线产生电磁脉冲信号,随后通过同轴电缆将频率的脉冲信号传送至保护柜中的转速处理机箱进行处理,以实现主泵转速的实时测量。国内某M310机组每台主泵安装有两组永磁的马蹄凹形的泵速传感器,它们分为两组布置在主泵X 轴两侧方向,正常运行期间,每组探头一个工作一个作为备用,切换主/备转速探头可在主泵转速处理机箱上进行实现。

除此之外,核电厂保护系统的每个保护柜中均配备有转速处理机箱,每个保护柜各有一个转速处理机箱(共4个),每个机箱对应每组(两个)转速传感器,转速信号由现场传感器通过同轴电缆送至机箱后部,经机箱处理后送出4mA ~20mA 的模拟信号对应0rpm ~1500rpm,同时分别送出两对转速低(1396)和转速低低(1367)的开关量信号至反应堆保护系统。

2 主泵转速测量仪表可靠性优化

基于磁阻式传感器进行转速测量的原理决定了无论采用哪种形状的传感器均需要将传感器安装在靠近高速旋转的联轴器上,国内某M310 机组就是利用固定在主泵联轴器螺栓上的金属凸片与主泵同时旋转产生电磁脉冲信号,经转速处理机箱处理后,实现主泵转速的实时测量。

2.1 主泵转速传感器安装方式优化

由于转速传感器安装在靠近高速旋转的联轴器上,但是主泵在启动后高速旋转的过程中会在传感器周边形成一股强力的旋风,而传感器大部分都是悬空固定安装在泵腔内部,风力和这种悬空的固定安装方式会导致与转速探头相连的电缆处于随风摆动的悬挂状态且没有支撑,久而久之就会出现电缆及接线松动而导致转速信号丢失的情况。2011 年10 月~12 月期间国内某核电厂的两台主泵的转速信号均出现了不同程度转速波动的情况,结合泵实际的运行情况和该电厂主泵转速探头安装方式,最终确定转速波动的原因为转速探头与电缆接头处没有固定,导致接线松动而出现转速信号波动的情况。

针对该情况,该电厂检修人员通过对现场安装情况进行核实,提出通过安装主泵转速电缆固定支架的方法将电缆进行固定,以杜绝电缆随风摆动的情况。经研究设计,在主泵转速探头的后方增加了一个电缆固定装置对电缆进行固定,避免了探头尾部接头处的晃动,实施后主泵转速信号的可靠性得到了很大提升。

2.2 主泵转速传感器监测方式可靠性优化

磁阻型传感器利用电磁感应原理将转速信号转换为频率信号,当导磁体经过传感器探头感应面时,传感器铁芯内的磁通量发生变化,在传感器线圈中感应出电压信号。该输出信号为正弦波信号,且信号峰峰值会随着转速信号的增加而变大。低转速时,由于线圈的磁通量变化率较小,导致输出信号较小,所以磁阻型传感器主要用于中高转速的测量。

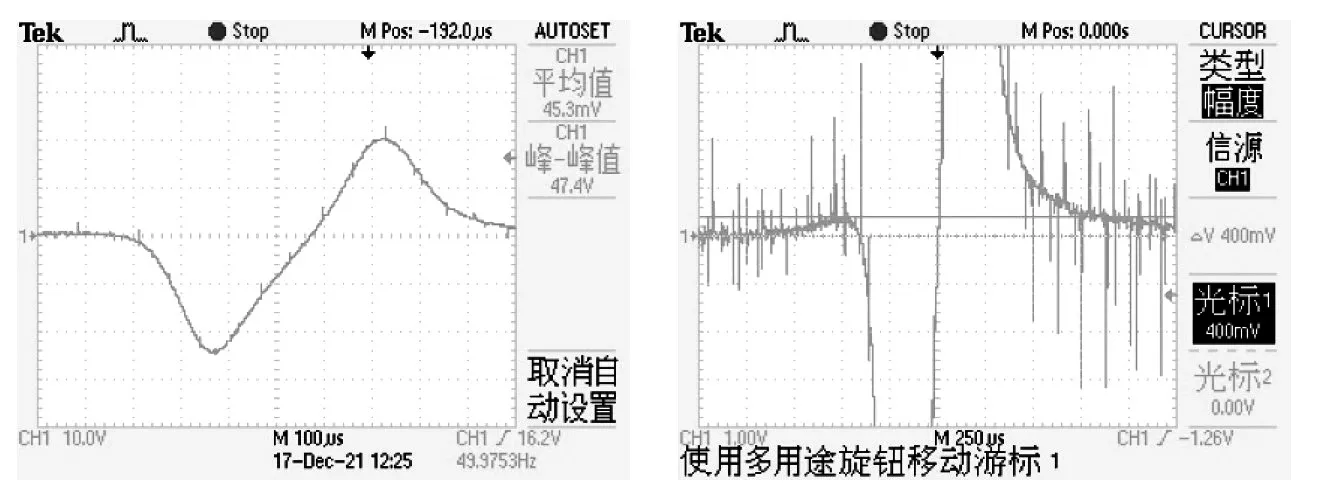

2.2.1 螺杆型主泵转速传感器可靠性优化

然而在实际运行过程中发现螺杆型主泵转速传感器实际监测到的信号并不是如图3 左侧标准的正弦波信号,而是如图3 右侧所示会产生一个反向的波形信号。当该反向波形的电压信号足够大且大于主泵转速处理机箱的阈值触发电压时,就会导致测量的转速信号不真实甚至超转速的情况发生。

图3 螺杆型转速传感器波形图Fig.3 Waveform of screw type speed sensor

国内某电厂在主泵启动阶段就出现了超转速的情况,经检查发现导致超转速的原因为主泵转速处理机箱的阈值电压设置较低导致主泵启动阶段产生的反向波形的峰值电压信号大于阈值电压而被转速处理装置误认为转速信号而导致超转速。

通常该情况有两种解决方向:第一个是能否通过某种方式避免在主泵运行过程中产生反向波形,第二个是能否对转速处理装置进行升级以排除反向波形,只采集真正的转速信号。

针对第一个解决方向,通过试验发现将发讯盘的发讯齿由标准的90°垂直角度齿形改为标准渐开线齿形(见图4),可以很大程度上减少反向波形的产生,但是并不能完全消除反向波形。

图4 改进后发讯齿示意图Fig.4 Schematic diagram of improved transmission teeth

针对第二个解决方向,通过监测发现螺杆型主泵转速传感器在主泵运行过程中产生的反向波形的峰值普遍不高,可通过将转速机箱的信号采集阈值电压提高来滤除不需要的反向波形。通过实际实施验证后效果明显,完全杜绝了超转速现象的发生。

2.2.2 马蹄型主泵转速传感器可靠性优化

由于测量方式的不同,反向电压对马蹄型主泵转速传感器的影响较小,影响较大的主要是现场的噪声信号。国内某电厂就曾经出现过主泵在运行时现场噪声等杂波信号随着转速的增加被主泵转速传感器放大,而对于转速处理机箱来说,相同转速下的阈值电压是一定的,所以就将峰值被放大的杂波信号认定为转速信号,导致超转速。

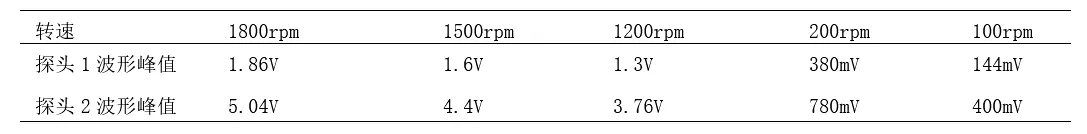

针对该情况电厂技术人员分别对两种不同转速传感器在不同转速下的峰值电压信号进行检查,得到相关数据见表1。可以看到:当转速信号越高时,对应的转速传感器的输出波形峰值电压就越高。

表1 波形峰值电压与转速对照表Table 1 Comparison table of waveform peak voltage and speed

除了转速会对峰值电压有影响外,磁性转速切割片安装在转速探头中的位置与产生的信号大小也有很大的关系,通过测试发现安装在最中间位置时产生的波形峰值电压最小,越靠近两边波形正峰值越大,相关数据见表2。

表2 波形峰值电压与安装位置对照表Table 2 Comparison table of waveform peak voltage and installation position

针对以上测试结果,提出了如下两点针对马蹄型主泵转速传感器可靠性解决方案:首先是制定标准的安装规范,将磁性转速切割片安装在转速探头中的位置,明确在中间位置以避免产生高电压的噪声信号;其次,是参考螺杆型主泵转速传感器转速处理装置的方法,将转速机箱的阈值电压提高,以降低杂波信号对信号采集的干扰。

3 电涡流传感器转速测量方式优化

除了采用磁阻型传感器进行主泵转速信号采集外,电涡流传感器也普遍应用于主泵转速信号采集。国内某核电厂主泵卡转子保护系统的转速传感器使用的是电涡流传感器,卡转子保护系统为主泵在启动阶段未能在规定时间达到固定的转速,会触发主泵卡转子保护逻辑动作而产生停泵信号,防止由于某些原因使主泵卡住,起到保护主泵的目的。

该传感器安装在泵体下部轴承上的固定支架上,与主泵泵轴上的凹槽对应。由于磁阻型传感器测量低转速信号时的不稳定特性,而电涡流传感器则刚好弥补了低转速区域的信号测量,所以电涡流传感器转速测量信号也可作为主泵转速信号的参考信号进行主泵状态的综合评判,同时还可作为主泵振动监测系统的键项信号来确认振动信号的矢量位置。

国内某核电厂主泵卡转子信号在日常运行期间就曾频繁触发转速低信号(750rpm),导致卡转子保护系统内部继电器动作,结合卡转子保护系统保护逻辑,若卡转子保护逻辑中的50s 延时继电器再发生故障,将导致卡转子保护信号发出,导致主泵停运,进而导致停堆停机。

通过对信号处理机箱的组态监测软件进行检查发现信号低漂的原因为卡转子信号丢失,对卡转子信号的间隙电压进行测量显示为-13.47V,虽然在要求的范围内(-10.0V ~-13.5V)但绝对值偏大,一旦主泵在运行过程中泵轴有所偏移就会导致超出监测信号范围而出现传感器信号丢失的情况。在机组小修期间,通过对卡转子传感器本体进行检查发现传感器安装间隙确实过大,导致间隙电压接近-13.5V 时出现转速丢失的现象,将间隙电压调整为-10.96V 同时将信号处理卡件中的下触发阈值由-13.5V修改为-14.0V 后启动主泵,观察卡转子信号稳定,未再发生信号低漂的现象。

基于此,针对电涡流传感器提出了如下的可靠性优化解决方案。首先是固化电涡流传感器间隙电压的要求,如上述卡转子探头由于主泵启动后,探头的间隙电压为-10.0V ~-13.5V 之间,所以推荐的安装最佳值为-11.75V。

其次是在信号处理单元部分优化电涡流传感器的触发阈值,上述卡转子传感器的触发阈值为-13.5V,对应的转速键齿的齿深为2.5mm,转换为转速信号电压变化超过8.0V,即转速探头信号的波峰-波谷信号在-11.5V ~-20.0V 之间,而探头的极限波谷值为-27.0V,根据实际运行数据,将下触发阈值优化为了更合理的-14.0V。

4 总结

主泵作为核电厂最重要的设备之一,其运行状态的好坏直接决定着核电厂的经济效益和核安全,因此提高主泵转速测量信号的可靠性至关重要。本文就国内主泵所使用的转速传感器进行介绍,并结合某核电厂商运以来主泵运行过程中主泵转速传感器出现的问题进行了介绍,针对出现的问题所做的优化措施进行说明,为核电厂同类型传感器的优化提供参考,最后就其他型号的转速传感器如电涡流传感器的使用情况进行了介绍,并结合实际使用过程中遇到的问题和优化措施进行了说明。