集装箱式储能热管理的研究与应用

2023-08-10程鹏飞郭玉峰

程鹏飞,郭 坤,郭玉峰

(凯迈(洛阳)机电有限公司,河南 洛阳 471000)

0 引言

电能是现代社会发展的重要动力,当今社会各行各业及居民生活都离不开电力供应。随着中国经济社会的快速发展,用电需求量越来越大,用电峰谷差愈发加剧。“双碳”背景下,发展储能意义重大[1]。储能是能源革命的关键支撑技术[2]。储能系统不仅可以很好地解决用电峰谷差,节约资源,降低用电成本,也可以解决新能源发电并网时波动性较大的问题,还可以在主网停电等特殊情况下单独供电,保证供电安全。

集装箱式储能系统内部集成了电池柜、电池管理系统、变流器、热管理系统和消防系统等,具有模块化程度高,建设周期短,便于运输和安装的特点,适合场所多,应用场景高。

随着储能行业的快速发展与应用,因储能电池热管理失控导致的火灾事故屡见不鲜。对近两年储能行业20 多起火灾事故的调查发现,电池组热失控是导致火灾的最大元凶,对储能系统热失控的研究正成为储能相关研究的热点[3]。Zhao 等研究发现,温度每升高1℃,电池寿命减少约60d[4];Spotnit 等研究发现,持续的高温环境会导致锂离子电池通道发生鼻塞,引起正负极直接接触、短路,进而放出大量的热[5];Feng 等发现高温环境会使电池容量降低[6]。最佳温度区间为10℃~35℃[7]。所以,对储能系统热管理进行研究意义重大。

王晓松等通过CFD 仿真研究,在风道内加设导流板,并对风道结构进行调整来改善风量分布,提高集装箱内气流场和温度场的均匀性[8]。张子峰等利用Icepak 软件模拟仿真,设计的风道在滇池北部开有小孔用于通风,小孔上装有手动可调风口,实现均匀出风,保证集装箱内温度场的均匀性[9]。

本文以国内某集装箱式储能系统为例,对热管理控制策略进行介绍,并对热管理的设计方案进行论述、计算和试验验证。

1 集装箱式储能系统

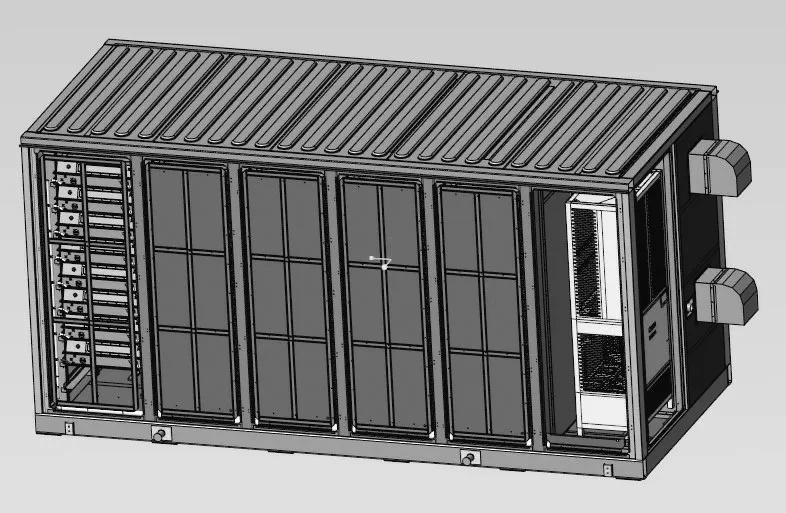

本储能系统采用标准的20 尺集装箱(6.058m×2.438m×2.896m),配备了BMS、变流器、液冷系统、配电柜、灭火装置等,如图1 所示。电池系统分级依次为电芯、电池包、电池簇、电池仓,采用磷酸铁锂电芯(3.2V/280Ah),52 个电芯串联组成1 个电池包(1P52S),8 个电池包串联成1 个电池簇,8 个电池簇并联成1 个电池仓。储能系统额定电压1331.2V,额定容量2.98MW·h。

图1 集装箱式储能系统Fig.1 Container type energy storage system

2 储能热管理设计

集装箱式储能系统目前主要有自然冷却、强制风冷、液冷冷却和相变冷却等几种冷却方式。

自然冷却是以空气为介质,以储能系统材料的导热性将热量散掉。这种散热方式最简单,散热效果也最差。一般在电池充放电情况下,自然冷却很难将电池产生的热量完全散掉,这时需要使用其他冷却方式。

强制风冷是通过使用风机产生强制气流将热量带走,这种方式结构简单,应用广泛,但散热能力有限,换热系数低,受环境影响较大。

相变冷却是利用相变材料的相态转换进行冷却的技术。相变材料是一种特殊的介质,可在发生相变时(融化、蒸发、升华)吸收大量的热量。相变制冷可以满足高要求场所,冷却效率好,但是成本较高,需配合其它散热方式使用。

液冷冷却是以流动的冷却液为介质,利用冷却液的高比热容和换热系数,配合水泵和板换达到散热的目的。液冷冷却又分为接触式和非接触式两种冷却方式。接触式液冷是将电池直接浸没在冷却液中,冷却液和电池直接接触将热量带走,这种冷却方式效率非常高,但要求也高,存在漏液风险。非接触式液冷是使用冷板或冷管等将电池和冷却液分开进行散热,冷却效率高,冷却效果明显优于强制风冷,且冷却后电池温度的一致性较好,成本适中,应用广泛。本文采用非接触式液冷冷却方式给储能系统散热。

2.1 储能热管理系统设计

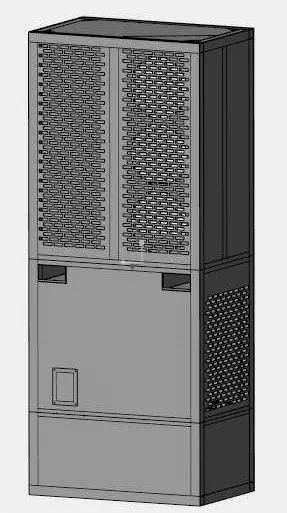

储能热管理系统主要由三合一、压缩机、冷凝器、膨胀阀、板换、散热风机、水泵、高低压线束、冷媒管路、水管和冷却液等组成,如图2 所示。三合一包括变频器驱动板、AC/DC、继电器板3 部分,防护等级IP66。冷却液一般由体积比各为50%的水和乙二醇构成,热管理机组根据BMS 命令和采集到的温度和压力传感器数据,根据设定好的控制策略,通过冷却液给储能电池散热或加热。

图2 储能热管理外观图Fig.2 Appearance of energy storage thermal management

冷却液回路由电池包管路、水泵、膨胀水箱等构成,冷媒回路由压缩机、冷凝器、膨胀阀、板换和散热风扇等组成。冷却液回路和冷媒回路的热量在板换中交换。制冷时,压缩机运转,冷媒经冷凝器、膨胀阀、板换进入压缩机完成一个循环,在板换中将给电池散热的冷却液的热量带出,冷媒的热量在冷凝器中通过散热风扇散掉。

集装箱内的冷负荷主要包括电池发热量和外界环境沿集装箱外壁通过热交换形成的热量。电池发热功率计算公式为:

式(1)中:I——电池充放电电流;R——电池直流内阻,该值会随着SOC 和电池温度变化而有所变化。

集装箱通过外壁与外界环境进行换热,电池温度升高后,对于热源来说,这个过程是散热。散热功率计算公式为:

式(2)中:k——对流换热系数;A——传热面积;ΔT1——电池和环境温差。

电池的发热量和集装箱外壁传热量构成储能系统总的冷负荷,一部分转化为电池的温升,一部分由制冷系统转移出去。转移出去的这部分热量就是热管理机组的最小制冷量。

电池自身温升热量计算公式为:

式(3)中:c——电池比热容;m——电池质量;ΔT2——电池温升。

由以上可知,热管理机组最小制冷量为:

式(4)中:k——安全系数,一般取1.2~1.5;t2——充放电时间。

2.2 储能热管理控制策略

储能热管理有上位机强制控制模式和自控模式两种工作模式。强制控制模式又分为制冷模式、制热模式、自循环模式和待机模式4 种工作状态。

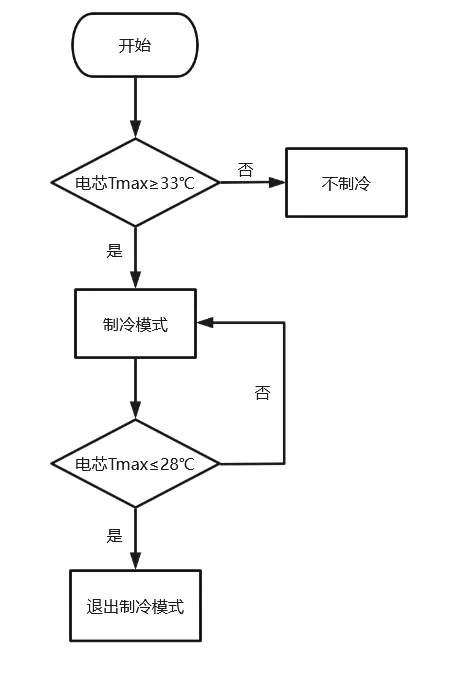

1)制冷模式:当电池最高温度(BMS 温度测点数据中的最大值)Tmax≥33℃时,热管理机组进入制冷模式。此时,压缩机运转,同时水泵开启。当出水温度达到目标温度-5℃时,压缩机关闭,风机延时停机,水泵继续工作。在有些场景中,要求制冷模式时通过调节压缩机转速将冷却液出水温度控制在15℃左右。当Tmax≤28℃时,系统给热管理机组发送命令退出制冷模式。

2)制热模式:当电池最低温度Tmin≤12℃时,热管理机组进入制热模式。此时,压缩机关闭,PTC 和水泵运转。当电池温度高于设定阈值+3℃后,关闭PTC,退出加热模式,水泵继续运转。在有些场景中,要求制热模式时,通过调节PTC 功率和目标温度将冷却液出水温度控制在35℃左右。当Tmin≥15℃时,系统给热管理机组发送命令,退出制热模式。

3)自循环模式:当电池温度测点数据中的最大值与最小值之差TdT≥15℃时,热管理机组进入自循环模式。压缩机和PTC 都关闭,风机延时关闭,水泵运转。当TdT≤12℃时,系统给热管理机组发送命令,退出自循环模式。

4)待机模式:待机状态,除CCU 外,其他部分均处于不工作状态。向系统上报自身传感器采集的各种信息,如进水口温度、出水口温度等。

5)自控模式:自控模式下,热管理机组上电即开启外循环,通过实时检测外循环回水温度,根据设定好的动作阈值自行控制制冷和制热。自控模式的加入,可以保证热管理机组在和BMS 通信中断的情况下,根据自身采集的各个传感器值自主切换各种控制模式,保证了在通信中断的情况下,储能电池依然可以工作在适宜的温度范围内,防止电池出现热失衡的状况。

自控模式和上位机强制控制模式可通过远程通讯切换执行,并可根据实际情况通过远程通信自由设置自控模式下的各种动作温度阈值。

储能热管理制冷模式控制策略流程图如图3 所示,其它模式以此类推。

图3 储能热管理制冷模式控制策略Fig.3 Cooling mode control strategy for energy storage heat management

2.3 储能热管理设计计算

储能系统按0.5C 充放电倍率计算,电芯的发热功率为12.5W。一般来讲,电芯的放电功率小于充电功率。所以,计算制冷量时,按照充电功率计算。

电池仓共3328 个电芯,系统总的电芯发热功率为:

电芯质量为5.3kg,电芯总质量为17638.4kg。

电池比热容一般取1.055KJ/(kg·℃),设电芯最大温升10 ℃,由公式(3)计算得到电芯总发热温升Q为186085.12KJ。

设储能电池充电时充电时间为2h,安全系数k 取1.2,由公式(4)计算得到热管理机组最小制冷量为18.84kW,所以热管理机组制冷功率取20kW。

当环境温度很低,电池需要工作时,为了使电池能够工作在适宜温度范围内,需要先给电池制热。假设温升30℃,计算制热功率,由公式(3)计算得:Q为558255.36KJ。

电池的吸热功率:

所以热管理机组制热功率设定为14kW。制冷功率和制热功率计算完后,需要匹配合适的压缩机、PTC 加热器、冷凝器、板换等保证达到设定的制冷量和制热量。

2.4 集装箱保温层设计

集装箱舱体应做好保温层设计以减少外界环境温度对舱体的影响,集装箱保温性越差,舱内越容易受外界环境温度的影响。保温设计主要考虑密封性和隔热性,舱体各面要有隔热层,以减少集装箱和外界环境的热量交换,隔热材料应具有防腐、无毒和阻燃性能。隔热层一般采用双层彩钢板中间夹保温岩棉板,可以有效避免舱体内外热量交换并提高防火性能。密封方面,集装箱舱体应提高密封性,一般防护等级应高于IP54。

3 试验验证

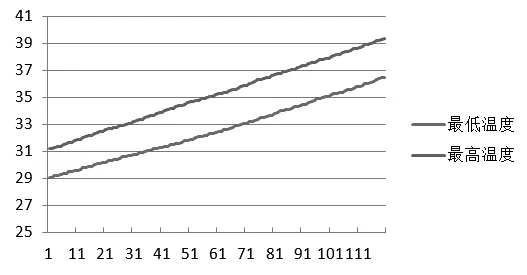

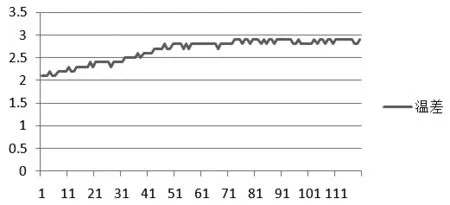

储能系统在30℃环境下进行0.5C 充电测试,并记录电池温度变化,如图4、图5 所示。电池最低温度由29.1℃上升到36.5℃,最高温度由31.2℃上升到39.4℃,温升小于10℃,最大温差3℃以内。结果表明,该集装箱式储能热管理设计可以在充电工况下保证电池工作在适宜温度范围内,且温度一致性良好,有效提升了电池工作质量和系统运行寿命。

图4 储能系统充电时电池温度曲线Fig.4 Battery temperature curve during charging of energy storage system

图5 储能系统充电时电池温差曲线Fig.5 Battery temperature difference curve during charging of energy storage system

4 结语

国内储能产业方兴未艾,随着储能行业的深入发展,尤其是储能系统向着高密度、高容量的方向发展,可靠的热管理愈发显得尤为重要,对储能热管理进行系统研究及对控制策略进行合理规划具有重要意义。本文以国内集装箱式储能系统为例,对热管理冷却方式和集装箱保温设计进行介绍。非接触式液冷方式冷却效率高,且冷却后电池温度的一致性较好,成本适中,应用广泛。采用非接触式液冷冷却方式给储能系统散热,对热管理控制策略进行详细描述,并对热管理进行设计、计算和试验验证。结果表明,该集装箱式储能热管理设计可以保证电池在充电过程中工作在适宜温度范围内,且温度一致性良好,同时可以为其他设计者提供很好的借鉴意义和参考价值。

除了安全与高效,应看到经济性也是衡量储能热管理的重要指标,所以如何在保证制冷量的前提下,尽可能地提高COP 是今后储能热管理的一个重要研究方向。