基于PLC的智能变压器冷却监控系统设计

2023-08-10洪序平卢鹤敏柯常军

洪序平,卢鹤敏,徐 瀚,赵 宁,柯常军

(1.福清核电有限公司,福建 福清 350318;2.陕西金源自动化科技有限公司,西安 710304)

0 引言

变压器作为变电站中核心的高压电气设备[1],其主要功能是变换电压等级、输送交流电能。由于变压器中能量和电压的转换,难免会发生铁损、铜损,产生大量的热能。变压器长期工作在高温环境中,会降低其带负载能力,加速变压器元器件和绝缘材料的老化,影响使用寿命[2]。

目前,特高压变电站对变压器主要采用的是强油循环风冷的方式。它是目前散热效果最好,散热量最高的一种冷却方式[3]。但传统的控制监测系统中继电器的数量多、型号杂,极大地增加了故障概率和维护成本。同时,继电器的故障也易导致冷却器工作电源和启停元器件发生故障。近年来,随着PLC 模块集成的功能越来越强大,在工程系统的改造升级中常常用到[4]。

本文介绍了一种以断路器为线路保护元件,三相电力采集模块为参量监测元件,PLC 模块为控制核心的变压器新型智能冷却监控系统。该系统不仅能精准监测冷却系统运行状况,还可控制冷却系统的自动工作,降低故障发生率,有效延长变压器的使用寿命,为变压器的可靠运行提供了保障。

1 装置系统与结构

1)智能冷却监控系统

JY-BQFK 系列新型智能变压器冷却系统主要由冷却器和智能监控装置组成,采用可编程控制器为核心控制元件。监测元件与传感器采集到的油温、负载电流、启停状况等系统运行参数输送到智能监控装置。智能监控装置根据输入的各种系统运行信息对冷却器进行驱动控制,并通过以太网络将信息传递给集控中心,接收集控中心的控制信号。智能监控装置由可编程控制器(PLC)、触控屏、通信模块等组成,结构如图1 所示。

图1 智能监控装置的结构框图Fig.1 Structural block diagram of intelligent monitoring device

2)变压器冷却装置结构

每台变压器冷却装置包含3 台风机和一台潜油泵,以及温度计座、油流继电器、蝶阀等元件。

3)控制柜结构

控制柜作为变压器冷却监控系统的载体,主要包括PLC 模块、模拟量扩展模块、通信模块、继电器、照明装置、开关电源、温度控制仪、操作按钮、指示灯等元器件。控制柜门板上安装有触控屏和控制按钮,极大地方便了维护人员的操作以及对设备状态的实时监控。通过触摸屏可以便捷查看冷却系统的各项参数,进行参数的设定并通过开关和按钮直接控制。控制柜外观如图2 所示。

图2 控制柜外观图Fig.2 Appearance of control cabinet

2 监控系统设计

1)PLC 控制模块

PLC 全称为可编程控制器,是一种数字运算操作的电子系统,是专为工业环境下的应用而设计的控制器。PLC是在电气控制技术和计算机技术的基础上开发出来的,并逐渐发展成以微处理器为核心,将自动化技术、计算机技术、通信技术融为一体的新型工业控制装置[5]。

新型变压器冷却系统的控制核心则采用PLC 模块结构,模块化设计使该设备可具有多种控制功能。整个控制系统根据实现功能划分,可划分为16 个模块,其中包含三相电力采集模块(U10)、输出模块(U7)、油温信号控制模块(U2)、负荷监控模块(U16)等,可实现协同管理,集中控制。系统采集变压器所有冷却信号并进行实时监测,将采集的模拟量变换为PLC 可识别的数字量信号,控制开关跳闸和冷却器的切投。PLC 模块外部与以太网相接,可实现远程信息通讯功能,通过网络实现远程监控运行和故障信息,进行运行参数设置和状态设定。PLC 装置具有适应力强、智能化等特点,使供电安全性和变电站综合自动化水平得到显著提升[6]。

2)各种传感器

传感器作为测量系统中的一种前置部件,它将输入变量转换成可供测量的有效信号。现场传感器将实时采集到的物理量信息转换并输出为4mA ~20mA 的标准电流信号,通过专用电缆传送到PLC 控制柜中。监控系统中主要传感器安装位置如下:

① 在控制柜中安装温度、湿度传感器和压力传感器,监测环境温、湿度和气压变化。

② 在供电电路上安装开停传感器。

③ 在顶层油面上和集油室安装油温表,监测油面温度。

④ 在潜油泵和风扇电机上安装综合电量采集装置,对电流、电压等电量参数进行采集。

⑤ 在负载线路上,由变压器套管式电流互感器采集电流信号。

⑥ 在风机潜油泵排油管路上安装压力传感器,监测潜油泵油压。

3)双电源及冷却器自投

系统采用三相电力采集模块(如图3)代替传统电源监测继电器,是不再依赖接触器辅助触点的判断方式,具有抗干扰能力强、可靠性高、判断及定位更为精准等特点。而三相电力采集模块为PLC 控制器的扩展模块,即PLC 控制器对电源的运行信息直接采集判断,通过输出模块U7 的1、2 端口分别控制KS1 与KS2 继电器,从而分别实现两段电源的自动控制。采用三相电力采集模块即PLC 扩展模块直接与两段电源相连,使产生误判的几率大大降低。并且当PLC 故障时继电器失磁,备用电源和冷却器也会自动投入,安全性得到极大提高。

图3 三相电力采集模块Fig.3 Three phase power acquisition module

4)变压器负荷监控

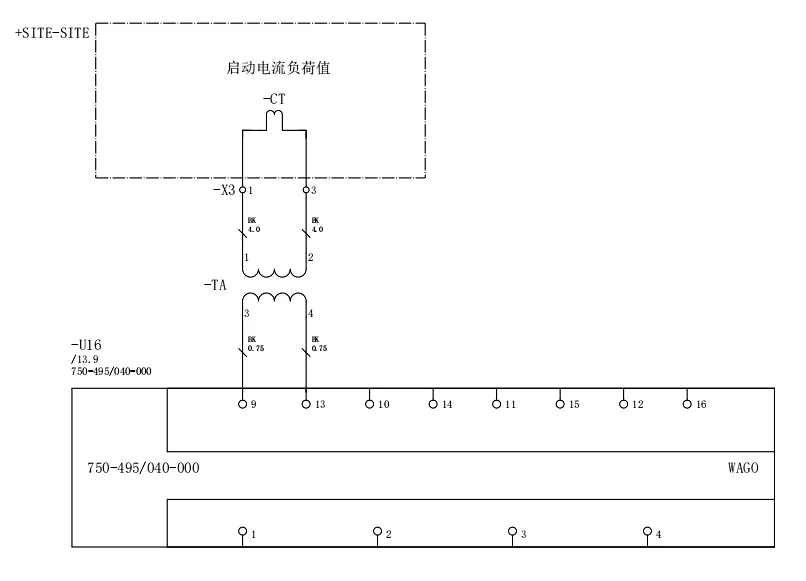

如图4 所示的负荷电流监测模块(U16)通过对负荷电流监测,PLC 模块自动控制辅助冷却器启停。

图4 负荷电流监测模块Fig.4 Load current monitoring module

图4中的电流互感器分为总回路与分支回路,分别放置在电源输入端与输出端口,可对电流信号进行分析。输出端的电流总和应等于输入端的总电流,当相差太多,则可判断出中间回路有发热部位,消耗一部分电能,可及时发出报警信息,进行检修。并且当系统检测到变压器过负荷电流值达到2.68 值时,PLC 控制器控制辅助1 冷却器依次逐台延时启动;当过负荷电流值达到4.46 值时,辅助2冷却器依次逐台延时启动(两阈值根据现场运行状况设置),当负荷回到设定值80%,辅助冷却器退出运行。

5)油温监控

变压器采用强迫导向油循环风冷装置来应对变压器油液温升问题,油温监测至关重要。油浸式变压器的运行温度主要指的是变压器上层油温和变压器绕组温度[7]。测量对象为变压器顶层油温,而绝缘老化现象最严重的位置是靠近变压器绕组端部的某个位置。由于无法精准地定位和测量,往往采用变压器绕组温度进行替代。

系统由油温表对变压器上层油面温度以及绕组温度进行监测。当运行中的变压器上层油面#1 油温表温度≥60℃时,在PLC 控制下处于“辅助1”模式冷却器相继延时启动;当#1 油温表温度<55℃时,“辅助1”模式冷却器退出。

当运行中的变压器上层油面#2 油温表温度≥60℃时或绕组温度表温度≥90℃时,处于“辅助2”模式冷却器相继延时启动;当#2 油温表温度<55℃且绕组温度表温度<85℃时,“辅助2”模式冷却器退出。

采用PLC 对变压器冷却装置的控制,可以通过编程实现对油温的精确控制功能,极大简化了系统接线,完善了对冷却器的保护和控制。

6)控制柜工作环境智能监控

控制柜作为PLC 控制模块和通信模块等关键元器件的集成,保证其工作环境的稳定相当关键[8]。控制柜中安装了温度控制仪、湿度控制仪和除湿照明装置。控制柜工作环境智能监控可有效保护核心PLC 元件,避免因温度变化或潮湿等因素造成柜内电器元件损坏或加速老化,从而影响整个系统的可靠性。

柜内照明采用限位开关自动控制,温湿度采用空调和智能型温湿度监测模块两套系统控制。正常运行时为空调控制,通过智能温湿度检测控制单元,根据温湿度参数设置和柜内运行温湿度采集量对比,实现加热器和箱体风机的切投。当空调失效时,可拆除轴流风机挡板,通过加热除潮把手投入温湿度监测模块,对顶部轴流风机和底部加热板进行自动或手动控制。

7)跳闸保护

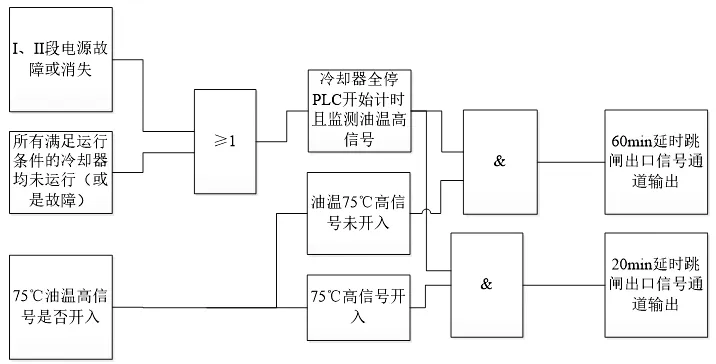

如图5 所示,当变压器运行时,I、II 段电源消失或所有冷却器/风机应到达运行温度时却未运行,此时发出“冷却器全停故障”远方信号的同时,启动20min 和60min 两段延时跳闸,20min 后开始监测变压器上层油温信号。若变压器上层油温高于75℃信号开入,直接发出跳闸出口;当变压器上层油温低于75℃时,60min 后发出跳闸出口。控制系统根据油温控制两段延时跳闸,确保变压器和冷却系统安全停止工作。跳闸保护控制图如图5 所示。

图5 跳闸保护控制图Fig.5 Trip protection control diagram

3 结语

基于PLC 的新型智能冷却监控系统,避免了因使用继电器所产生的元件老化和运行环境缺陷,可实时监测运行状态并自动控制相关装置运行,具有双电源及冷却器自投、变压器油温和负荷监控、跳闸保护等自动监控功能,可及时发现潜在故障,延长变压器设备使用寿命,减少了运行维护人员工作量。随着电网可靠性运行要求的不断提高,本系统在核电站的应用可以有效维护变压器运行工况的稳定,保障电厂机组运行的安全性和经济性,对于变电站的自动化发展具有重要意义。