重水堆核电站汽机主跳闸电磁阀故障分析与诊断

2023-08-10徐海心汤志翔

赵 宇,徐海心,汤志翔,黄 颖

(中核核电运行管理有限公司,浙江 海盐 31400)

汽轮机是将蒸汽的热能转化为电能的重要系统,其系统稳定性直接关系到机组的安全性与经济效益。汽轮机控制系统中,主控室发出的电流信号通过电磁阀和伺服阀转换为现场阀位变化,以此来实现包括主汽门调节、再热门调节、汽机脱扣等功能。主跳闸电磁阀作为电气控制与液压控制的桥梁,其动态特性和稳定性直接影响到整个液压系统乃至整个汽轮机组的可靠性和寿命。

1 控制原理

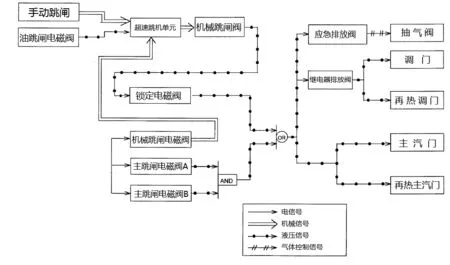

如图1 所示,汽轮机存在多种脱扣逻辑,包括现场手动控制的机械式脱扣逻辑和电信号脱扣逻辑,两种逻辑最终通过EHC 油系统实现对抽气阀、调门、再热调门,主汽门、再热主汽门的控制[1]。

图1 脱扣逻辑及信号明细Fig.1 Tripping logic and signal details

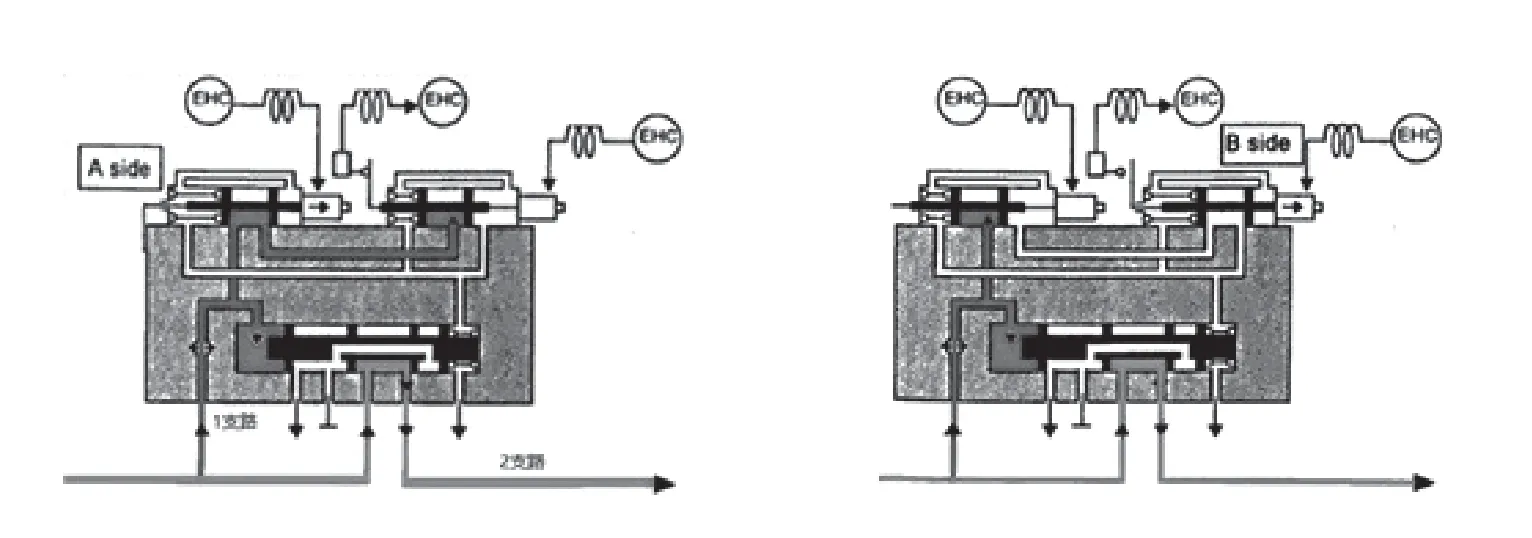

主跳闸电磁阀由A 通道电磁阀和B 通道电磁阀串联构成,工作电压为220VDC。正常状态下,两个电磁阀均得电。控制油1 支路通过阀体内部孔径,顶住阀芯,使控制油2 支路顺利进入油动机。A 通道和B 通道同时失电动作后,控制油1 支路通过阀体内部孔径,推动阀芯回座,此时控制油2 支路被切断,原油动机中的油通过卸油回路排除,阀门失去动力油后关闭。主跳闸电磁阀实验过程中分别单独使A 通道电磁阀和B 通道电磁阀失电,此时不会使主阀芯动作。油路图如图2 所示。

图2 A电磁阀和B电磁阀失电后油路图Fig.2 Oil circuit diagram of A and B solenoid valves after power loss

2 故障现象与分析

2.1 故障现象

主跳闸电磁阀故障主要表现为卡涩故障,最早出现在2007 年,截至2020 年两机组累计出现故障11 次。在一次试验出现卡涩的情况下,第二次试验通过率为90.5%,第三次实验通过率为100%。

2.2 原因分析

2.2.1 电磁阀控制回路异常

对主跳闸电磁阀控制回路异常的可能性进行分析,对回路上的PB 按钮、位置反馈微动开关、中间继电器及接线进行检查:PB 按钮内部有背灯,如背灯损坏或接线松脱,则电磁阀反馈信号无法传递给操纵员。经测试背灯正常,说明PB 按钮接线牢固,功能正常;位置反馈的微动开关动作情况不佳,触点接触不良,会造成灯回路不通,或开关不到位。从每次大修对主跳闸电磁阀的检查结果来看,微动开关外观及接线良好,动作灵敏,开关闭合后的电阻值只有0.5Ω,接触很好,如图3 所示。微动开关自大修后未进行调整,且部分试验主跳闸电磁阀一次合格。同时,微动开关故障一般是不可逆缺陷,因此可以排除微动开关动作失效的可能性。

主跳闸电磁阀的控制是由多个中间继电器构建的,因中间继电器设计为常失电状态,试验时继电器得电驱动电磁阀回路断电动作,如:继电器触点出现粘连,则电磁阀会持续无法释放,显然与主跳闸电磁阀偶发故障表现不符,排除中间继电器失效可能性;电磁阀接线出现松脱,则电磁阀会表现为在试验和非试验状态时均有可能出现掉电情况,而导致电磁阀本体异常动作。经检查电磁阀接线紧固,无松动。通过验证与分析认为,控制回路异常不是导致主跳闸电磁阀卡涩故障的要因。

2.2.2 A/B通道电磁阀性能降级

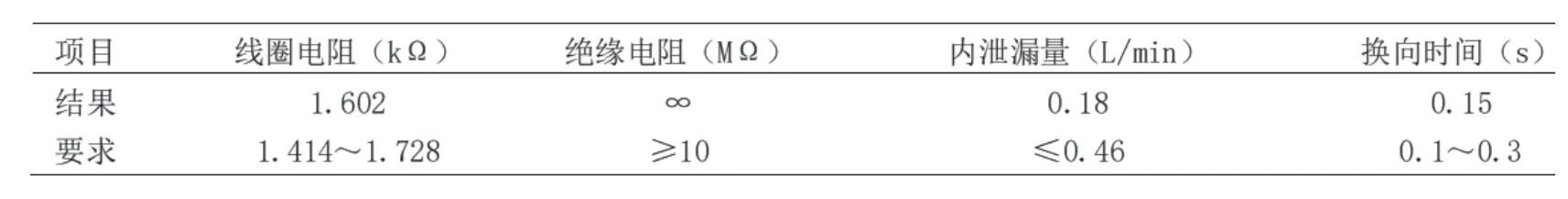

对电磁阀本身性能下降的可能性进行分析。电磁阀阀芯出现锈蚀——微动腐蚀。虽然电磁阀本身在较长时间是不动作的,但是由于系统本身的振动,阀体和阀芯之间持续轻微地振动和往复位移,有可能造成微动腐蚀而引起电磁阀动作卡滞。解体检查过程中,阀芯上未能够观察到表面上的腐蚀变化,阀芯光洁度良好,由此认为阀芯未出现微动腐蚀。电磁阀本身的性能指标超标,性能指标包括线圈电阻、绝缘电阻、换向时间、内泄漏量检查,详见表1。

表1 电磁阀性能检查记录表(专业台架试验值)Table 1 Record of electromagnetic valve performance inspection (professional bench test values)

从表1 可以看出,阀门性能指标良好,A/B 通道电磁阀性能降级不是导致主跳闸电磁阀卡涩故障的要因。

2.2.3 EH油中的异物或油泥

在206 大修前,某机组主跳闸电磁阀A 多次出现卡涩状况,对电磁阀进行解体后,看到主跳闸电磁阀A 侧阀芯上存在明显油泥,无划痕,如图4 所示。

图4 主跳闸电磁阀拆解图片Fig.4 Disassembled image of the main trip solenoid valve

经过清洗后,主跳闸电磁阀卡涩情况消失,故确认油泥物质是造成卡涩的要因。

为探究油泥产生的原因,对EH 油历史采样数据进行了化学分析。结合历年数据来看,EH 油中水分含量一直维持在较好水平,但漆膜指数[2](此指标表为新指标,之前未检测)数据一直维持在较高水平。漆膜指数反映了油体在设备表面形成可见油膜的能力,数值与成膜能力正相关[3],认为此指标可能是导致油泥产生的原因。其次,经过长时间使用后,这种结果的变化可能导致生成一些大分子的结构,聚合沉积形成胶状油泥在阀芯上导致卡滞。这种分子结构的变化由于本身并没有和油的颜色上的区别,实际上是一种亚微米级的溶解状态,常规的颗粒计数无法检测到,此情况也是形成油泥的成因之一。最后,EH 油的置换工作也可能导致油泥产生,新、旧EH 油的置换工作无法确保管道中的所有残油和管壁上附着的油泥被置换出来,而由于新油和旧油的溶解度不同,反而会加速油泥的析出。虽然,后续使用滤油机进行了滤油,但是EH 油系统管道比较长,主跳闸电磁阀处于管道末端,管道附着的油泥和杂质在阀芯处聚集导致卡涩,同时现有系统上的滤油机只能滤除水分。

3 卡涩原因总结与后续方案

3.1 卡涩原因总结

综上所述,EH 油中存在的油泥是造成卡涩的直接原因[4]。而产生油泥的促成原因可以分为以下几点:

1)油中颗粒杂渍等不洁物粘附在系统设备、回路管线内面、管道连接槽沟等处,没能及时被冲洗净化,造成滑阀动作不畅。

2)主跳闸电磁阀区域的油流量小,不常流动,内部滑块与滑膛间有微量间隙,时刻都有微量渗油,微量间隙阻碍了通流油中油泥类杂渍顺利下排,会越积越多。

3)主跳闸电磁阀区位温度高,散热不良,加剧了滑阀内油质劣化故障。

4)控制油长期投用,局部过热、劣化生成的油泥类物质没能及时消除,日久积多;主跳闸电磁阀内油不常流动且阀芯温度较高,更加速了油泥产生和析出,增大了滑阀卡涩可能性。

5)主跳闸电磁阀不经常动作,更增大了油泥粘附后的滞阻效应。

以上所列原因中,油品劣化后没有得到有效抑制和再生是问题关键。

3.2 后续方案

3.2.1 现场实际技术条件

目前,控制油系统采用机组配套的过滤系统,即油箱体外配有硅藻土过滤器和后备过滤器回路;供油回路(供油泵出口管线上)配有控制颗粒度细过滤器,油箱上安置两组呼吸过滤器。其中,硅藻土过滤器仅对控制油的酸值具有一定效果,当油的电阻率低,颜色变深或老化产生油泥时,硅藻土过滤器就无法解决这些问题。

硅藻土后的过滤器及供油回路(供油泵出口管线上)配有的过滤器主要是过滤油中的机械杂质,保持控制油的清洁度,但硅藻土只能除去强酸,去除不了弱酸、烷基酚及烷基酚的降解产物(软性污染物),并且它还会释放可溶的金属离子到EH 油中从而与强酸、弱酸反应形成金属皂胶质物。

通过上述分析可以看出,本厂控制油目前存在的主要问题是硅藻土再生存在缺陷,无法对油质进行彻底再生,恢复油质。EH 油维护的首要目标是要去除使用过程中产生的酸性物质(强酸、弱酸、烷基酚,包括油泥等老化产物)并尽力降低酸性物质的产生[5]。

此外,现有供油单元仍具有一定的清洁控制油的能力,能够满足正常工况和新更换油短期内控制油系统的需求,一旦出现异常情况,供油单元清洁油质能力不足就突显出来。这种情况就需要一种处理容量大、功能齐全的装置快速清洁控制油,减小原滤油装置负载,提高处理效果和速度。在原供油单元的油箱外加装一套抗燃油分子极性吸附再生脱水装置,在油质异常情况或需短时间提高油品(大修)时,投运该装置,不会干涉控制油其它设备运行。

3.2.2 拟解决的实际问题

通过变更增加滤油设备,及时去除控制油中的老化产物,进一步减缓油品劣化趋势,增强流入系统中油的析溶能力(有助于析出、清理沉积在管道、冷油器管束等体面的胶质性污染物),降低控制油的漆膜倾向指数,拟解决如下几项主要的实际问题:①减轻或消除油泥导致电磁阀、伺服阀卡涩的问题;②减轻或消除运行期间老化产物导致控制油泵出口过滤器堵塞的问题,规避运行期间更换滤芯的高风险;③维持漆膜生成倾向指标MPC 在《化学控制手册》要求的正常范围,减少或避免机组运行期间执行体外滤油工作,降低材料和人力成本。

3.2.3 变更设计方案简述

首先,选择一种可以彻底除去油中全部劣化产物(如油泥等)的滤芯来替换硅藻土滤芯。这样既不改变原来的系统设置,又能实现油质的彻底再生。该方案的关键技术就是选择可以替换硅藻土的滤芯,考察、调研发现:由FLUITEC 公司开发研制的一种树脂滤芯(型号CC-ESPFLTR-PE-KIT-ZXCO,可完全替换ST718 -00-03ZXCO),可有效将油中强酸、弱酸、烷基酚、金属离子等都除掉。该滤芯内装Endure IX 特种树脂,该特种树脂为颗粒尺寸几毫米(1mm ~7mm 不等)的小球,具合适的极性,可以从内部到表面选择性吸附吸收EH 油的水解、劣化等所有降解产物,吸附吸收效果好,且不释放任何副产物到EH 油中,滤芯的更换基于烷基酚的变化(ASTM D6971,LSV 线性伏安法RULER 检测,200μl 的油样,绿标萃取液,更灵敏,可检测100ppm 以下的烷基酚),而不是酸值,是真正可以弥补目前抗燃油维护中缺失的一环的技术。使用该滤芯维护油质,配合主动防水除水装置可维持油质始终保持在新油水平,所以拟采用该滤芯替换原系统中的硅藻土滤芯。

然后,选择一种既可以将原有控制油中的水分去除,又能够防止大气中的水汽通过呼吸口进入控制油箱的方法。可以主动防水并除水,达到从源头上抑制水分即抑制控制油降解的目的。考察、调研发现:由FLUITEC 公司研制的一个既简单又有效的方案来去除EH 油里的水分,即安装使用WRIPEHC 设备,它可以长期维持EHC 系统的水分含量在250ppm 或更低的水平,阻止磷酸酯水解,延长磷酸酯和酸清除过滤器的寿命。WRIPEHC 系统通过接入仪表压空气源并对气源进行过滤、清洁、干燥,以干燥清洁的气体吹扫EH 油箱的顶部。该低压气体吹扫油箱顶部时完成两项重要任务,即一方面可以利用浓度平衡原理吸走控制油中的水分,另一方面可以同时阻止其他污染物(空气中的粉尘、沿海空气中的盐离子)进入控制油中,从而保持控制油的清洁和干燥。该系统不需要通电且没有运动部件,不与控制油接触且基本不用保养。

3.2.4 变更实施效果

在加装抗燃油分子极性吸附再生脱水装置和亚微米级净化系统设备后,在线对控制油进行连续24h 滤油,此活动持续了3 个月,控制油品质通过此次滤油有了显著提高,具体表现在:控制油的酸值,从原来的0.12 下降到0.01 以下;控制油的水分由原来的500ppm 下降到400ppm;控制油的电阻率从原来的1.46 提高到4.6。这些指标是当前技术能够定量化验的化学指标。控制油的油泥在滤油以后,没有化验出来。从系统状况来看,控制油的油泥也有效地进行了去除。

在207 大修期间使用该装置连续滤油半个月,控制油颗粒度达到NAS3 级(NAS5 合格),控制油的水分达到211.34ppm。滤油效果明显,滤油速度快。

从控制油系统上设备运行状态来看,汽轮机主跳闸电磁阀截止当前无卡涩情况出现,系统上其它的伺服阀运行稳定,也没有出现故障;从化学指标来看,控制油品质明显上升,达到预期的效果。