S-Zorb装置节能增效工艺优化

2023-08-10李江波蔡龙梅胜薛静

李江波,蔡龙,梅胜,薛静

(陕西延长石油(集团)有限责任公司延安石油化工厂,陕西 延安 727406)

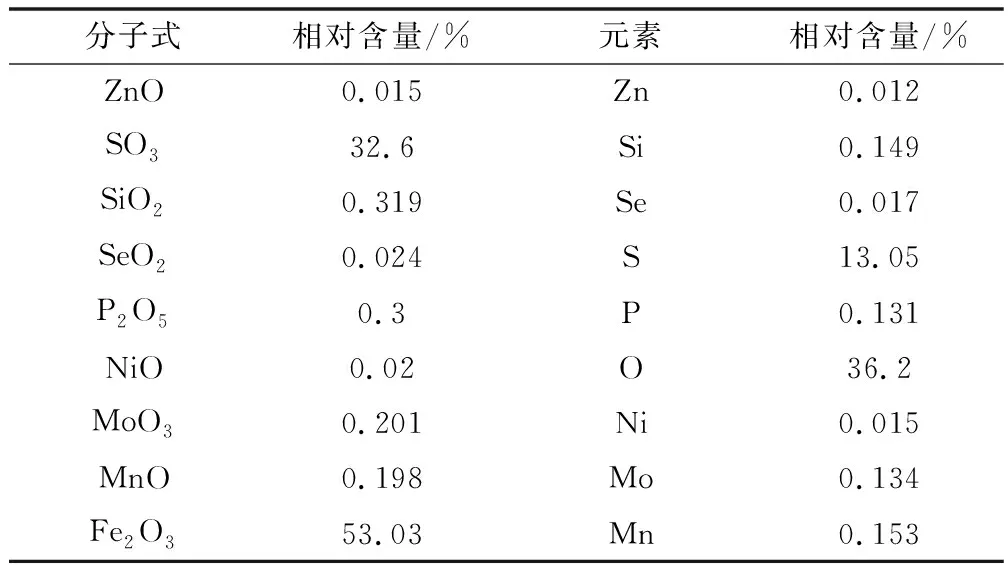

陕西延长石油(集团)有限责任公司延安石油化工厂S-Zorb装置(图1)于2013年建成投产,该装置总体设计单位为中国石化工程建设公司(SEI),陕西化建工程责任有限公司承担装置建设施工,设计年运行8 000 h,生产能力180万t/a。

图1 S-Zorb装置工艺流程简图

S-Zorb 装置作为主要的汽油精制装置,也是高耗能装置,装置在对汽油进行吸附脱硫精制过程中,也对能源进行大量消耗。随着“双碳”政策落实的逐步推进,能源消耗指标要求越来越严格。在生产清洁汽油的同时,如何提高能源利用效率,虽然装置在设计时也设置了部分节能设施,但在实际生产运行中发现,不仅存在问题和不足,还有很多节能空间可以进行优化。

1 能耗分析

S-Zorb装置建成初期,装置总能耗最高达到8.05 kg标油/t,高于设计要求7.95 kg标油/t,分析装置能耗组成中,占比较大的有燃料气、蒸汽和电。燃料气是通过加热炉加热原料达到反应所需的温度的消耗,蒸汽主要是供稳定塔塔底重沸器用于加热稳定塔底物料,使一部分物料汽化返回塔内,以提供稳定塔稳定过程所需要的热源。电力主要用于压缩机、泵、空冷以及各个电加热器。

1.1 燃料气消耗

装置建成初期,为了保障装置运行平稳,来自延安炼油厂的催化汽油原料先送至催化汽油罐区,然后罐区再输送至S-Zorb装置进行加工,催化汽油经罐区静置造成温度损失,装置进料温度接近环境温度进料,造成加热炉负荷大,燃料气消耗量大。随运行周期,进料与精制汽油换热器发生偏流,换热效率下降导致加热炉负荷升高,燃料气消耗加大。

进料温度损失是由于延炼催化汽油送至罐区后,罐区三台催化汽油储罐,一台负责接收延安炼油厂催化汽油来料,一台负责给S-Zorb装置提供原料,另一台备用。这就造成催化汽油长时间在罐区静置,原料余温不断损失。

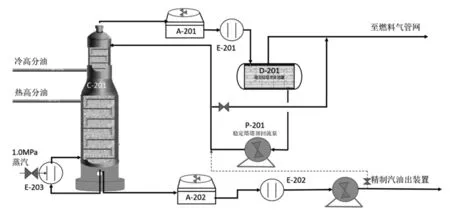

进料与精制汽油换热器发生偏流,通过对换热器管束进行清理,发现主要是管束管程(进料)有结垢物[1],取结垢物用甲苯萃取后,将不溶物固体放入105 ℃烘箱中,烘干后研磨处理,进行检测。分别采用XRF对进料换热器管程结垢物进行元素分析,结果见表1。

表1 进料换热器管程结构物元素组成XRF分析结果表

从表中数据得出:结垢物主要以铁含量37.09%,硫含量13.05%为主,判断可能存在铁系硫酸盐及铁系氧化物等形式。

使用XRD对其化学晶型结构组成与标准的X射线衍射PDF谱库比对分析(图2),判断可能存在的化合物形式。

图2 进料换热器管程晶型结构组成XRD谱图

根据进料换热器管程晶型结构组成XRD测试结果,结合标准卡片比对,该化合物主要有Fe2O3、FeS及少量的SiO2和CaO组成。

通过上述分析可以判断,催化汽油原料在罐区长时间放置,不仅造成热量损失,还有原料中的不稳定组分间或和空气中的氧气发生化学反应,造成进料与精制汽油换热器管程管束发生结焦,导致换热器换热效率下降,燃料气消耗增加。

1.2 蒸汽消耗

稳定塔D-104进料温度偏高,设计为100~150 ℃,而实际达到154 ℃,导致稳定塔顶部回流系统紊乱,稳定塔底重沸器蒸汽流量控制频繁波动,轻组分排放中含有大量汽油组分,造成精制汽油收率偏低。

对稳定塔顶回流罐外排燃料气取样分析(表2 燃料气组成参数表),发现外排介质大部分为碳五及以上组分。针对这一情况,通过深入分析,稳定塔热进料温度偏高,催化汽油原料中轻组分偏少,稳定塔顶部回流间歇式波动,是造成精制汽油收率偏低的主要因素,同时由于稳定塔进料温度偏高,轻组分较设计偏少,这就为我们减少蒸汽消耗提供可能。

1.3 电力消耗

为了维持吸附剂的活性,使装置能够连续操作,装置设有吸附剂连续再生系统。运行中,因陕北原油低硫的性质,催化汽油硫含量小,S-Zorb装置反应器脱硫量少,吸附剂循环量小,在再生时放热量少。再生器系统设置取热盘管通过热水进行再生温度控制,取热用水量小,热水循环泵低流量运行,热水循环泵出口节流造成凝结水泵无用做功的大量电力消耗; 陕北地区冬季气温低,氮气电加热器进料温度低,造成氮气电加热器高负荷运行,气温太低时,满负荷运行仍然达不到工艺需求,造成耗电量大的问题。

2 工艺优化

2.1 优化进料工艺,节约燃料气消耗

2.1.1 优化原料供应流程

分析发现,催化汽油原料经罐区缓冲过程中,造成个别储罐原料油长期放置,里面不稳定组分发生反应,生产胶状物质,在进料与精制汽油换热器管束内结焦,降低换热效率,精制汽油给原料加热效率下降,最直观的表现就是换热器管程进出口压差上涨,原料在管程出口温度下降,这部分温差就需要加热炉额外提供,增加了加热炉负荷。

通过将催化汽油经罐区缓冲改为由上游催化装置直接提供,就可以避免原料在罐区长时间存放的问题,还可以避免由于原料在罐区长时间存放造成的热量损失,最大限度的节约燃料气消耗。

2.1.2 提高催化装置油品外送温度

S-Zorb装置的原料是由上游七公里外延安炼油厂催化装置直供后,不经过罐区,提高装置进料温度,既降低了上游装置的冷却负荷,又减少了该装置的加热负荷,是实现节能降耗的重要途径[2]。在保障上游催化装置汽油外送泵不发生汽蚀的情况下,外送温度由不超过45 ℃调整为不超过60 ℃,外送温度上调15 ℃。

2.2 优化稳定塔系统工艺,节约蒸汽消耗

S-Zorb装置稳定塔主要作用是脱除精制汽油中的轻组分,确保精制汽油中饱和蒸汽压合格。稳定塔来料轻组分(碳五以下)较少,为体积分数3.5%以下。轻组分少,稳定塔顶回流罐液位波动大,顶回流间歇波动。试验通过不断关小调小稳定塔底重沸器蒸汽量,直至完全关闭,稳定塔底温度任然能达到125 ℃,精制汽油产品饱和蒸汽压维持在40 kPa以下,但是顶部回流介质减少,回流间歇波动仍然存在。通过将精制汽油产品外送泵出口配一条管线至稳定塔顶回流泵出口,停用稳定塔顶回流泵,建立稳定的稳定塔顶回流系统,如(图3)中红色线段所示。

图3 稳定塔系统工艺优化示意图

通过稳定塔系统工艺优化,彻底停用稳定塔底重沸器蒸汽,每小时节约蒸汽用量3 t;建立精制汽油产品为稳定塔顶提供回流,解决燃料气中携带汽油组分的问题,提高了精制汽油收率,精制汽油收率由99.42%提高至99.51%。

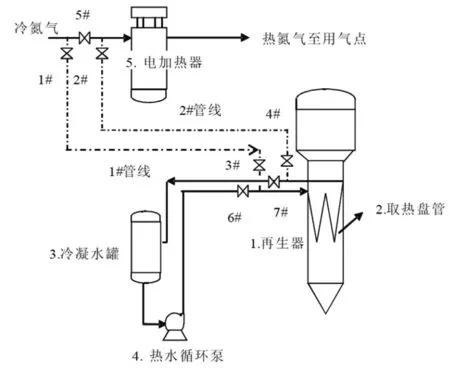

2.3 优化再生系统工艺,节约电力消耗

为了彻底解决再生器取热量小,凝结水取热量大,再生温度不好控制的问题,将用氮气取热替换凝结水取热[4],同时将取热后的氮气改如氮气电加热器入口,如(图4)所示,提高氮气电加热器入口温度,使氮气电加热器耗电量大幅减少。氮气取热替换凝结水取热后,停用热水循环泵,也减少了电力消耗。

图4 再生系统优化示意图

改造后,氮气电加热器功率由32 kW下降至12 kW,每小时节电20 kWh;停用热水循环泵,每小时可以节电5 kWh。

3 结论

S-Zorb装置能耗主要集中在燃料气、蒸汽和电的消耗。本课题主要通过将进料由罐区进料调整为催化装置直供进料,再将催化装置外送温度适当提高,燃料气的消耗共计下降235 m3/h ;停用稳定塔底重沸器,将精制汽油产品引一小股至稳定塔顶建立顶回流,每小时节约蒸汽3 t,同时提高精制汽油收率0.09%;将再生系统凝结水取热改造为氮气取热,然后将取热后的氮气并入氮气电加热器,停用了热水循环泵,氮气电加热器功率大幅下降,每小时节约电能25 kWh。