干气制乙苯装置流程优化与节能改造

2023-08-10魏林海葛新

魏林海,葛新

(中海油东方石化有限责任公司运行三部,海南 东方 572600)

乙苯(EB)是重要的化工原料,99%作为中间产物用于生产苯乙烯(SM),进而生产ABS树脂、PS、SAN树脂等诸多下游产物。广泛应用于家电、包装、汽车等国民经济的诸多行业。工业生产中85%的乙苯由乙烯和苯烷基化生成,少部分由C8芳烃分离法、苯/乙醇法等生成。目前国内烷基化反应主要有纯乙烯制乙苯和稀乙烯制乙苯两个分支[1-2]。

烷基化反应包括气相法和液相法制乙苯,其中分子筛气相法具有无污染、无腐蚀、乙烯空速大、乙苯收率高等优点,获得广泛应用。为充分利用干气中稀乙烯资源,美国Mobil/Badger公司首先开发了干气制乙苯技术,2009年中石化研究院开发了先进的气相烷基化和液相烷基转移制乙苯工艺,中海油东方石化干气制乙苯装置使用的即为此工艺包技术。

1 装置简介

催化装置生产的干气中含有约体积分数10%~25%的乙烯,该部分干气通常作为燃料使用,造成乙烯资源的严重浪费,利用催化干气制乙苯就是一个合理利用干气中乙烯的有效途径。干气制乙苯装置设气相烷基化反应和液相烷基转移反应,生成中间产物乙苯和副产物丙苯、烷基化尾气、高沸物等。其中干气制乙苯装置包括催化干气脱丙烯、反应及产物换热、反应产物分离、热水及冷冻水、热载体和公用工程部分。

干气制乙苯装置相比纯乙烯制乙苯具有较大的生产经营优势,主要在于原料干气相比原料乙烯有较大的价格优势。相比纯乙烯制乙苯,干气制乙苯装置受上游装置影响较大,进料量及组分变化频繁,且大部分与原始设计存在较大的偏差,对装置抗波动能力和精细调整能力提出了更高的要求,但与此同时也给装置的多元化优化操作提供了可能性。生产技术人员可以依据运行工况进行流程优化与节能改造,进一步发挥干气制乙苯的价格和灵活性优势。

2 装置流程优化

2.1 烷基化尾气中氢气回收

原料干气进入乙苯装置后,首先进行水洗、排液、脱丙烯等原料预处理之后进入烷基化反应器。液相产物进入后端精馏塔进行进一步分离,从而得到所需要的产品乙苯及一系列副产物;气相产物称为烷基化尾气,并入到公司燃料气管网作为燃料燃烧。

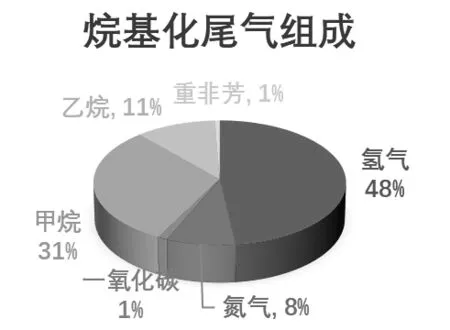

图1显示了装置烷基化尾气的主要构成,烷基化尾气中氢气体积分数占比最大,且副产价值最高,存在可回收利用的空间。通过增加烷基化尾气回收流程,将里面的氢气直接提纯使用,从而实现干气中有效组分的充分利用,进一步提升装置的经济效益。

图1 烷基化尾气组成(体积分数)

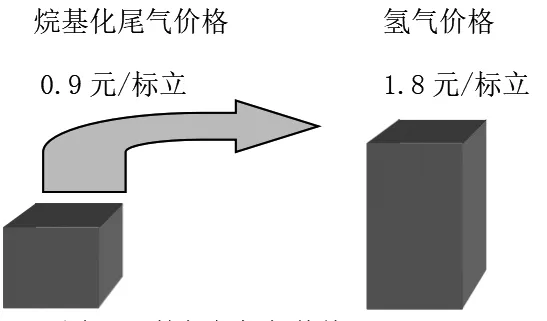

通过核算烷基化尾气中氢气含量,结合全厂氢气需求,东方石化改造增加了一套VPSA氢气吸附回收装置。利用烷基化尾气中各组分的吸附性差异分离得出纯度≥99.9%的氢气,并入公司氢气管网使用。经过VPSA吸附后的解析气并入燃料气管网,因此造成的少量燃料气缺口由外购天然气进行补充。由图2可以明显看出氢气回收利用拥有较好的经济效益。

图2 天然气与氢气价格对比

VPSA吸附装置建设投资共1 900万元。装置烷基化尾气总进料量为9 250 Nm3/h,氢气产量为3 931 Nm3/h,烷基化尾气价格为0.9元/Nm3,氢气价格为1.8元/Nm3,氢气提纯的加工费用为0.04元/Nm3,按年运行8 000 h进行计算,综合得出年效益为=3 931×(1.8-0.9-0.04)×8 000≈2 704万元。

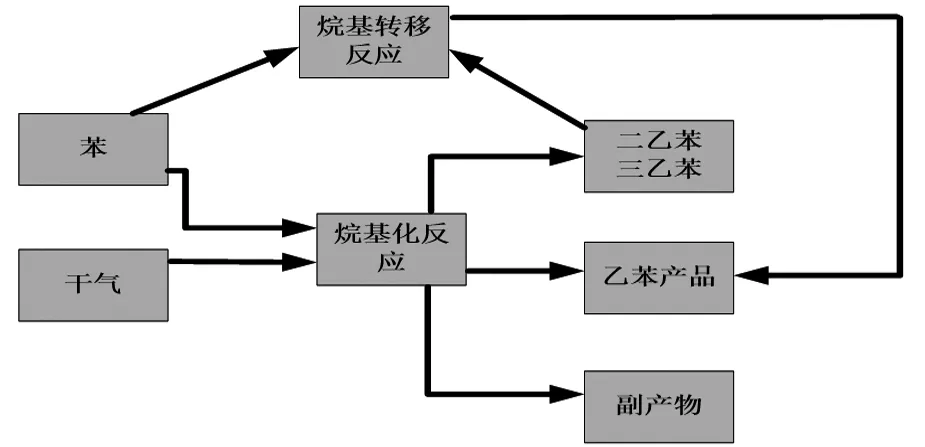

2.2 增加二乙苯外卖流程

原料干气中乙烯和苯反应生成乙苯是装置的主反应,副产二乙苯和三乙苯。为了提高乙苯收率,干气制乙苯装置设置烷基转移反应器,将二乙苯、三乙苯进行回收提纯后与苯烷基转移反应生成乙苯,从而进一步提高乙苯收率。流程简图见下图3。

图3 干气制乙苯装置流程简图

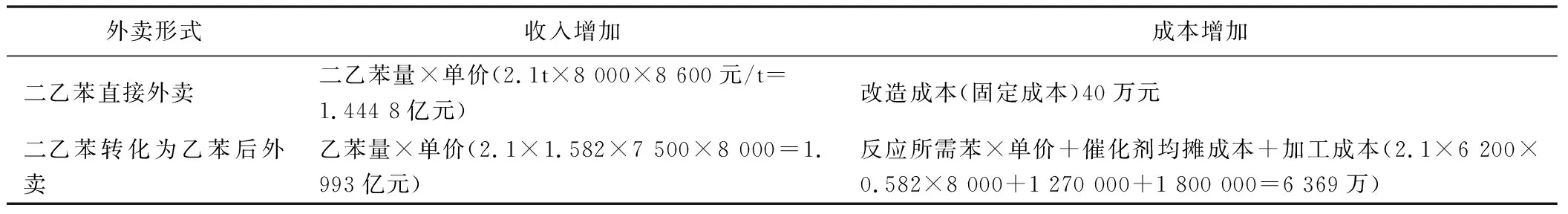

化工市场行情持续变化,在一定区间内二乙苯行情较乙苯更好,此时装置改变生产路线,直接外卖二乙苯、三乙苯也能为装置创造额外的经济效益增益。苯、乙苯、二乙苯单价分别为6 200,7 500,8 600元/t,年运行8 000 h,二乙苯产量2.1 t/h,催化剂年化成本127万元,二乙苯转化为乙苯年加工分为180万元,改造固定成本取40万元(表1)。

表1 二乙苯外卖与转化为乙苯后外卖对比

按照以上价差不变,假如全年生产二乙苯均直接外卖,理论收益增加=1.444 8-0.000 4-(1.993-0.636 9)=883万元/a。根据以上核算,在苯、乙苯价格不变前提下,二乙苯价格在高于8096元/t时,二乙苯外卖流程具有更加良好的经济效益。苯、乙苯、二乙苯价差随供需变化较快,无法维持稳定价差,但是在大多数工况条件下,二乙苯流程改造存在一定利润空间,可以作为干气制乙苯装置的一个副产品工艺选择。

2.3 增加蒸汽预热器

干气制乙苯装置为气相反应,需提前将液相苯加热为气相之后才能够投入反应器运行,故装置开停工过程中存在苯的汽化和液化两个相变过程。由于流程使用需要,循环回路设置多级换热器进行换热,但是苯的汽化和液化过程需要快速完成,因此导致行业内大部分企业开停工温度升降过程中存在剧烈的震荡,甚至换热器泄露等威胁装置正常运行的现象发生。

为优化开停工操作,可以在进入循环苯进入加热炉之前增加一个蒸汽加热器,利用3.5 MPaG蒸汽对循环苯进行加热,使得苯在循环过程中快速通过汽化期。可以保证装置平稳度过开停工阶段,从本质上减少了汽化或者液化过程中可能存在的风险。并且装置可以根据全厂蒸汽平衡和燃料气平衡选择是否在装置正常运行时投用蒸汽预热器,避免全厂的蒸汽或者燃料气过剩,为装置节能优化提供多一级选择。

3 装置节能改造

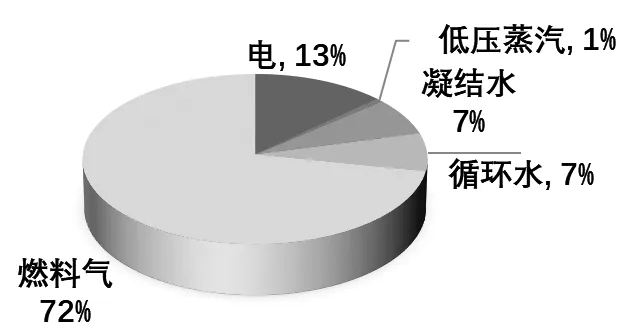

干气制乙苯较稀乙烯制乙苯能耗更高,主要在于原料组分复杂,需要进行预处理才能够进入反应系统,且反应之后副产物较多,需要多级精馏才能够得到最终的产品。能耗组成中燃料气和电耗占比最大,具体能耗组成见图4干气制乙苯装置能耗组成。

图4 干气制乙苯装置能耗组成

3.1 干气预热器改造

99%的乙苯用于生产苯乙烯中间体,所以一般干气制乙苯装置与乙苯脱氢制苯乙烯装置配合建设。原料干气设计为常温进料,需要较多的燃料气才能够将原料加热到所需要的反应温度,与此同时苯乙烯装置高温热水直接外送至凝结水回收系统,存在热量的浪费。装置通过设计改造,增加一个干气-热水换热器,回收热水的热量对干气进行预热处理。

苯乙烯装置的工艺凝液温度在85 ℃左右,使干气进料温度从30 ℃提升到65 ℃,充分回收多余的热量,降低了循环苯加热炉的负荷。加热炉的燃料气用量预计会减少200 Nm3/h,单位能耗预期会降低21 kgEO/tSM。预计创造年效益=200×0.000 81×8 000×1 000=129万。

3.2 浮压法操作

所谓的浮压操作[3]是指在精馏塔操作控制过程中不人为刻意的改变塔顶的操作压力,从而使塔顶压力随着塔顶冷量、进料量、进料组成等外界干扰因素的变化而随之改变的一种操作模式。装置首先选取循环苯塔进行浮压法操作降温降压。通过逐段降低塔顶压力后,分别采集不同压力下塔釜加热量、塔顶回流量、塔顶/侧线含量等进行拟合分析,最终确定最优的操作参数。

通过优化循环苯塔操作,使得加热炉(F-103)燃料气消耗量从约1 521.2 Nm3/h降到1 243.7 Nm3/h。年节约燃料气1 332 t,年效益113.22万元;F-103综合能耗由最初的99.39 kg标油/t乙苯降到目前的58.26 kg标油/t乙苯。另外我们还在解析塔上同样的进行试点,取得了很好的节能降耗效果。

3.3 电耗节省

电耗在乙苯装置能耗中占比13%左右,在装置总能耗中占比较大。因为原料组分随上游装置影响变化较大,所以很多工艺操作参数与设计工况相差较大。这也为优化操作,节约装置电耗提供了一个理论基础。经过对装置电耗用户进行筛查和系统分析,确定以下几个方向存在优化可能,制定措施逐一论证落实。

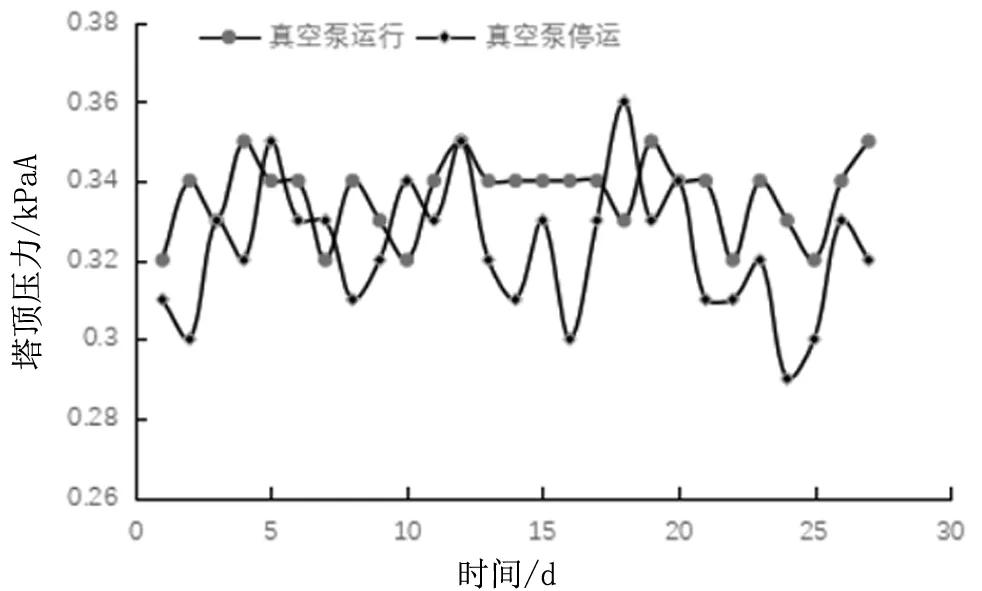

3.3.1 真空系统优化调整

乙苯装置分离末端设置多乙苯塔,塔顶分离出二乙苯、三乙苯,塔底产出重组分高沸物作为苯乙烯装置的吸收剂。该塔要求在负压25~40 kPaA条件下操作,由真空泵提供负压。分析负压影响因素分别为前端非芳、开工气密效果、塔顶冷凝器冷量调节三方面影响。首先从前段脱丙烯、脱非芳塔严格控制非芳含量,减少非芳带入到最末端的多乙苯塔;其次提高开工期间气密标准,保证正压气密和负压气密效果;第三是优化塔的回流和冷凝操作,利用塔顶产量冷量的变化提高塔顶压降;最后是开工期间暂时启动真空泵,将开工期间的非芳含量降到最低,然后缓慢打开真空泵返回阀,降低真空泵做功能力。经过验证停运真空泵之后塔操作压力稳定,停运前后压力对比见图5。后期制定多乙苯塔专项的停工方案和调整策略。真空泵PA102A/B电机功率为11 kWh,一年按照8 000 h计算,停运后创造经济效益为11 kWh×8 000 h×0.7元/kWh=6.16万元

图5 真空泵停运前后压力对比

3.3.2 循环苯塔侧抽泵调整

循环苯塔T104中断设抽出泵P111将中段物料抽出至D105罐。T104塔物料抽出点11层塔盘与D105罐现场高度差核查为22.4 m,对应理论压降为0.24 MPaG;实际操作压力差为0.01 MPaG,核算理论压差为0.23 MPaG,具备自压条件。编写现场停运方案,通过改造机泵增加跨线,实现物料自压,经测试流量稳定,机泵自身充氮保护。实现了机泵的稳定停运。循环苯塔侧抽泵P111电机功率为15 kWh,一年按照8 000 h计算,停运后创造经济效益为15 kWh×8 000 h×0.7元/kWh=8.4万元/a。

3.3.3 鼓引风机变频改造

循环苯加热炉F102和循环苯塔重沸炉F103共用鼓引风机系统,原设计鼓引风机为工频状态。为了应对多种组分进料和开停工状态,鼓引风机功率设置较大,正常运行时为了控制风量,引风机开度在50%左右,鼓风机入口开度在25%左右,所以鼓引风机存在较大的点耗损失。

经过设计论证之后对鼓引风机增加变频器改造,不仅大幅度节约了电耗,还可以更加精准的控制炉膛的压力和风量。C-101鼓风机电机工频功率为37 kWh,C-102引风机工频功率为45 kWh,改造为变频后C-101电机功率为22 kWh,C-102引风机电机功率为10 kWh。鼓引风机变频改造创造经济效益=(37-22+45-10) kWh×8 000 h×0.7元=28万元/a。

4 小结

截至目前东方石化干气制乙苯装置运行良好,通过一系列的流程优化与节能改造,使得装置能耗降低到85 kgEO/tEB,较设计值109 kgEO/tEB有了很大幅度的降低,在同行业中也处于较低水准。与此同时装置的操作稳定性和平稳率也得到了大幅度的提升。