基于取向聚氨酯纳米纤维与碳纳米管构筑多层结构能源转换纱线

2023-08-10严胜昌侯成义张青红王宏志李耀刚

严胜昌,侯成义,张青红,王宏志,李耀刚*

(1.东华大学 材料科学与工程学院,纤维材料改性国家重点实验室,上海 201620;2.东华大学 材料科学与工程学院,先进玻璃制造教育部工程中心,上海 201620)

聚合物基复合掺杂材料在材料科学与工程领域已经获得了许多研究学者们的广泛研究。由有机物与无机物混合掺杂的复合材料,因其可以凸显其单一组分材料的优势性能,也可以弥补单一组分材料本身的劣势性能,以达到“增长补短”的优异效果。通过这种取长补短是的方式,可以获得在多种方面性能优异的新材料,如力学、热学、电学、光学、生物学以及催化效果等[1-4]。

自Iijima报道发现了碳纳米管(CNTs)这种1D纳米材料以来,因其独特的结构,优异的性能,如高长径比、低密度、单元结构尺寸小、出色的热导率、高拉伸强度与高模量等,CNTs材料在多种复合材料中,作为功能填料,获得了大量的研究[5-7]。

在聚合物中,聚氨酯(PU)作为一种多功能的材料在多个领域有着广泛的应用。而且PU有着良好的生物相容性,适合作为柔性可穿戴器件的基础材料。目前有多种方式可以复合PU与CNTs材料,按材料组分结合方式可分为直接溶液/熔体混合成型与层层组装法[8-11]。其中直接溶液/熔体混合成型法是预先将两个组分材料预先混合,然后成型成复合材料。而层层组装法是是两个组分材料分别成型,两个组分之间,分别形成连续相材料。层层组装法形成的连续相有利于提高复合器件的电导率以及器件力学性能等[12-13]。

本研究采用了基于静电纺丝法制备PU纳米线毛毡,并通过喷涂CNTs分散液的方式将PU纳米线毛毡与CNTs层层组装。静电纺丝法是合成1D纳米材料的有效合成方法。首先通过注射泵将PU溶液泵送到喷射嘴,经高速辊筒接收,可以获得具有高取向度PU纳米线毛毡,其沿着纳米线取向方向上有较高的拉伸强度[4,14]。通过喷涂CNTs溶液的方式,将CNTs与PU进行复合,利用对CNTs表面基团的改性以及纳米线毛毡的粗糙表面,且并排的纳米线之间存在的空隙可以容纳更多的CNTs,使CNTs与PU纳米线毛毡进行牢固的复合。这样一种1D结构与1D结构进行复合的方式,可以获得一个连续相的CNTs分布,且有着优异的拉伸强度与电导率。通过对于CNTs/PU纳米线复合毛毡进行切割、加捻,可以获得多层的、卷绕的功能纤维,兼具弹性与拉伸强度。通过对该复合纱线表面喷涂氧化钒(V2O5)纳米线[15-18],使得该纱线同样具有了电致变色的相关性能。

本研究利用静电纺丝与喷涂法,制备高性能复合纤维器件,其内在构成结构单元的高度工整排列与外在螺旋结构的高强度与高弹性相辅相成,这种方法获得的弹性功能纤维,在纤维传感、能源收集、电致变色等方面有着广阔的前景。

1 实验部分

1.1 实验试剂

实验使用的化学试剂如表1所示。

表1 实验所用材料及试剂

1.2 实验仪器

实验所用仪器如表2所示。

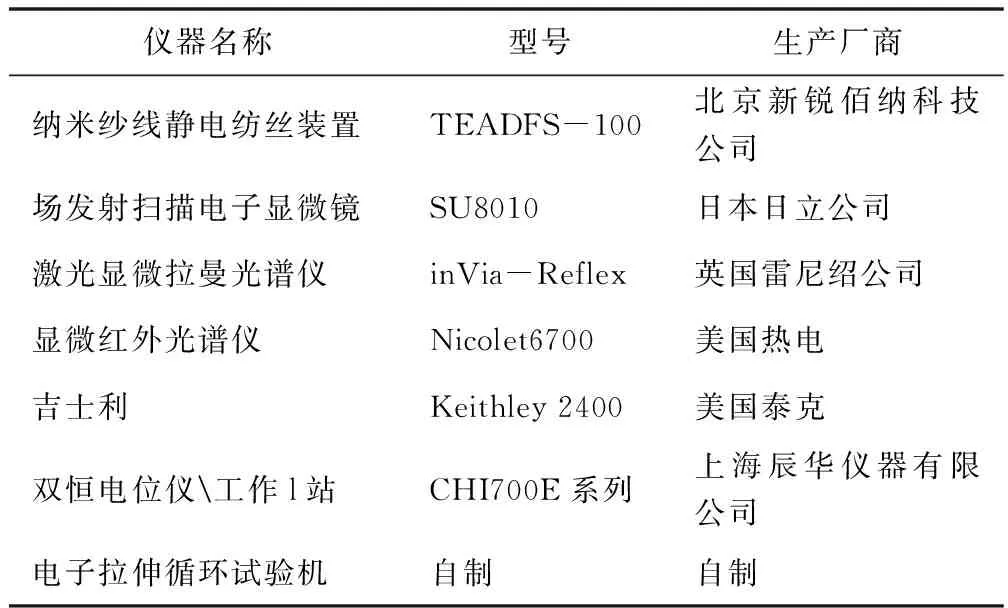

表2 实验所用仪器

1.3 实验过程

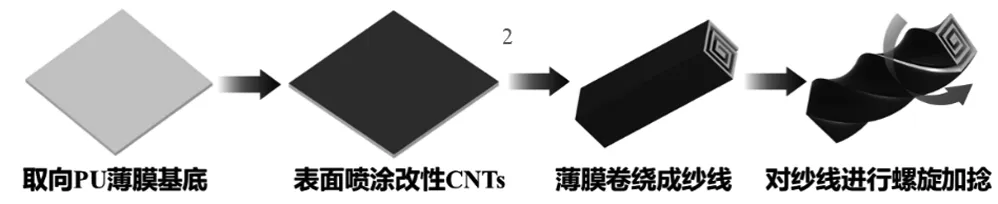

使用N,N-二甲基甲酰胺(DMF)溶解PU,并通过静电纺丝设备制备取向纳米线纤维毡,后续通过表面喷涂CNTs进行功能改性,加捻获得能源收集复合螺旋纤维器件。并进行后续能源输出性能表征。实验过程如图1所示。

图1 螺旋纱线制备流程示意图

1.3.1 制备PU纳米线毛毡

使用DMF溶解PU,获得PU静电纺丝原料(PU质量分数30%)。将PU静电纺丝原料充分混匀,使用静电纺丝设备进行制备纳米线毛毡。通过15 kV高压静电场以及稳定的纺丝原料推进速度(0.5 mL/h),获得平稳的泰勒锥,以获得直径稳定的PU 1D纳米结构单元。通过使用铝箔卷绕在高速收集辊(5 000 r/min)收集纳米线,获得高取向度的纳米线毛毡。

1.3.2 制备CNTs/PU 复合纳米线毛毡

使用30 mL异丙醇稀释分散5 mL CNTs分散液,经细胞粉碎机以及超声清洗机充分分散。通过酸化处理(H2SO4/HNO3体积比3∶1)引入羧酸基团,增强CNTs与PU纳米线毛毡的结合。使用喷枪将处理后的CNTs分散液均匀喷涂在PU纳米线毛毡表面,分层多次喷涂,喷涂-干燥-洗涤,交替进行,获得结合紧密的CNTs/PU 复合纳米线毛毡。

1.3.3 制备能源收集复合螺旋纤维器件

利用螺旋加捻的方式,提高器件的最大拉伸比率。将CNTs/PU复合纳米线毛毡从实验铝箔上剥离,用超纯水充分浸润。加持在自制的螺旋加捻试验机上进行螺旋加捻。

1.3.4 搭建能源收集复合螺旋纤维综合性能测试平台

将纤维器件作为工作电极,铂片作为对电极,Ag/AgCl电极作为参比电极,0.6 mol/L的NaCl溶液作为电解液,组成器件进行电学输出测试。通过循环拉伸电机与电化学测试平台,进行机械能输入与电学输出采集。

2 结果与讨论

2.1 PU纳米线毛毡取向成型过程与微观形貌表征

研究制备的复合能源螺旋纤维器件利用了螺旋结构在拉伸与回弹时与电解质的接触面积显著变化来改变器件电容值,从而输出电流。利用PU本身的弹性,与CNTs结合获得的弹性体,可以在较大拉伸比率下保持材料结合性能。而且对于这个能源转化器件,其拉伸模量也是重要的一个参数,提高拉伸模量可以调高器件对于外界施加机械力的耐受程度,以获得更加优异的循环使用时间。

2.1.1 PU@DMF形成纳米线毛毡的稳定合成效果调控

由于静电纺丝是一种将纺丝液在静电场的作用下,生成以泰勒锥形式分布的纳米线以及溶剂挥发过程调控,获得纳米线毛毡的过程,如图2所示。所以对于其纺丝液的浓度调控,对泰勒锥的稳定形成至关重要。当浓度过高时,纺丝液黏度过高,不能正常挤出,不利于连续纳米线以及泰勒锥的形成;当浓度过低时,纺丝液中溶剂组分过高,PU份子之间没有足够的结合,所以产生纳米线的效率极低,影响制备的效率。实验表明,质量百分数在30%的PU@DMF可以稳定高效获得纳米线毛毡。

图2 静电纺丝成型与高速辊筒收集纳米线工作示意图

2.1.2 PU@DMF形成纳米线毛毡的取向度效果调控

由于纺丝液在高压静电场下,形成的纳米线以泰勒锥形式存在,如果直接用平板接收,只能获得无序的纳米线毛毡,力学性能较差[19-20]。所以本文采用高速的旋转收集法,理论上,收集辊轮转速越高,那么纳米线与收集面毛毡的作用力,主要是纳米线之间的牵引力,而大于泰勒锥本身射流的流体作力影响纳米线排布的作用力,从而获得高度有序的取向纳米线毛毡,纳米线毛毡取向效果从图3中可以看出明显差异,高速收集的纳米毛毡具有更高的取向度。

图3 不同转速下纳米线毛毡SEM图像

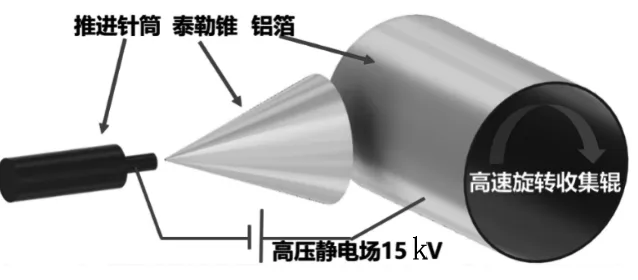

由于表面不同的粗糙度不同,PU纳米线毛毡与水的接触角(即亲疏水性)也有所变化。通过提高毛毡的亲水性,为后续使用CNTs在PU毛毡上进行改性负载的可能性,加固CNTs负载与基底的结合。如图4所示,取向后PU纳米线毛毡与水形成的接触角明显减小,由128°减小至59°,这表明在取向之后,PU纳米线毛毡具有更好的亲水性。这是由于,纳米线在非取向分布时,纳米线之间会形成更多的连接点,连接点之间形成大量的空气层,阻碍水珠对于PU纳米线毛毡的润湿。而取向的纳米线之前,形成了连续不断地沟壑,纳米线本身也形成了连续相,有利于水沿着纳米线进行铺展,即提高了水珠对于PU纳米线毛毡润湿性。

图4 PU纳米线毛毡的水接触角图片

2.2 PU纳米线毛毡拉伸模量提高的效果调控

由于高度取向的纳米线毛毡,其具有优异的各项异性。通过对于取向与非取向纳米线毛毡进行Instron拉伸模量与断裂伸长率的表征,如图5所示。可以得出通过对于1D结构单元PU纳米线的有序排列,其在沿纳米线排布方向是的拉伸模量得到有效提升,从82 MPa(非取向)提升至138 MPa(取向)。但其拉伸断裂伸长率,由26.7%(非取向)降至7.8%(取向)。根据图2.2纳米线毛毡的纳米线取向度分析,非取向的纳米线毛毡,由于形成了网状交联结构,其链段可以活动的长度更长,可以获得更长的拉伸比率。而取向纳米线毛毡的拉伸模量提升在于1D结构的单元的取向排列,可以承受较大的作用力。利用高拉伸模量的取向排列纳米线毛毡,器件可以承受更大负载的作用力,有效提升器件循环输出性能。

图5 取向与非取向PU纳米线毛毡拉伸强度

2.3 多层复合能源转换纤维器件制备与调控

CNTs属于1D纳米结构材料,使用层层组装喷涂的方式与弹性基底PU取向纳米线毛毡相结合,形成双层复合结构。利用混合酸对CNTs引入羧酸基团,可使CNTs与PU结合更加牢固,且不易剥离[21-23]。

处理前后CNTs的拉曼光谱在1 300和1 580 cm-1左右显示出特征性的D和G波段,如图6所示,它们分别对应C原子的晶格缺陷和结晶性石墨碳。酸化处理后CNTs的这些D和G带的强度比(ID/IG)为0.029,高于处理前CNTs样本(0.022),表明酸化可以在CNTs结构中产生更多的缺陷。

图6 CNTs酸化处理改性前后的拉曼图谱

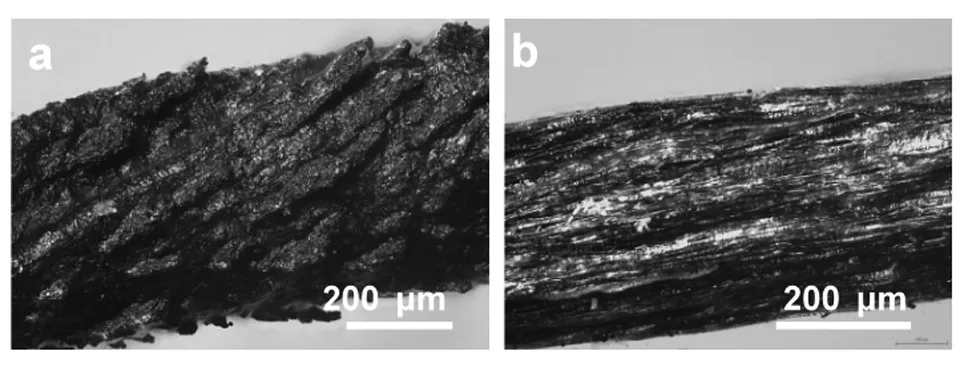

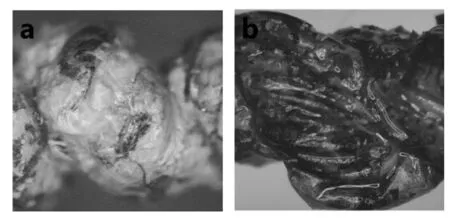

根据SEM对于纤维的表观形貌表征,可以看出未改性的CNTs结合松散,且表面成锯齿状,极易容易剥离。而改性之后的CNTs结合紧密,形成致密的包覆效果。如图7所示。

图7 改性前后CNTs与PU纳米线毛毡基底的包覆效果超景深图片(a:酸化改性前;b:酸化改性后)

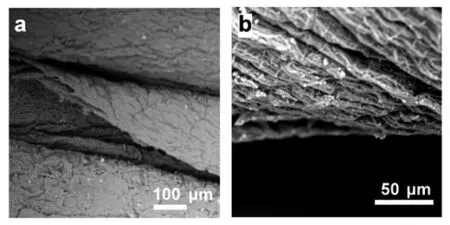

通过加捻的方式,可以是薄膜状的二维器件转变成纤维状的一维器件,而纤维状器件可以更好的应用于智能服装与可穿戴器件等领域,从而扩大该器件的应用领域。本章采用螺旋加捻的方式,将二维薄膜材料,卷绕成捻,形成多层复合结构,如图8所示。CNTs与PU基底,在螺旋加捻中,相互重叠但又不会断裂分离,形成了优良的CNTs功能层连续相与PU结构层连续相。该连续相的结合方式,增大了纤维器件中,CNTs功能层的暴露面积,提高能源转化效率。

a:结构示意图;b:超景深表面形貌照片;c:超景深断面照片图8 复合螺旋纤维器件

如图9所示,螺旋纤维的结构,赋予了器件更多的褶皱,提供了更多的容纳电解液以及吸附离子的空间,而且在拉伸与还原的过程,纳米线结构单元之间的间距也不断发生变化,这对于提升螺旋纤维在拉伸与还原的过程中,吸附与脱附离子速度,有极大的影响。

图9 复合螺旋纤维表面形貌SEM照片

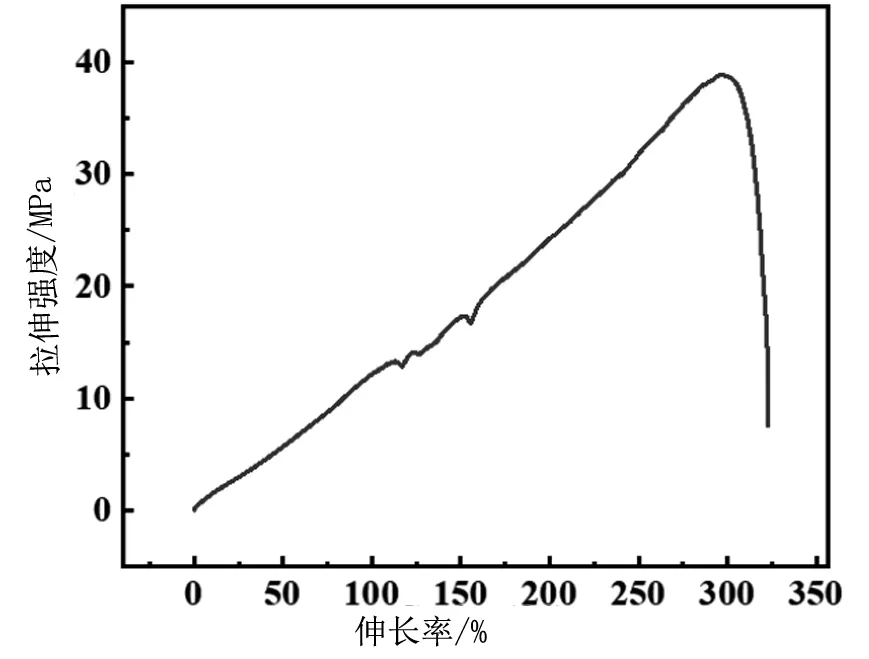

如图10所示,通过螺旋加捻的方式,该复合器件达到了300%以上的拉伸比率,提高了器件潜在的能源转换性能。

图10 复合螺旋纤维拉伸强度

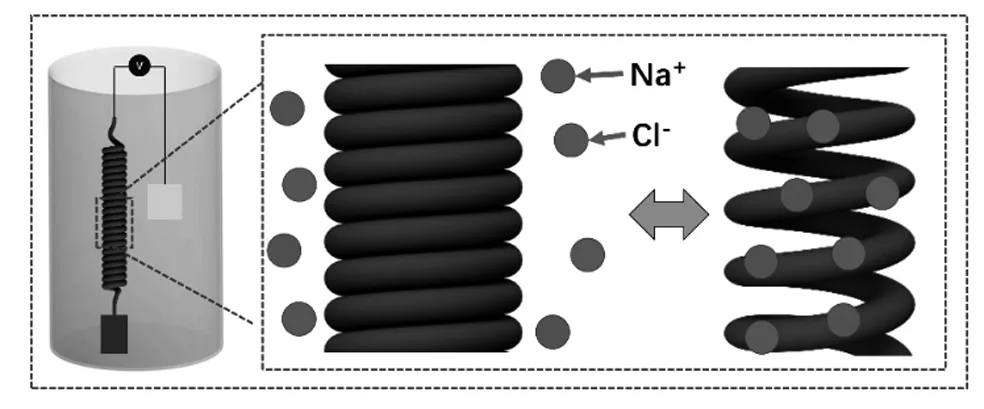

2.4 多层复合能源转换纤维器件电学输出机理

虽然PU与CNTs具有显著不同的模量,理论上拉伸变形的过程,会产生CNTs与PU的剥离与滑脱。但多层嵌套的螺旋形的结构赋予了复合纱线更大的柔性,为纤维的拉伸循环稳定性提供了更有利的条件。在拉伸比小于40%的条件下,纤维的结构不会遭到破坏。该复合纤维器件可用于基于双电层离子吸附原理,完成机械能向电能转化过程。如图11所示,纤维在拉伸与回复的过程中,纳米线单元之间距离会发生较大的变化,CNTs与电解液中的离子不断进行吸附与脱附,其结合离子数量不断变化,而器件在电解液中与外部回路,构成一个离子电容。引起离子电容在器件拉伸回复中发生改变,形成外电路的电压输出[24]。

图11 复合螺旋纤维电学输出性能测试器件结构图与电学输出原理图

2.5 多层复合能源转换纤维器件电学输出与电致变色性能

由于引入了螺旋的结构赋予了复合纤维优异的可拉伸性能,并在宽拉伸比率(0%~40%)下仍可以保证高循环次数的电学输出。

图12(a)展示了长度为30 mm的螺旋纤维在以20%的拉伸比率的电学输出,其输出的开路电压(OCV)为20 mV左右,经过10次循环,仍然可以保持较稳定的输出。并且可以观察出,在测试开始,纤维开始运动一个循环之后,电学输出即可达到最大输出能力,说明器件对于机械运动较为敏感,可以迅速的相应外部机械能的输入,并转化为电能的输出。图12(b,d)展示了,在不同拉伸频率、拉伸比率的条件下,对于纤维电学输出大小的表征。从10%-40%拉伸比率的变化,可以得出,拉伸比率与电学输出OCV有一定的线性相关性,这与拉伸与还原时纤维与电解液接触表面积的变化有关。而通过拉伸频率的改变可以看出,在提高拉伸频率时,在不同拉伸比率下,其OCV输出均有一定的小幅提升。说明在拉伸频率提高时,其离子嵌入脱出的能力也随之提高。而图12(c)的CV图可以看出,在拉伸前后,电容大小也有所改变,验证了对于基于双电层理论的螺旋产电纤维的基本原理。

图12 复合螺旋纤维电学输出表征(a:电学输出开路电压-时间图谱;b,d:不同拉伸频率与拉伸比率的开路电压图谱;c:螺旋期间拉伸与回复固定状态下固定测试其电压-电流图谱)

通过在复合螺旋纤维的表面喷涂V2O5纳米线,可用于制备具有电致变色功能的能源转换纱线。利用V2O5纳米线在不同电压下,产生不同价态之间的可逆变换,纤维颜色在黄色与深绿色之间转变。如图13所示,复合螺旋纤维具体较为明显的电致变色效果。

图13 V2O5纳米线包覆复合螺旋纤维的电致变色性能展示

3 结论

采用静电纺丝实现了高取向度的PU纳米线毛毡宏观组装体的制备,并利用改性的CNTs与纳米线毛毡层层结合,形成多层复合的、具有CNTs连续相分布的复合螺旋纤维。展现了电学、力学等方面优异的性能。这种复合螺旋纤维,具有优异的可拉伸性能,可拉伸在原长度的140%,仍可以保持有效的电学输出性能,并通过V2O5电致变色层的包覆,构建了电致变色与能源转换双功能复合纤维器件,为开发多功能纤维的实际应用提供了研究基础与参考价值。