全聚焦相控阵超声检测技术在球罐定期检验中的应用

2023-08-09胡利晨王红源张子健胡炜炜

胡利晨* 黄 辉 王红源 张子健 金 伟 胡炜炜

(1.宁波市特种设备检验研究院 2.宁波市劳动安全技术服务有限公司)

0 引言

目前,承压类特种设备行业对工件内部缺陷进行检测的方法主要包括射线检测和超声检测。化工企业对于设备检修时间控制越来越严格,因此对检测效率和检测数据可靠性的要求也不断提高,超声检测技术要向更加快速可靠,缺陷显示更加直观,对缺陷的描述更加准确的方向不断进步。因此,原有的以A型显示手工操作为主的常规的A 型脉冲超声检测难以满足新的需求,因此基于扫查装置和行走编码器的多维超声成像检测技术、衍射时差法超声检测技术(TOFD)和相控阵超声检测技术(PA)等不断发展[1]。其中PA 检测因具有灵活的声束控制、聚焦设定以及快速实时成像等特点得到了越来越多的关注,成为超声检测领域新的研究热点,目前已得到了较为广泛的应用,相关检验检测标准已颁布,国内人员PA 资质考核也在逐步开展。

全聚焦成像(TFM)是一种新的相控阵成像技术,基于全矩阵采集FMC 数据进行的一种后处理成像算法,TFM 成像算法对检测区域内的每一个像素点都进行类似于相控阵技术的延迟聚焦计算,使得每个晶片都接收所有晶片的声场回波信号,然后进行叠加。通过全矩阵捕捉(FMC)实现更高精度的分辨率和更高的检测灵敏度,减弱普通相控阵超声检测中声场对缺陷方向的敏感程度,增强结果的可视化程度,使得结果显示更直观更简洁。能对缺陷形貌进行较准确地还原,对缺陷尺寸的测量精度很高[2],与传统的相控阵技术相比,TFM 技术具有近场区灵敏度高和分辨强、表面盲区小等优势。随着TFM 技术不断发展,其已逐渐克服检测速度慢、仅适用较薄工件等局限性,该技术也是焊接接头相控阵超声检测未来的发展方向之一。

1 声学方法检测比对

1.1 脉冲反射法超声检测

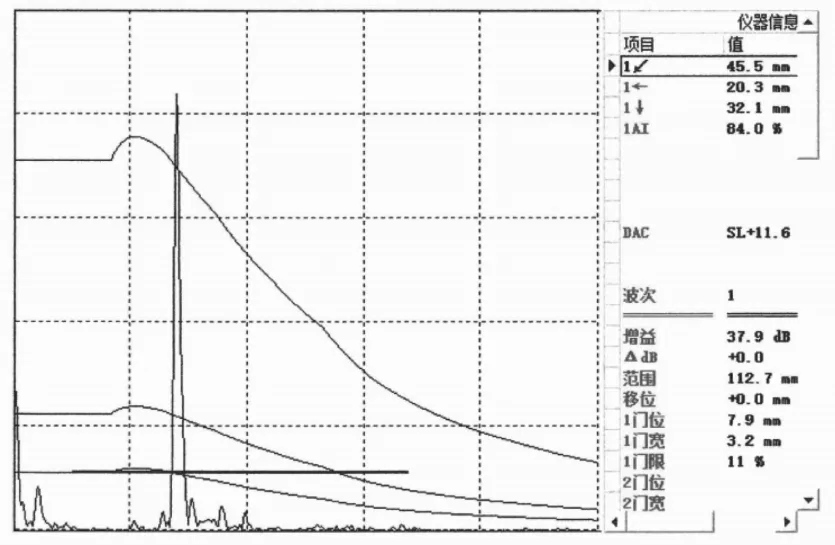

在定期检验中某球罐(材质为07MnCrMoVR,壁厚为50 mm,X 形坡口)经常规超声检测后发现存在1 处超标缺陷,按NB/T 47013.3—2015《承压设备无损检测 第3 部分:超声检测》评定为Ⅲ级,其具体尺寸为:深为25.6 mm,长为91 mm,高度为4.2 mm,缺陷波幅为SL+10.9 dB,如图1 所示。参考脉冲反射超声检测的原理,测量结果的准确性取决于声束与缺陷相对位置是否垂直,缺陷性质与走向,检测人员熟练程度等。由于无法对焊缝内部的结构进行宏观检测,只能依靠检测人员的经验对缺陷进行定量和定性,尤其是缺陷性质的判断和自身高度的测量,具有较大的难度,对于人员经验要求极高。根据缺陷的具体深度,预判该缺陷为未焊透或坡口未熔合。

图1 常规超声检测

1.2 TOFD检测

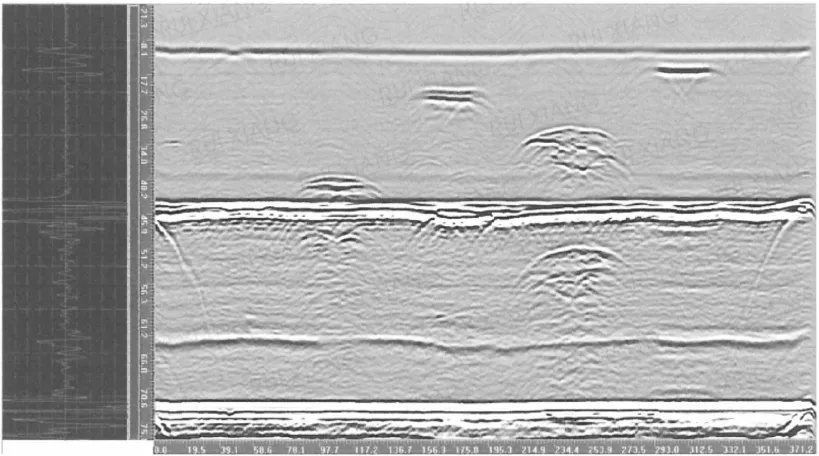

采用TOFD 检测后发现该超标缺陷的具体尺寸为:深为25.7 mm,长为83.9 mm,高度为3.5 mm。如图2 所示,因为衍射信号与角度和振幅无关,所以TOFD 技术在原理和方法上与传统脉冲反射超声波检测技术有根本区别,TOFD 检测具有缺陷检出率高、容易检出方向性不好的缺陷,可以识别向表面延伸的缺陷,可沿焊缝作一维扫查,具有较高的检测速度,缺陷定量、定位精度高等优点。但TOFD 检测也存在一些局限性,在工件上、下表面附近存在一定的检测盲区,容易夸大一些良性缺陷,如气孔、冷夹层等、点状缺陷精确测量难度大。TOFD 图谱相比于脉冲反射法的A 型图像更利于识别缺陷,一定程度上可以排除杂波的干扰,但是TOFD 图像识别和判读具有一定的难度,数据分析需要丰富的经验。根据图2 可以预判,该缺陷为未熔合或条渣。

图2 TOFD检测图像

1.3 全聚焦相控阵超声检测

为了进一步精确测量缺陷尺寸和确定缺陷性质,采用了带有实时全聚焦成像(TFM)功能的相控阵超声检测仪进行了缺陷复验,设备型号为M2M 公司的GEKKO 仪器,检测效果良好,可以更清晰地显示缺陷形貌及位置特征,检测结果如图3 所示,选取了缺陷长度上最严重的的缺陷某截面检测图谱,从图3 可以看出其具体尺寸为:缺陷中心深度为29.9 mm,深为26.6 mm,长为76 mm,高度为5.3 mm。当然具体的缺陷尺寸还需要结合多处检测截面综合分析得出,最终该缺陷尺寸评定为缺陷中心深度为29.9 mm,深为25.3 mm,长为76 mm,高度为5.3 mm,全聚焦相控阵检测技术对于缺陷的定量和定性都是极为准确的,从图3 可以看出缺陷刚好位于坡口的位置,基本上可以确定为坡口未熔合缺陷。

图3 全聚焦相控阵检测

2 CIVA仿真计算

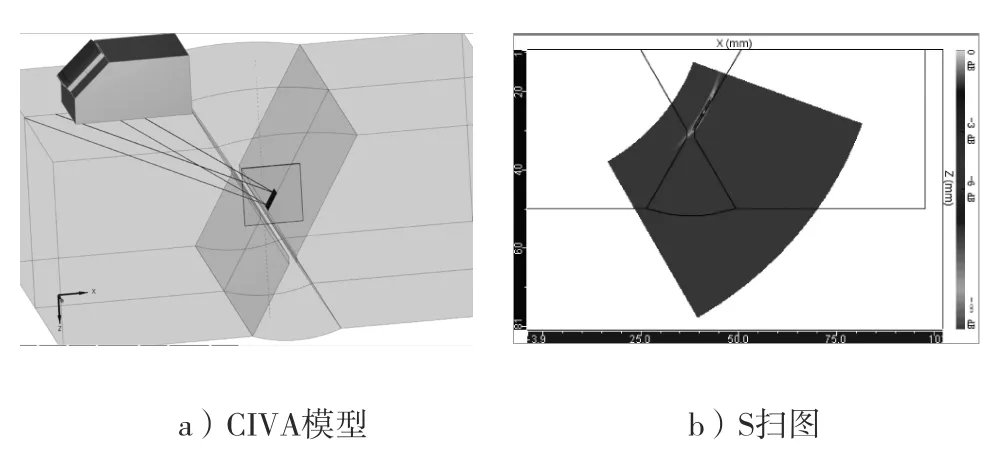

对于结构复杂或材料组成较为复杂的工件,可采用CIVA 仿真技术指导相控阵检测工艺的制定,国内目前采用CIVA 仿真技术模拟工艺的文献资料较多,涂春磊等[3]有对对接焊缝相控阵超声检测可靠性进行了CIVA 仿真与实验分析,张子健等[4-5]采用CIVA 声场计算模块和缺陷响应模块计算了厚壁奥氏体不锈钢的相控阵检测工艺,何慈武等[6]采用CIVA软件对不同曲率下的未熔合、未焊透、裂纹和夹渣进行了仿真计算,研究了不同曲率对信号回波的影响,张超才等[7]通过CIVA 软件研究了表面粗糙度、晶粒度等材料特性对声场影响的仿真研究。但对于全聚焦相控阵的CIVA 仿真目前文献资料还比较少,因此本文进一步对对接焊缝上的未熔合缺陷进行了PA 检测及全聚焦相控阵的CIVA 比对仿真。如图4 所示,在CIVA 软件中建立未熔合缺陷模型,坡口为60°,用5 mm×5 mm(长×宽)的矩形缺陷模拟未熔合,仿真采用常规相控阵横波斜入射法,扇形扫查,入射角为30°~65°,激励阵元数为32 个,阵元宽度为0.3 mm,阵元间距为0.4 mm,探头频率为5 MHz。

图4 PA检测的CIVA仿真

由仿真结果图4 b)可知,CIVA 软件可以仿真得到清晰的未熔合缺陷图像,其长度、宽度、埋藏深度以及回波幅值均可以准确的测量,自身高度测量值为5.3 mm,验证了PA 检测对坡口未熔合具有较高的检测灵敏度,信噪比强。

图5 为全聚焦相控阵人工缺陷未熔合缺陷仿真图,同样选用5 mm×5 mm(长×宽)的矩形缺陷模拟未熔合。其中图5 a)为缺陷模型,图5 b)为TFM 图谱,由仿真结果可得,CIVA 软件同样可以仿真得到清晰的未熔合缺陷图像,自身高度测量值为4.8 mm。从图5 可以看出,该技术对坡口未熔合具有更高的检测灵敏度,相比于图4 b),缺陷部位聚焦效果高,一定程度上消除了缺陷两端的幻影图像,对于缺陷的精确定量具有很大的帮助。

图5 全聚焦相控阵CIVA仿真

3 结语

通过CIVA 仿真计算发现相控阵检测对于球罐焊缝中的坡口未熔合缺陷具有很好的检出效果,尤其是采用了全聚焦相控阵技术,得到的缺陷图谱可识别度更高,缺陷的位置可以显示在检测软件的焊缝模型中,可视化程度高,有助于检测人员判断缺陷的性质。通过对比研究PA 检测、A 型脉冲超声检测以及TOFD 检测等多种声学方法,可以看出相控阵技术,尤其是具有全聚焦功能的相控阵对球罐焊缝中典型缺陷的定性和缺陷尺寸精确测量具有较大的优势,在石化企业的重大核心设备检测中具有广泛的应用前景。