特殊工况下盾构机出井吊装施工技术研究

2023-08-09王晓婵

王晓婵

(北京市政建设集团有限责任公司,北京 100089)

盾构法施工以快速、安全、稳定等特点在地铁隧道施工中得到广泛应用。进出洞和盾构吊装是施工中既关键又容易发生事故的工序[1],若始发井、接收井设计不合理或措施考虑不足,盾构吊装过程可能发生严重的基坑垮塌事故、伤亡事故,以及造成不可估计的经济损失[2]。尤其在点多面广、工期紧的施工组织中,难免会因为技术、工筹、抢险等客观因素出现主体结构未完全完成(以下简称不完整接收井)情况下盾构机吊装作业。

对于主体结构不完整情况下的盾构吊装,国内已有相关技术研究。宋林等[2]对特殊环境下6 m盾构提前吊装下井时基坑的安全稳定性进行分析,同时提出一种合理的二维验算方法。桂林等[3]介绍了现场监测在不施工车站主体结构底板前提下提前吊装盾构机过程中的实施经验;陈丽娜[4]优化了盾构在临时支护条件下的进站吊出设计方案;张帅军[5]总结了盾构机在临时支撑条件下的出洞吊出施工技术措施。

综上,虽然国内已有不完整主体结构情况下盾构吊装进出井的案例,但一般都是基于6.0 m和6.4 m的盾构隧道,对盾构机的拆解、吊装经验也主要基于此类设备型号。北京轨道交通新机场线盾构区间采用管片外径8.8 m的盾构机,盾构机自重较大,对吊装场地要求较高。考虑到工筹等因素,在盾构接收井结构施工未完成情况下对盾构机拆解吊装,技术要求更高、风险更大,增加了施工作业难度。在这种特殊情况下,应结合施工现场与实际经验有针对性地进行分析研究,制定合理的施工方案,在保证施工安全、质量、进度情况下完成接收井在不完整状态下的拆解吊装。

1 工程简介

1.1 工程概况

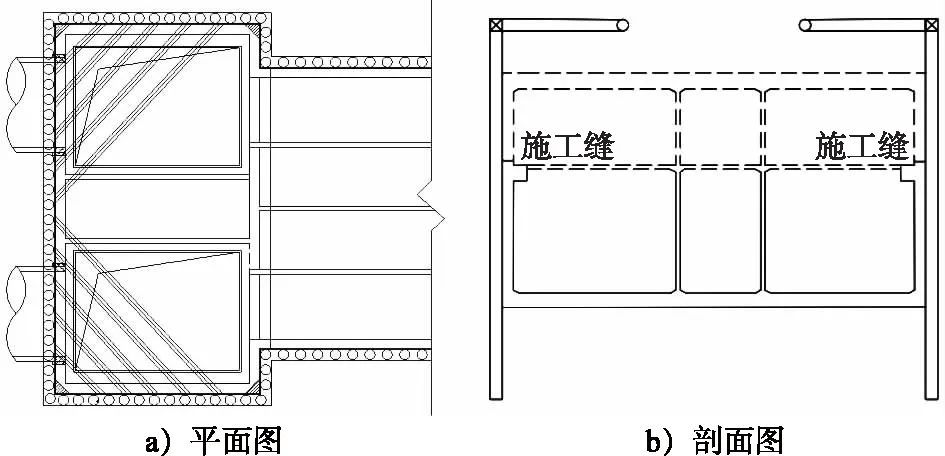

大兴新机场线某盾构区间工程,接收井尺寸为34.5 m×19 m,为地下2层3跨框架结构,顶板覆土为5.1~13.0 m,底板埋深为20.0~24.1 m。计划采用1台盾构机进行左、右线施工,先掘进右线至接收井。该接收井围护结构为钻孔灌注桩+内支撑体系,二衬为现浇钢筋混凝土结构。盾构到达时,盾构接收井已完成地下二层结构及中圈梁,地下一层的侧墙及顶环框梁未完成,如图1所示,虚线部分为未完成结构,剖面图中显示施工缝以上结构未做,接收井围护结构的2层钢支撑未拆除。

图1 不完整接收井结构平面、剖面示意图Fig.1 Schematic diagram of plan and section of incomplete receiving shaft structure

盾构机需要在盾构接收井结构不完整条件下进行接收、拆解、吊装出井,其不完整体现在2个方面:1)接收井地下一层侧墙及顶环框梁未完成,接收井的上部缺少一层永久结构的大刚度环向支撑;2)接收井围护结构的冠梁以下2层钢支撑未拆除,盾构机较大部件吊出井时,为腾出吊装孔需拆除部分钢支撑,从而使围护结构也不完整。

1.2 盾构机分块及质量情况

被吊物盾构机直径为9.04 m,主机总长约为11.66 m,外加后配套台车整机总长约120 m。盾构机的刀盘、主驱动、铰接环为此次吊装三大件。盾构主要大质量部件及尺寸如表1所示。

表1 盾构机主要部件质量及尺寸表

1.3 盾构施工场地及周边环境条件

通过本标段岩土工程勘察报告得知,地基自上而下为粉质黏土、粉土、粉质黏土、粉土、粉砂-细砂、粉质黏土、粉土等。接收井现场有约20 m×50 m的空地,供盾构机吊装时吊车站位及盾体翻转使用。吊装作业现场无地下管线,地面有10 kV架空线,通过对吊车站位综合考虑,可避开架空线对吊装的影响。接收井现场平面图见图2。

2 吊装不利情况分析及解决方案

2.1 盾构吊装最不利情况分析

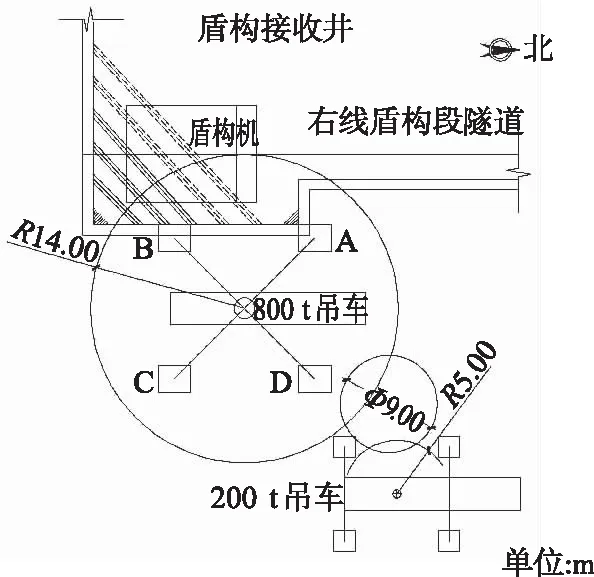

2.1.1 起重机参数选择

在接收井不完整情况下的吊装作业优先选用轮式汽车起重机。因此,本工程选择1台800 t轮式汽车起重机作为主力起重机械,自重加配重总质量为296 t,行驶状态下长17.91 m,宽3 m,工作时支腿间距纵向13 m,横向13 m。选择1台200 t轮式汽车起重机作为辅助起重机械,自重加配重总质量为137 t,行驶状态下长16.2 m,宽3 m,工作时支腿间距纵向9.6 m,横向8.7 m。

2.1.2 最大件吊装吊车最不利情况分析

一般来说,大件吊装最不利情况发生在以下5个时点:1)吊装最重部件时;2)吊装最远部件时;3)单个支腿受力最大时;4)被吊物位于吊车侧面时;5)最软地基处支腿受力最大时。

本次吊装中最重被吊件为盾构机铰接环,质量为140 t;最远被吊件为刀盘,质量为120 t;吊车单腿受力不利工况随着转臂角度而变化,最不利时为吊起重物后吊车臂与支腿在同一个方向。

结合本工程现场实际情况,吊装作业最不利情况为刀盘和铰接环的起吊环节。

2.2 不完整接收井盾构机吊装解决方案

在结构完整的接收井条件下,设计已对盾构吊装各因素作了充分考虑。但在结构不完整的条件下,接收井受力情况不能完全达到设计条件,在这种情况下进行的吊装作业,需弥补不完整结构带来的缺陷,主要有以下3点:

1)接收井需完成隧道层的二次衬砌结构,在盾构隧道上方形成一道环形支撑梁,这样才能拆除盾构隧道层的钢支撑;

2)由于隧道层上方的二衬结构未完全完成,相应的钢支撑不能全部拆除,使盾构吊装孔尺寸不足,影响吊装作业;

3)在吊装作业时,起重设备自重及吊重对基坑产生的侧压力可能超过设计允许值,需要克服。

2.2.1 不完整接收井钢支撑替换措施

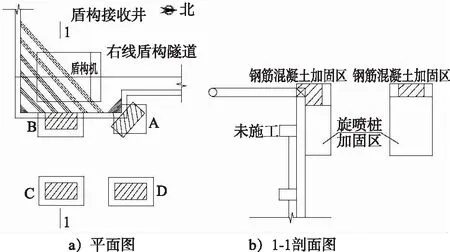

因盾构机单件体积较大,接收井围护结构钢支撑之外的空间无法满足单体大件吊装作业,需进行钢支撑拆除置换。经吊装模拟需拆除基坑最长的2根斜撑,如图3所示,虚线表示钢支撑,同时在图4中A区域现浇钢筋混凝土角撑,以此补偿长斜撑拆除后对冠梁的支撑削弱。因吊车站位主要集中在盾构前体部位对应的基坑侧,盾构后体对应的基坑侧暂不采取补强措施,但需对冠梁位移进行监测。

图3 起重机站位图Fig.3 Crane location map

图4 加固区域位置及范围示意图Fig.4 Schematic diagram of location and scope of the reinforcement area

2.2.2 吊车站位及支腿地基处理

1)吊车站位

根据接收井现况、被吊物质量、位置及吊车的整体性能确定主吊800 t轮式汽车起重机的站位。如图3所示,吊车近基坑侧支腿支在围护结构冠梁顶[2],即A,B区域,使质量通过2个支腿作用在冠梁上,并通过冠梁传递到桩,通过桩再传递到接收井下部地层。吊车远基坑侧支腿,支在基坑远侧,即C,D区域。

2)吊车支腿处地基处理

在不完整接收井处进行盾构机的拆解吊装作业,结合施工现场情况,对800 t轮式汽车起重机站位区域采取加固措施,见图4,白色区域为旋喷桩加固区域,阴影部分为钢筋混凝土加固区域。

A(5 500 mm×6 000 mm)、B(4 000 mm×8 000 mm)、C(5 000 mm×8 000 mm)、D(5 000 mm×8 000 mm)支腿区域内土体进行深为8 500 mm,Φ800@800的旋喷桩加固。此措施既能对支腿周围下方土体进行加固,又能对基坑侧可能存在的空洞进行填满灌实。

参考吊车支腿下路基箱尺寸进行旋喷桩加固范围的确定。施作吊车近基坑侧支腿加固时,首先将吊车支腿影响范围内的挡水墙进行破除并清理浮渣。将A,B阴影区域(3 000 mm×6 000 mm)冠梁外的土方进行开挖,深2 500 mm。基础主筋为12根Φ32钢筋,分2层通长布置,每层6根,箍筋采用Φ10@200,双肢箍。用C40混凝土浇筑至与地面硬化齐平。

对吊车远侧支腿处基础进行加固,开挖C,D区域(3 000 mm×6 000 mm)深至1 500 mm。基础内钢筋布置采用Φ32×Φ20双层双向配筋,用C40混凝土浇筑至与地面硬化齐平。

2.2.3 盾构机其他部件的吊装

对于不在吊点范围内的其他盾构机部件,使用千斤顶将在基座上的盾构机机体顶推移位[6]至吊车吊点范围内拆解吊出。

盾构后配套的每节台车的长度为10.6~16.6 m,因不完整井存在未拆除的钢支撑,吊装孔的尺寸不能满足后续盾构台车的吊装出井,为此,采用通过隧道内电瓶车组逐节驮运台车退回始发井的方法解决,螺旋输送机、皮带机等尺寸较长整体构件也用此方法退回始发井吊出。

3 解决方案的验证

3.1 有限元模拟及结果分析

3.1.1 数值模型的建立

利用有限元分析软件Midas GTS NX对2种工况下盾构吊装关键技术进行了数值模拟分析。因该不完整接收井结构体系复杂,设计体量较大,为便于进行更精细化模拟和分析研究,选取具有代表性的盾构接收侧的半个框架结构进行分析,建立三维数值模型。

依据施工地点工程地质勘察结果,整个区域地层自上而下为粉质黏土、粉土、粉质黏土、粉土、粉砂-细砂、粉质黏土、粉土等共14个土层,将各土层视为理想的弹塑性体,简化地层和地表,认为土层呈匀质水平层状分布,数值模拟中各土层采用摩尔-库伦本构模型,支护结构构件、二衬侧墙结构采用弹性模型进行弹性模拟。表2为相应的土层参数。

表2 土层参数

根据不完整井深基坑开挖对周围环境的影响范围和深度确定模型区域,为满足此模型的计算精度要求和减小尺寸效应的影响,确定数值模型的几何尺寸为115 m×80 m×44 m(长×宽×高)。

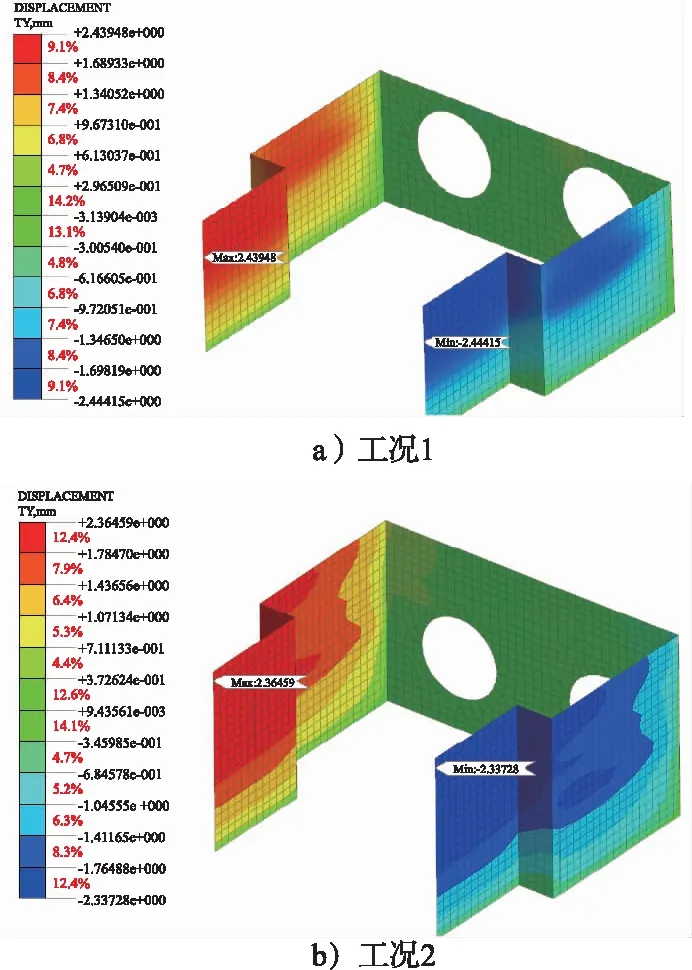

数值模拟中设置2种工况,工况1 为不完整井不采取任何措施,工况2为本工程采取的吊装解决方案。2种方案的具体情况如下。

1)工况1 接收井地下一层侧墙及顶环框梁未完成;接收井的上部缺少一层永久结构的大刚度角撑;对起重机站位区域及吊车支腿下基础不采取加固措施。

2)工况2 接收井地下一层侧墙及顶环框梁未完成;另在接收井上部现浇钢筋混凝土角撑;对起重机站位区域及吊车支腿下基础采取旋喷桩加固与钢筋混凝土加固。

2种工况下计算模型均划分成403 514个节点、403 905个单元,基坑模型网格划分如图5所示。

图5 模型网格划分示意图Fig.5 Schematic diagram of model mesh division

数值分析时,支护结构构件均遵循弹性本构关系,其中二衬侧墙结构采用2D板单元模拟;环梁、冠梁、钢支撑以及围护桩结构均采用1D梁单元模拟。各支护结构物理力学参数如表3所示。

表3 支护结构物理力学参数

3.1.2 结果分析

3.1.2.1 地表沉降影响分析

在盾构接收井基坑工程中,基坑外地表沉降量是最直观体现周边环境风险的参数。

工况1与工况2的地表沉降影响范围大致相同,最大沉降发生处均在距基坑盾构接收侧边缘17 m处;工况1的地表沉降最大值为31.95 mm,已超过现行国家标准GB 50497—2019《建筑基坑工程监测技术标准》[7]规定的报警值(30 mm),而工况2的地表沉降最大值为27.23 mm,未超过国家标准允许值,可见本工程采取的吊装解决方案(对吊车支腿下地基和起重机站位区域采取一定加固措施,并对不完整接收井采用一定钢支撑替换措施)可以有效限制地表沉降变形。

3.1.2.2 侧墙水平位移影响分析

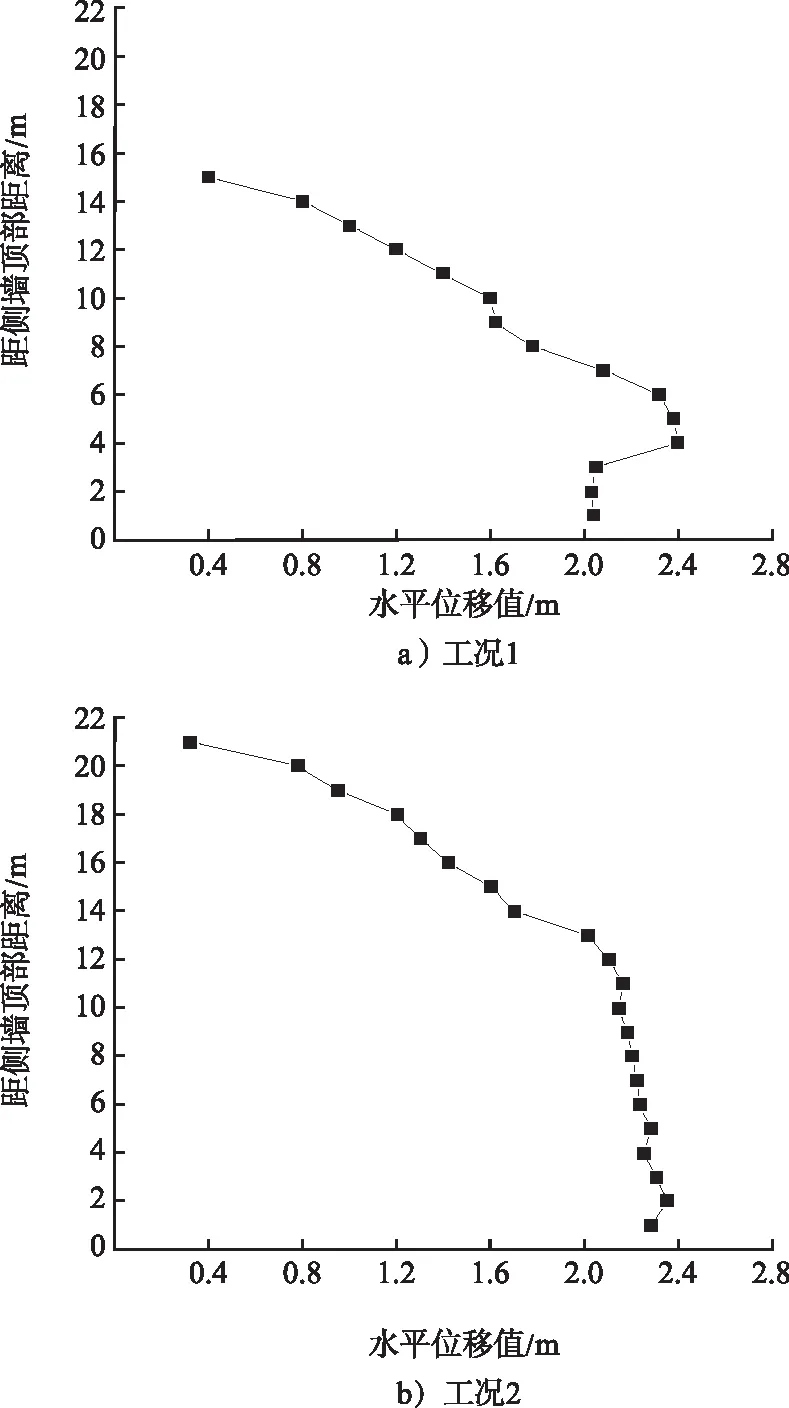

挡土结构的变形信息往往能够直接体现基坑的变形及其稳定性。本文以该区间工程超深盾构井接收基坑为研究对象,对该22.2 m深基坑开挖支护后的侧墙深层侧向变形模拟结果进行分析,旨在探讨2种工况下该不完整井基坑支护结构的变形性状。该不完整井侧墙不同位置水平变形模拟值云图如图6所示。

图6 2种工况下侧墙水平位移模拟值云图Fig.6 Cloud maps of simulated horizontal displacement values of side walls under two working conditions

由图6可以看出,由于处于基坑的长边方向,工况1和工况2中侧墙受基坑开挖的“坑角效应”影响较小,从而造成更大的挠曲变形,但水平位移数值均较小,未超过允许控制值;工况2中由于进行了一定措施,单侧水平位移最大值较工况1中侧墙水平位移最大值减少约3%;此外,提取2种工况单侧最大水平位移处竖直方向上的云图数据,利用Origin软件整理成水平位移曲线,如图7所示。由图7可以看出,2种工况下的水平位移变化规律相似,但最大位移发生位置不同:工况1中最大位移发生在距侧墙顶部3.8 m的位置,而工况2侧墙水平位移最大处在距侧墙顶部2 m的位置,位移值为2.37 mm。

图7 2种工况下侧墙水平位移曲线图Fig.7 Horizontal displacement curves of side wall under two working conditions

3.1.2.3 冠梁水平位移影响分析

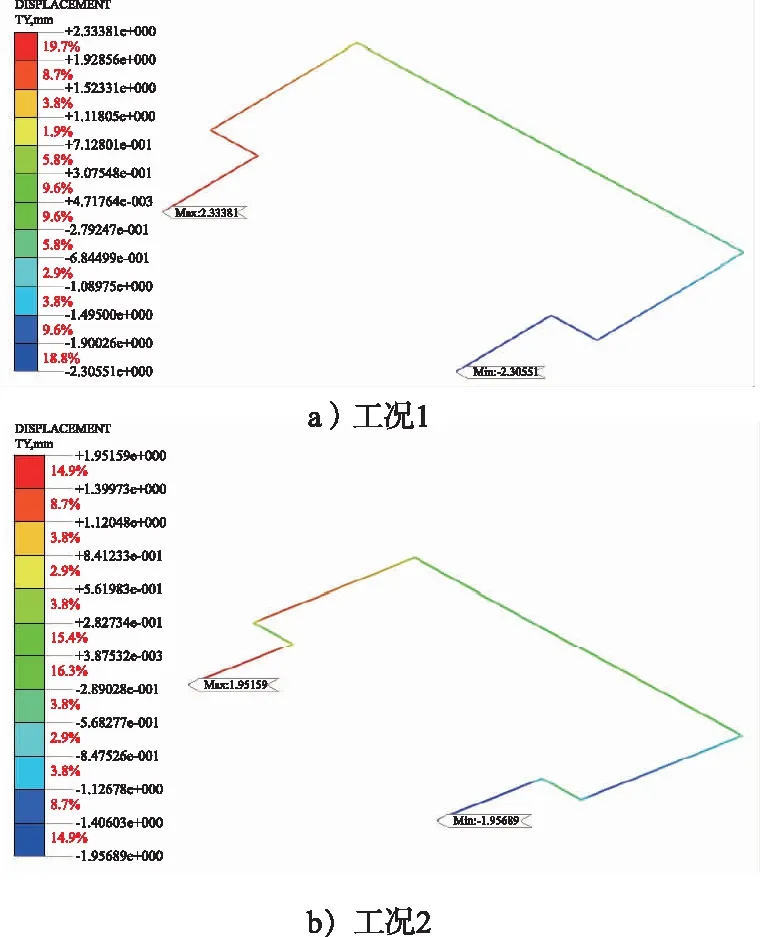

对于2种工况施工完毕后的冠梁(桩顶)水平位移进行数值模拟,结果见图8。

图8 2种工况下冠梁水平位移模拟值云图Fig.8 Cloud maps of simulated horizontal displacement values of crown beam under two working conditions

从图8可以看出,2种工况下施工完毕后基坑的冠梁水平位移变化规律相似,冠梁(桩顶)倾向于向基坑内移动,水平位移值均在可控范围内,未超过现行GB 50497—2019《建筑基坑工程监测技术标准》[7]规定的报警值,但工况2由于对部分土体以及基坑角部进行了加固,顺盾构掘进方向和垂直盾构掘进方向的冠梁水平位移值较工况1均有所减小,表明本文所提出的对起重机站位区域及吊车支腿下基础进行加固、现浇钢筋混凝土角撑等措施起到了很好的控制变形的作用,该施工技术设计方案是安全可靠的。

3.2 盾构吊装对不完整井影响的验算

3.2.1 吊车支腿对不完整井支腿地基承载力验算

为确保施工现场安全,本文对800 t吊车在工况2及支腿垫路基箱情况下吊装140 t铰接环,且按最不利条件考虑对远、近支腿作用在不完整井基坑的地基承载力、侧压力等进行分析和验算[8-10]。

1)吊车近基坑侧支腿地基承载力验算

以接收井基坑围护桩为排桩,排桩内侧为未完成的主体结构,排桩外侧为土,围护桩的单桩竖向承载力标准值按所得R的50%进行取值。近基坑侧支腿处单桩承受荷载为119.5 t,小于围护桩的单桩竖向承载力标准值385.8 t,近基坑侧支腿地基承载力满足要求。

2)吊车远基坑侧支腿地基承载力验算

将方形基础宽3 m、长度6 m、埋置深度1.50 m主筋Φ32、辅筋Φ20的双层钢筋网片结构作为理想的方形基础进行计算,根据本标段岩土工程勘察报告,采用太沙基极限承载力公式计算吊车远基坑侧支腿地基承载力为231.6 kPa,大于吊车需要的最大地基承载力90.8 kPa,故远基坑侧支腿地基承载力满足要求。

3.2.2 吊车支腿对不完整井基坑侧压力影响分析

吊车近基坑侧支腿支在了围护桩的中心,从受力角度分析,近基坑侧支腿对围护结构的力是垂直向下的,对接收井围护结构不产生侧向力[2]。

对吊车远基坑侧支腿基础进行了旋喷桩+钢筋混凝土加固措施,远基坑侧支腿距离接收井围护结构侧墙大于14 m,基坑侧压力以45°角分散到中板结构处,中板结构完整,可承受后支腿对基坑的侧压力[2]。

辅助汽车起重机布置在远离接收井扩大端的位置,其对应的基坑已完成隧道结构施工,基本符合设计工况,不再对其采取额外的措施。

经过分析验算,不完整接收井盾构吊装作业安全性满足要求。

3.3 不完整接收井盾构接收施工过程验证

3.3.1 盾构拆解顺序

在不完整井盾构机出井吊装情况下的盾构机拆解顺序:盾构接收→主机与后配套分离→断开后配套各节拖车之间连接→拆解刀盘→拆解盾尾→拆除螺旋输送机→拆除管片拼装机→拆除推进油缸→拆除铰接环→拆除前中盾顶部块→拆除前中盾右部块→拆除前中盾左部块→拆除主驱动→拆除前中盾下部块。

3.3.2 盾构主要部件吊装

吊装时的主吊为800 t吊车,支腿支在接收井加固区域保持不动,陆续吊装盾构机部件。辅助吊车为200 t吊车,帮助800 t吊车对刀盘、主驱动进行翻身。起钩时800 t吊车的作业半径为14 m,200 t吊车辅助翻身时工作半径为5 m。

盾构后配套台车等设备可通过隧道电瓶车驮运退回盾构始发井,再吊出地面。

3.3.3 吊装过程中的基坑监测

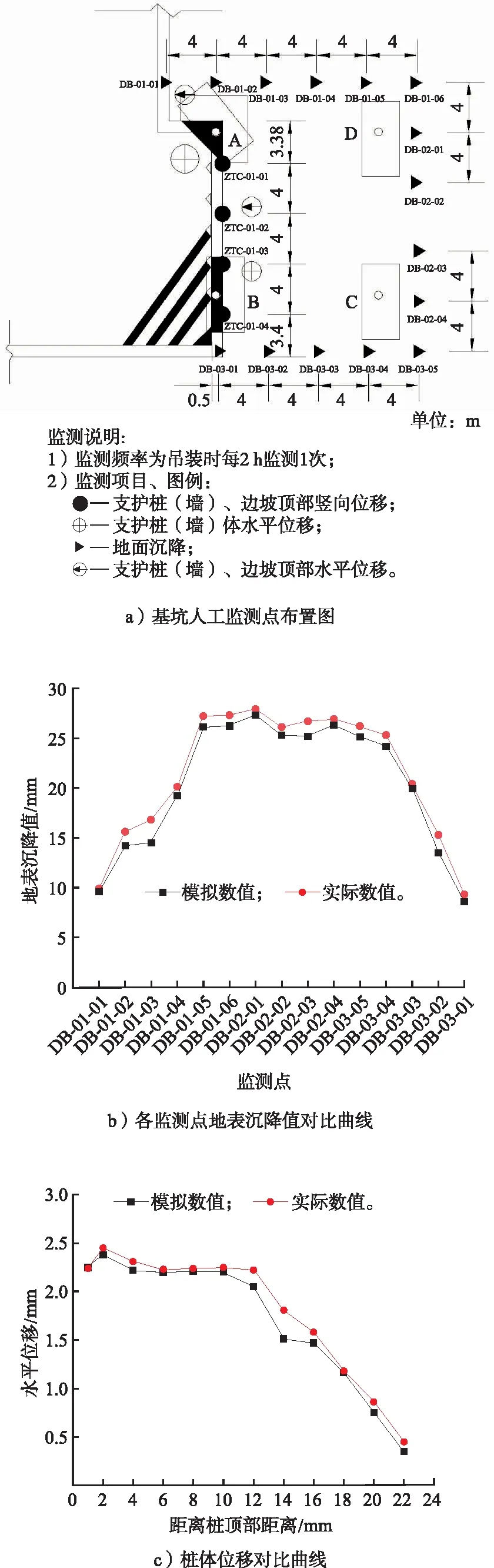

为保障吊装过程中的安全,根据盾构吊装过程中现场实际情况进行监测点布置[3,11-13]。

在吊车站位外延1~2 m范围内,每隔4 m布置沉降监测点,其中一排沉降监测点布置在接收井冠梁上,见图9。利用沉降监测点与围护桩结构施工时布置的测斜管对基坑安全进行人工监测[14-15]。

图9 监测点布置及对比曲线Fig.9 Layout and comparison curves of monitoring points

钢支撑上布设表面位移计,配合钢支撑轴力计,监测围护桩的位移情况。在盾构部件吊装间隙进行监测。

同时采用自动化测斜仪,布置在基坑吊装侧的南侧。在吊装过程中每2 min取1次数值,以监测数值为参考,对吊装作业进行实时调整。

通过人工监测和自动化监测可以随时掌握土体和围护结构的内力变化情况,及时分析出现的问题,为及时有效地采取保护措施提供依据。选取部分点位部分时段,对工况2的数值模拟沉降结果与实际监测数据进行对比,见图9。图9 b)表示吊装最大构件后各监测点的地表沉降量对比,图9 c)为桩体水平位移模拟与实际数据的对比曲线。因为数值模拟是在假设的理想情况下进行的,而现场施工中各种因素叠加使得情况更加复杂,所以会出现模拟结果与实际数据不一致的情况,但是本模拟结果与实际数据基本符合,可认为该数值计算模型与工程实际吻合较好。吊装过程中的监测数据显示,在吊装施工中,地表沉降不大于30 mm,桩顶水平位移不大于20 mm,桩体水平位移不大于25 mm。整个吊装工程中的桩体位移、速率及地表总沉降量、速率可控。

3.3.4 工程实际效果

按照本文所给的处理方案,完成了管片外径8.8 m盾构机拆解、出井吊装工作,历时35 d,工程实际效果表明:接收井变形可控,可操作性强,说明本文所提措施对于不完整井盾构吊装出井是安全可靠的。

4 结 语

依托北京轨道交通新机场线工程,对管片外径8.8 m盾构机在结构不完整情况下的吊装作业进行了研究。将Midas有限元分析软件模拟验算结果与实际施工监测结果对比,验证了施工技术措施的安全性与可行性,解决了工筹冲突,缩短了施工时间,节约了施工成本。主要研究结论如下。

1)对不完整盾构井的吊装作业,提出“角撑补偿长斜撑、近基坑侧支腿支在围护结构冠梁顶、吊车站位区域高压旋喷桩加固+钢筋混凝土加固”措施。

2)有加固措施时,数值模拟地表沉降最大值为27.23 mm;侧墙水平位移最大处在距侧墙顶部2 m的位置,位移值为2.37 mm;土体以及基坑角部的加固使冠梁水平位移值较未加固情况下有所减小。无加固措施吊装的最大地表沉降量超出允许值,有加固措施施工时各变形均未超过允许值,且均比无加固措施吊装变形小,说明采取加固措施,可使吊装更加安全可靠。

3)采取加固措施,近基坑侧支腿处单桩承受载荷为119.5 t,小于围护桩的单桩竖向承载力标准值385.8 t;远基坑侧支腿地基承载力为231.6 kPa,大于吊车需要的最大地基承载力90.8 kPa;均满足地基承载力的要求。采取加固措施后,不完整接收井盾构吊装作业的安全性满足要求。

4)实际工程监控量测数据与数值模拟结果的变形规律基本一致。吊装过程中的桩体位移及速率、地表总沉降量及速率均可控,加固措施安全可靠。

本次吊装作业安全性高、工期短,造价低,所采用的加固措施可为由技术、工筹、抢险等客观因素造成的特殊工况下的吊装作业提供借鉴,但其是在接收井隧道层的二次衬砌及盾构隧道顶部上方的环框梁已完成情况下应用的,对于二次衬砌完成程度未达到此要求的吊装作业的辅助安全措施,还需作进一步研究。