深层超高温水泥浆体配方及其强度衰退机理

2023-08-08庞学玉秦建鲲王治国叶素桃赵正超

庞学玉 秦建鲲 王治国 叶素桃 赵正超

1. 深层油气全国重点实验室·中国石油大学(华东) 2.中国石油大学(华东)石油工程学院

3. 中国石油西部钻探工程有限公司固井公司 4. 中国石油塔里木油田公司

0 引言

深层油气资源储量大,是国内目前油气勘探开发重要方向。据统计,全球剩余油气资源40%以上分布在5 000 m以下的深部地层[1]。深井超深井钻完井技术是高效开发深层油气的关键工程技术。近年来,我国超深井数量不断增多,井深纪录不断被打破,“十三五”期间我国超深井钻井数量超过美国[2]。以我国塔里木油田为例,井深纪录已超9 000 m,且正在向万米迈进,目前井下最高温度约190 ℃,最高压力约150 MPa。深井中的高温井下环境可能会导致水泥石的强度下降,难以确保油气井在一次固井成功后能够长期有效地封隔井眼环空。在实际生产过程中,井筒完整性失效问题非常普遍。例如,中国、美国和挪威等一些国家井筒封隔失效的比例超过20%[3],而海上油气井的完整性失效更是有可能超过70%[4]。井底高温高压环境是导致油井水泥完整性失效的主要原因之一,完整性失效轻则会影响油气井的生产,重则会导致井筒报废。因此提高固井质量以满足日益严峻的深层能源开采需求十分重要。

油井水泥是一种多相多尺度非均质材料,其主要矿物成分是硅酸三钙(C3S)、硅酸二钙(C2S)、铝酸三钙(C3A)和铁铝酸四钙(C4AF)。其中,C3S和C2S两者约占矿物总量的80%,温度较低时,两种矿物的水化产物主要是C-S-H凝胶和Ca(OH)2,这些水化产物结构较为紧密,力学性能较好[5-7]。常规的G级油井水泥适用于温度低于93 ℃的油气井,当温度超过110 ℃时,其强度会随温度升高而衰退。主要原因是水泥的水化产物由无定型的C-S-H凝胶转化为晶体形态的α-C2SH[8]。α-C2SH晶体密度较高,比表面积远低于C-S-H凝胶,容易在水泥基体中形成较多的大孔隙,从而导致水泥石强度降低。

通过掺加二氧化硅降低水泥配方中的总钙硅比,可使水泥水化产物转变为性能相对较好的雪硅钙石(C5S6H5.5)和硬硅钙石(C6S6H)而保持强度稳定[9-12]。但近年来国内外学者及笔者所在课题组的研究表明,150 ℃以上的高温环境仍然会使加砂油井水泥出现明显强度衰退及微观结构粗化。张颖等[13]发现35%水泥质量占比(%BWOC)的硅砂加量不足以稳定水泥石在热采井工况(150~320 ℃)的强度,但添加了小粒径硅砂的配方明显强度更高且衰退更缓慢。Krakowiak等[14]通过XRD及压汞法等实验,证明了细硅砂可以抑制粗硅砂的溶解,进而可以生成更小的孔隙,有利于强度稳定性。张忠旭等[15]确定了200目硅砂在110~130 ℃范围内的合理加量为30%~40%,在150~190 ℃范围内的合理加量为40%~50%。Pernites等[16]研究表明在260 ℃以上超高温环境下需使用50%以上的200目硅砂才能够有效阻止水泥石早期到长期的强度衰退。Meller等[17]认为添加超细氧化铝有利于提升雪硅钙石在200 ℃以上环境的稳定性,进而提升水泥石强度的稳定性。需要指出的是,文献中很多研究采取的水泥浆低温固化再高温养护的方式并不符合深井井况。Qin等[18]研究发现,模拟200 ℃深井工况下,60%~100%硅砂加量水泥石14 d龄期性能远高于40%加量水泥石。大量新研究[19-21]发现,即使是经过加砂量及颗粒级配优化的固井水泥体系在长期(30 d以上)高温高压环境下仍会出现明显的强度衰退现象。为进一步探明水泥石在深井高温环境下的强度发展规律,本文首先研究了外加剂对水泥浆体性能的影响,并调配出适用于200 ℃深井高温高压环境的水泥浆体配方。而后,探究了200 ℃与260 ℃养护温度下水泥石的长期性能,通过X射线衍射(XRD)、压汞(MIP)、扫描电镜(SEM)等技术手段,分析其强度衰退机理,并对开发新型抗高温油井水泥体系提出展望。

1 原材料

本实验用到的油井水泥为阿克苏G级油井水泥(3.14 g/cm3,D50粒径20 μm),其氧化物及化合物组成如表1所示(Rietveld法测定)。

表1 阿克苏G级油井水泥的氧化物成分及水泥化合物成分表

氧化物组成由帕纳科 Axiosmax X射线荧光光谱仪测得,化合物组成由帕纳科AerisX射线衍射仪测得,并使用Rietveld法精修计算。实验中使用的3种硅砂中值粒径分别为53 μm、16 μm和6 μm,密度分别为2.72 g/cm3、2.69 g/cm3和2.62 g/cm3;其余用到的外掺料包括:氧化铝(3.84 g/cm3,D50粒径8 μm),增韧材料Flok-2(2.44 g/cm3,主要为胶乳纤维)以及质量分数为30%的纳米氧化铁溶液(1.04 g/cm3,平均粒径30 nm)。各种干粉材料密度由美国康塔公司的UltraPYC 1200e型全自动真密度分析仪测得,粒度分布由英国马尔文Malvern Mastersizer 2000型激光粒度仪测得。所需油井水泥添加剂由天津中油渤星科技有限公司提供,主要为:缓凝剂BCR-300L、降失水剂BXF-200L、分散剂BCD-210L、消泡剂G603、高温悬浮剂BCJ-300S;成都欧美克石油科技公司提供:悬浮剂O-SP及缓凝剂HX-36L;成都博世威科技有限公司提供降失水剂BXL-12L。

2 实验方法

2.1 稠化测试

水泥浆配方稠化实验采用辽宁贝斯瑞德石油装备制造有限公司生产的BSRD-8042DG超高温/低温增压稠化综合模拟仪。在钻完井过程中,固井水泥浆泵送时井底循环温度通常略低于静止温度。针对地层静止温度为200 ℃的深井,这里稠化实验模拟循环温度及压力条件为180 ℃、120 MPa。

2.2 高温失水测试

失水实验采用辽宁贝斯瑞德石油装备制造有限公司生产的BSRD-7071F型高温高压翻转失水仪。翻转失水仪可以最大限度的模拟井下环境,允许在水泥浆养护温度达到井底循环温度之后立即开展失水实验,可以避免传统失水仪需要将水泥浆先降温至90 ℃以下再升温的过程。实验按照API规定,保证实验压力与背压差值在7.0±0.3 MPa。在180 ℃实验条件下,集液器背压压力在0.7~1.0 MPa左右以防止滤液气化,待滤液在集液器中冷却后,收集失水。

2.3 力学性能测试

每个配方选取3~4个样品,采用深圳三思纵横科技公司的UTM5105X微机控制电子万能试验机进行力学性能实验。试验机配有捷克Sobriety S.R.O.公司的视频引伸计(型号:MercuryRT),同时测量样品的轴向与径向变形,选用近似应力—应变曲线中直线段(极限应力的30%~45%)计算弹性模量。

2.4 渗透率测试

液测渗透率和气测渗透率是评价水泥石渗透率常用的方法[19]。本实验从养护釜中取出的样品即为饱和状态,可以直接用于液测渗透率实验。气测渗透率实验则需要首先对样品进行抽真空干燥才能进行。

2.5 X射线衍射测试

将干燥的水泥石用玛瑙研钵磨细后,使用帕纳科Aeris 台式X射线衍射仪对样品进行XRD物相成分分析,扫描角度为7°~70°。测试结束后,使用Highscore软件精修,对扫描的样品进行Rietveld精修以及外标物相定量分析,单晶硅作为定量分析时的外部标准物,定量分析方法详见参考文献[20]。

2.6 压汞测试

水泥石用酒精进行清洗,烘干后加工为1 mm3左右的碎块。采用美国Quantachrome公司生产的高压压汞孔径分析仪(PM20/PM60型)进行压汞测试,以确定水泥石的孔隙率和孔径分布。汞的表面张力为0.485 N/m,水银和水泥石之间的接触角为140°。

2.7 背散射扫描电镜测试

背散射电镜测试前首先需要对水泥石样品表面进行处理。选取均匀性较好的中间切面,使用环氧树脂将干燥好的样品进行冷镶嵌,镶嵌好的样品在上海金相有限公司生产的磨抛机(YMPZ-1-250型)上磨抛至表面粗糙度100 nm以下。扫描电镜使用的设备为日本电子株式会社生产的JSM-7200F型热场发射电子显微镜。

3 高温固井水泥浆优化设计

由于封固井深超过6 000 m的超深井所需的泵送循环时间较长,因此固井水泥浆体在设计时需要首先调试其浆体性能,保证水泥浆体在泵送循环完成前不固化。此处选用加砂量超过60%的配方进行稠化、失水及流变等测试。

3.1 稠化实验

高温高压稠化实验结果如表2所示。此处外掺料均为60 %硅砂(30 %的16 μm硅砂 + 30 %的53 μm硅砂)。在未添加分散剂之前,该组配方出现严重包心现象,如图1所示,即水泥浆形成凝胶状,中心团聚在桨叶上,外部与浆杯脱离,导致传热不佳,从而造成大范围的温度波动,为保护桨叶,实验被迫停止。添加少量分散剂(1%)之后包心现象有所改善,但温度波动依然很大。继续增加分散剂加量至2%以上时,温度开始变平稳,但在170 ℃左右仍有鼓包现象。在配方调整的过程中发现分散剂、缓凝剂以及降失水剂共同影响稠化时间,分散剂和降失水剂亦有一定缓凝效果。从缓凝强度来看,缓凝剂大于分散剂,更大于降失水剂。①对比配方T6与T7可以发现,在其他添加剂保持不变的条件下,增加1%分散剂,稠化时间增长了100 min;②对比配方T7与T9可以发现在其他添加剂保持不变的条件下,增加3%降失水剂,稠化时间增长了34 min。

图1 配方T1稠化实验曲线及包心照片

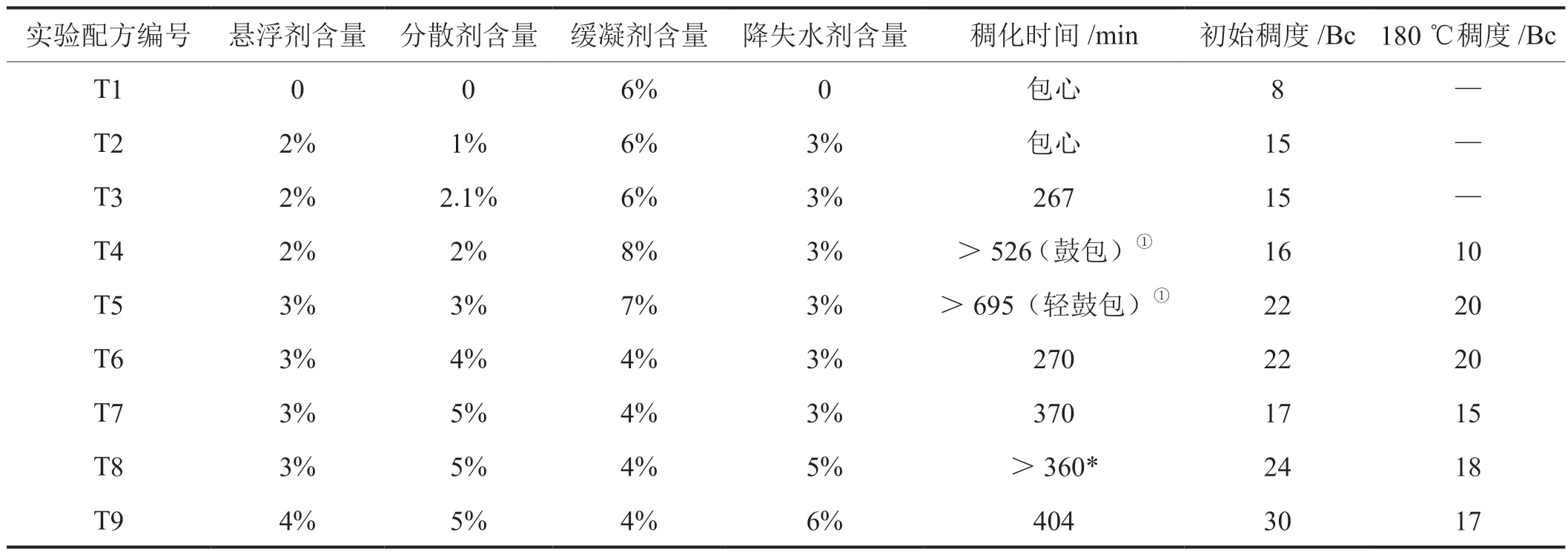

表2 稠化实验结果表

水泥浆在常温常压下的初始稠度随悬浮剂的增加而升高,当悬浮剂加量为3%时初始稠度在20 Bc左右,但随着降失水剂加量的增加初始稠度会进一步升高。随着温度升高至180 ℃,水泥浆稠度也随之降低,而且降失水剂加量越大,降低幅度越大,这说明降失水剂在高温条件下增黏效果会失效。

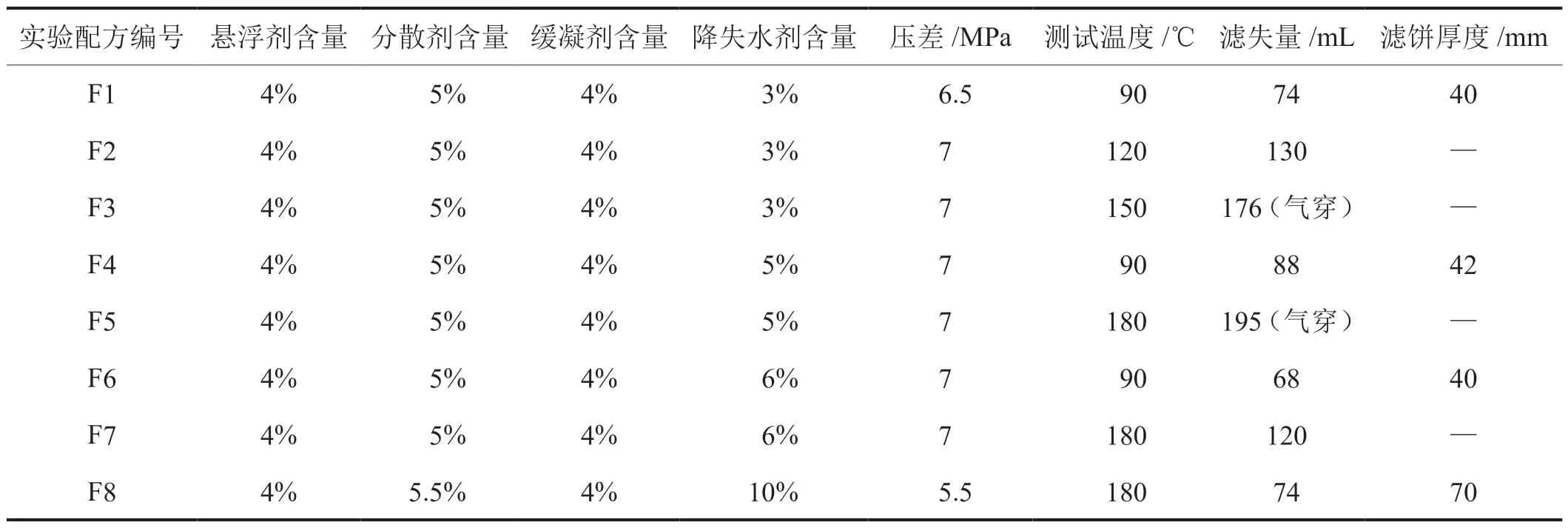

3.2 失水实验

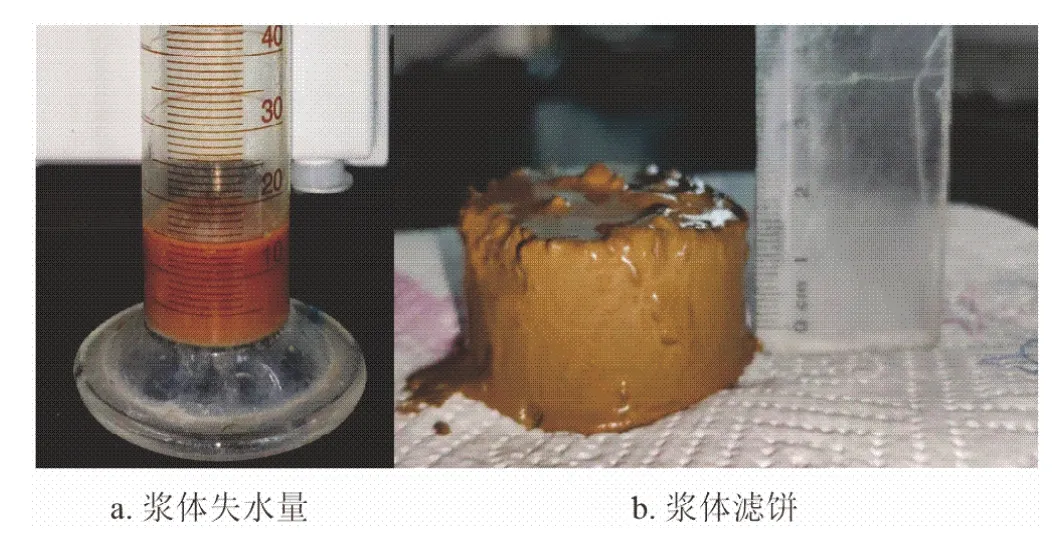

高温失水实验测试结果如表3所示,此处外掺料亦均为60%硅砂(30%的16 μm硅砂+30%的53 μm硅砂)。从表中数据可以看出,在90 ℃测试温度时增加降失水剂可以降低滤失量,在此温度下水泥浆体配方API滤失量介于68~88 mL。随着温度升高滤失量变大,180 ℃滤失量约为90 ℃时的两倍左右,且温度较高时容易发生气穿现象,需要加大降失水剂加量。本组实验仅在测试温度为90 ℃时成功取得滤饼,滤饼厚度约为40 mm,更高温度环境由于失水量太大降低了水灰比,水泥浆容易发生凝固,难以获得滤饼。配方F8实验结果表明即使降失水剂加量增加到10%也无法有效降低滤饼厚度,说明现有降失水剂BXF-200L在高温环境下效果不太理想。

表3 失水实验结果表

3.3 水泥浆体优化设计

为满足高温高压环境下水泥浆体的失水性能,降失水剂由BXF-200L更换为BFL-12L,考虑到外加剂的配适性,配方中缓凝剂由BCR-300L更换为HX-36L,悬浮剂由BDJ-300S更换为O-SP。此外,为尽可能提升高温养护后水泥石的强度稳定性[21],这里采用70%超细硅砂(中值粒径6 μm)替换原有的30%的16 μm硅砂+30%的53 μm硅砂外掺料体系,并进一步添加了氧化铝、纳米氧化铁、增韧剂等材料,最终配制了1.90 g/cm3密度,固相含量45.9%的配方Y1,如表4所示。

表4 优化后的水泥浆体配方Y1表

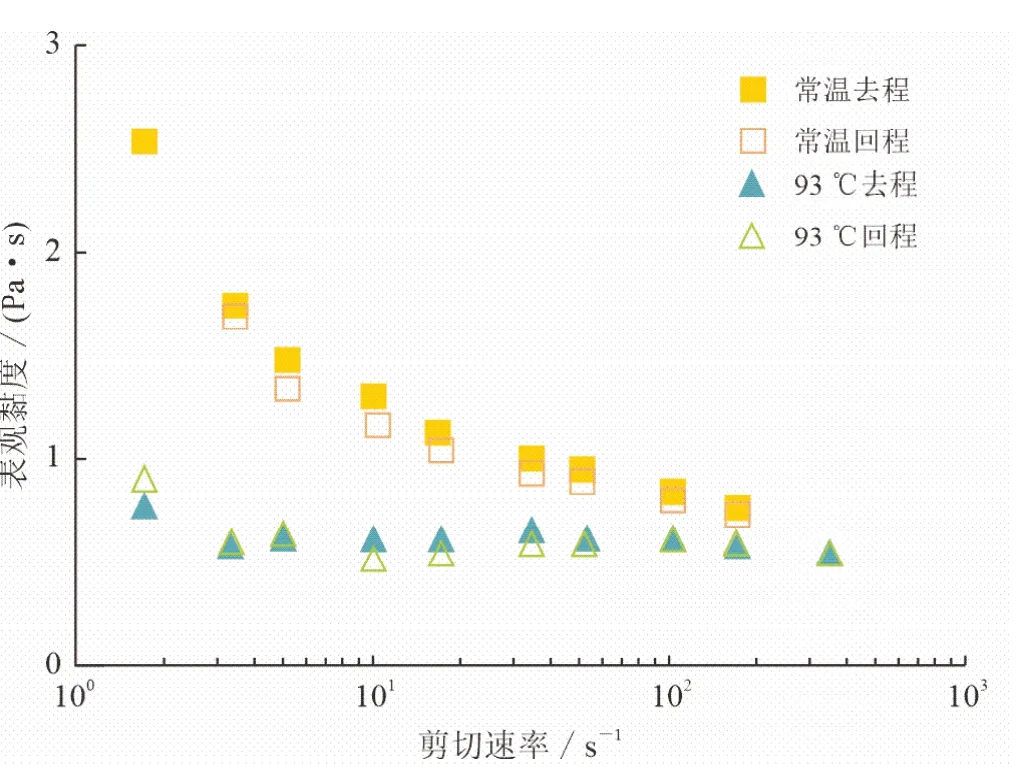

浆体常温与93 ℃高温流变性能如图2所示,测试采用天津宁塞科技有限公司生产的12速旋转黏度计(NXNJ0017型),根据宾汉模型,常温环境下浆体塑性黏度为0.74 Pa·s,动切力为5.40 Pa;93 ℃环境温度下浆体塑性黏度为0.53 Pa·s,动切力为1.84 Pa,黏度较常温浆体明显下降。如图3所示,180 ℃、7.1 MPa压差条件下,250 mL浆体失水量约15 mL,折合API失水量为30 mL,滤饼厚度约为20 mm,小于API要求的50 mL失水量,说明此配方可以满足深井环境基本性能要求。

图2 不同温度下水泥浆体流变性能变化图

图3 配方Y1高温失水量及滤饼实拍图

稠化时间测试结果如图4所示,180 ℃、120 MPa条件下,浆体稠化时间为440 min,满足深层固井要求;密度高点(1.95 g/cm3)稠化时间为472 min;温度高点(185 ℃)稠化时间437 min,流动度为24~26 cm。48 h顶部强度(180 ℃)大于等于20 MPa,24 h底部强度(200 ℃)大于等于28 MPa。沉降稳定性小于等于0.03 g/cm3(老化后密度值为上部1.87 g/cm3、中部1.87 g/cm3、底部1.90 g/cm3)。经过稠化、流变及失水等测试证明此配方可以满足200 ℃超深井现场施工的要求。

图4 配方Y1高温高压稠化实验曲线图

4 优化体系水泥石长期性能

通常认为,养护压力对水泥浆稠化性能影响较大,而对水泥石物理力学性能影响不大[22]。国内外油井水泥高温高压养护釜最高设计压力通常只有40 MPa左右,实际养护过程中通常采用20.7 MPa标准养护压力。但最新研究表明,200 ℃高温条件下养护压力会显著影响水泥石水化进程规律和强度衰退速率[23]。因此,水泥石养护压力应当尽可能贴近现场实际工况,本实验中用到的养护釜实际设计压力为60 MPa,选用的养护温压条件为200 ℃、50 MPa。

养护结束后对水泥石进行宏观物理力学性能及微观性能测试,测试结果见图5、6及表5。由表5可以看出,在200 ℃养护条件下,水泥石的强度衰退是持续发生且不可逆的,相对养护2 d的水泥石样品,养护180 d后水泥石抗压强度衰退幅度为64%,弹性模量衰退幅度较小,为31%。由图5-a水泥石应力—应变曲线可见水泥石极限应变(最大应力时的应变量)随养护时间增加明显降低,说明水泥石吸收能量的能力下降。由图5-b中200倍放大倍率下水泥石养护2 d与180 d的电镜图可以看出,水泥石微结构主要包括未完全水化的大颗粒硅砂和将其包裹在内的水化产物。在2 d养护样品中,大颗粒的硅砂外表面尚未形成水化层,其和水化产物之间较差的胶结使得硅砂颗粒周围留下一些黑色间隙,部分颗粒甚至在磨抛过程中被拔出,留下黑色的孔洞。在180 d长期养护样品中,大颗粒硅砂表面水化层的厚度逐渐增加,并且硅砂周围水化产物的结构明显变得更加粗糙,这种水化产物结构粗化是水泥石强度衰退的主要原因。

图5 配方Y1水泥石长期性能分析图

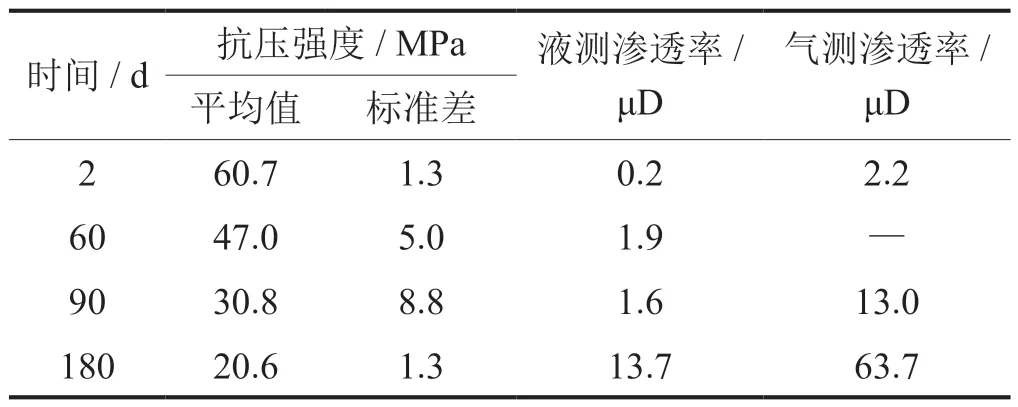

表5 200 ℃下配方Y1不同养护时间的性能对比表

图6-a、b、c可以看出,不同养护时间下配方Y1的XRD图谱都比较相似,雪硅钙石(COD:96-810-3551)为主要被检索出的晶体型水化产物,28.5°~31°(2θ表示入射X射线的延长线与反射X射线的夹角,下同)的驼峰代表无定形的C-S-H凝胶,其在长期高温高压养护的样品中依旧存在。从定量分析结果中来看,90 d内水泥石样品长期养护过程中主要的成分变化是雪硅钙石的增加和未反应的硅砂的减少,无定形产物含量则较为稳定;养护时间延长至180 d时,水泥石中有新的水化产物形成(主要为白钙沸石,Gyrolite,COD:96-900-9473),相对应的,雪硅钙石与无定形产物的含量降低。结合前期宏观性能分析结果可以看出,水泥石的强度衰退与水化产物晶体的转化并不同步。如,2~90 d区间内依据XRD分析得到的水化产物组成变化并不大,但水泥石已经出现了明显的强度衰退,这可能是因为水化产物的某些结构变化无法被XRD检测到(例如C-S-H凝胶失去部分凝胶水或层间水而产生的结构粗化),而这种水化产物的结构变化可能是强度衰退的主要控制机制之一。

图6 配方Y1水泥石长期养护后的微观成分及结构图

从图6-d中可以得知,配方Y1在180 d内的孔隙直径随养护时间增加有明显增大的趋势,但其中60~90 d的中值孔隙大小变化相对较小,而相应区间内强度衰退十分明显,说明微观结构变化与强度衰退也并非完全同步。养护180 d后的水泥石孔隙直径相比2 d样品增长了一个数量级,这与扫描电镜测试结果互为印证,说明水泥石内部孔隙结构粗化是水泥石在200 ℃环境下强度逐渐衰退的主要原因。

5 高温下水泥石性能发展规律对比

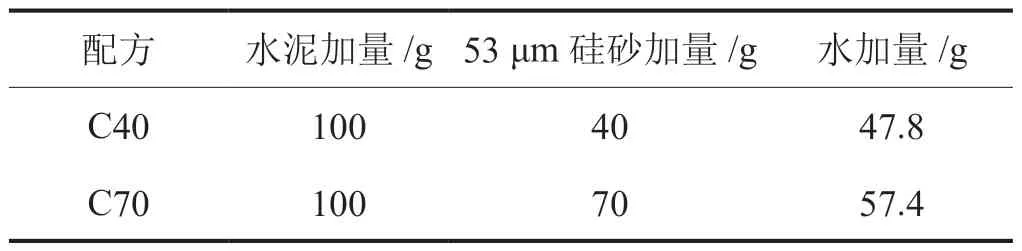

5.1 浆体调配

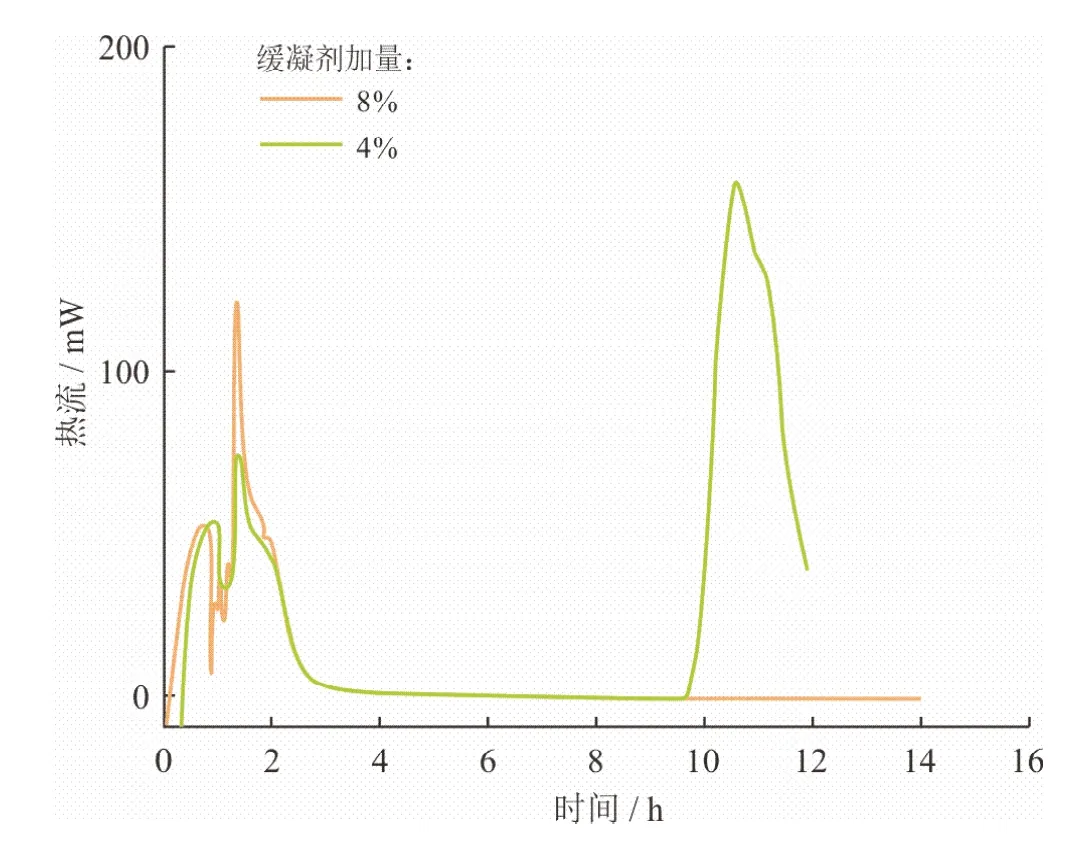

为进一步明晰不同温度影响下水泥石性能发展规律,我们设计了较为纯净的加砂体系并开展了200 ℃与260 ℃两种不同养护条件的对比研究。水泥浆基础配方设计如表6所示,浆体密度均为1.90 g/cm3。为保证水泥浆满足深井高温固化成型条件,参考前期实验结果,200 ℃养护温度下配方中添加剂设计为:4.5%悬浮剂BDJ-300S、3%缓凝剂BCR-300L、4%分散剂BCD-210L和0.5%消泡剂G603。由于260 ℃条件下稠化实验开展较为困难,而水泥浆的凝固时间约等于水化诱导期的结束时间,本文采用法国塞塔拉姆C80高温高压微量热仪测试水泥浆在该温度下水化规律。等温量热实验中,水泥浆温度由室温升至260 ℃然后保持恒定,升温速率为2 ℃/min,具体实验方法见参考文献[23]。实验结果如图7所示,需要指出的是,前3 h检测到的热流为仪器稳定之前产生的扰动,并不是水泥浆放热产生的,仪器稳定之后才能精确测得水泥浆的水化放热。在缓凝剂作用下水泥浆会出现一个比较长的水化诱导期,诱导期内水化放热速率接近于零。对比两条曲线可以看出,缓凝剂添加量为8%时,水泥浆在14 h内并没有放热峰的出现,因此可以推断浆体出现了超缓凝现象;而缓凝剂添加量为4%时,水泥浆在10 h左右出现了放热峰,因此可以推断4%缓凝剂添加量的水泥浆在260 ℃下从10 h左右开始固化。最终260 ℃养护温度下配方中添加剂设计为:4%悬浮剂O-SP、5%分散剂BCJ-210L、3%缓凝剂HX-36L、3%降失水剂BXF-200L和0.5%消泡剂G603。

图7 不同缓凝剂加量下水泥浆体放热曲线图

表6 水泥浆基础配方表

5.2 水泥石宏观性能对比

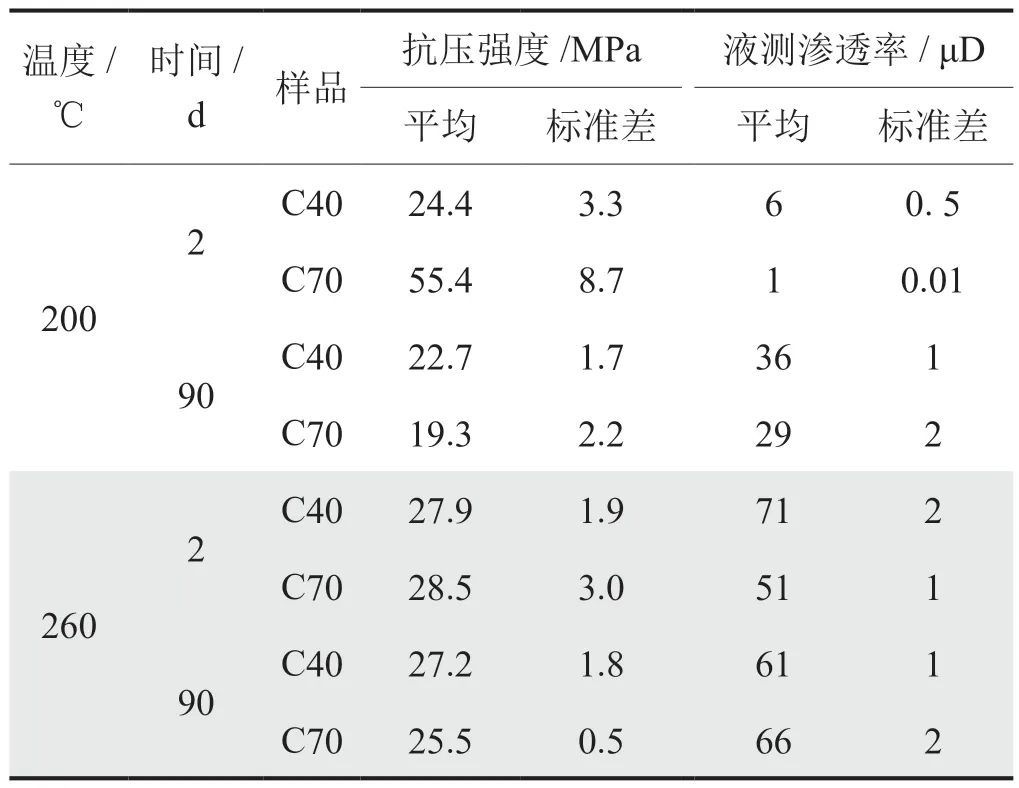

200 ℃与260 ℃温度下水泥石2 d的抗压强度和液测渗透率如表7所示。在硅砂添加量为40%时,两种温度下水泥石抗压强度相差较小,260 ℃下水泥石抗压强度略高于(约10%)200 ℃水泥石抗压强度。硅砂添加量为70%的配方C70在200 ℃环境下2 d抗压强度远高于其在260 ℃环境下的抗压强度(强度高一倍以上)。但因200 ℃下水泥石的强度衰退,经过90 d养护后,配方C40与C70的260 ℃抗压强度反而高于200 ℃抗压强度。而260 ℃养护温度下的水泥石几乎不发生强度衰退,90 d内最大衰退幅度仅为12%,在实验误差范围之内。养护温度升高明显增加了水泥石的渗透率,养护温度为200 ℃时水泥石2 d短期液测渗透率比260 ℃养护下的水泥石液测渗透率低1~2个数量级。但经过90 d养护后,虽然200 ℃养护的水泥石渗透率依然低于260 ℃养护的水泥石,但两者差别均不足一个数量级。养护温度为200 ℃时,增加硅砂添加量可以明显降低水泥石短期的液测渗透率;养护温度为260 ℃时,增加硅砂添加量对水泥石渗透率的降低效果大打折扣。这说明200 ℃的养护条件可能是一个特殊的温度节点,该温度下水泥石长期强度衰退尤其严重,而且加砂量越高衰退越快,因此,固井过程中若遇到此种井下环境需要格外注意。

表7 200 ℃与260 ℃温度下水泥石2 d与90 d性能对比表

5.3 水泥石微观性能对比

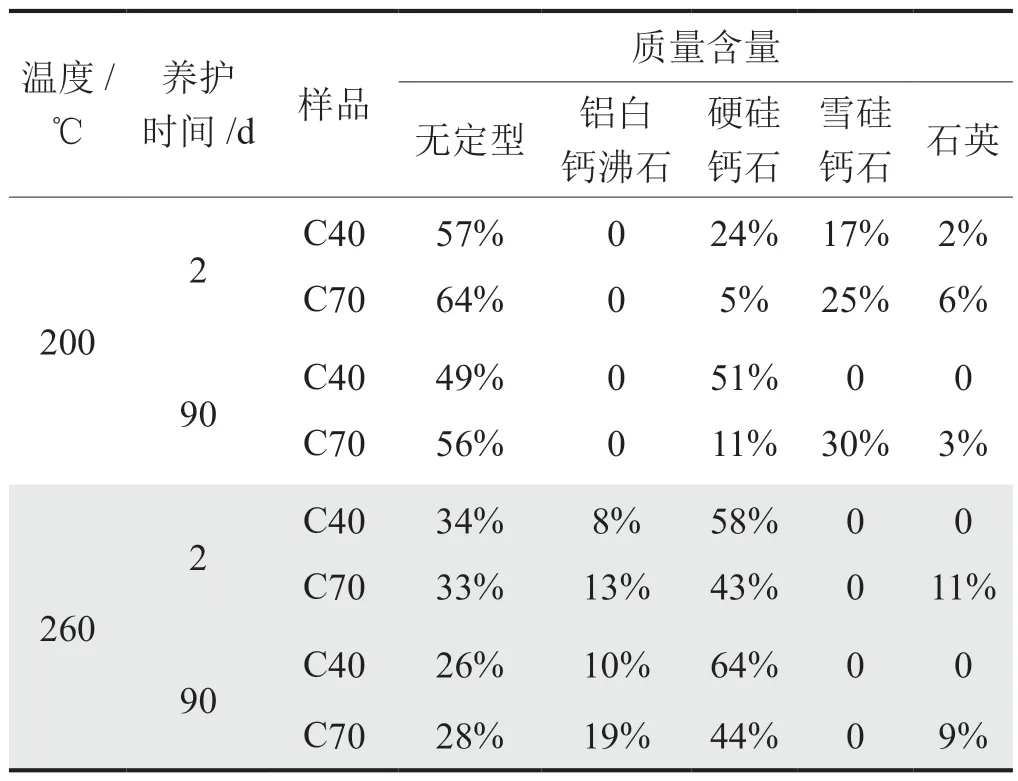

为探究养护温度对水泥石宏观性能影响规律的驱动因素,这里对配方C40和C70进行XRD和MIP测试。如图8-a所示,200 ℃养护条件下配方C40的XRD图谱在2~90 d的主要变化为雪硅钙石峰和石英峰的消失,以及硬硅钙石峰的加强;配方C70的图谱在2~90 d的主要变化为石英峰峰强的降低。由此可以推测,200 ℃养护条件下硅砂的存在有助于形成雪硅钙石,而硅砂反应完全后,雪硅钙石转化为硬硅钙石(COD:96-900-8440)。而在260 ℃养护条件下,如图8-b所示,除配方C40的硬硅钙石峰在2~90 d有所加强之外,XRD图谱未见明显变化。从表8中可知,260 ℃与200 ℃养护条件下的水泥石水化产物最主要的区别在于:①260 ℃条件下基本没有雪硅钙石生成,水化产物以硬硅钙石为主;②260 ℃条件下无定形水化产物含量约为200 ℃条件下含量的一半;③260 ℃条件下生成了少量新的晶体产物,即铝白钙沸石(Reyerite,COD:96-900-9471)。260 ℃养护条件下,水泥石中硬硅钙石含量随着养护时间的增长而略有增加(主要是配方C40),无定形水化产物含量略有减少。可以推断,260 ℃条件下两套配方力学性能较为稳定的原因是在早期即形成了大量的晶体产物硬硅钙石,而晶体硬硅钙石本身结构较为稳定,在长期养护过程中不会发生转变。

图8 水泥石长期养护后的微观分析图

表8 水泥石成分定量分析表

如图8-c、d所示,200 ℃养护条件下,配方C40与C70孔径尺寸在2~90 d之间整体呈现增长趋势,配方C40中值孔径从63 nm增长至179 nm,孔隙率增长了5%;配方C70中值孔径从19 nm增长至163 nm,孔隙率增长了15%。而260 ℃养护条件下,配方C40与C70内部孔径尺寸90 d内增长较为缓慢,配方C40中值孔径从126 nm增长至190 nm,孔隙率增长了0.1%;配方C70中值孔径从55 nm增长至60 nm,孔隙率增长了1%。综合来看,260 ℃养护条件下水泥石2~90 d区间宏观物理力学性能变化幅度较小是因为该温度下加砂油井水泥体系直接水化成晶体产物,虽然这会导致水泥石短期渗透率较高且内部孔径较大,但长期来看这种水泥石内部结构更为稳定。

6 结论与展望

笔者通过探究200 ℃高温条件下水泥浆体系优化设计,并对比研究200 ℃与260 ℃养护条件下水泥石的长期物理力学性能,进一步认清了水泥石在深井高温环境下强度衰退的机理,获得了以下主要认识:

1)设计出一套满足超深井固井需求,180 ℃、120 MPa循环温压条件下,稠化时间440 min可调,流变、沉降稳定性及失水性能均表现优异的固井水泥浆体系。

2)200 ℃高温环境下,模拟深井工况成型并养护的各种加砂油井水泥体系均出现了长期强度衰退问题。增加硅砂加量(40%~70%BWOC)可以大幅提升水泥石早期抗压强度,降低渗透率,但同时也会导致长期强度衰退加快。造成这种现象的主要原因是高加砂量下产生了更多无定形C-S-H凝胶水化产物,提高了水泥石短期强度,但无定形C-S-H凝胶在高温下的不稳定结构导致了长期强度衰退加快。而且这种结构不稳定性除了体现在转化为晶体产物之外还包括XRD难以探测的C-S-H凝胶自身结构的粗化。

3)硅砂添加量相同的情况下,260 ℃与200 ℃高温环境下养护的水泥石性能差别很大。与200 ℃短期性能最优的高加砂量体系相比,260 ℃养护的水泥石短期强度虽然相对较低,但长期强度更加稳定。260 ℃养护环境下,增加硅砂加量(40%~70%BWOC)对水泥石的抗压强度、渗透率,以及微观结构的影响均很小。

4)通过微观分析可知,260 ℃条件下加砂油井水泥早期的主要水化产物为稳定的硬硅钙石、铝白钙沸石等晶体型水化产物;相对于200 ℃养护条件,水泥石中无定形水化产物(主要为C-S-H凝胶)含量大大降低,易发生转化的雪硅钙石则完全消失,这些因素是其性能更稳定的主要原因。但通过压汞分析可知,260 ℃养护环境下水泥石的内部孔隙尺寸仍在缓慢增长,其在90 d以上更长期的稳定性有待进一步探究。