矿渣-钢渣-脱硫石膏-水泥稳定粉土的强度及固化机理

2023-08-08李雪和杨耀辉韦金城李洪利吴文娟刘海峰

李雪和 ,杨耀辉,韦金城,李洪利,吴文娟,刘海峰

(1.武汉科技大学 城市建设学院,湖北 武汉,430065;2.中国科学院武汉岩土力学研究所 岩土力学与工程国家重点实验室,湖北 武汉,430071;3.山东高速集团创新研究院,山东 济南,250098;4.山东省交通科学研究院 高速公路养护技术交通行业重点实验室,山东 济南,250102;5.山东高速集团有限公司智慧管理中心,山东 济南,250098)

黄河冲积粉土具有颗粒级配不良、压实困难、强度低以及水稳性差等缺点,当直接用于路基填筑时,极易造成工程病害[1-3]。在实际工程中,为提高天然粉土的路基填筑适用性,常大量采用水泥、石灰等胶凝材料对粉土改良固化[4-5]。然而,上述材料在生产中能耗高,同时产生大量温室气体[6-7]。因此,需要研制新型环保固化剂,以促进工程建设向绿色低碳化发展。工业废渣作为工业生产中的高产量“低价值”固废物,普遍存在环境污染和土地占用等问题[8]。为提高工业废渣的回收利用,学者们研究了工业废渣固化土体的资源化利用问题。

LANG 等[9-11]开展了矿渣、矿渣-粉煤灰、碱渣-矿渣固化淤泥的试验研究,确定了上述材料在淤泥固化中具有良好的适用性。在金属废渣的资源化利用方面,MOZEJKO等[12]探究了钢渣稳定粉质黏土的固化机理,发现钢渣水化产生的碱性环境可促进火山灰反应的发生。LANG等[13]研究了钢渣在水泥固化淤泥过程中的强度影响规律,证实了掺入钢渣可显著提高水泥土的强度。在多种工业废渣的复合固化剂研究方面,YE 等[14]基于矿渣、钢渣、粉煤灰、脱硫石膏和水泥制备GS固化剂,发现GS的固化性能优于水泥。孙仁娟等[15]利用矿渣、粉煤灰、脱硫石膏和水泥复合固化粉土,发现固化土的强度发展可分为2个阶段,先后由水泥组分的水化反应和固废组分的火山灰反应主导。MENG 等[16-17]探究了粉煤灰和硅粉对水泥基材料强度的影响,发现粉煤灰降低了水泥基材料早期强度,提高了其后期强度,而硅粉增强了水泥基材料的早期强度和后期强度。

综上所述,工业废渣作为土体固化剂的工程应用前景广阔。但目前相关研究多集中在淤泥等岩土介质,而针对粉土开展的固化研究较少。基于此,本文结合黄泛区路基工程的实际建设需求,采用基于矿渣、钢渣、脱硫石膏和普通硅酸盐水泥联合制备的固化剂,研究固化粉土的强度及其固化机理,揭示固化剂掺量、养护龄期对固化粉土的强度及微观结构演化的影响规律。

1 试验内容与方法

1.1 试验材料

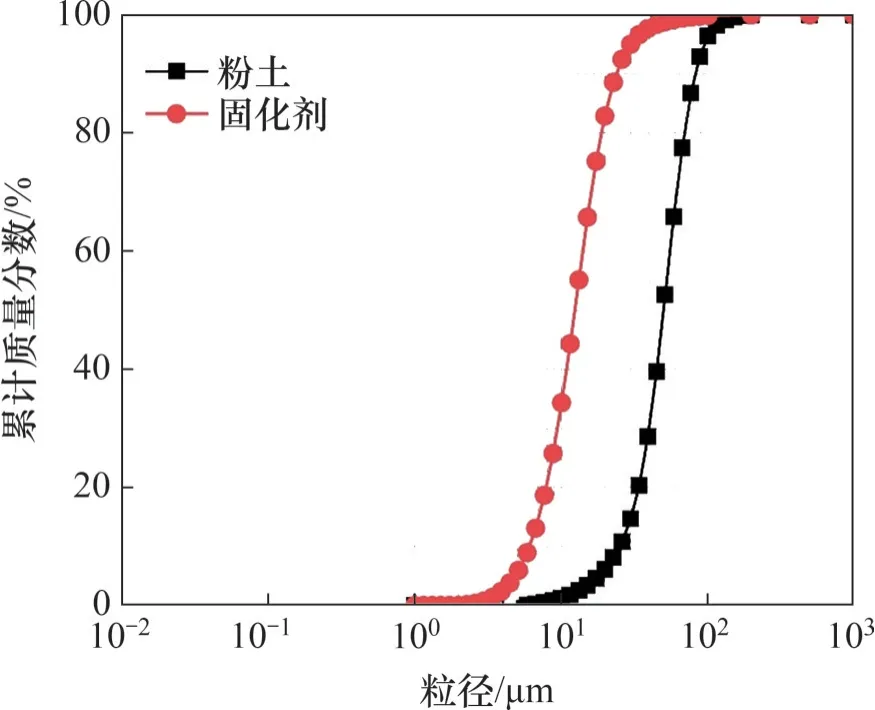

试验所用粉土取自山东省齐河县某公路项目现场。依据JTG 3430—2020《公路土工试验规程》[18]测定其基本物理性质指标,结果如表1和图1所示。由图1 可见:粒径小于0.075 mm 的土颗粒的质量分数为85.4%。借助D8 Advance X-射线衍射仪分析粉土的矿物成分,结果表明粉土的主要矿物成分为石英、长石、云母和方解石,其质量分数分别为48%、23%、14%和6%。试验所用的固化剂是基于矿渣、钢渣、脱硫石膏和水泥联合制备而成,其中水泥为P.O 42.5 普通硅酸盐水泥。制备时,首先分别将矿渣、钢渣和脱硫石膏过孔径为5 mm的筛网,接着用球磨机分别对其进行球磨,而后筛选粒径小于1 mm 的颗粒用于固化剂制备。

图1 粉土及固化剂的颗粒级配曲线Fig.1 Particle gradation curve of silt and stabilized agent

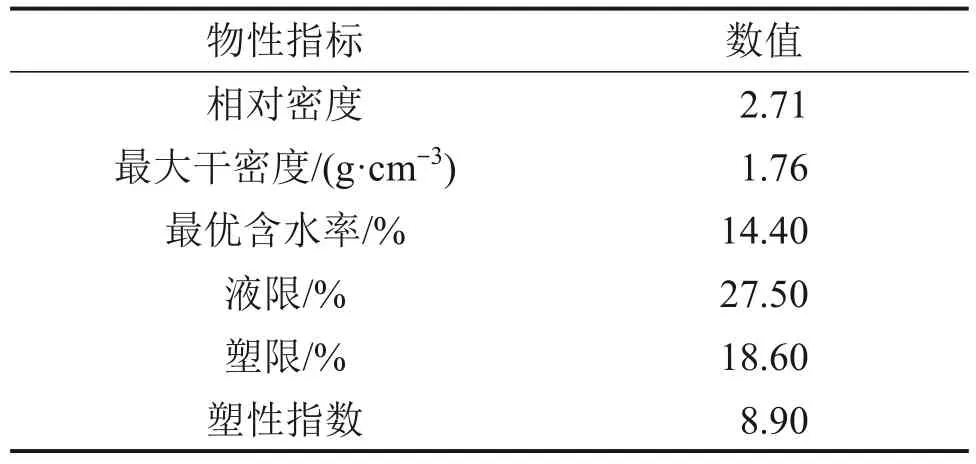

表1 粉土的基本物性指标Table 1 Basic physical properties of silt

依据前期试验结果,按照矿渣、钢渣、脱硫石膏、水泥的掺量分别为35%、40%、10%和15%配制固化剂,此时,固化剂强度最高。掺拌均匀后的固化剂的颗粒级配曲线如图1所示,其中粒径小于0.075 mm的颗粒质量分数为93.7%。

固化剂的矿物成分分析结果如图2所示,其中XRD 图谱中的主要特征峰为熟石膏和硅酸三钙,其余矿物成分的衍射峰并不突出,说明固化剂的矿物成分主要为非晶态。

图2 固化剂的XRD图谱Fig.2 XRD pattern of the particle gradation curve of silt and stabilized agent

1.2 试验制备

参照工程实践经验,设置5 个固化剂掺量梯度,分别为粉土干质量的4%、6%、8%、10%和12%。依据JTG 3430—2020《公路土工试验规程》[18],采用小筒重型击实法,确定不同掺量条件下固化粉土的最大干密度与最优含水率。按照96%的压实度,借助厦门智研新创SA-ECM-01型多功能电动液压制样机,制备各掺量条件下固化粉土标准圆柱体试件。圆柱形试件的直径为50 mm、高度为100 mm。将制备的试样置于养护箱中进行标准养护(温度为(20±2) ℃,湿度为95%),待试样达到试验设计龄期后开展相关试验。

1.3 试验方案

1.3.1 无侧限抗压强度试验

固化粉土的无侧限抗压强度试验借助CMT5105 电子万能试验机完成。针对同一龄期批次、不同固化剂掺量的固化粉土试样,开展3个平行试验,取其平均值作为该龄期固化粉土的无侧限抗压强度。加载中控制轴向加载速率为1 mm/min。试样的含水状态为标准养护后的自然含水状态。

1.3.2 耐久性试验

以水稳性能和干湿循环性能为指标评价固化粉土的耐久性。水稳性试验基于饱和浸水试样开展。强度试验前,将标养48 h 的试样浸没水中(水温为(20±2) ℃),分别浸泡7 d和28 d。试样在饱和状态下的无侧限抗压强度取3个平行试样的试验结果的平均值。固化粉土的水稳定性以浸水强度折减率评定[19]。浸水强度折减率K1计算公式为

式中:σsat为试样浸水后,饱和状态下的无侧限抗压强度;σf为试样标准养护后自然含水状态下的无侧限抗压强度。

干湿循环试验选用标准养护28 d 的固化粉土试样。对试样预处理时,首先将标养28 d 的固化粉土试样放入烘箱,恒温干燥24 h(温度为50 ℃),直至恒质量。然后,取出试样冷却至室温。最后,浸入水中(水温为20±2 ℃) 24 h,以此为1次干湿循环。干湿循环后固化粉土的饱和无侧限抗压强度由3个平行试样的试验结果的平均值确定。固化粉土的干湿循环性能以干湿循环强度折减率度量。干湿循环强度折减率K2定义如下:

式中:σcir为固化粉土干湿循环后饱和状态下的无侧限抗压强度;σf为试样标准养护后自然含水状态下的无侧限抗压强度。

1.3.3 核磁共振、X-射线衍射与扫描电镜观察

核磁共振试验借助PQ-001 型Mini NMR 核磁共振分析仪开展。为减小试样差异造成的误差,保证试验数据的连续性及可对比性,固化粉土的核磁共振测试针对同一件试样、不同养护龄期依次开展。在测试预处理中,首先,将达到指定养护龄期的试样真空饱和12 h;然后,拭去试样表面水分开展T2图谱测试;最后,将试样放入养护箱中继续养护。

分别借助D8 Advance X-射线衍射仪和Quanta250扫描电子显微镜对固化粉土的矿物成分及微观结构进行分析,并选择天然粉土作为对照。矿物成分分析样品为过孔径为0.075 mm 筛网的细粒。试验中,D8 Advance X-射线衍射仪的扫描角度为5°~90°,扫描速度为2 (°)/min。天然粉土和固化粉土的电镜扫描试样均依据其最大干密度制备,试样长方体长×宽×高为5 mm×5 mm×10 mm。试验前,先将固化粉土试样浸入无水乙醇中终止水化,而后,恒温干燥24 h(温度为40 ℃),最后掰断试样,扫描断面形貌。

2 结果与讨论

2.1 最大干密度及最优含水率

图3所示为不同固化剂掺量条件下固化粉土的击实曲线。由图3可知:相较于素土,掺加固化剂后,固化粉土的最大干密度提高显著;在该试验条件下,固化粉土的最大干密度为1.85~1.86 g/cm3,最优含水率随固化剂掺量增加呈上升趋势。

图3 不同固化剂掺量条件下固化粉土击实曲线Fig.3 Compaction curve of stabilized powder soil under different stabilized agent dosing conditions

2.2 无侧限抗压强度

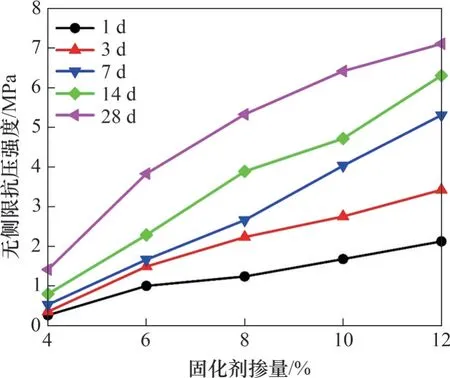

不同固化剂掺量的固化粉土的龄期强度如图4所示。从图4可见:从强度增长趋势上看,不同掺量固化粉土的无侧限抗压强度均随龄期增长而提高;在相同养护龄期下,固化剂掺量越高,固化粉土的强度增长越大;在7 d养护龄期时,固化剂掺量为4%、6%、8%、10%和12%试样的无侧限抗压强度分别为0.53、1.66、2.65、4.03和5.31 MPa。

图4 不同养护龄期固化粉土的无侧限抗压强度Fig.4 Unconfined compressive strength of stabilized silt of different curing ages

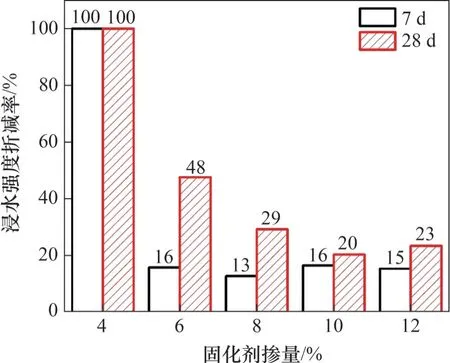

2.3 浸水强度折减率

不同固化剂掺量的固化粉土在浸水7 d 和28 d后的浸水强度折减率如图5所示。由图5可见:4%固化剂掺量的固化粉土的水稳性最差,标养2 d后该固化剂掺量的试样在浸水1 d 后均发生分解破坏,不能测定其饱和强度,浸水强度折减率为100%;当固化剂掺量高于4%时,固化粉土的水稳性能显著改善,固化粉土的7 d浸水强度折减率为13%~16%;浸水28 d 后,各固化剂掺量的固化粉土的浸水强度折减率均显著增大。6%固化剂掺量的固化粉土在浸水28 d 后的强度折减率最高,为48%。10%掺量固化粉土的浸水强度折减率最低,为20%。这主要是因为长期浸水后,固化粉土的内部团粒发生破坏,凝胶物质与土颗粒剥离,试样内部孔隙数量增加,宏观上表现为无侧限抗压强度降低。

图5 固化粉土浸水强度折减率Fig.5 Strength reduction rate after immersion of stabilized silt

2.4 干湿循环强度折减率

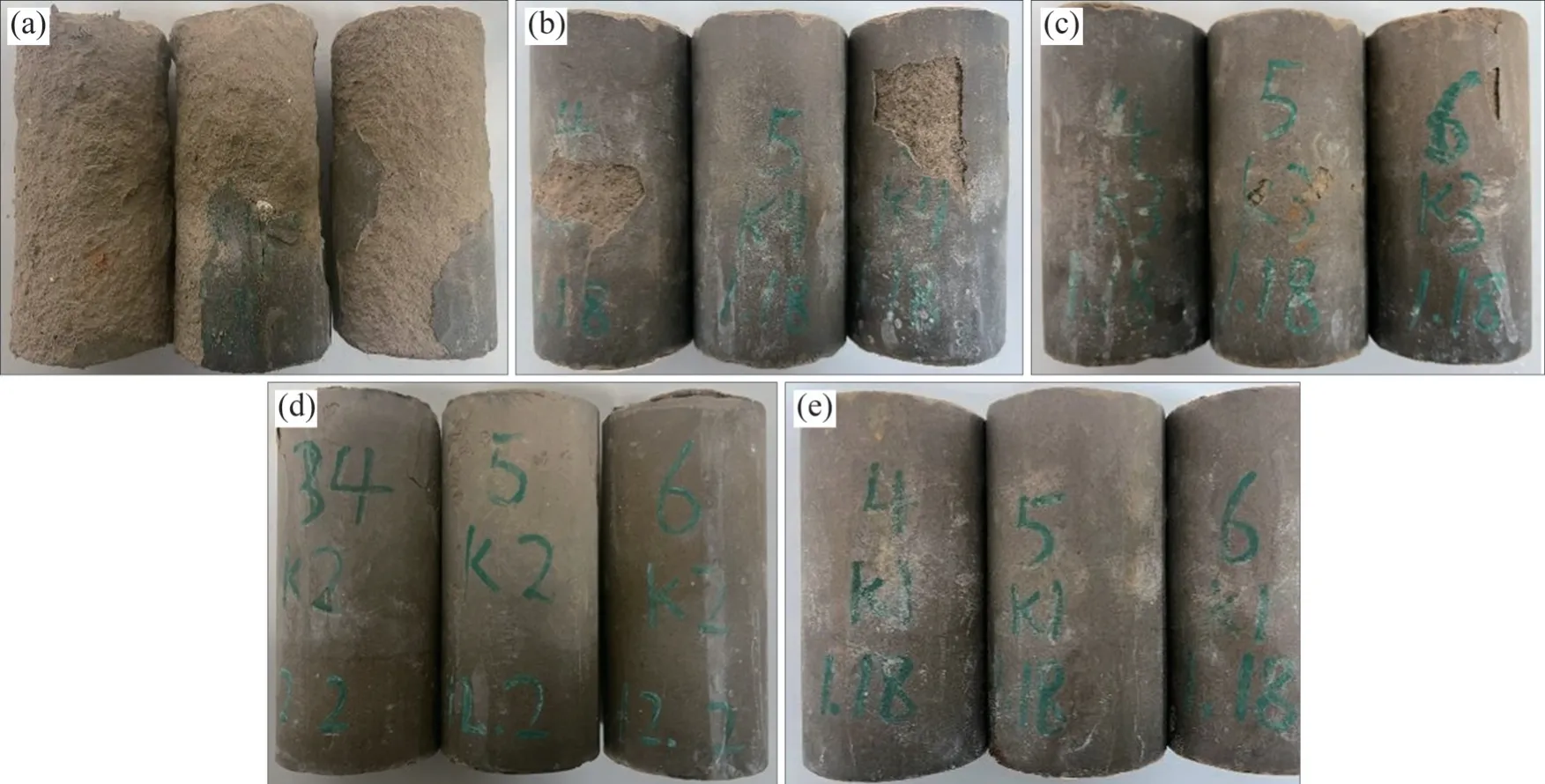

图6所示为不同固化剂掺量的固化粉土试样在干湿循环5次后的试验照片。由图6可知:固化剂的掺量越高,试样表面的损坏程度越小;4%固化剂掺量的试样表面发生明显损坏,试样表面大面积剥落,固化剂掺量为6%和8%的试样表面剥落损坏程度次之,固化剂掺量为10%和12%的固化粉土试样保持完整。

图6 干湿循环5次后的固化粉土试样Fig.6 Stabilized silt samples after 5 dry wet cycles

标准养护28 d 固化粉土的干湿循环强度折减率随着固化剂掺量增加而降低。4%固化剂掺量固化粉土试样的干湿循环强度折减率高达77%,而6%、8%、10%和12%固化剂掺量试样的干湿循环强度折减率分别为16%、15%、12%和4%。

上述试验结果表明:当固化剂掺量低于10%时,固化粉土试样在干湿循环后的完整性较差;当固化剂掺量为10%时,固化粉土的浸水强度折减率最低。因此,综合考虑施工造价等因素,基于本项目取用的天然粉土,可认为矿渣-钢渣-脱硫石膏-水泥固化剂稳定粉土的最优掺量为干燥粉土质量的10%。

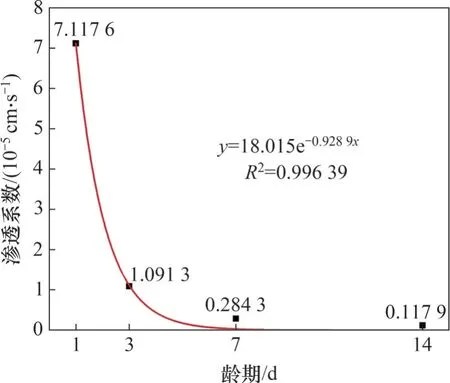

2.5 渗透系数

渗透系数是直观反映固化粉土路基渗透性及孔隙结构特征的重要参数。在最优固化剂掺量条件下,依据JTG 3430—2020《公路土工试验规程》[18]规定,开展不同养护龄期固化粉土的变水头渗透试验,结果如图7所示。从图7可见:在最优掺量条件下,固化粉土的渗透系数在7 d龄期内显著减小。说明固化粉土在早期快速生成大量水化产物,填充粒间孔隙,挤密土颗粒,减少贯通孔隙,提高了土体的抗渗性能,该现象也与LI等[20-21]的试验结果类似。固化粉土在7 d 和14 d 龄期时的低渗透系数客观反映了固化粉土在该龄期时的孔隙体积降低及孔隙连通性变差,试样的赋水能力降低。在力学强度试验中,粒间摩擦力在水的润滑作用减弱。随着养护龄期增加,固化粉土的强度对水的敏感性降低。

图7 最优掺量固化粉土的渗透系数与养护龄期的关系Fig.7 Relationship curve between permeability coefficient and curing age of stabilized silt samples under optimal dose

3 粉土固化机理

3.1 T2谱中孔径特征

为进一步定量化探究固化粉土的孔隙结构演化规律,针对最优固化剂掺量为10%的固化粉土开展不同养护龄期固化粉土试样的核磁共振测试。固化粉土的核磁共振测试结果如图8所示。

图8 固化粉土的T2分布曲线Fig.8 T2 distribution curves of stabilized silt

由图8可知:固化剂掺量为10%的固化粉土在不同龄期下的T2分布曲线呈现双峰分布特征。在试验结果处理中,为便于分析,将T2分布曲线左侧和右侧的信号峰分别定义为主峰和次峰。总体上看,随着养护龄期增加,主峰的峰值在14 d 龄期前呈上升趋势,28 d龄期时的峰值显著降低。次峰的峰值则随龄期增长而向左下方逐渐偏移。

研究表明,T2与孔径呈正相关关系,T2谱中曲线的积分面积为孔隙总体积[22-23]。因此,基于T2分布曲线随龄期的变化趋势可以判断整体上固化粉土试样的大孔隙占比随龄期增加而不断减小,而小孔隙占比随龄期增加而呈增加趋势。这表明固化剂掺入后,试样内的水化产物随龄期增长而不断增加,水化产物的胶结和填充作用导致大孔隙体积和数量逐渐减小,部分大孔隙转化为小孔隙,从而导致试样内的小孔隙占比整体呈上升趋势。

3.2 矿物成分及微观结构

28 d 龄期的固化粉土和天然粉土的XRD 图谱的对比如图9所示。从图9可见:标准养护28 d的固化粉土中石英、长石、方解石矿物的衍射峰未发生明显变化;XRD 图谱出现2 个明显的新衍射峰,为固化粉土中的水化物,主要为水化硅酸钙(C-S-H)和钙矾石(AFt)。

图10 所示为天然粉土和不同养护龄期最优掺量固化粉土的SEM照片。由图10(a)可知:天然粉土的颗粒磨圆度较高,片状颗粒较少,存在较多粒间孔隙。10%掺量固化粉土1 d龄期的SEM图像如图10(b)所示。从图10(b)可知:1 d 龄期固化粉土的土颗粒表面生成少量C-S-H 凝胶和AFt 晶体。部分C-S-H凝胶相互搭接形成稀疏的网状结构,分布在土颗粒表面,导致土颗粒之间的胶结强度提高,宏观表现为固化粉土的抗压强度提高。随着养护龄期增加,7 d 龄期固化粉土的内部生成大量C-S-H 凝胶和AFt,如图10(c)所示。其中,C-S-H凝胶由网状结构转变为层状结构,并将土颗粒包裹,进一步提高土颗粒的胶结强度,而针棒状的钙矾石相互交错,填充于孔隙之中。标准养护28 d时,固化粉土中C-S-H凝胶更加密实,并将部分针棒状的钙矾石包裹,填充和胶结作用使固化粉土形成致密结构,如图10(d)所示。

结合矿渣、钢渣、脱硫石膏和水泥的化学性质及微观测试结果可知,固化粉土的强度来源于固化剂的化学加固作用。在水化反应早期,水泥水化生成水化硅酸钙(C-S-H)和水化铝酸钙(C-A-H),而C-A-H 与CaSO4·2H2O 继续反应生成钙矾石[24]。同时,脱硫石膏为固化体系提供Ca2+和,并激发矿渣、钢渣发生水化[25-26]。钢渣在脱硫石膏激发下水化生成Ca(OH)2,为整个固化体系提供碱性环境。矿渣在脱硫石膏和碱性环境激发下生成C-S-H凝胶和AFt[26-27]。随着水化反应进行,C-S-H 凝胶和AFt的数量不断增加,两者不断搭接、包裹土颗粒,逐渐形成致密的复合结构,从而促使固化粉土强度增大。

4 结论

1) 矿渣-钢渣-脱硫石膏-水泥固化剂的掺量对固化粉土的最大干密度和最优含水率影响显著。固化粉土的最大干密度均较素土有较大程度提高。

2) 不同掺量固化粉土的无侧限抗压强度随养护龄期增加而增加,10%掺量固化粉土的7 d强度达到4.03 MPa。当固化剂掺量高于4%时,固化粉土的耐久性显著提升,其7 d浸水强度折减率和干湿循环5次强度折减率均小于16%。

3) 结合固化粉土的无侧限抗压强度、水稳性、干湿循环强度试验结果,综合考虑施工造价等因素,确定矿渣-钢渣-脱硫石膏-水泥固化剂稳定粉土的最优掺量为干燥粉土质量的10%。

4) 固化粉土中矿渣、钢渣、脱硫石膏和水泥存在协同水化作用,早期产生大量的C-S-H凝胶和针棒状的钙矾石,填充和胶结土颗粒,后期C-S-H凝胶包裹钙矾石形成致密的复合结构,大幅度提高固化粉土的强度、水稳性和抗渗性。